Катализатор для дегидрирования циклогексанола в циклогексанон и способ его получения

Иллюстрации

Показать всеИзобретение относится к области каталитического процесса дегидрирования циклогексанола в технологии получения ε-капролактама. Заявленный катализатор дегидрирования циклогексанола в циклогексанон включает карбонат кальция, оксид цинка, дополнительно содержит смесь терморасширенного графита и шунгита в их соотношении 1,0-1,2:0,1-0,12 при следующем содержании компонентов, мас.%: карбонат кальция - 16,0-38,0; оксид цинка - 61,5-2,5; смесь терморасширенного графита и шунгита - 0,5-1,5. Изобретение также относится к способу получения катализатора дегидрирования циклогексанола в циклогексанон, содержащего оксид цинка и карбонат кальция, который заключается в приготовлении реакционной смеси, содержащей источники оксидов цинка и карбоната кальция, формовании, сушке, измельчении, прокаливании, причем вначале готовят первичную смесь, содержащую, мас.%: карбонат кальция - 12,4-29,8, карбоксиметилцеллюлоза или метилцеллюлоза - 0,1-1,0, основной карбонат цинка остальное, в смесь добавляют смесь терморасширенного графита и шунгита в количествах, обеспечивающих получение катализатора следующего состава, мас.%: карбонат кальция - 16,0-38,0; оксид цинка - 61,5-82,5; смесь терморасширенного графита и шунгита - 0,5-1,5, при этом первичную смесь для приготовления катализатора получают методом механохимической активации на установке, состоящей из шнекового смесителя, дозирующего устройства, ротационно-импульсного аппарата в присутствии карбоксиметилцеллюлозы или метилцеллюлозы для получения гомогенной смеси, которую сушат до полного удаления влаги, измельчают на мельнице ударного типа одновременно с введением в нее терморасширенного графита и шунгита для получения катализаторной массы, которую затем прокаливают, охлаждают и формуют в виде таблеток или цилиндров заданных размеров. Технический результат изобретения заключается в повышении качества и увеличении срока эксплуатации катализатора за счет повышения удельной поверхности, механической прочности, формуемости, активности и селективности. 2 н.п. ф-лы, 3 табл., 3 пр.

Реферат

Изобретение относится к области каталитического процесса дегидрирования циклогексанола в технологии получения ε-капролактама.

Известен катализатор дегидрирования вторичных циклических спиртов на основе оксида цинка (30-60 мас.%) и карбоната кальция (40-70 мас.%) в модификации кальцита [пат. №2181624 РФ, МПК B01J 23/02, B01J 23/06. Способ и катализатор дегидрирования вторичных циклических спиртов и способ получения данного катализатора / Бреккер Франц Иозеф (DE), Хессе Михаэль (DE), Мэркль Роберт (DE); заявитель и патентообладатель Басф Акциенгезелльшафт (DE). - №98118915/04; заявл. 06.03.1997; опубл. 27.04.2002].

Недостатками данного технического решения являются недостаточные удельная поверхность катализатора и сопротивление разрушению при лобовом и боковом давлениях.

Известен способ приготовления данного катализатора, который осуществляют путем осаждения труднорастворимых соединений цинка и кальция основанием из растворов водорастворимых соединений цинка и кальция и последующей переработки, включающей сушку и термическую обработку. Сушку осуществляют при температуре в области от 90 до 150°С. Высушенный порошок кальцинируют согласно изобретению при температурах в области от 400 до 475°С (предпочтительно). При осуществлении способа кальцинированный порошок запрессовывают вместе с (предпочтительно) 2 мас.% графита, считая на общую массу. Процесс дегидрирования вторичных циклических спиртов в присутствии данного катализатора с целью получения циклогексанона осуществляют при повышенных температуре и давлении в присутствии водорода. В качестве вторичных циклических спиртов предпочтительным является использование циклогексанола. Предпочтительной нагрузкой является от 0,6 до 2,0 литров спирта на литр катализатора в час. Температуру газовой фазы в зоне реакции рекомендуют поддерживать 300+450°С (предпочтительно). При этом превращение спирта достигалось в пределах от 65 до 75%. [пат. №2181624 РФ, МПК B01J 23/02, B01J 23/06. Способ и катализатор дегидрирования вторичных циклических спиртов и способ получения данного катализатора / Бреккер Франц Иозеф (DE), Хессе Михаэль (DE), Мэркль Роберт (DE); заявитель и патентообладатель Басф Акциенгезелльшафт (DE). - №98118915/04; заявл. 06.03.1997; опубл. 27.04.2002].

Недостатком аналога является недостаточное качество катализатора за счет физико-механических свойств.

Наиболее близким по технической сущности к заявляемому изобретению, то есть прототипом, является катализатор для дегидрирования циклокегсанола в циклогексанон и способ его приготовления, содержащий мас.%: карбонат кальция 16,4-37,0; графит 1,0-3,0; оксид цинкостальное [пат. №2447937 РФ, МПК B01J 23/02, B01J 23/06, B01J 21/18, B01J 21/18, B01J 37/04, С07С 45/00, С07С 49/403. Катализатор для дегидрирования циклогексанола в циклогексанон и способ его приготовления / Резниченко И.Д., Садивский С.Я., Целютина М.В., Посохова О.М., Андреева Т.Н., Ардамаков СВ., Хусаенов И.Ф.; заявители и патентообладатели ОАО «Ангарский завод катализаторов и органического синтеза, ОАО «КуйбышевАзот». - №2010136256/04; заявл. 27.08.2010; опубл. 20.04.2012, Бюл. №11. - 8 с.], а для способа - включающий приготовление реакционной смеси, содержащей источники оксидов цинка и карбоната кальция, формование, сушку, прокаливание, при этом вначале готовят смесь, содержащую, мас.%: карбонат кальция 12,4-29,8, карбоксиметилцеллюлозу или метилцеллюлозу 0,1-1,0 и основной карбонат цинка остальное, а графит добавляют после прокаливания в количествах, обеспечивающих получение катализатора указанного выше состава. При изготовлении катализатора по прототипу графит добавляют после прокалки катализаторной массы перед таблетированием. Это приводит к снижению механической прочности катализатора, снижает его активность и селективность и уменьшает срок эксплуатации. Это обусловлено тем, что процесс выгорания графита осуществляется непосредственно в начале процесса дегидрирования.

Недостатками прототипа является недостаточное качество и малый срок эксплуатации за счет:

- недостаточной удельной поверхности;

- недостаточной механической прочности;

- недостаточной формуемости;

- недостаточной активности и селективности.

Техническим результатом изобретения является повышение качества и увеличение срока эксплуатации катализатора за счет повышения удельной поверхности, механической прочности, формуемости, активности и селективности.

Указанный результат достигается тем, что катализатор дегидрирования циклогексанола в циклогексанон, включающий карбонат кальция, оксид цинка, согласно изобретению дополнительно содержит смесь терморасширенного графита и шунгита в их соотношении 1,0-1,2:0,1-0,12 при следующем содержании компонентов, мас.%:

| карбонат кальция | 16,0-38,0 |

| оксид цинка | 61,5-82,5 |

| смесь терморасширенного графита и шунгита | 0,5-1,5 |

Указанный результат достигается также тем, что в способе получения катализатора дегидрирования циклогексанола в циклогексанон, содержащего оксид цинка и карбонат кальция, заключающемся в приготовлении реакционной смеси, содержащей источники оксидов цинка и карбоната кальция, формовании, сушке, измельчении, прокаливании, причем вначале готовят первичную смесь, содержащую, мас.%:

| карбонат кальция | 12,4-29,8 |

| карбоксиметилцеллюлоза или метилцеллюлоза | 0,1-1,0 |

| основной карбонат цинка | остальное |

согласно изобретению в смесь добавляют смесь терморасширенного графита и шунгита в количествах, обеспечивающих получение катализатора следующего состава, мас.%:

| карбонат кальция | 16,0-38,0 |

| оксид цинка | 61,5-82,5 |

| смесь терморасширенного графита и шунгита | 0,5-1,5 |

при этом первичную смесь для приготовления катализатора получают методом механохимической активации на установке, состоящей из шнекового смесителя, дозирующего устройства, ротационно-импульсного аппарата, в присутствии карбоксиметилцеллюлозы или метилцеллюлозы для получения гомогенной смеси, которую сушат до полного удаления влаги, измельчают на мельнице ударного типа одновременно с введением в нее терморасширенного графита и шунгита для получения катализаторной массы, которую затем прокаливают, охлаждают и формуют в виде таблеток или цилиндров заданных размеров.

Технический результат заявляемой группы изобретений достигается за счет сенергетического эффекта - использования механохимической технологии приготовления первичной смеси катализатора, последующего введения в сухую массу перед ее помолом терморасширенного графита (ТРГ) и шунгита, что снижает силы трения между частицами катализаторной массы и, как следствие, ослабляет внутренние механические напряжения в объеме и способствует увеличению механической прочности получаемого катализатора, увеличивает срок его эксплуатации. Использование механохимической технологии приготовления исходной смеси катализатора позволяет получить гомогенизированную катализаторную смесь с максимальной однородностью структуры катализаторной массы.

Введение в сухую катализаторную массу терморасширенного графита (ТРГ) и шунгита перед стадией помола массы предопределяет их распределение в объеме массы по случайно-вероятностному механизму. Результатом такого распределения является изменение микроструктуры и, соответственно, свойств получаемой катализаторной массы. Это явление в значительной степени обусловлено поверхностно-активными и трибологическими свойствами диспергированных микрочастиц терморасширенного графита и шунгита, имеющих удельную поверхность в сотни раз выше, чем графита, используемого в прототипе. Результатом изменения микроструктуры катализаторной массы являются повышенные удельная поверхность, механическая прочность и термостойкость, а также лучшая, чем по прототипу, формуемость, т.е. таблетирумость. Сорбированные на поверхности частиц катализаторной массы микрочастицы ТРГ и шунгита уменьшают силы трения как между частицами катализаторной массы, так и частицами формуемой массы с поверхностями оснастки формовочного пресса, что повышает производительность оборудования, уменьшает износ технологической оснастки.

Кроме того, введение в реакционную смесь ТРГ и шунгита до операции прокаливания катализаторной массы, при ее измельчении с использованием мельницы ударного типа, т.е. изменение последовательности операций изготовления катализатора по сравнению с прототипом, позволяет дополнительно увеличить механическую прочность и термостойкость катализатора. Одновременно заявляемый катализатор обладает лучшими по сравнению с прототипом показателями по степени превращения циклогекгексанола в циклогексанон (селективности), выходу циклогексанона, степенью превращения циклогексанола в продукты реакции дегидрирования (активностью).

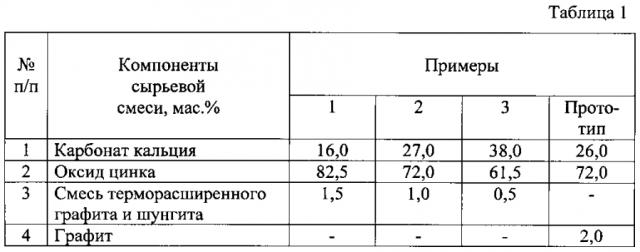

Примеры 1-3 составов катализатора дегидрирования циклокегсанола в циклогексанон и прототипа приведены в табл. 1

Процесс дегидрирования циклогексанола проводили в отсутствие водорода при атмосферном давлении и температуре 350°С.

В качестве исходного сырья использовали смесь циклических, алифатических спиртов, сложных эфиров, жидких углеводородов, кетонов. Содержание в смеси циклогексанола, мас.%: 90,182-91,348.

Пример 1

Процесс дегидрирования циклогексанола проводили при температуре 350°С при атмосферном давлении и объемной скорости 1,0 ч-1 без использования водорода. Исходную сырьевую смесь, содержащую 90,182% циклогексанола, подвергали дегидрированию на катализаторе по примеру 1 табл. 1. Состав сырья и продуктов процесса дегидрирования определяли хроматографическим методом.

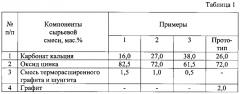

Указанные преимущества по примерам 1-3 и прототипу характеризуются данными табл. 2, где приведены технологические параметры каталитического процесса дегидрирования циклогексанола.

Как видно из табл. 2, показатели по степени превращения циклогекгексанола в циклогексанон (селективности), выходу циклогексанона, т.е. степени превращения циклогексанола в продукты реакции дегидрирования (активности), по примерам 1-3 выше, чем по прототипу.

По остатку циклогексанола, не вступившего в реакцию дегидрирования, по примерам 1-3 и прототипу видно, что заявляемый катализатор по указанным выше каталитическим свойствам превосходит прототип.

Возможность приготовления заявляемого катализатора подтверждается нижеследующими примерами способа.

Пример 1

В смеситель загружают 174,4 кг основного карбоната цинка и 24,0 кг карбоната кальция, 1,6 кг карбоксиметилцеллюлозы в виде водного коллоидного раствора. Смесь перемешивается в двухшнековом смесителе в течение 12 мин, гомогенизируется на ротационно-импульсном аппарате в течение 8 мин, сушится при 100°С до полного удаления влаги. Полученный продукт измельчают в мельнице ударного типа, куда подается смесь терморасширенного графита (ТРГ) и шунгита в количестве 3,0 кг при соотношении ТРГ:шунгит 1:0,1. Далее прокаливают продукт при температуре 430°С, охлаждают до комнатной температуры и формуют в виде таблеток или цилиндров заданных размеров. Полученный в количестве 160 кг продукт содержит, кг:

| Карбонат кальция | 25,6 |

| Оксид цинка | 132,0 |

| Смесь терморасширенного графита и шунгита | 2,4 |

Пример 2

В смеситель загружают 159,0 кг основного карбоната цинка, 40,0 кг карбоната кальция, 1,0 кг карбоксиметилцеллюлозы в виде водного коллоидного раствора. Смесь перемешивается в двухшнековом смесителе в течение 10 мин, гомогенизируется на ротационно-импульсном аппарате в течение 10 мин, сушится при 105°С до полного удаления влаги. Полученный продукт измельчают в мельнице ударного типа, куда подается смесь терморасширенного графита (ТРГ) и шунгита в количестве 1,8 кг при соотношении ТРГ:шунгит 1,1:0,11. Далее прокаливают продукт при температуре 410°С, охлаждают до комнатной температуры и формуют в виде таблеток или цилиндров заданных размеров. Полученный в количестве 150 кг продукт содержит, кг:

| Карбонат кальция | 30,0 |

| Оксид цинка | 118,5 |

| Смесь терморасширенного графита и шунгита | 1,5 |

Пример 3

В смеситель загружают 139,84 кг основного карбоната цинка, 60,0 кг карбоната кальция, 0,16 кг метилцеллюлозы в виде водного коллоидного раствора. Смесь перемешивается в двухшнековом смесителе в течение 8 мин, гомогенизируется на ротационно-импульсном аппарате в течение 12 мин, сушится при 115°С до полного удаления влаги. Полученный продукт измельчают в мельнице ударного типа, куда подается смесь терморасширенного графита (ТРГ) и шунгита в количестве 1,8 кг при соотношении ТРГ:шунгит 1,2:0,12. Далее прокаливают продукт при температуре 390°С, охлаждают до комнатной температуры и формуют в виде таблеток или цилиндров заданных размеров. Полученный в количестве 142 кг продукт содержит, кг:

| Карбонат кальция | 53,96 |

| Оксид цинка | 87,33 |

| Смесь терморасширенного графита и шунгита | 0,71 |

Для получения катализатора использовали промышленно выпускаемые отечественной промышленностью материалы:

- карбонат кальция ГОСТ 8253-79;

- основной карбонат цинка ГОСТ ТУ 6-09-3676-77;

- карбоксиметилцеллюлоза (КМЦ) ТУ 2231-034-07507908-2001;

- метилцеллюлоза (МЦ-100) ТУ 6-05-1857-78;

- шунгит ТУ 2169-001-73698942-2005;

- терморасширенный графит (производство Кирово-Чепецкого химического комбината), ТУ 2573-001-91200348-2011.

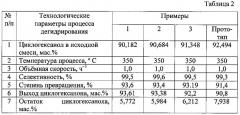

Механическую прочность полученного по примерам 1-3 катализатора и прототипа определяли на универсальном приборе фирмы VINCI Technologies по методу ASTM D-4179, D-6175, удельную поверхность - по ГОСТ 23401-90.

Физико-механические характеристики катализаторов по примерам 1-3 и прототипу показаны в табл. 3.

Как видно из табл. 3, предложенный состав катализатора дегидрирования циклогексанола по примерам 1-3 решает задачу повышения его удельной поверхности на 22,97-32,43%, увеличения механической прочности по методу раздавливания по торцу (сопротивления по касательной) на 8,16-12,24%, что влияет на повышение качества и увеличение срока эксплуатации катализатора и улучшает его каталитические свойства. Причем повышенные прочность и удельная поверхность заявляемого катализатора коррелируют с его каталитическими свойствами.

1. Катализатор дегидрирования циклогексанола в циклогексанон, включающий карбонат кальция, оксид цинка, отличающийся тем, что дополнительно содержит смесь терморасширенного графита и шунгита в их соотношении 1,0-1,2:0,1-0,12 при следующем содержании компонентов, мас. %:

| карбонат кальция | 16,0-38,0 |

| оксид цинка | 61,5-82,5 |

| смесь терморасширенного | |

| графита и шунгита | 0,5-1,5 |

2. Способ получения катализатора дегидрирования циклогексанола в циклогексанон, содержащий оксид цинка и карбонат кальция, заключающийся в приготовлении реакционной смеси, содержащей источники оксидов цинка и карбоната кальция, формовании, сушке, измельчении, прокаливании, причем вначале готовят первичную смесь, содержащую, мас. %:

| карбонат кальция | 12,4-29,8 |

| карбоксиметилцеллюлоза | |

| или метилцеллюлоза | 0,1-1,0 |

| основной карбонат цинка | остальное |

| карбонат кальция | 16,0-38,0 |

| оксид цинка | 61,5-82,5 |

| смесь терморасширенного | |

| графита и шунгита | 0,5-1,5 |