Способ для изготовления листа неориентированной электромагнитной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения высокой плотности магнитного потока и отличной производительности при низких затратах получают сляб в машине непрерывного литья из стали, содержащей, в мас. %: С 0,0050 или менее, Si более 3,0 и 5,0 или менее, Mn 0,10 или менее, Al 0,0010 или менее, Р более 0,040 и 0,2 или менее, N 0,0040 или менее, S 0,0003 или более и 0,0050 или менее, Са 0,0015 или более и, по меньшей мере, один элемент, выбранный из Sn и Sb в сумме 0,01 или более и 0,1 или менее, остальное Fe и случайные примеси, затем нагревают сляб, подвергают горячей прокатке для получения горячекатаного стального листа и осуществляют отжиг горячекатаного стального листа в зоне горячих состояний при температуре выдержки 900°C или выше и 1050°C или ниже и охлаждают со скоростью от 5°C/с или более. После отжига лист подвергают травлению, последующей однократной холодной прокатке до достижения конечной толщины листа и заключительному отжигу. 2 з.п. ф-лы, 5 ил., 7 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу для изготовления листа неориентированной электромагнитной (электрической) стали с высокой плотностью магнитного потока, который соответствующим образом используется в качестве материала для сердечников двигателей, типичным примером таких двигателей являются приводные двигатели для электрических автомобилей и гибридных автомобилей, а также двигатели для генераторов.

Уровень техники

В последние годы расширяется практическое использование гибридных автомобилей и электрических автомобилей, и к приводным двигателям и двигателям для генераторов, используемым в этих автомобилях, предъявляются высокие требования для более высокой эффективности и более высокой выходной мощности.

Кроме того, совершенствование приводных систем для двигателей сделало возможным контроль частоты приводного источника мощности и количество двигателей для работы с изменяющейся рабочей скоростью или высокой скоростью вращения, превышающей промышленную частоту, увеличивается.

Следовательно, предъявляются более высокие требования в отношении более высокой эффективности и более высокой выходной мощности, т.е. меньших потерь в железе и более высокой плотности магнитного потока для листов неориентированной электрической стали для железных сердечников, используемых в двигателях, в том числе таких как вышеуказанные.

Чтобы уменьшить потери в железе листов неориентированной электромагнитной стали, обычно применялись разные средства для ослабления потерь на вихревые токи путем увеличения содержания, например, Si Al и Mn и т.д., а также увеличения электрического сопротивления. Однако при использовании этих средств возникла проблема, заключающаяся в невозможности избежать уменьшения плотности магнитного потока.

В этой ситуации были сделаны некоторые предложения по методам улучшения плотности магнитного потока листов неориентированной электромагнитной стали.

Например, JPH 680169 В (PTL 1) предлагает способ обеспечения более высокого магнитного потока путем доведения содержания Р до 0,05%-0,20% и содержания Mn до 0,20% или меньше. Тем не менее, когда эти методы стали применять в промышленных условиях, проявились проблемы, выражающиеся в вероятности нарушений, включая разрушение листа в процессе прокатки и др., а также невозможно избежать уменьшения выхода продукции или остановки линии. Кроме того, поскольку содержание Si является низким содержанием 0,1%-1,0%, потери в железе были большими и, в частности, показатели, относящиеся к потерям в железе, при высокой частоте были плохими.

Кроме того, JP 4126479 В (PTL2) предлагает способ достижения более высокой плотности магнитного потока путем доведения содержания Al до 0,017% или меньше. Тем не менее, этим способом не может быть достигнуто достаточное улучшение плотности магнитного потока от однократной холодной прокатки при температуре окружающей среды. Относительно этого аспекта, путем проведения холодной прокатки в качестве теплой прокатки с температурой листа примерно 200°C плотность магнитного потока хотя и будет улучшена, но потребует необходимой адаптации оборудования для теплой прокатки или управления процессом, что повлечет ограничение производства. Кроме того, двукратная и с большей кратностью холодная прокатка с промежуточным отжигом, осуществляемым в промежутках, увеличила бы производственные затраты.

Кроме того, известно, что для достижения более высокой плотности потока эффективно добавление не относящихся к вышеназванным элементам Sb и Sn и, например, JP 2500033 B (PTL 3) раскрывает такой эффект.

С другой стороны, в качестве способа производства, JP 3870893 В (PTL4) раскрывает технологию осуществления отжига в зоне горячих состояний в коробках на материал с содержанием Р больше чем 0,07% и 0,20% или меньше и доведения диаметра зерен перед холодной прокаткой до определенного диапазона. Тем не менее, при использовании этого способа, необходимо довести температуру выдержки отжига в зоне горячих состояний до заданного диапазона, чтобы довести диаметр зерна перед холодной прокаткой до определенного диапазона. Следовательно, если применен непрерывный отжиг, который имеет отличную эффективность, в частности, когда тип предшествующей или последующей стали отличается от рассматриваемой стали, проблема заключается в том, что возрастает вариабельность свойств. Кроме того, PTL4 раскрывает, что лучшие магнитные свойства могут быть обеспечены за счет отжига в зоне горячих состояний при низкой температуре на протяжении длительного времени и при установлении низкой скорости охлаждения.

Как упомянуто выше, с использованием обычных технологий, трудно надежно производить листы неориентированной электромагнитной стали, имеющие высокую плотность магнитного потока и отличную пригодность для обработки (технологичность) с использованием материала с достаточно низкой потерей на вихревые токи и содержанием Si, превышающим 3,0% при низких затратах.

Список цитирований

Патентная литература

PTL1: JPH 680169 В

PTL2: JP 4126479 B

PTL3: JP 2500033 B

PTL: JP 3870893 B

Краткое изложение изобретения

Техническая проблема

Настоящее изобретение разработано в свете вышеизложенных обстоятельств, и целью его является создание способа изготовления, который дает возможность надежно получать лист неориентированной электромагнитной стали с отличной плотностью магнитного потока и отличными свойствами относительно потерь в железе при низких затратах.

Решение проблемы

Чтобы решить вышеупомянутую проблему, используя в качестве материала стальной лист, который может в достаточной степени уменьшить потери на вихревые токи при содержании Si больше чем 3,0% и, к тому же, при уменьшенном содержании Mn, в то же самое время экстремально уменьшенном содержании Al и добавок Sn, Sb и Р, чтобы улучшить плотность магнитного потока, изобретатели продолжили исследование способа изготовления листов неориентированной электрической стали, включающего процессы отжига в зоне горячих состояний в печи непрерывного отжига и однократную холодную прокатку для повышения эффективности и сокращения производственных затрат.

В итоге, изобретатели установили, что для того чтобы улучшить технологичность, выгодно добавить соответствующее количество Ca и в то же самое время увеличить скорость охлаждения при отжиге в зоне горячих состояний, и что эффективен контроль температуры поверхности в центральной по ширине части сляба в зоне выравнивания сразу после прохождения сляба через зону изгиба, в частности, когда для непрерывного литья используется машина непрерывного литья с изгибом.

Настоящее изобретение основано на вышеупомянутых открытиях.

Основные признаки настоящего изобретения следующие.

1. Способ для изготовления листа неориентированной электрической стали, включающий в себя:

отливку в машине непрерывного литья сляба, имеющего химический состав, включающий в мас. %

С: 0,0050% или меньше,

Si: больше чем 3,0% и 5,0% или меньше,

Mn: 0,10% или меньше,

Al: 0,0010% или меньше,

Р: больше чем 0,040% и 0,2% или меньше,

N: 0,0040% или меньше,

S: 0,0003% или больше и 0,0050% или меньше,

Ca: 0,0015% или больше,

по меньшей мере, один элемент, выбранный из Sn и Sb: в сумме 0,01% или больше и 0,1% или меньше и

остальное Fe и случайные примеси,

нагревание сляба;

горячую прокатку сляба для получения горячекатаного стального листа,

затем отжиг стального листа в зоне горячих состояний, травление, последующую однократную холодную прокатку для достижения конечной толщины листа,

затем заключительный отжиг стального листа,

в котором при отжиге в зоне горячих состояний температура выдержки составляет 900°C или выше и 1050°C или ниже и скорость охлаждения после выдержки составляет 5°C/с или больше.

2. Способ для изготовления листа неориентированной электрической стали согласно п. 1, в котором, если машиной непрерывного литья является машина непрерывного литья с изгибом, температура поверхности в центральной по ширине части сляба в зоне выравнивания сразу после прохождения сляба через зону изгиба устанавливается равной 700°C или выше.

3. Способ для изготовления листа неориентированной электрической стали согласно п. 1 или 2, в котором отжиг в зоне горячих состояний осуществляют как непрерывный отжиг и разница между максимальной температурой и минимальной температурой выдержки в рулоне горячекатаного листа составляет 10°C или больше.

Преимущества изобретения

Согласно настоящему изобретению, можно надежно получать лист неориентированной электрической стали с отличной плотностью магнитного потока и отличными в отношении потерь в железе свойствами при низких затратах.

Краткое описание чертежей

Настоящее изобретение далее будет описано со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 является графиком, показывающим влияние температуры выдержки при отжиге в зоне горячих состояний на диаметр кристаллизованного зерна;

фиг. 2 является графиком, показывающим влияние скорости охлаждения при отжиге горячей полосы на плотность магнитного потока В50;

фиг. 3 является графиком, показывающим влияние скорости охлаждения при отжиге в зоне горячих состояний на потери в железе W10/400;

фиг. 4 является графиком, показывающим влияние температуры выдержки при отжиге в зоне горячих состояний на плотность магнитного потока В50;

фиг. 5 является графиком, показывающим влияние температуры выдержки при отжиге в зоне горячих состояний на потери в железе W10/400.

Описание осуществлений

Настоящее изобретение подробно будет описано ниже.

Во-первых, будет описана история появления изобретения.

Чтобы существенно сократить потери в железе, изобретатели настоящего изобретения решили рассмотреть материал с содержанием Si больше 3,0%. Если содержание Si превышает 3,0%, плотность магнитного потока уменьшается. Поэтому в качестве мероприятия по увеличению плотности магнитного потока посредством улучшения текстуры к рассмотрению были приняты обычные технологии и было решено установить содержание Al очень низким, добавить Sn и/или Sb, добавить Р и уменьшить содержание Mn.

В вышеописанной ситуации изобретатели провели эксперименты с использованием стальных слябов (сталь А) с составом, включающим 3,3% Si, 0,03% Mn, 0,0005% Al, 0,09% Р, 0,0018% S, 0,0015% С, 0,0017% N и 0,03% Sn. В настоящем документе, если не оговорено иное, обозначение «%» применительно к компонентам следует считать относящимся к «мас. %».

Тем не менее, после нагревания упомянутых стальных слябов при 1100°C возникает проблема, заключающаяся в том, что происходит разрушение листа некоторых материалов во время горячей прокатки до толщины 2,0 мм. Чтобы определить причину разрушения листа, было проведено исследование на разрушенном листе в середине горячей прокатки, и как результат была выявлена концентрация S в части с трещиной. Кроме того, поскольку не обнаружено концентрации Mn в части, содержащей S, был сделан вывод, что концентрированная S преобразовалась в FeS в жидкой фазе во время горячей прокатки и вызвала разрушение листа.

Следовательно, чтобы предотвратить такое разрушение листа, было решено, что содержание S должно быть уменьшено. Тем не менее, по производственным причинам, существует предел в уменьшении содержания S. Кроме того, еще одной проблемой стало бы увеличение затрат вследствие десульфуризации. Альтернативой могло бы стать увеличение содержания Mn. Тем не менее, чтобы увеличить плотность магнитного потока, необходимо содержание Mn уменьшить.

В качестве решения этой проблемы, как посчитали изобретатели, могло бы быть введение Са для уменьшения осаждения CaS, FeS в жидкой фазе, и это сделало бы возможным предотвращение разрушения листа во время горячей прокатки. Основываясь на этом походе, был проведен следующий эксперимент.

Стальные слябы (сталь В) с составом, включающим 3,3% Si, 0,03% Mn, 0,0005% Al, 0,09% Р, 0,0018% S, 0,0017% С, 0,0016% N, 0,03% Sn, 0,0030% Са, были нагреты до 1100°C и затем были подвергнуты горячей прокатке до толщины 2,0 мм. В итоге разрушения листа во время горячей прокатки не произошло.

Далее, вышеупомянутый материал без Ca и вышеупомянутый материал с Ca были подвергнуты отжигу в зоне горячих состояний при 900°C, 950°C, 1000°C и 1050°C. Скорость охлаждения после отжига в зоне горячих состояний была установлена равной 4°C/с. Затем, после травления горячекатаные листы были подвергнуты холодной прокатке до толщины листа 0,25 мм, и возникла проблема в связи с тем, что произошло разрушение листа в некоторых материалах. Что касается материала с Са, разрушение листа происходило в некоторых материалах независимо от температуры выдержки отжига в зоне горячих состояний. Что касается материала без Са, разрушение листа произошло в некоторых из материалов в случаях, когда температура выдержки отжига в зоне горячих состояний была 1050°C.

Перед холодной прокаткой было проведено исследование микроструктуры горячекатаных листов, чтобы выяснить причину разрушения листа, и результаты показаны на фиг. 1. Фиг. 1 показывает зависимость между температурой выдержки при отжиге в зоне горячих состояний и диаметром кристаллических зерен горячекатаного листа после отжига, и условия, при которых происходило разрушение листа, ограничены пунктирными линиями.

Из фиг. 1 следует, что разрушение листа происходило в случаях, когда материалы перед холодной прокаткой имели грубое зерно. Был сделан вывод, что поскольку тонкие выделения MnS в материале без Са не формировались, зерно до холодной прокатки в целом становилось грубым и поэтому происходило разрушение листа во время холодной прокатки.

С учетом вышеизложенного изобретатели решили, что хотя добавление Са является эффективным для предотвращения разрушения листа во время горячей прокатки, оно приносит больше вреда, чем пользы, в отношении предотвращения разрушения листа во время холодной прокатки. По этой причине представилось трудным предотвратить разрушение листа как во время горячей прокатки, так и во время холодной прокатки путем добавления Са.

Тем не менее, изобретатели пришли к выводу, что сегрегация Р на границе зерна связана с разрушением листа во время холодной прокатки, и посчитали, что за счет увеличения скорости охлаждения при отжиге в зоне горячих состояний и уменьшения степени сегрегации Р на границе зерен можно будет предотвратить разрушение листа во время холодной прокатки.

Что касается увеличения скорости охлаждения при отжиге в зоне горячих состояний, не исключена была возможность ухудшения магнитных свойств, что раскрыто в PTL4. Тем не менее, поскольку конкретных примеров изменения скорости охлаждения в PTL4 отмечено не было, изобретатели решили провести необходимые эксперименты.

Стальной сляб С (материал без Са) и стальной сляб D (материал с Са), имевшие составы, показанные в таблице 1, были нагреты при 1100°C, а затем подвергнуты горячей прокатке до толщины 2,0 мм. Затем эти горячекатаные листы были обработаны при температурах выдержки 900°C, 950°C, 1000°C, 1050°C и затем охлаждены со скоростью охлаждения 32°С/с. Кроме того, отдельно от вышеупомянутого, горячекатаные листы, изготовленные из стальных слябов С и D, были подвергнуты отжигу в зоне горячих состояний, когда температура выдержки была установлена 1000°C, а скорость охлаждения составила 4°C/с, 8°C/с, 16°C/с и 32°С/с. Затем, после травления этих горячекатаных листов, они были подвергнуты холодной прокатке до толщины листа 0,25 мм, а после этого заключительному отжигу при температуре 1000°C.

В итоге, разрушение листа происходило в некоторых из образцов материала без Са во время процесса горячей прокатки. Кроме того, в процессе холодной прокатки разрушение листа происходило в некоторых из материалов с Са, когда скорость охлаждения при отжиге в зоне горячих состояний была 4°C/с, но не в тех, когда скорость охлаждения была 8°C/с или больше.

Это значит, что, как и ожидалось, изобретатели смогли установить, что в случае материала с Са за счет увеличения скорости охлаждения при отжиге в зоне горячих состояний можно предотвратить разрушение листа во время холодной прокатки.

Кроме того, изучены свойства полученных товарных стальных листов. Магнитные свойства были оценены на основании В50 (плотность магнитного потока при силе магнетизации: 5000 А/м) и W10/400 (потери в железе при плотности магнитного потока 1,0 Тл и частоте 400 Гц) (L+С) характеристик при измерении образцов по тесту Эпштейна в направлении (L) прокатки и поперечном направлении (направление, перпендикулярное направлению прокатки) (С).

Каждая из фиг. 2 и 3 показывает результаты исследований влияния скорости охлаждения при отжиге в зоне горячих состояний на плотность магнитного потока В50 и потери в железе W10/400.

Как показано на фиг. 2 и 3, для материала без Са, магнитные свойства склонны несколько ухудшаться с увеличением скорости охлаждения, а для материала с Са, магнитные свойства не ухудшались с увеличением скорости охлаждения.

Хотя причина вышеотмеченного не ясна, изобретатели полагают следующее.

Согласно RTL4, считали, что вследствие уменьшения скорости охлаждения тонких выделений должно было бы стать меньше и, следовательно, магнитные свойства должны улучшиться.

В общем, если содержание Al очень низкое, считается, что тонкими выделениями должны быть MnS. Тем не менее, в случае материала с Са, как в настоящем изобретении, считается, что тонкого MnS не существует, так как S выпала в грубый осадок в виде CaS. Следовательно, считается, что магнитные свойства ухудшаются, когда скорость охлаждения увеличивается, лишь в материале без Са. Учитывая вышеизложенное, считается, что в случае материала с Са, согласно изобретению, ухудшения магнитных свойств не происходит, даже если скорость охлаждения при отжиге в зоне горячих состояний увеличивается, и, кроме того, разрушение листа во время холодной прокатки может быть предотвращено.

Фиг. 4 и 5 показывают результаты изучения влияния скорости охлаждения отжига горячей полосы на плотность магнитного потока В50 и потери в железе W10/400.

Как показано на фиг. 4 и 5, в то время как в материале без Са зависимость магнитных свойств от температуры выдержки была очень сильной, в случае материала с Са зависимость от температуры выдержки прослеживается с трудом.

Хотя причина не ясна, изобретатели полагают следующее.

Как упомянуто выше, в материале с Са, поскольку тонкие выделения, такие как MnS, отсутствуют, считают, что формы выделений вряд ли изменялись бы в зависимости от температуры выдержки и, следовательно, диаметр зерна до холодной прокатки мог бы измениться лишь незначительно, как показано на фиг. 1. С другой стороны, полагают, что в материале без Са формы выделений изменились бы, поскольку тонкие выделения, такие как MnS формируют твердый раствор в зависимости от температуры выдержки, как показано на фиг. 1, когда температура выдержки изменяется, диаметр зерна перед холодной прокаткой также сильно изменяется. Поскольку диаметр зерна перед холодной прокаткой оказывает влияние на магнитные свойства, считают, что зависимость от температуры выдержки является сильной в материале без Са.

Это означает, что, в случае материала с Са настоящего изобретения, практически отсутствует изменение магнитных свойств под влиянием изменения температуры выдержки при отжиге в зоне горячих состояний, и, следовательно, даже в ситуациях, когда изменение температуры выдержки в одном рулоне составляет 10°C или больше (когда разница между максимальной температурой и минимальной температурой составляет 10°C или больше), т.е. в ситуации, когда температура выдержки изменилась, поскольку предшествующая сталь или последующая сталь были сталями другого типа по сравнению с рассматриваемой сталью во время непрерывного отжига, сохранялись бы незначительные изменения свойств и были бы обеспечены соответствующие требованиям магнитные свойства. Тем не менее, если изменение температуры выдержки превышает 20°C, изменения в свойствах становятся большими и, следовательно, изменение температуры выдержки устанавливается предпочтительно 20°C или меньше.

Основываясь на вышеизложенном открытии, было проведено несколько экспериментов с использованием материала с Са. В результате в случаях, когда литье сляба осуществлялось с использованием машины для непрерывного литья с изгибом, даже если в процессе горячей прокатки разрушения листа не происходило, в некоторых из горячекатаных листов образовывались трещины.

В этой ситуации изобретатели, кроме того, более подробно изучили условия изготовления материала, когда образовались трещины на горячекатаном листе. В итоге, как показано в таблице 2, было установлено, что уровень образования трещины является высоким в горячекатаном листе, который имел температуру поверхности меньше чем 700°C в центральной по ширине части сляба, когда сляб в машине непрерывного литья с изгибом находится в зоне выравнивания сразу после прохождения зоны изгиба.

На основании сделанных открытий изобретатели успешно разработали способ надежного изготовления, имеющего высокую плотность магнитного потока, листа электрической стали с отличными свойствами плотности магнитного потока и потерь в железе, при низких затратах, и завершили настоящее изобретение.

Далее будут объяснены причины ограничения компонентов стали для упомянутого диапазона состава в настоящем изобретении.

С: 0,0050% или меньше

Поскольку С ухудшает свойство потерь в железе, чем меньше содержание С, тем лучше. Поскольку если содержание С превышает 0,0050%, увеличение потерь в железе становится особенно заметным, содержание С ограничено величиной 0,0050% или меньше. Хотя нижний предел не конкретизирован, так как чем меньше содержание С, тем более предпочтительно, для нижнего предела предпочтительно содержание С примерно 0,0005%, учитывая затраты на обезуглероживание.

Si: больше чем 3,0% и 5,0% или меньше

Si обычно используется не только в качестве раскислителя стали, но также приводит к увеличению электрического сопротивления и уменьшению потерь в железе и, следовательно, является одним из основных элементов, образующих лист электрической стали. Поскольку другие элементы, которые увеличивают электрическое сопротивление, такие как Al и Mn, не используются в настоящем изобретении, Si, без сомнений, добавлен к стали как основной элемент для увеличения электрического сопротивления, в количестве больше чем 3,0%. Тем не менее, если содержание Si превышает 5,0%, технологичность ухудшается до такой степени, что во время холодной прокатки образуется трещина и, следовательно, установлен верхний предел 5,0%. Желательно, чтобы Si содержался в количестве 4,5% или меньше.

Mn: 0,10% или меньше

Чтобы увеличить плотность магнитного потока, чем меньше содержание Mn, тем лучше. Кроме того, Mn является вредным элементом, который не только мешает смещению доменной стенки, при выделении в виде MnS, но и ухудшает магнитные свойства вследствие ингибирования роста кристаллического зерна. Следовательно, с точки зрения магнитных свойств, содержание магния ограничено 0,10% или меньше. Хотя нижний предел и не конкретизирован, в связи с предпочтительным меньшим содержанием Mn, для нижнего предела предпочтительно содержание Mn примерно 0,005%.

Al: 0,0010% или меньше

Al, как и Si, обычно используется как раскислитель для стали и в значительной степени увеличивает электрическое сопротивление, а также уменьшает потери в железе. Следовательно, он является одним из основных составляющих элементов листа неориентированной электрической стали. Тем не менее, в настоящем изобретении, чтобы увеличить плотность магнитного потока изделия, содержание Al ограничено 0,0010% или меньше. Хотя нижний предел и не конкретизирован, в связи с тем что меньшее содержание Al более предпочтительно, для нижнего предела предпочтительно содержание Al примерно 0,00005%.

Р: больше чем 0,040% и 0,2% или меньше

Р увеличивает плотность магнитного потока, и для обеспечения такого эффекта требуется добавляемое количество больше чем 0,040%. С другой стороны, избыточное добавление Р могло бы привести к ухудшению прокатываемости и, следовательно, содержание Р ограничено 0,2% или меньше.

N: 0,0040% или меньше

N, как и в случае с вышеупомянутым С, приводит к ухудшению магнитных свойств, и, следовательно, содержание N ограничено 0,0040% или меньше. Хотя нижний предел и не конкретизирован, в связи с тем что предпочтительно меньшее содержание N, для нижнего предела содержания N предпочтительны 0,0005%.

S: 0,0003% или больше или 0,0050% или меньше.

Поскольку S формирует выделения и включения, а также ухудшает магнитные свойства изделия, чем меньше содержание S, тем лучше. Даже если вредное влияние S относительно невелико, поскольку в настоящем изобретении добавлен Са, содержание S ограничено 0,0050% или меньше, чтобы предотвратить ухудшение магнитных свойств. Кроме того, чтобы ограничить увеличение затрат вследствие десульфуризации, нижний предел был установлен равным 0,0003%.

Са: 0,0015% или больше

В настоящем изобретении содержание Mn меньше по сравнению с листами нормальной неориентированной электрической стали, и, следовательно, Са фиксирует S в стали и предотвращает образование FeS в жидкой фазе, а также обеспечивает хорошую технологичность во время горячей прокатки. Кроме того, поскольку содержание Mn мало в настоящем изобретении, Са обеспечивает увеличение плотности магнитного потока. Кроме того, Са способствует уменьшению изменений магнитных свойств, вызванных изменением температуры выдержки при отжиге в зоне горячих состояний. Чтобы получить вышеотмеченные эффекты, необходимо добавлять Са 0,0015% или больше. Тем не менее, поскольку излишне большие добавляемые количества Са могли бы вызвать увеличение включений на основе Са, таких как оксид Са, и могли бы привести к ухудшению свойств потерь в железе, верхний предел предпочтительно установлен равным примерно 0,005%.

По меньшей мере, один элемент, выбранный из Sn и Sb, в целом: 0,01% или больше и 0,1% или меньше.

Как Sn, так и Sb улучшают текстуру и магнитные свойства. Чтобы обеспечить такой эффект, необходимо добавить 0,01% или больше либо в случае индивидуального добавления, либо совместного добавления Sn и Sb. С другой стороны, избыточное добавление этих компонентов вызвало бы охрупчивание стали и увеличило возможность разрушения листа и плены во время изготовления стального листа, следовательно, содержание каждого из Sn и Sb должно составлять 0,1% или меньше в любом из случаев индивидуального или совместного добавления.

Путем применения существенных компонентов и ингибирующих компонентов, таких как описанные выше, можно надежно изготовлять лист неориентированной электромагнитной стали с отличными свойствами плотности магнитного потока и потерь в железе, при низких затратах.

В настоящем изобретении содержание других элементов уменьшено до степени, не вызывающей никаких проблем в изготовлении, так как в противном случае они ухудшали бы магнитные свойства изделий.

Далее описана причина ограничения способа изготовления согласно настоящему изобретению.

Процесс изготовления листа электрической стали настоящего изобретения с высокой плотностью магнитного потока может осуществляться с использованием процесса и оборудования, применяемого для изготовления листа нормальной неориентированной электрической стали.

Одним из примеров такого процесса могло бы быть воздействие на сталь, которая получена путем выплавки в конвертере или электрической печи и т.п., чтобы иметь заранее заданный химический состав, вторичной очистки в дегазирующем оборудовании и непрерывного литья, чтобы получить стальной сляб, а затем воздействие на стальной сляб горячей прокаткой, отжигом в зоне горячих состояний, травлением, холодной прокаткой, заключительным отжигом, а также нанесением и термической обработкой изолирующего покрытия на нем.

Тем не менее, в случае когда непрерывное литье осуществляется с использованием машины для непрерывного литья с изгибом, температура поверхности в центральной по ширине части сляба в зоне выравнивания сразу после прохождения через зону изгиба предпочтительно установлена 700°С или выше. Это обусловлено тем, что если температура поверхности в центральной по ширине части сляба в зоне выравнивания сразу после прохождения через зону изгиба ниже чем 700°С, проявляется тенденция к более легкому образованию трещин в горячекатаных листах. Верхний предел температуры поверхности в центральной по ширине части сляба предпочтительно составляет 900°С. Температура поверхности в центральной по ширине части сляба в зоне выравнивания может контролироваться изменением, например, охлаждающего действия охлаждающей воды в зоне изгиба.

Во время горячей прокатки температура повторного нагревания сляба предпочтительно установлена на уровне 1000°С или выше и 1200°С или ниже. Если температура повторного нагревания сляба становится высокой, это не только не экономично из-за увеличения расхода энергии, но высокая температура уменьшает прочность сляба, что делает его более подверженным возникновению препятствий для производства, таких как провисание сляба. Поэтому температура предпочтительно устанавливается на уровне 1200°С или ниже.

Хотя толщина горячекатаного листа конкретно и не ограничена, предпочтительно она составляет от 1,5 мм до 2,8 мм, а более предпочтительно от 1,7 мм до 2,3 мм.

В настоящем изобретении важно установить температуру выдержки при отжиге в зоне горячих состояний на уровне 900°С или выше и 1050°С или ниже. Причина этого в том, что температура выдержки при отжиге в зоне горячих состояний ниже чем 900°С приводит к ухудшению магнитных свойств, в то время как температура выдержки, превышающая 1050°С, является экономически невыгодной. Температура выдержки при отжиге в зоне горячих состояний предпочтительно находится в диапазоне от 950°С до 1050°С (включая 950°С и 1050°С).

В настоящем изобретении после обработки выдержкой в вышеупомянутом отжиге в зоне горячих состояний особенно важна скорость охлаждения. Важно ограничить скорость охлаждения при отжиге в зоне горячих состояний 5°С/с или больше. Причина этого в том, что если скорость охлаждения отжига горячей полосы меньше чем 5°С/с, проявляется тенденция большей склонности к разрушению листа при последующей холодной прокатке. Более предпочтительна скорость охлаждения 25°С/с или больше. Кроме того, верхний предел скорости охлаждения предпочтительно равен примерно 100°С/с.

Эта контролируемая охлаждающая обработка должна осуществляться, по меньшей мере, до достижения 650°С. Причина этого в том, что сегрегация Р по границе зерен становится заметной при температуре от 700°С до 800°С, поэтому вышеназванная проблема могла бы быть решена путем осуществления контролируемого охлаждения по меньшей мере до достижения 650°С в вышеупомянутых условиях, чтобы предотвратить разрушение листа во время холодной прокатки.

Как упомянуто выше, в настоящем изобретении скорость охлаждения при отжиге в зоне горячих состояний установлена на уровне 5°С/с или больше, следовательно, при отжиге в зоне горячих состояний подходит непрерывный отжиг. Кроме того, непрерывный отжиг более предпочтителен, чем отжиг в коробках, также с точки зрения производительности и производственных затрат.

В данном документе, например, скорость охлаждения рассчитана при 200 (°С) ÷ t (с), где t (с) определено как время, необходимое для охлаждения с 850°C до 650°C.

Далее, после вышеописанного отжига в зоне горячих состояний проводится так называемый однократный процесс холодной прокатки, который обеспечивает окончательную толщину листа в процессе холодной прокатки без промежуточного отжига. Однократный процесс холодной прокатки проводится, чтобы увеличить производительность и технологичность. Двукратная или с большей кратностью холодная прокатка с промежуточным отжигом привела бы к увеличению производственных затрат и уменьшению производительности. Кроме того, если холодная прокатка осуществляется как теплая прокатка с температурой листа примерно 200°C, плотность магнитного потока будет улучшена. Следовательно, если отсутствует проблема адаптации оборудования к теплой прокатке, проблема ограничения производства и проблема экономической эффективности, в настоящем изобретении может быть осуществлена теплая прокатка.

Хотя толщина холоднокатаного листа конкретно не ограничена, предпочтительно устанавливать ее равной примерно от 0,20 мм до 0,50 мм.

Далее осуществляется заключительный отжиг, и температура выдержки во время этого процесса составляет предпочтительно 700°C или выше и 1150°C или ниже. Причина этого в том, что при температуре выдержки меньше чем 700°C рекристаллизация происходит недостаточно и могут существенно ухудшиться магнитные свойства, а достаточный эффект коррекции формы листа не может быть достигнут во время непрерывного отжига, потому что если температура выдержки превышает 1150°C, кристаллические зерна становятся очень грубыми, а потери в железе, в частности, в высокочастотном диапазоне увеличиваются.

Выгодно нанести изолирующее покрытие на поверхность стального листа после вышеописанного заключительного отжига, чтобы уменьшить потери в железе. В то же время, чтобы обеспечить хорошую штампуемость, предпочтительно наносится органическое покрытие, содержащее смолу, если же большее значение придается свариваемости, предпочтительно применяется полуорганическое или неорганическое покрытие.

В настоящем изобретении, чтобы уменьшить потери в железе, содержание Si установлено больше чем 3,0%, а чтобы улучшить плотность магнитного потока, содержание Al было очень небольшим, содержание Mn было небольшим, чтобы были добавлены Sn и/или Sb и добавлен был Р. Тем не менее, совместный эффект этих процедур заранее не ясен.

Примеры

Пример 1

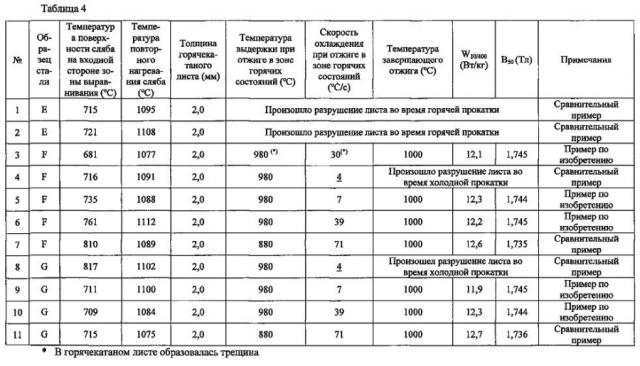

Стальные слябы, имевшие химический состав, указанный в таблице 3, были отлиты с использованием машины непрерывного литья с изгибом в условиях, охарактеризованных в таблице 4, а затем подвергнуты повторному нагреванию, горячей прокатке, отжигу в зоне горячих состояний, травлению, затем холодной прокатке до толщины листа 0,25 мм, а также последующему завершающему отжигу также в условиях, показанных в таблице 4.

Тем не менее, касательно образца Е стали, поскольку произошло разрушение листа во время горячей прокатки, процессы, следующие за отжигом горячей полосы, осуществлены не были. Кроме того, относительно условий для образца F стали, трещина образовалась в горячекатаном листе в условиях №3. С другой стороны, в условиях №№4-7 для образца F стали и условиях №№8-11 для образца G стали в горячекатаных листах трещин не образовывалось.

В последующей холодной прокатке разрушение листа произошло в условиях №4 для образца F стали и условиях №8 для образца G стали. С другой стороны, в условиях №№5-7 образца F стали и в условиях №№9-11 образца G стали в холоднокатаных листах трещин не образовалось.

Кроме того, были изучены магнитные свойства полученных стальных листов. Магнитные свойства были оценены на основе (L+С) свойств В50 (плотность магнитного потока при силе магнетизации 5000 А/м) и W10/400 (потери в железе при плотности магнитного потока 1,0 Тл и частоте 400 Гц) при измерении образцов по тесту Эпштейна в направлении (L) прокатки и поперечном (С) направлении.

Полученные результаты показаны в таблице 4.

Как показано в таблице 4, при изготовлении в соответствии с настоящим изобретением не наблюдалось разрушение листа во время горячей прокатки или холодной прокатки и были обеспечены хорошие магнитные свойства.

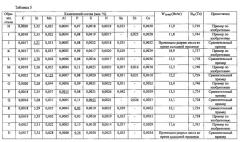

Пример 2

Стальные слябы с химическим составом, показанным в таблице 5, были отлиты при температуре поверхности от 750°C до 850°C в центральной по ширине части сляба части на входной стороне зоны выравнивания машины непрерывного литья с изгибом, горячей прокатке при SRT (температура повторного нагревания сляба) от 1050°C до 1110°C до толщины 2,0 мм, непрерывном отжиге в зоне горячих состояний с температурой выдержки при отжиге в зоне горячих со