Способ гидрогенизационной обработки нефтяного сырья

Иллюстрации

Показать всеИзобретение относится к способу гидрогенизационной обработки нефтяного сырья при повышенных температурах и давлении. При этом способ включает стадии: а) насыщение водородом нефтяного сырья путем растворения водорода в этом сырье перед его подачей на гидрогенизационную обработку при температуре 50-350°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; б) гидроочистку, для удаления из нефтяного сырья серы и азота, при температуре 340-400°C и давлении 1,0-20,0 МПа в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в зернистом слое катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем; в) насыщение водородом очищенного от соединений серы и азота нефтяного сырья или сырья, не требующего гидроочистки путем растворения водорода в этом сырье перед его подачей на гидрокрекинг, при температуре 50-400°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; г) гидрокрекинг нефтяного сырья, насыщенного водородом на стадии (в), при температуре 350-460°C и давлении 1,0-20,0 МПа в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в зернистом слое катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем. При этом процессы насыщения водородом нефтяного сырья на стадиях (а) и (в) проводятся в массообменном аппарате путем пропускания через него нефтяного сырья и водорода, нерастворенный в углеводородном сырье водород циркулирует через массообменный аппарат, а насыщенное водородом углеводородное сырье направляется на гидроочистку и/или гидрокрекинг на стадиях (б) и (г), при этом процессы гидроочистки и/или гидрокрекинга нефтяного сырья на стадиях (б) и (г) проводят при увеличенной объемной скорости нефтяного сырья только за счет водорода, растворенного в этом сырье на стадиях (а) и (в), без подачи газообразного водорода в углеводородное сырье перед реакторами гидроочистки и гидрокрекинга и в эти реакторы, а степень извлечения серы и азота из нефтяного сырья при гидроочистке, а также глубина переработки нефтяного сырья при гидрокрекинге обеспечивается только за счет рециркуляции части этого жидкого сырья последовательно через стадии (а) и (б) и/или (в) и (г). Предлагаемый способ позволяет достичь требуемой глубины переработки нефтяного сырья, уменьшить потребление водорода, увеличить срок службы катализатора, увеличить объемную скорость подачи сырья, и, как следствие, уменьшить массогабаритные характеристики каталитических реакторов гидрогенизационной обработки, а также снизить давление гидрогенизационного процесса, и, таким образом, сократить потребление энергии. 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, а конкретно к способам гидрогенизационной обработки нефтяного сырья, в том числе тяжелых нефтей и нефтяных остатков с получением легких фракций, автомобильных бензинов, реактивных и дизельных топлив, а также сырья для нефтехимического синтеза.

Анализ современных тенденций показывает, что основным направлением модернизации действующих НПЗ является углубление переработки нефтяного сырья, в том числе тяжелых нефтей и нефтяных остатков с получением экологически чистых моторных топлив. Все более широкое применение в промышленности находит процесс гидрогенизационной обработки нефтепродуктов, а также тяжелых нефтей и нефтяных остатков (гидроочистка, гидрокрекинг), обеспечивающий повышение качества моторных топлив и увеличение выхода легких фракций. При этом имеет место тенденция увеличения давления при проведении гидрогенизационных процессов.

Промышленные технологии гидрогенизационной обработки нефтяного сырья характеризуются необходимостью потребления большого количества водорода. При глубине превращения тяжелых нефтяных остатков 80-85% потребление водорода достигает 3,0-3,5% масс. на сырье. При этом удельный вес стоимости водорода в эксплуатационных затратах составляет в среднем 40-75%. (Э.Ф. Каминский, В.А. Хавкин. Глубокая переработка нефти: технологический и экологический аспекты, М., 2001, с. 270, 268).

Гидрогенизационную обработку нефтяного сырья, как правило, осуществляют при температуре 320-480°C и давлении 2,5-20,0 МПа. При этом объемная скорость подачи сырья составляет 0,5-2,0 ч-1.

Процесс гидрогенизационной обработки протекает с выделением тепла. Величина теплового эффекта таких процессов в зависимости от вида обрабатываемого сырья имеет существенное значение для выбора конструкции реактора.

Известно, что водород плохо растворяется в углеводородном сырье, а особенно плохо в сырье, которое содержит преимущественно ароматические соединения. Диффузия водорода в тяжелые углеводороды представляет собой крайне медленный процесс, в результате которого полное насыщение достигается лишь в течение многих часов. С ростом температуры и давления растворимость водорода увеличивается. Важным фактором, определяющим скорость растворения водорода в нефтяном сырье, является поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья. Чем больше эта поверхность, тем выше скорость насыщения нефтяного сырья водородом. Низкая объемная скорость подачи сырья в традиционных процессах гидрогенизационной обработки обусловлена, прежде всего, медленным растворением водорода в нефтяном сырье, неравномерным распределением нефтяного сырья и водорода по зернистому слою катализатора и недостаточной поверхностью контакта газовой и жидкой фаз.

В применяемых в промышленности каталитических реакторах распределение сырья по зернистому слою катализатора при низких объемных скоростях приближается к равномерному, а распределение водорода по зернистому слою катализатора при объемных скоростях 500-1000 нм3/м3 сырья остается неравномерным. Чем выше давление в реакторе, тем меньше реальный объем водорода, тем равномернее он распределяется по зернистому слою. Неравномерное распределение водорода по зернистому слою катализатора вызывает образование застойных зон и локальных перегревов, что способствует коксообразованию и отложению его на поверхности катализатора.

В известных технических решениях, в том числе в патентах, касающихся гидрогенизационной обработки нефтяного сырья, не рассматриваются вопросы, связанные с обеспечением равномерного распределения водорода по зернистому слою катализатора, а также увеличению поверхности контакта жидкой фазы углеводородного сырья и газовой фазы водорода.

Ниже приведены несколько аналогов и прототип предлагаемого изобретения, при рассмотрении которых отмечаются недостатки, связанные с проблемой, решаемой предлагаемым изобретением.

Известен способ гидроочистки нефтяного сырья, который проводят на алюмокобальтмолибденовом (Al-Co-Mo) или на алюмоникельмолибденовом (Al-Ni-Mo) катализаторах при температуре 350-420°C и давлении 2,5-7,0 МПа. Нефтяное сырье смешивается с циркуляционным водородсодержащим газом, нагревается в печи и подается в реактор гидроочистки. Очищенный гидрогенизат, например, дизельная фракция, вакуумный дистиллят и др., после сепаратора высокого давления, охлаждения и сброса давления проходит через стабилизационную колонну и направляется потребителю или на гидрокрекинг.

Газовая фаза (циркуляционный водородсодержащий газ) после сепаратора высокого давления очищается водным раствором моноэтаноламина от сероводорода и аммиака, образующихся в процессе гидроочистки. В очищенный циркуляционный водородсодержащий газ добавляется водород концентрацией до 95%, содержащий также примеси - азот, метан и др. При этом в циркуляционном водородсодержащем газе происходит накопление инертных газов и снижается концентрация водорода. Для поддержания заданной концентрации водорода в циркуляционном водородсодержащем газе перед реактором, часть этого газа после его очистки выводится из цикла, перед добавлением в него водорода. (Б.И. Бондаренко. Альбом технологических схем процессов переработки нефти и газа, М., 2003, с. 71-72).

Недостатком способа является то, что для поддержания заданной концентрации водорода в циркуляционном водородсодержащем газе проводится сдувка части газа, что приводит к потерям водорода со сдувочными газами.

Недостатком также является то, что обогащенный водородом газ подается непосредственно в сырьевой поток, что не позволяет насыщать сырье водородом в достаточной мере из-за ограниченного времени и поверхности контакта газовой и жидкой фаз.

Известен также способ гидрокрекинга нефтяного сырья, который проводят при температуре 420-480°C и давлении 15,0-20,0 МПа. Нефтяное сырье смешивается с циркуляционным водородсодержащим газом, нагревается в печи и подается в реактор гидрокрекинга. Так как процесс гидрокрекинга сопровождается выделением тепла, для поддержания температуры на заданном уровне в зернистом слое катализатора, в реактор гидрокрекинга между катализаторными полками дополнительно вводят холодный водородсодержащий газ. Выходящая из реактора смесь продуктов реакции и циркуляционного водородсодержащего газа охлаждается и поступает в сепаратор высокого давления. Жидкая часть после сепаратора высокого давления поступает в сепаратор низкого давления, откуда гидрогенизат направляется на разделение, а углеводородные газы - на утилизацию.

Газовая фаза после сепаратора высокого давления очищается водным раствором моноэтаноламина от сероводорода и аммиака. В очищенный циркуляционный водородсодержащий газ добавляется водород концентрацией до 95%, содержащий также примеси - азот, метан и др. При этом в циркуляционном водородсодержащем газе происходит накопление инертных газов, что снижает концентрацию водорода и вызывает необходимость в сдувке части водородсодержащего газа. Кроме того, циркуляционный водородсодержащий газ обогащается легкими углеводородными газами, образующимися в процессе гидрокрекинга. Для поддержания заданной концентрации водорода в циркуляционном водородсодержащем газе перед реактором, часть этого газа после его очистки выводится из цикла перед добавлением в него водорода. (Б.И. Бондаренко. Альбом технологических схем процессов переработки нефти и газа, М., 2003, с. 73-76).

Недостатком способа является то, что для поддержания заданной концентрации водорода в циркуляционном водородсодержащем газе проводится сдувка части газа, что приводит к потерям водорода со сдувочными газами.

Недостатком также является то, что обогащенный водородом газ подается непосредственно в сырьевой поток и в реактор гидрокрекинга между катализаторными полками, что не позволяет насыщать сырье водородом в достаточной мере из-за ограниченного времени и поверхности контакта газовой и жидкой фаз. Кроме того, неравномерное распределение реакционной среды по зернистому слою катализатора приводит к неравномерному распределению температур в этом слое, что вызывает локальные перегревы катализатора, способствует коксообразованию, отложению его на поверхности катализатора, потери активности катализатора и необходимости его замены.

Известен способ и устройство для гидроочистки и гидрокрекинга (DK патент №2427610, кл. C10G 65/02, опубл. 27.08.11), содержащий стадии, на которых: (а) осуществляют гидрообработку углеводородного сырья при помощи обогащенного водородом газа для получения гидрообработанного выходящего потока, содержащего смесь жидкости и пара, которая разделяется на жидкую фазу и паровую фазу, и (b) на этапе разделения разделяют жидкую фазу на регулируемую жидкую часть, задаваемую конверсией, и избыточную жидкую часть посредством регулирования потока регулируемой жидкости, полученной на стадии разделения, при помощи элемента регулирования потока, и соединяют паровую фазу с избыточной жидкой частью для получения парожидкой части, и (с) затем выделяют фракцию, содержащую сырье для флюид-каталитического крекинга, из регулируемой жидкой части, и одновременно осуществляют гидрокрекинг парожидкой части для получения дизельной фракции, или осуществляют гидрокрекинг регулируемой жидкой части для получения дизельной фракции, и одновременно выделяют фракцию, содержащую сырье для флюид-каталитического крекинга, из парожидкой части.

Недостатком является то, что обогащенный водородом газ подается непосредственно в сырьевой поток. Неравномерное распределение нефтяного сырья и водорода по зернистому слою катализатора не позволяет насыщать сырье водородом в достаточной мере из-за ограниченного времени и поверхности контакта газовой и жидкой фаз. Кроме того, неравномерное распределение реакционной среды по зернистому слою катализатора приводит к неравномерному распределению температур в этом слое, что приводит к локальным перегревам катализатора, способствует коксообразованию, отложению его на поверхности катализатора, потери активности катализатора и необходимости его замены.

Известен также комбинированный способ гидрообработки и гидрокрекинга углеводородного сырья по патенту RU №2214442, кл. C10G 65/02, опубл. 20.10.03, отличающийся тем, что содержит стадии: а) подачи углеводородного сырья и водорода в зону каталитической реакции денитрификации и десульфуризации, осуществляемой при температуре 204-482°C, давлении 3,5-17,3 МПа, объемной скорости жидкого углеводородного сырья 0,1-10,0 ч-1 в присутствии катализатора, и вывода из зоны реакции денитрификации и десульфуризации выходного потока; (b) подачи выходного потока непосредственно в рецикловую стриппинг-колонну высокого давления, использующую рецикловый обогащенный водородом отгоночный газ, для получения первого потока пара, содержащего водород, углеводородные соединения, имеющие температуру кипения ниже пределов выкипания углеводородного сырья, сероводород и аммиак, и первого жидкого потока, содержащего углеводородные соединения, кипящие в пределах выкипания углеводородного сырья; (с) подачи, по меньшей мере, части первого жидкого потока в зону гидрокрекинга, содержащую катализатор гидрокрекинга и работающую при температуре 204-482°C, давлении 3,5-17,3 МПа, объемной скорости жидкого углеводородного сырья 0,1-15,0 ч-1, и отвода выходного потока из зоны гидрокрекинга; (d) подачи выходного потока из зоны гидрокрекинга в зону реакции денитрификации и десульфуризации; (е) конденсации в теплообменнике, по меньшей мере, части первого потока пара, полученного на стадии (b), для получения второго жидкого потока, содержащего углеводородные соединения, кипящие при температуре ниже пределов выкипания углеводородного сырья, и второго потока пара, содержащего водород и сероводород, и (f) возвращения, по меньшей мере, части второго потока пара в зону гидрокрекинга.

Недостатком такого способа является то, что водород подается непосредственно в сырьевой поток. Неравномерное распределение нефтяного сырья и водорода по зернистому слою катализатора не позволяет насыщать сырье водородом в достаточной мере из-за ограниченного времени и поверхности контакта газовой и жидкой фаз. Кроме того, неравномерное распределение реакционной среды по зернистому слою катализатора приводит к неравномерному распределению температур в этом слое, что приводит к локальным перегревам катализатора, способствует коксообразованию, отложению его на поверхности катализатора, потери активности катализатора и необходимости его замены.

Наиболее близким к изобретению является выбранный в качестве прототипа способ гидрокрекинга углеводородного сырья по патенту US №2405024, кл. С10G 65/12, опубл. 27.11.10, включающий: (а) введение жидкофазного потока, содержащего углеводородное исходное сырье, продукта, выходящего из зоны гидрокрекинга, и водорода в зону гидроочистки для получения сероводорода и аммиака и формирования первого углеводородного потока, содержащего углеводороды, характеризующиеся пониженным уровнем содержания серы и азота, при этом упомянутый водород присутствует в концентрации, достаточно низкой для сохранения в зоне гидроочистки жидкофазной непрерывной системы; (b) введение, по меньшей мере, части первого углеводородного потока, содержащего углеводороды, характеризующиеся пониженным уровнем содержания серы и азота, в зону разделения для извлечения продуктов гидроочистки, кипящих в диапазоне температур, более низком, чем у исходного сырья, и получения жидкого потока углеводородов, содержащего углеводороды, кипящие в диапазоне температур кипения исходного сырья; (с) введение жидкого потока углеводородов в зону гидрокрекинга в присутствии водорода при концентрации водорода, достаточно низкой для сохранения в зоне гидрокрекинга жидкофазной непрерывной системы; (d) возвращение отходящего продукта из зоны гидрокрекинга на рецикл на стадию (а).

Недостатком рассматриваемого способа является то, что из-за недостаточного количества водорода в сырьевом потоке, подаваемого в реактор гидроочистки и в реактор гидрокрекинга, а также из-за необходимости снижения температуры в зоне реакции, дополнительно в реакторы подается обогащенный водородом газ.

Неравномерное распределение потока жидкого сырья и водорода по зернистому слою катализатора не позволяет проводить процесс насыщения сырья водородом в достаточной мере из-за ограниченного времени и поверхности контакта газовой и жидкой фаз. Ограничение времени контакта фаз зависит от принятой объемной скорости подачи жидкого потока сырья и водорода, подаваемого дополнительно в реактор. Ограничение поверхности контакта фаз зависит от равномерности распределения газовой и жидкой фаз по зернистому слою катализатора. Неравномерное распределение реакционной среды по зернистому слою катализатора приводит также к неравномерному распределению температур в слое, что способствует образованию локальных застойных зон, способствующих перегреву катализатора, что приводит к коксообразованию и отложению его на поверхности катализатора, потере его активности и необходимости его замены.

При проведении процесса гидрокрекинга в каталитическом реакторе образуются углеводородные газы, которые разбавляют водород, даже при минимальной его подаче, что приводит к снижению парциального давления водорода и уменьшению его растворимости в жидком потоке сырья.

Задачей настоящего изобретения является создание способа гидрогенизационной обработки нефтяного сырья, обеспечивающего достижение требуемой глубины его переработки в легкие фракции высокого качества с минимальным содержанием серы и азота.

Задачей настоящего изобретения также является создание способа, позволяющего сократить потребление водорода за счет уменьшения его потерь.

Задачей настоящего изобретения также является создание способа, позволяющего обеспечить равномерное распределение нефтяного сырья и водорода по всему объему зернистого слоя катализатора, исключить локальные зоны перегрева, обеспечить поддержание оптимальной температуры в слое катализатора и, как следствие, увеличить срок службы катализатора.

Задачей настоящего изобретения также является создание способа, позволяющего увеличить объемную скорость подачи нефтяного сырья при гидрогенизационной обработке и, как следствие, уменьшить массогабаритные характеристики каталитических реакторов.

Задачей настоящего изобретения также является создание способа, обеспечивающего возможность снижения давления процесса гидрогенизационной обработки нефтяного сырья и, как следствие, сокращения потребления энергии для компримирования водорода.

Для решения поставленных задач предлагается способ гидрогенизационной обработки нефтяного сырья при повышенных температурах и давлении, включающий гидроочистку с удалением из нефтяного сырья серы и азота, и гидрокрекинг с последующим выделением из полученных продуктов легких фракций и облагороженного остатка, содержащий стадии: а) насыщение водородом нефтяного сырья перед его подачей на гидрогенизационную обработку при температуре 50-350°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; б) гидроочистку при температуре 340-400°C и давлении 1,0-20,0 МПа нефтяного сырья, насыщенного водородом на стадии (а), в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в объеме зернистого слоя катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем; в) насыщение водородом очищенных от соединений серы и азота нефтяных остатков, а также другого тяжелого нефтяного сырья, не требующего гидроочистки перед его подачей на гидрокрекинг, проводят при температуре 50-400°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; г) гидрокрекинг нефтяного сырья, насыщенного водородом на стадии (в), при температуре 350-460°C и давлении 1,0-20,0 МПа в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в объеме зернистого слоя катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем.

Выбор параметров процесса гидрогенизационной обработки - давления и температуры - определяется содержанием серы, азота, ароматических соединений, высокомолекулярных компонентов и др. обрабатываемого нефтяного сырья.

Процесс насыщения нефтяного сырья водородом можно проводить в массообменных аппаратах любого типа. Однако для достижения наиболее полного насыщения нефтяного сырья водородом при принятых температуре и давлении следует отдать предпочтение массообменному аппарату пенно-барботажного типа (патент RU №2079344), обеспечивающему развитую и равномерно распределенную поверхность контакта газовой и жидкой фаз и, как следствие, ускорение насыщения углеводородного сырья водородом.

Процесс гидрогенизационной обработки нефтяного сырья, насыщенного водородом, можно проводить в каталитических реакторах любого типа. Однако следует отдать предпочтение каталитическому реактору радиально-спирального типа (патент RU №2371243), обеспечивающему равномерное распределение реакционной среды по всему объему зернистого слоя катализатора, поддержание заданной температуры в катализаторном слое путем отвода тепла реакции теплоносителем через теплопередающие стенки.

Сырьем для гидрогенизационной обработки может быть нефтяное сырье, в том числе тяжелая нефть и нефтяные остатки, а также легкие нефтяные фракции. Содержание серы в таком сырье может составлять до 6% масс., а содержание азота - до 1,0% масс. Требуемая глубина переработки нефтяного сырья в легкие фракции высокого качества с минимальным содержанием серы и азота достигается путем многократного повторения стадий насыщения нефтяного сырья водородом и гидрогенизационной обработки насыщенного водородом нефтяного сырья. Процесс многократного повторения стадий насыщения нефтяного сырья водородом и гидрогенизационной обработки насыщенного водородом нефтяного сырья осуществляется или рециркуляцией части гидрогенизационного продукта с добавлением свежего нефтяного сырья через указанные стадии или многократным повторением стадий до получения требуемой глубины переработки сырья с получением продукта с минимальным содержанием серы и азота.

Сокращение потребления водорода за счет уменьшения его потерь достигается благодаря тому, что при насыщении водородом нефтяного сырья в массообменном аппарате исключается его разбавление газами после гидроочистки, и, как следствие, исключаются необходимость в сдувке для поддержания концентрации водорода в циркуляционном газе, приводящей к потерям водорода. Кроме того, исключаются потери водорода на стадии гидрокрекинга, так как исключается подача в реактор гидрокрекинга газообразного водорода, часть которого разбавляется в реакторе углеводородными газами, получаемыми в процессе гидрокрекинга, и выводится из реактора с продуктом.

Равномерное распределение водорода в нефтяном сырье по всему объему зернистого слоя катализатора достигается за счет предварительного равномерного насыщения нефтяного сырья водородом в массообменном аппарате, а равномерное распределение насыщенного водородом нефтяного сырья по всему объему катализатора, достигается за счет использования каталитического реактора по патенту RU №2371243, в котором полости, загруженные катализатором, чередуются с полостями, в которые подается теплоноситель. Условия распределения нефтяного сырья, насыщенного водородом, по полостям реактора, загруженным катализатором, одинаковые, что приводит к одинаковому количеству сырья, поступающему в каждую полость. При этом исключен переток сырья из полости в полость. Это обеспечивает равномерное распределение сырья по всему объему катализатора. Чередование полостей, загруженных катализатором и теплоносителем, обеспечивает поддержание в зернистом слое катализатора каждой полости оптимальный температурный режим за счет отвода тепла через теплопередающую стенку теплоносителю, исключая локальные зоны перегрева катализатора, отложение на его поверхности кокса, и, как следствие, увеличение срока его службы.

Увеличение объемной скорости подачи нефтяного сырья при гидрогенизационной обработке достигается исключением лимитирующей стадии растворения водорода в нефтяном сырье непосредственно в каталитическом реакторе, так как процесс растворения водорода в нефтяном сырье проводят отдельно в массообменном аппарате. Благодаря этому, время контакта катализатора и нефтяного сырья, насыщенного водородом для проведения процессов гидрогенизационной обработки, сокращается, а объемная скорость увеличивается. Увеличение объемной скорости подачи сырья приводит к уменьшению объема загружаемого катализатора в реактор, и как следствие, позволяет уменьшить массогабаритные характеристики каталитических реакторов.

При снижении давления процесса гидрогенизационной обработки уменьшится количество водорода, растворенного в нефтяном сырье. Это компенсируется многократной циркуляцией нефтяного сырья через стадии насыщения нефтяного сырья водородом и гидрогенизационной обработки. Снижение давления процесса гидрогенизационной обработки сократит потребление энергии на компримирование водорода.

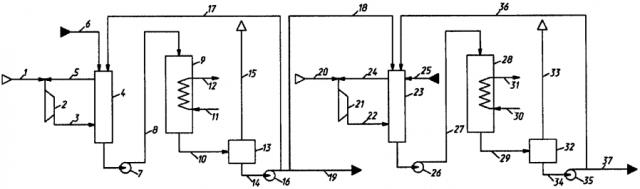

На предлагаемом рисунке схематически показан пример реализации способа гидрогенизационной обработки нефтяного сырья.

Свежий водород подают по линии 1, смешивают с поступающим по линии 5 потоком циркуляционного водорода, отходящего из массообменного аппарата 4 со стадии насыщения, и направляют на циркуляционный компрессор 2. По линии 3 сжатый до давления 4,0 МПа водород подают в массообменный аппарат 4 на стадию насыщения нефтяного сырья водородом.

Нефтяное сырье, подлежащее гидроочистке, по линии 6 подают в массообменный аппарат 4, где при температуре 320°C и давлении 4,0 МПа происходит насыщение его водородом. Насыщенное водородом нефтяное сырье насосом 7 по линии 8 направляют в каталитический реактор гидроочистки 9, в котором происходит гидрирование соединений серы и азота при 380°C и давлении 4,0 МПа. При необходимости поддержание заданной температуры в зоне реакции осуществляется отводом тепла от катализаторного слоя через теплопередающие стенки теплоносителем, который подают в полости теплоносителя по линии 11 и выводят по линии 12. После реактора гидроочистки 9 обработанное сырье по линии 10 направляют в блок разделения газовой и жидкой фаз 13. Газовую фазу, содержащую сероводород и аммиак, по линии 15 подают на утилизацию. Жидкую фазу по линии 14 подводят к насосу 16 и направляют или потребителю по линии 19, или на рециркуляцию по линии 17 для достижения требуемой глубины очистки от соединений серы и азота. В случае проведения рециркуляции в зависимости от достигнутой степени гидроочистки и дальнейшего назначения гидроочищенного продукта часть очищенного от серы и азота нефтяного сырья по линии 19 направляют потребителю или по линии 18 на стадию насыщения сырья водородом, а затем на стадию гидрокрекинга в каталитический реактор гидрокрекинга 28.

По линии 20 подают свежий водород, смешивают его с поступающим по линии 24 потоком циркуляционного водорода, отходящего из массообменного аппарата 23 со стадии насыщения нефтяного сырья водородом, и направляют на циркуляционный компрессор 21. По линии 22 водород под давлением 12,0 МПа подают в массообменный аппарат 23 на стадию насыщения нефтяного сырья водородом.

Нефтяное сырье, не требующее гидроочистки, по линии 25 подают в массообменный аппарат 23, где происходит его насыщение водородом.

Из массообменного аппарата 23 насосом 26 по линии 27 насыщенное водородом нефтяное сырье подается в каталитический реактор гидрокрекинга 28. Поддержание заданной температуры в зоне реакции осуществляется отводом тепла от катализаторного слоя через теплопередающие стенки теплоносителем, который подается в полости теплоносителя по линии 30 и выводится по линии 31. После каталитического реактора 28 продукты гидрокрекинга по линии 29 поступают в блок разделения газовой и жидкой фаз 32. Газовая фаза, содержащая углеводородные газы, по линии 33 направляется на утилизацию. После выделения из жидкой фазы легких фракций высококипящие фракции по линии 34 подводят к насосу 35 и направляют либо на рециркуляцию по линии 36 в массообменный аппарат 23 для насыщения водородом и далее в реактор гидрокрекинга 28 для достижения требуемой глубины переработки нефтяного сырья, либо по линии 37 потребителю для дальнейшего использования.

Преимуществами данного способа являются:

- возможность достижения требуемой глубины переработки нефтяного сырья в легкие фракции высокого качества с минимальным содержанием серы и азота,

- возможность сокращения потребления водорода за счет уменьшения его потерь, а также исключения необходимости дополнительной подачи газообразного водорода в реакционную зону, в том числе в качестве теплоносителя - холодного байпаса,

- возможность увеличения объемной скорости подачи нефтяного сырья при гидрогенизационной обработке и, как следствие, уменьшения массогабаритных характеристик каталитических реакторов,

- возможность снижения давления процесса гидрогенизационной обработки нефтяного сырья и, как следствие, сокращения потребления энергии на компримирование водорода.

1. Способ гидрогенизационной обработки нефтяного сырья при повышенных температурах и давлении, включающий стадии: а) насыщение водородом нефтяного сырья путем растворения водорода в этом сырье перед его подачей на гидрогенизационную обработку при температуре 50-350°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; б) гидроочистку, для удаления из нефтяного сырья серы и азота, при температуре 340-400°C и давлении 1,0-20,0 МПа в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в зернистом слое катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем; в) насыщение водородом очищенного от соединений серы и азота нефтяного сырья или сырья, не требующего гидроочистки путем растворения водорода в этом сырье перед его подачей на гидрокрекинг, при температуре 50-400°C и давлении 1,0-20,0 МПа отдельно в массообменном аппарате, обеспечивающем развитую и равномерно распределенную поверхность контакта газовой фазы водорода и жидкой фазы нефтяного сырья; г) гидрокрекинг нефтяного сырья, насыщенного водородом на стадии (в), при температуре 350-460°C и давлении 1,0-20,0 МПа в каталитическом реакторе, обеспечивающем поддержание заданной температуры процесса в зернистом слое катализатора путем отвода тепла из реакционной зоны через теплопередающую стенку внешним теплоносителем, при этом процессы насыщения водородом нефтяного сырья на стадиях (а) и (в) проводятся в массообменном аппарате путем пропускания через него нефтяного сырья и водорода, нерастворенный в углеводородном сырье водород циркулирует через массообменный аппарат, а насыщенное водородом углеводородное сырье направляется на гидроочистку и/или гидрокрекинг на стадиях (б) и (г), при этом процессы гидроочистки и/или гидрокрекинга нефтяного сырья на стадиях (б) и (г) проводят при увеличенной объемной скорости нефтяного сырья только за счет водорода, растворенного в этом сырье на стадиях (а) и (в), без подачи газообразного водорода в углеводородное сырье перед реакторами гидроочистки и гидрокрекинга и в эти реакторы, а степень извлечения серы и азота из нефтяного сырья при гидроочистке, а также глубина переработки нефтяного сырья при гидрокрекинге, обеспечивается только за счет рециркуляции части этого жидкого сырья последовательно через стадии (а) и (б) и/или (в) и (г).

2. Способ по п. 1, отличающийся тем, что повышение давления насыщенного водородом нефтяного сырья перед реакторами гидроочистки и гидрокрекинга осуществляется насосами.

3. Способ по п. 1, отличающийся тем, что для насыщения водородом нефтяного сырья предпочтительно использовать массообменный аппарат пенно-барботажного типа, обеспечивающий развитую и равномерно распределенную поверхность контакта газовой и жидкой фаз.

4. Способ по п. 1, отличающийся тем, что для проведения процессов гидроочистки и гидрокрекинга насыщенного водородом нефтяного сырья предпочтительно использовать каталитический реактор радиально-спирального типа.