Фильтр для очистки воздуха

Иллюстрации

Показать всеИзобретение относится к очистке сжатого воздуха, в особенности от туманов, в различных отраслях народного хозяйства, преимущественно, на крупных компрессорных станциях со значительным суточным расходом сжатого воздуха. Фильтр для очистки воздуха содержит корпус с коническим днищем, выполненным с отверстием в нижней части, перфорированный металлический цилиндр, обтянутый проволочной сеткой с фильтрующим элементом, соединенный со штуцером вывода очищаемого воздуха и имеющий коническую насадку с радиальными канавками на внешней поверхности, штуцеры ввода очищаемого воздуха, выполненные в виде суживающихся дозвуковых сопел с криволинейными канавками на внутренней поверхности и имеющие со стороны входа металлические сетки, рубашку со штуцерами ввода и вывода сжатого воздуха, форсунки для обдува сжатым воздухом фильтрующего элемента, установленные на крышке корпуса, конденсатоотводчик, расположенный в отверстии днища, и отражательную перегородку, снабженную пористой пластиной. Фильтр выполнен в виде резонатора, при этом отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость его на камеры, сообщающиеся, соответственно, с перфорированным металлическим цилиндром и суживающимся дозвуковым соплом. Конденсатоотводчик через рычаг связан с отражательной перегородкой посредством жестко соединенной тяги. При этом поверхность пористой пластины отражательной перегородки со стороны штуцера ввода очищаемого воздуха и внутренние поверхности пор пластины покрыты наноматериалом, выполненным в виде стеклоподобной пленки. Техническим результатом является устранение коррозийного разрушения пористой пластины на отражательной перегородке. 2 ил.

Реферат

Изобретение относится к очистке сжатого воздуха, в особенности от туманов, в различных отраслях народного хозяйства, преимущественно на крупных компрессорных станциях со значительным суточным расходом сжатого воздуха.

Известен фильтр для очистки воздуха (см. патент РФ №2050945, МПК В 01 D 46/24, Бюл. №36, 1995 г.), содержащий корпус с коническим днищем, выполненным с отверстием в нижней части, перфорированный металлический цилиндр, обтянутый проволочной сеткой с фильтрующим элементом, соединенный со штуцером вывода очищаемого воздуха и имеющий коническую насадку с радиальными канавками на внешней поверхности, штуцеры ввода очищаемого воздуха, выполненные виде суживающихся дозвуковых сопел с криволинейными канавками на внутренней поверхности и имеющие со стороны входа металлические сетки, рубашку со штуцерами ввода и вывода сжатого воздуха, форсунки для обдува сжатым воздухом фильтрующего элемента, установленные на крышке корпуса, конденсатоотводчик, расположенный в отверстии днища, и отражательную перегородку, снабженную пористой пластиной.

Недостатком данного изобретения является невозможность эффективного использования газодинамического наддува всасываемого через воздушный фильтр атмосферного воздуха в сложных эксплуатационных условиях, обусловленных сложными вибрационными колебаниями компрессора при производстве сжатого воздуха.

Известен фильтр для очистки воздуха (см. патент РФ №2291737, МПК 13 01 D 46/24, Опубл. 20.01.2007, Бюл. №2), содержащий корпус с коническим днищем, выполненным с отверстием в нижней части, перфорированный металлический цилиндр, обтянутый проволочной сеткой с фильтрующим элементом, соединенный со штуцером вывода очищаемого воздуха и имеющий коническую насадку с радиальными канавками на внешней поверхности, штуцеры ввода очищаемого воздуха, выполненные в виде суживающихся дозвуковых сопел с криволинейными канавками на внутренней поверхности и имеющие со стороны входа металлические сетки, рубашку со штуцерами ввода и вывода сжатого воздуха, форсунки для обдува сжатым воздухом фильтрующего элемента, установленные на крышке корпуса, конденсатоотводчик, расположенный в отверстии днища, и отражательную перегородку, снабженную пористой пластиной.

Недостатком является энергоемкость при длительной эксплуатации, особенно в условиях поступления всасываемого атмосферного воздуха, насыщенного мелкодисперсной и парообразной влагой, из-за интенсивного коррозийного разрушения пористой пластины, жестко закрепленной на отражательной перегородке со стороны штуцера ввода очищаемого воздуха. Коррозийное разрушение пористой пластины приводит к внеплановым энергоемким демонтажным ремонтам фильтра для очистки воздуха, что увеличивает энергозатраты на производство сжатого воздуха заданного качества.

Технической задачей предлагаемого изобретения является снижение энергозатрат при длительной эксплуатации обусловленных внеплановыми ремонтами фильтра для очистки воздуха, путем устранения коррозийного разрушения пористой пластины на отражательной перегородке. Это достигается нанесением наноматериала как на поверхность внутренней пористой пластины со стороны штуцера ввода очищаемого воздуха, так и на внутренней поверхности ее пор, при этом покрытие наноматериалом выполнено в виде стеклоподобной пленки.

Технический результат достигается тем, что фильтр для очистки воздуха, содержащий корпус с коническим днищем, выполненным с отверстием в нижней части, перфорированный металлический цилиндр, обтянутый проволочной сеткой с фильтрующим элементом, соединенный со штуцером вывода очищаемого воздуха и имеющий коническую насадку с радиальными канавками на внешней поверхности, штуцеры ввода очищаемого воздуха, выполненные в виде суживающихся дозвуковых сопел с криволинейными канавками на внутренней поверхности и имеющие со стороны входа металлические сетки, рубашку со штуцерами ввода и вывода сжатого воздуха, форсунки для обдува сжатым воздухом фильтрующего элемента, установленные на крышке корпуса, конденсатоотводчик, расположенный в отверстии днища, и отражательную перегородку, снабженную пористой пластиной, при этом фильтр выполнен в виде резонатора, при этом отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость его на камеры, сообщающиеся соответственно с перфорированным металлическим цилиндром и суживающимся дозвуковым соплом, причем конденсатоотводчик через рычаг связан с отражательной перегородкой посредством жестко соединенной тяги, при этом поверхность пористой пластины отражательной перегородки со стороны штуцера ввода очищаемого воздуха и внутренние поверхности пор пластины покрыты наноматериалом, выполненным в виде стеклоподобной пленки.

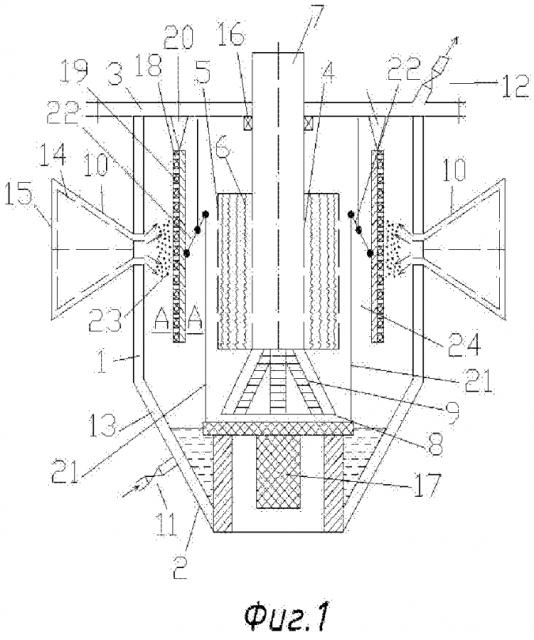

На фиг.1 показана принципиальная схема фильтра для очистки воздуха, на фиг.2 - разрез отражательной перегородки с пористой пластиной, на которую нанесен наноматериал в виде стеклоподобной пленки.

Фильтр состоит из корпуса 1 с коническим днищем 2, выполненным с отверстием в нижней части, и верхней крышкой 3, перфорированного металлического цилиндра 4, обтянутого проволочной сеткой 5 с фильтрующим элементом 6, соединенного со штуцером 7 вывода очищаемого воздуха, имеющего коническую насадку 8 с радиальными канавками 9 на внешней поверхности штуцера 10 ввода очищаемого воздуха, штуцеров ввода 11 и вывода 12 сжатого воздуха, заполняющего полость рубашки 13, при этом штуцер 10 выполнен в виде суживающегося дозвукового сопла с криволинейными канавками 14 на внутренней поверхности и имеет со стороны входа атмосферного воздуха металлические сетки 15, кроме того, в корпусе 1 укреплены форсунки 16 для обдува сжатым воздухом фильтрующего элемента 6, установленные на верхней крышке корпуса 3, а в коническом днище 2, выполненном с отверстием в нижней части, установлен конденсатоотводчик 17. Отражательная перегородка 18 с жестко закрепленной пористой пластиной 19 подвижно укреплена посредством шарнира 20 к верхней крышке 3, а тягой 21 посредством рычага 22 отражательная перегородка 18 жестко соединена с конденсатоотводчиком 17. При этом отражательная перегородка 18 образует камеру 23 межу штуцером 10 и пластиной 19, а также камеру 24 между перегородкой 18 и фильтрующим элементом 6.

Поверхность 25 пористой пластины 19 отражательной перегородки 18 со стороны штуцера 10 ввода очищаемого воздуха и внутренние поверхности 26 пор 27 пластин 19 покрыты наноматериалом 28 в виде стеклоподобной пленки.

Фильтр работает следующим образом.

При контакте мелкодисперсной влаги, поступающей с потоком влажного атмосферного воздуха из выходного сечения штуцера 10, с поверхностью 25 пористой пластины 19, наблюдается налипание как мелкодисперсной, так и конденсирующейся влаги с последующим коррозийным разрушением не только поверхности 25, но и внутренних поверхностей 26 ее пор, наиболее интенсивно из-за наличия термовлагопроводимости (см., например, стр.440 Нащокин В. В. «Техническая термодинамика и теплопередача» М.: 1980 - 469 с., ил.). В результате при эксплуатации фильтра, особенно при наличии повышенного влагосодержания атмосферного воздуха, осуществляются внеплановые ремонты по замене пористой пластины 19 с отражательной перегородкой 18. Это приводит, в конечном итоге, к увеличению энергоемкости очистки сжатого воздуха.

При нанесении наноматериала 28 в виде стеклоподобной пленки на поверхность 25 пористой пластины 19 отражательной перегородки 18 со стороны штуцера 10 мелкодисперсная влага не налипает (см., например, Киш Л. "Кинетика электрохимического растворения металлов" М.: Мир - 1990 - 272 с, ил.), а скользит по стеклоподобной пленке и, следовательно, практически отсутствует коррозийное воздействие на пористую пластину 19. Поэтому эксплуатация фильтра для очистки воздуха осуществляется без внеплановых ремонтов по замене пористой пластины 19 с отражательной перегородкой 18, то есть расчетном энергозатратном нормированном режиме.

Атмосферный воздух, загрязненный капельной влагой и твердыми частицами пыли при положительных температурах окружающей среды или влагой в твердом и жидком состоянии при отрицательных температурах, поступает в многокомпонентном состоянии в штуцеры 10 корпуса 1. Частицы загрязнений, проходящие через съемные металлические сетки 15, в результате уменьшения сечения проходного штуцера 10, выполненного в виде суживающего сопла, и возрастания скоростей всасываемого потока оттесняются к стенке и попадают в криволинейные канавки 14, где, сталкиваясь с другими частицами, укрупняются и становятся ядрами конденсации водяного пара. Закручивание в криволинейных канавках более плотного потока пограничного слоя приводит к вращательному движению всего потока всасываемого воздуха перед выходным отверстием суживающего дозвукового сопла, в виде которого выполнены штуцеры 10, что приводит к более интенсивной коагуляции легких мелких частиц и в конечном итоге улучшает работу фильтра. Это приводит к дополнительной коагуляции мельчайших частиц влаги, которая с твердыми частицами пыли, а при отрицательных температурах и с твердой фазой жидкости, ударяясь об отражательную перегородку 18 и пористую пластину 19, попадает на коническое днище 2 фильтра, где находится конденсат. В результате этого осуществляется смачивание упавших частиц, предотвращается их унос к фильтрующему элементу 6.

После выходного сечения штуцера 10 ввода очищаемого воздуха наблюдается поджатие струи закрученного потока атмосферного высасываемого воздуха, что приводит к коагуляции мелкодисперсных капелек, сконденсировавшихся в процессе завихрения атмосферной влаги. После поджатия происходит внезапное расширение с эффектом Джоуля-Томсона. Внезапное расширение сопровождается снижением скорости обрабатываемого потока воздуха и образованием факела (определяемого углом распыла, т.е. расстоянием до отражательной перегородки), оптимальные размеры которого обеспечивают эффективное использование теплоты испарения.

Термодинамический расслоенный в суживающемся дозвуковом сопле атмосферный воздух представляет собой два потока: холодный, насыщенный мелкодисперсной влагой процесса конденсации паров атмосферной влаги, за счет более низкой температуры его по сравнению с окружающей средой, горячий, насыщенный твердыми загрязнениями и крупнодисперсной жидкостью в случае наличия в окружающей фильтр среде дождя, тумана или снежного заряда (снегопад, метель).

Холодный поток, представляющий собой ядро влажного воздуха, выходящего из суживающего сопла, ударяется о пористую пластину 19, и мелкодисперсная жидкость, имеющая температуру холодного потока, заполняет поры малого диаметра пористой пластины, образуя пятно жидкости. Последующий контакт пятна жидкости с влажным воздухом, имеющим усредненную температуру (происходит смешивание в корпусе 50 фильтра перед отражательной перегородкой холодного и горячего потоков), превышающую температуру жидкости в порах пористой пластины, приводит к ее испарению.

Эффективность охлаждения всасываемого воздуха за счет отбора теплоты на испарение жидкости из пор малого диаметра заключается в дополнительном аккумулировании объема жидкости по длине пор, что предотвращает отрыв жидкости без испарения основным потоком (скорость всасываемого воздуха достигает 10 м/с); омывающим отражательную перегородку, т.е. отсутствие пористой пластины с порами малого диаметра не позволило бы испарять в полном объеме жидкость, ударяющуюся об отражательную перегородку при внезапном расширении воздуха, выходящего из суживающего сопла.

Кроме того, конденсирующаяся и испаряющаяся в пористой пластине жидкость не сбрасывается в днище фильтра, что снижает частоту удаления конденсата с загрязнениями в атмосферу, а это приводит к экономии воздуха, используемого в процессе продувки полости слива конденсата.

Известно, что в процессе работы компрессорной установки наблюдаются продольные и поперечные вибрации компрессора и, соответственно, корпуса воздушного фильтра с всасывающим трубопроводом с частотой от 200 до 1500 Гц (см., например, Алексеев В.В., Брюховецкий О.С. «Горная механика» - М.: Недра, 1995 - 413 с; ил.). При наличии продольных и поперечных колебаний корпуса воздушного фильтра компрессора и данной скорости атмосферного воздуха, движущегося по элементам (до 10 м/с), может возникнуть эффект резонанса (газодинамического наддува). Применяя воздушный фильтр в качестве резонатора, повышают производительность компрессорной установки на 20-25% (см., например, Курчавин В.М., Мезенцев А.П. «Экономия тепловой и электрической энергии в поршневых компрессорах» - Л., 1985, - 80 с.).

Роль резонатора в предлагаемом изобретении выполняет полость, образованная корпусом воздушного фильтра и соотношением его элементов, определяемым расстоянием между выходным сечением штуцера вывода очищаемого воздуха и отражательной перегородкой. В результате пульсации движения воздуха в штуцере 10 ввода очищаемого всасываемого воздуха наблюдается вибрационное перемещение отражательной перегородки 18, подвижно укрепленной на шарнире 20. Кроме этого, твердые частицы загрязнений и каплеобразная влага, находящиеся во всасываемом воздухе в камере 23, ударяются о пористую пластину 19, отклоняя ее с отражательной перегородкой 18 в сторону камеры 24, объем которой является резонатором в корпусе 1 воздушного фильтра. В результате поступления всасываемого воздуха в компрессор создаются резонансные колебания столба всасываемого воздуха в камере 24 под действием возбудителей: уровня жидкости с конденсатоотводчиком 17 и отражательной перегородки 18, взаимосвязанных между собой посредством жестко соединенной тяги 21 и рычага 22, обеспечивающих суммарное действие на резонирующий объем как поперечных, так и продольных вибрационных колебаний. Данные колебания являются вынужденными, совпадающими по частоте с собственными колебаниями столба воздуха в корпусе фильтра, обусловлены работой компрессора с продольно-поперечными колебаниями, определяемыми спецификой эксплуатации компрессорной установки. Это приводит к тому, что в камере 24 к моменту закрытия всасывающих клапанов в компрессоре наблюдается максимум давления, а это увеличивает массовый заряд в цилиндре и повышает производительность компрессора.

Надежность автоматического поддержания режима резонанса в изменяющихся эксплуатационных и погодно-климатических условиях работы компрессора обеспечивается следующим образом. При уменьшении массы твердых и каплеобразных частиц в камере 23 (по условиям эксплуатации компрессора в окружающей воздушный фильтр среде отсутствуют дождь, снег, действие ветра в сторону штуцера 10 и т.д.) снижается сила удара их о пористую пластину 19 и отражательная перегородка отклоняется в камеру 24 на меньшую величину, в то же время количество выпавших частиц в коническом днище 2 также уменьшается. В результате возрастают вибрации в поперечном направлении конденсатоотводчика 17 (чем меньше масса конденсата в днище 2, тем интенсивнее колебания конденсатоотводчика 17 и, соответственно, чем больше масса конденсата в днище 2, тем с меньшей амплитудой колеблется конденсатоотводчик 17, который через жестко соединенную тягу 21 и рычаг 22 воздействует на отражательную перегородку 18, поддерживая столб всасываемого атмосферного воздуха в камере 24 в режиме резонанса с воздухом, поступающим в компрессор через штуцер 7 очищенного воздуха).

При увеличении массы твердых и жидких частиц в камере 23, по сравнению с отрегулированным значением резонансного явления, возрастает сила их удара о пористую пластину 19 и отражательная перегородка отклоняется в камеру 24 на большую величину, одновременно возрастает количество выпавших твердых и каплеобразных (жидких) частиц в коническом днище 2. Конденсатоотводчик 17 поднимается и через жестко соединенную тягу 21 и рычаг 22 воздействует на отражательную перегородку 18, возвращая ее в исходное положение (положение, обеспечивающее резонансные колебания столба всасываемого воздуха в камере 24 воздушного фильтра). Следовательно, данное конструктивное решение обеспечивает автоматизацию процесса поддержания резонанса и, соответственно, максимального массового поступления всасываемого воздуха в компрессор.

Соотношение между параметрами резонатора (размерами камеры 24 воздушного фильтра компрессора) находится, например, из выражения

f

где F - площадь поверхности отражательной перегородки, м2,

h - расстояние от уровня жидкости в коническом днище фильтра до входного отверстия всасывающего патрубка, м;

V - производительность компрессора по всасываемому воздуху (объемный расход воздуха через резонатор), м3/с;

k - постоянная величина колебательной системы конкретного типа компрессорной установки, определяемая условиями эксплуатации.

Преимущество предлагаемого изобретения заключается в том, что оно позволяет без дополнительных энергозатрат увеличить производство сжатого воздуха за счет термодинамического наддува всасываемого воздуха в изменяющихся как погодно-климатических, так и эксплуатационных, обусловленных вибрационными воздействиями, условиях.

При отрицательных температурах атмосферного воздуха, когда возможно замерзание конденсата в коническом днище 2 корпуса 1, уменьшение внутренних отверстий штуцеров 10 за счет намерзания влаги и твердых частиц, обледенение фильтрующего элемента 6, часть горячего сжатого воздуха из концевого холодильника, имеющего температуру около 100°С, поступает к штуцеру 11 ввода сжатого воздуха через клапан в полость рубашки 13, а затем через клапан и штуцер 12 вывода сжатого воздуха направляется в воздухосборник (на чертеже не указано). По мере необходимости этим сжатым воздухом через форсунки 16, установленные на крышке корпуса 1, осуществляют противоточную продувку фильтрующего элемента 6. Конденсат и загрязнения из корпуса 1 удаляются через конденсатоотводчик, расположенный в отверстии днища (например, поплавкового типа), при достижении жидкостью определенного объема.

Оригинальность предлагаемого технического решения заключается в том, что поддержание нормированных энергозатрат при эксплуатации фильтра для очистки воздуха, особенно наличием влаги воздействующей окружающей среды, достигается нанесением как на поверхность пористой пластины со стороны штуцера ввода очищаемого воздуха, так и внутренних ее пор наноматериала в виде стеклоподобной пленки. Это устраняет коррозийное разрушение пористой пластины с отражательной перегородкой и, соответственно, необходимость внеплановых ремонтов фильтра, т.е. дополнительные энергозатраты на очистку сжатого воздуха.

Фильтр для очистки воздуха, содержащий корпус с коническим днищем, выполненным с отверстием в нижней части, перфорированный металлический цилиндр, обтянутый проволочной сеткой с фильтрующим элементом, соединенный со штуцером вывода очищаемого воздуха и имеющий коническую насадку с радиальными канавками на внешней поверхности, штуцеры ввода очищаемого воздуха, выполненные в виде суживающихся дозвуковых сопел с криволинейными канавками на внутренней поверхности и имеющие со стороны входа металлические сетки, рубашку со штуцерами ввода и вывода сжатого воздуха, форсунки для обдува сжатым воздухом фильтрующего элемента, установленные на крышке корпуса, конденсатоотводчик, расположенный в отверстии днища, и отражательную перегородку, снабженную пористой пластиной, отличающийся тем, что фильтр выполнен в виде резонатора, при этом отражательная перегородка посредством шарнира подвижно укреплена в верхней части корпуса фильтра и разделяет внутреннюю полость его на камеры, сообщающиеся, соответственно, с перфорированным металлическим цилиндром и суживающимся дозвуковым соплом, причем конденсатоотводчик через рычаг связан с отражательной перегородкой посредством жестко соединенной тяги, при этом поверхность пористой пластины отражательной перегородки со стороны штуцера ввода очищаемого воздуха и внутренние поверхности пор пластины покрыты наноматериалом, выполненным в виде стеклоподобной пленки.