Катализаторы для уменьшения выбросов аммиака с выхлопными газами от сжигания богатой топливной смеси

Иллюстрации

Показать всеИзобретение относится к катализаторам, использующимся для уменьшения количества аммиака в выхлопных газах, образующихся при сжигании богатых топливных смесей. Система для уменьшения выбросов аммиака содержит первый компонент, содержащий первую подложку, содержащую тройной катализатор, где первый компонент расположен перед вторым компонентом, содержащим вторую подложку, содержащую катализатор окисления аммиака и вход для кислородсодержащего газа, расположенный между компонентами. Катализатор окисления аммиака содержит первый каталитический слой, содержащий мелкопористое молекулярное сито, включающее переходный металл. Причем первый каталитический слой не включает рутений, родий, палладий, рений, иридий, платину. Обеспечивается высокоселективная конверсия NH3 до N2, что приводит к уменьшению количества аммиака в отходящем потоке. 4 н. и 28 з.п. ф-лы, 7 ил., 2 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам на основе мелкопористых молекулярных сит, содержащих переходные металлы. Настоящее изобретение дополнительно относится к системам, в которых катализаторы на основе мелкопористых молекулярных сит, содержащих переходные металлы, используются для уменьшения количества аммиака (NH3) в выхлопных газах, образующихся при сжигании богатых топливных смесей.

Уровень техники

Выхлопные газы обычного двигателя представляют собой гетерогенную смесь, которая среди других составляющих содержит газообразные загрязнители, такие как моноксид углерода (СО), несгоревшие или частично сгоревшие углеводороды или их оксигенаты (НС) и оксиды азота (NOx). Часто каталитические композиции и подложки, на которых расположены композиции, устанавливают в выхлопных системах двигателя, чтобы конвертировать определенные или все указанные компоненты выхлопных газов в безопасные компоненты. Например, известны тройные катализаторы (TWC), соответствующим образом используемые на стационарных двигателях, работающих на богатых топливных смесях, для уменьшения выбросов оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО). Поскольку такие двигатели работают в условиях сжигания богатых топливных смесей, при которых состав топливовоздушной смеси содержит количество топлива, превышающее стехиометрическое (то есть отношение компонентов топливовоздушной смеси меньше стехиометрического отношения), значительная часть покидающих двигатель NOx в тройных катализаторах конвертируется в аммиак (NH3) и в результате выбрасывается в виде вторичной эмиссии. Для обычного двигателя, работающего на богатых топливных смесях, который оборудован катализатором TWC, количество NH3 в выхлопных газах может составлять приблизительно 400 ч/млн.

Хорошо зарекомендовавшей себя технологией очистки выхлопных газов от NOx, применяемой для стационарных источников с бедными отходящими (выхлопными) газами, является селективное каталитическое восстановление (SCR). В указанном способе NOx восстанавливается восстановителем, таким как аммиак (NH3), до азота (N2) с помощью катализатора, обычно состоящего из обычных металлов. SCR обеспечивает эффективные конверсии NOx при условии, что температура выхлопных газов находится в пределах активного температурного диапазона катализатора. Восстановление молекул NOx до N2 с использованием NH3 представляет интерес в целях обеспечения в двигателях, работающих на бедных топливных смесях, эмиссии NOx, удовлетворяющей нормативам. Следствием использования NH3 в качестве восстановителя является то, что в условиях неполной конверсии или подъемов температуры выхлопных газов NH3 может проскакивать из выхлопных газов автотранспортного средства. Чтобы избежать проскока NH3, можно вдувать субстехиометрическое количество NH3 в поток выхлопных газов, однако будет происходить уменьшение степени конверсии NOx. Альтернативно в систему можно вводить повышенную дозу NH3 для увеличения степени конверсии NOx, однако затем выхлопные газы необходимо дополнительно обрабатывать для удаления избытка NH3 или проскакивающего NH3. Даже при субстехиометрической дозе NH3 увеличение температуры выхлопных газов может высвобождать аммиак, накопленный на катализаторе очистки выхлопных газов от NOx, приводя к проскоку NH3. Традиционные катализаторы окисления на основе благородных металлов, таких как платина, нанесенная на оксид алюминия, могут быть очень эффективными для удаления NH3 выше 225°C, однако вместо требуемого N2 они производят значительное количество N2O и NOx в качестве нежелательных побочных продуктов. Обычно применение катализаторов, предназначенных для дизельного двигателя, для бензиновых двигателей, стационарных дизельных двигателей или двигателей, работающих на природном газе, приводит к образованию эмиссий NH3, поскольку катализатор является очень активным.

Двухступенчатые системы, в которых используется ступенчатая конфигурация: обработка NOx - обработка NH3, известны в промышленности. Однако катализаторы, используемые в таких системах, не в состоянии достичь высокой селективности конверсии NH3 до N2 при температурах выше 400°C, когда избыточное окисление NH3 до NOx может приводить к системе, нарушающей нормативы по NOx. Кроме того, системы предшествующего уровня техники обычно относятся к двигателям, работающим на бедных топливных смесях, которые эксплуатируются при вышеупомянутом стехиометрическом отношении. С учетом такого режима сжигания бедных топливных смесей, в большинстве систем предшествующего уровня техники используется катализатор для селективного каталитического восстановления (SCR) NOx. Селективное каталитическое восстановление (SCR) NOx с помощью азотсодержащих соединений, таких как аммиак или мочевина, разработано для многочисленных областей применения бедных топливных смесей, включая области стационарного применения в обрабатывающей промышленности, теплоэлектростанции, газовые турбины, электростанции, работающие на угле, промышленные и нефтеперерабатывающие нагревательные установки и котлы в химической перерабатывающей промышленности, печи, коксовые печи, установки и инсинераторы для переработки бытовых отходов и ряд областей применения, связанных с автотранспортными средствами (самоходными), например, для обработки выхлопных газов дизельного двигателя. Однако подобно известным двухступенчатым системам известные катализаторы и системы SCR не в состоянии достичь высокой селективности конверсии NH3 до N2 при температурах выше 400°C, когда избыточное окисление NH3 до NOx может приводить к системе, нарушающей нормативы по NOx.

В настоящее время не существует норматива на эмиссии NH3 с выхлопными газами из систем сжигания топлива, поскольку не существует доступной промышленной технологии уменьшения эмиссий NH3 в таких системах, в то же время удовлетворяющей требованиям жестких нормативов на эмиссию NOx, НС и СО. Таким образом, было бы полезно установить катализаторы и системы, в которых используются катализаторы, которые могут минимизировать эмиссии NH3, например, ниже 10 ч/млн, в то же время сохраняя уровни эмиссий NOx, НС, и СО ниже разработанных ранее норм. Соответственно, катализатор и система, которая уменьшает эмиссии оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО) с выхлопными газами двигателя, работающего на богатых топливных смесях при высоких температурах, и которая обеспечивает технические возможности окисления NH3 с целью уменьшения количества NH3 в отходящем потоке, остаются крайне желательными.

Сущность изобретения

Согласно варианту осуществления изобретения катализатор на основе мелкопористого молекулярного сита применяется в качестве катализатора окисления аммиака (АОС) в областях применения, связанных с двигателями, работающими на богатых топливных смесях и при высоких температурах. Авторы изобретения обнаружили, что катализаторы, содержащие мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл, могут применяться в таких областях применения для окисления NH3 до N2 с очень высокой селективностью. Подобные катализаторы ранее были использованы в областях применения, связанных со сжиганием бедных топливных смесей, для селективного каталитического восстановления (SCR) NOx с помощью NH3. Однако нетипичным является использование таких катализаторов, как катализаторы окисления, для окисления NH3 с образованием N2 и Н2О. Однако авторы настоящего изобретения обнаружили, что катализаторы окисления NH3 (АОС), включающие в себя мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл, можно подходящим образом использовать, в частности, в двигателях, работающих на богатых топливных смесях и при высоких температурах, или для обработки других выхлопных газов, чувствительных к допущению проскока NH3 в нежелательном количестве. В настоящем документе предлагаются новые системы и способы, в которых используются такие катализаторы.

Согласно одному из вариантов осуществления настоящего изобретения система для уменьшения выбросов аммиака (NH3) содержит: (а) первый компонент, содержащий первую подложку и расположенный на ней тройной катализатор, где первый компонент расположен на входе и сообщается по текучей среде со вторым компонентом, содержащим вторую подложку и расположенным на ней катализатором окисления аммиака, где упомянутый катализатор окисления аммиака содержит мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл; и (b) вход для кислородсодержащего газа, расположенный между упомянутыми первым и вторым компонентами.

В дополнительном варианте осуществления настоящего изобретения система дополнительно включает в себя: (с) первый поступающий газообразный поток, содержащий выхлопные газы, получаемые в процессе сжигания богатых топливных смесей, где упомянутый поступающий поток поступает на вход первого компонента и сообщается по текучей среде с первым компонентом; и (d) трубопровод, расположенный между первым и вторым компонентами и сообщающийся по текучей среде с первым и вторым компонентами, и сообщающийся по текучей среде с упомянутым входом для кислородсодержащего газа. Этот вход для кислородсодержащего газа может содержать второй поступающий газообразный поток.

По меньшей мере, в одном из вариантов осуществления изобретения мелкопористое молекулярное сито для окисления NH3 представляет собой Cu-содержащее мелкопористое молекулярное сито с типом структурного скелета СНА, такое как Cu-содержащий SAPO-34.

В еще одном дополнительном варианте осуществления настоящего изобретения катализатор АОС включает в себя мелкопористое молекулярное сито, содержащее переходный металл, в форме первого каталитического слоя. Этот первый каталитический слой, который включает упомянутое мелкопористое молекулярное сито, не включает в себя рутений (Ru), родий (Rh), палладий (Pd), рений (Re), иридий (Ir) и платину (Pt). В еще одном варианте осуществления изобретения катализатор АОС может включать в себя второй каталитический слой, содержащий металл платиновой группы, где первый каталитический слой расположен относительно второго каталитического слоя таким образом, чтобы выхлопные газы перед контактированием со вторым каталитическим слоем вступали в контакт с первым каталитическим слоем. Металл платиновой группы может представлять собой, например, рутений (Ru), родий (Rh), палладий (Pd), рений (Re), иридий (Ir), платину (Pt) и их смеси. По меньшей мере, в одном из вариантов осуществления настоящего изобретения мелкопористое молекулярное сито, содержащее переходный металл, в первом каталитическом слое представляет собой Cu-содержащее мелкопористое молекулярное сито с типом структурного скелета СНА, такое как Cu-содержащий SAPO-34; и металл платиновой группы во втором каталитическом слое представляет собой Pt. Когда вторая подложка имеет впускной конец, выпускной конец, протяженность между впускным концом и выпускным концом, элементы типа стенок, тянущиеся по всей длине, множество каналов, ограниченных, например, элементами типа стенок, пропускающих поток через монолитную подложку, слой (слои) катализатора АОС может быть расположен на элементах типа стенок.

В еще одном варианте осуществления настоящего изобретения способ уменьшения выбросов аммиака (NH3) содержит: введение кислородсодержащего газа в выхлопные газы, содержащие NH3 и имеющие значение параметра лямбда <1, чтобы обеспечить газовый поток, обогащенный кислородом; и воздействие на газовый поток, обогащенный кислородом, катализатора окисления NH3, содержащего, по меньшей мере, одно мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл, для селективного окисления, по меньшей мере, части NH3 до N2. Во меньшей мере, один переходный металл может не включать в себя рутений (Ru), родий (Rh), палладий (Pd), рений (Re), иридий (Ir) и платину (Pt). В еще одном варианте осуществления настоящего изобретения перед стадией введения кислородсодержащего газа способ дополнительно содержит стадию: воздействия на выхлопные газы, получаемые от сжигания богатых топливных смесей, тройного катализатора для конверсии оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО) с получением газового потока, содержащего NH3 и имеющего значение параметра лямбда <1. Кислородсодержащий газ можно вводить для получения газового потока, обогащенного кислородом, с отношением O2:NH3, равным, по меньшей мере, приблизительно 1:1, предпочтительно приблизительно от 2:1 до приблизительно 1:1. По меньшей мере, в одном из вариантов осуществления изобретения кислородсодержащий газ, такой как окружающий воздух, содержит, по меньшей мере, 0,1% кислорода. Стадия воздействия на выхлопные газы предпочтительно появляется, когда выхлопные газы от сжигания богатых топливных смесей находятся при температуре, по меньшей мере, приблизительно 350°C, предпочтительно в диапазоне приблизительно от 400 до 650°C.

В еще одном дополнительном варианте осуществления настоящего изобретения изделие на основе катализатора содержит: (а) каталитическую композицию, содержащую (i) мелкопористое молекулярное сито, содержащее поры, определяющие структуру, и узлы кристаллической решетки; и (ii) по меньшей мере, один переходный металл в атомарной форме, расположенный, по меньшей мере, в одном из упомянутых узлов кристаллической решетки, и в оксидной форме занимающий свободное положение, по меньшей мере, в одной из упомянутых пор; и (b) подложку, на которой расположен упомянутый катализатор, где упомянутое изделие на основе катализатора выполнено с возможностью окисления аммиака, образующегося при каталитической конверсии выхлопных газов, получаемых от сжигания богатых топливных смесей. Каталитическая композиция может содержать первый каталитический слой, содержащий (i) мелкопористое молекулярное сито, и (ii) по меньшей мере, один переходный металл, причем первый каталитический слой может не включает в себя рутений (Ru), родий (Rh), палладий (Pd), рений (Re), иридий (Ir) и платину (Pt). По меньшей мере, в одном из вариантов осуществления изобретения мелкопористое молекулярное сито представляет собой мелкопористое медьсодержащее (Cu) молекулярное сито, содержащее приблизительно от 0,1 до приблизительно 20,0 масс. % меди в расчете на общую массу катализатора. В еще одном варианте осуществления изобретения свободная медь присутствует в количестве, достаточном для предотвращения гидротермической деградации катализатора конверсии оксидов азота. По меньшей мере, в одном из вариантов осуществления изобретения мелкопористое молекулярное сито представляет собой мелкопористое Cu-содержащее молекулярное сито с типом структурного скелета СНА, такое как Cu-содержащий SAPO-34.

Краткое описание чертежей

Для того чтобы можно было полностью понять изобретение, только с целью иллюстрации делается ссылка на следующие чертежи, на которых:

на фигуре 1 представлена конфигурация системы согласно одному из вариантов осуществления настоящего изобретения;

на фигуре 2 представлена столбчатая диаграмма, показывающая выбросы аммиака (NH3) при 550°C и 600°C из системы с тройным катализатором (TWC), из системы с тройным катализатором и катализатором окисления NH3 (TWC-AOC) согласно одному из вариантов осуществления настоящего изобретения и из системы с тройным катализатором и многослойным катализатором окисления NH3, содержащей катализатор окисления остаточного аммиака (TWC-ASC) согласно еще одному варианту осуществления настоящего изобретения;

на фигуре 3 представлена столбчатая диаграмма, показывающая эмиссии оксидов азота (NOx) при 550°C и 600°C из трех систем, упомянутых в описании фигуры 2;

на фигуре 4 представлена столбчатая диаграмма, показывающая выбросы аммиака (NH3) при 550°C и 600°C из системы TWC, из системы TWC-AOC с загрузкой 2,5% меди согласно одному из вариантов осуществления настоящего изобретения, и из системы TWC-AOC с загрузкой 4,2% меди, согласно еще одному варианту осуществления настоящего изобретения;

на фигуре 5 представлена столбчатая диаграмма, показывающая эмиссии оксидов азота (NOx) при 550°C и 600°C из трех систем, упомянутых в описании фигуры 4;

на фигуре 6 представлена столбчатая диаграмма, показывающая выбросы аммиака (NH3) при температурах 450°C, 500°C, 550°C и 600°C из системы TWC и из системы TWC-AOC, в которой используется Cu/SAPO-34 с загрузкой 4,2% меди в качестве катализатора АОС, согласно еще одному варианту осуществления настоящего изобретения;

на фигуре 7 представлена столбчатая диаграмма, показывающая эмиссии оксидов азота (NOx) при температурах 450°C, 500°C, 550°C и 600°C из двух систем, упомянутых в описании фигуры 6.

Подробное описание изобретения

В настоящее время установлено, что катализаторы на основе мелкопористых молекулярных сит, содержащих переходные металлы, можно использовать для селективного окисления NH3 до N2. Такие катализаторы сохраняют хорошую активность, превосходную термическую стабильность и длительный срок службы после нахождения в условиях воздействия восстанавливающей атмосферы, которая присутствует в выхлопных газах, образующихся в процессах сжигания богатых топливных смесей, таких как процессы, встречающиеся в бензиновых двигателях, в работе газовых турбин в режиме генерирования максимальной мощности, в работе углесжигающих электростанций и т.п. Однако крупнопористые и среднепористые молекулярные сита не сохраняют свою стабильность и активность в условиях воздействия восстанавливающей атмосферы, возможно, под влиянием миграции переходных металлов, агломерации и/или пониженной диффузии переходных металлов. Установлено, что способы согласно настоящему изобретению особенно эффективны для уменьшения эмиссий NH3 с выхлопными газами от сжигания богатых топливных смесей при высоких температурах или с другими выхлопными газами, содержащими NH3 и избыток получающихся в результате сжигания топлива восстановителей (например, лямбда <1). В определенных вариантах осуществления изобретения температура выхлопных газов от сжигания богатых топливных смесей, подвергаемых конверсии, составляет, по меньшей мере, приблизительно 350°C, и предпочтительно находится в диапазоне приблизительно от 400 до 650°C.

NH3 может образовываться при прохождении выхлопных газов от сжигания богатых топливных смесей через тройной катализатор (TWC). Применяемый здесь катализатор TWC способен одновременно уменьшать уровни эмиссии оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО), присутствующих в выхлопных газах двигателей, например, путем конверсии, по меньшей мере, части таких газов до N2, O2, H2O и CO2. TWC определяют как катализатор, состоящий из одного слоя или нескольких слоев активных каталитических материалов (то есть металла платиновой группы (PGM) или не платиновой группы), нанесенных на материал-носитель, который может содержать или может не содержать дополнительные добавки для увеличения специфической активности катализатора (например, для подавления H2S, накопления NOx, накопления НС), в форме либо монолитной подложки с покрытием, либо в экструдированной форме. В процессах сжигания, осуществляемых в обогащенных режимах, которые представляют собой режимы, при которых состав топливовоздушной смеси предшествующего сжигания содержит количество топлива, превышающее стехиометрическое (то есть отношение компонентов топливовоздушной смеси ниже стехиометрического отношения), значительная часть NOx в выхлопных газах с помощью тройных катализаторов конвертируется до аммиака (NH3), который обычно будет выбрасываться в виде вторичной эмиссии. Настоящее изобретение относится к применению катализатора окисления NH3, а именно, катализатора на основе мелкопористого молекулярного сита, содержащего переходный металл, селективно окисляющего NH3 до N2 и тем самым уменьшающего уровень эмиссии NH3. Подобные катализаторы были использованы для обработки выхлопных газов от сжигания бедных топливных смесей для уменьшения NOx с применением NH3 в качестве восстановителя. Также было обнаружено, что такой катализатор обладает неожиданными результатами в качестве катализатора окисления NH3 в выхлопных газах двигателей, работающих на богатых топливных смесях и при высоких температурах. В объединенной системе катализатор АОС селективно окисляет некоторое количество NH3 или весь NH3, который проскакивает через катализатор TWC или производится катализатором TWC в обычных обогащенных режимах работы.

По сравнению с режимами сжигания бедных топливных смесей режим сжигания богатых топливных смесей накладывает на каталитический компонент дополнительные требования. При этом кроме наличия хорошей активности и превосходной термической стабильности катализатор АОС должен быть надежным после нахождения в условиях воздействия восстанавливающей атмосферы при высокой температуре.

Отношение компонентов топливовоздушной смеси (AFR) представляет собой массовое отношение воздуха к топливу, существующее во время сжигания. Если обеспечивается точное количество воздуха, достаточное для полного сжигания всего топлива, отношение известно как стехиометрическое отношение (стехиометрическая смесь). Параметр лямбда (λ) является альтернативным вариантом представления отношения компонентов топливной смеси AFR. Для бензинового топлива, которое представляет собой идеально чистый октан, стехиометрическое отношение воздух: топливо приблизительно составляет 14,7 (то есть масса воздуха приближенно равна числу 14,7, умноженному на массу топлива). Любая топливная смесь с отношением компонентов топливной смеси меньше 14,7 (до 1) считается богатой смесью, в то время как любая топливная смесь с отношением, превышающим 14,7 (до 1), считается бедной смесью. Большая часть применяемых на практике устройств измерения AFR фактически измеряет количество остаточного кислорода (для бедных смесей) или несгоревших углеводородов (для богатых смесей) в выхлопных газах. Параметр лямбда (λ) представляет собой отношение фактического отношения AFR к стехиометрическому отношению для данной смеси и является количественной оценкой отношения получающихся в результате сжигания топлива окислителей к получающимся в результате сжигания топлива восстановителям в газе. При стехиометрическом отношении лямбда равна 1,0; богатым смесям соответствует лямбда меньше 1,0; и бедным смесям соответствует лямбда, превышающая 1,0.

В данном контексте "восстановительная атмосфера" представляет собой, например, получающиеся в результате сжигания выхлопные газы с восстановительными свойствами со значением лямбда меньше 1 (например, газы, получаемые при отношении компонентов топливовоздушной смеси меньше стехиометрического). В отличие от этого невосстановительная атмосфера представляет собой, например, получающиеся в результате сжигания выхлопные газы с окислительными свойствами со значением лямбда, превышающим 1 (например, газы, получаемые при отношении компонентов топливовоздушной смеси, превышающем стехиометрическое).

По меньшей мере, в одном из вариантов осуществления изобретения способы согласно настоящему изобретению включают в себя стадию введения, например путем вдувания, кислородсодержащего газа в газовый поток, содержащий NH3, для получения газового потока, содержащего NH3 и обогащенного кислородом. Кислородсодержащий газ предпочтительно вводится по нормам, достаточным для того, чтобы обеспечить, по меньшей мере, минимальное количество кислорода для селективного окисления NH3 до N2, для уменьшения количества NH3 до требуемого уровня. По меньшей мере, в одном из вариантов осуществления изобретения кислородсодержащий газ вводится для получения газового потока, обогащенного кислородом, с отношением O2:NH3, равным, по меньшей мере, приблизительно 1:1, и предпочтительно приблизительно от 2:1 до приблизительно 1:1. По меньшей мере, в одном из вариантов осуществления изобретения кислородсодержащий газ содержит, по меньшей мере, 0,1% кислорода, предпочтительно, по меньшей мере, 0,5% кислорода. Несмотря на то, что кислородсодержащий газ может содержать любое количество кислорода выше 0,5% кислорода, количество кислорода может находиться в диапазоне от 0,5% кислорода до 21% кислорода (то есть до состава окружающего воздуха) так, чтобы не было необходимости добавлять кислородсодержащий газ с дополнительным содержанием кислорода. Можно применять другие кислородсодержащие газы, такие как кислород в инертном газе, таком как аргон. Как будет понятно специалисту в данной области техники, вдувание кислорода может доводить значение лямбда газового потока, содержащего NH3, например, до значения, соответствующего бедной смеси (то есть до значения лямбда, превышающего 1).

Катализатор АОС содержит мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл. Обычно молекулярные сита характеризуются числом звеньев в кольцевых структурах следующим образом: крупнопористые кольцевые структуры представляют собой 12-звенные кольцевые структуры или более; среднепористые кольцевые структуры представляют собой 10-звенные кольцевые структуры; и мелкопористые кольцевые структуры представляют собой 8-звенные кольцевые структуры или менее. Мелкопористое молекулярное сито согласно настоящему изобретению предпочтительно имеет максимальный размер кольцевой структуры из восьми тетраэдров. В данном контексте под "молекулярным ситом" понимается метастабильный материал, содержащий очень маленькие поры определенного и одинакового размера. Структурный скелет молекулярных сит можно определять с помощью кодов структурных скелетов, которые общепризнанны Международной ассоциацией по цеолитам (International Zeolite Association на сайте http://www.iza-online.org/). Такие молекулярные сита подробно описаны ниже.

Согласно еще одному варианту осуществления изобретения система для уменьшения эмиссий NH3 с выхлопными газами от сжигания богатых топливных смесей содержит: первую подложку, содержащую тройной катализатор (TWC) для конверсии оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО) из выхлопных газов двигателя; средство для введения кислородсодержащего газа, такое как инжектор, с помощью которого газ вводится после первой подложки; и вторую подложку, содержащую катализатор окисления NH3 (АОС), после инжектора, где катализатор окисления NH3 содержит, по меньшей мере, один катализатор, содержащий мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл. Как будет понятно специалисту в данной области техники, термины "вдувать" и "инжектор" не предназначены ограничить настоящее изобретение применением конкретных устройств или способа введения кислородсодержащего газа. С точки зрения настоящего изобретения, можно использовать любые известные устройства или средства для введения кислородсодержащего газа.

На фигуре 1 показана конфигурация системы согласно такому варианту осуществления настоящего изобретения. Конфигурация системы, показанная на фигуре 1, включает в себя первую подложку, содержащую катализатор TWC, предназначенный для конверсии, например, NOx, НС и СО из выхлопных газов двигателя. Инжектор расположен таким образом, чтобы он вводил кислородсодержащий газ в точке после катализатора TWC и перед второй подложкой, содержащей катализатор АОС. Инжектор вдувает кислородсодержащий газ, такой как воздух, в газовый поток с NH3, идущий из катализатора TWC, для получения газового потока, содержащего NH3 и обогащенного кислородом. Как понятно специалисту в данной области техники, первая подложка, содержащая катализатор TWC, может не понадобиться, если состояние выхлопных газов не требует уменьшения эмиссии конкретных загрязнителей, таких как NOx, НС и СО. Соответственно в альтернативном варианте осуществления изобретения система может содержать инжектор для вдувания кислородсодержащего газа, такого как воздух, в газовый поток, содержащий NH3, где инжектор расположен перед второй подложкой, содержащей катализатор АОС. Предпочтительно кислородсодержащий газ, вводимый в систему, не содержит или по существу не содержит аммиака или любого его предшественника, такого как мочевина.

При определенных состояниях выхлопных газов, производимых двигателями конкретного типа, катализатор АОС может состоять только из мелкопористого молекулярного сита, содержащего, по меньшей мере, один переходный металл. Такой катализатор можно применять, например, после катализатора TWC в конфигурации системы для уменьшения эмиссии бензинового двигателя или стационарного дизельного двигателя. В таком варианте осуществления изобретения, мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл, может находиться в форме первого каталитического слоя. При других состояниях выхлопных газов, производимых двигателями других типов, катализатор АОС может дополнительно включать в себя другой тип катализатора. Например, по меньшей мере, в одном из вариантов осуществления изобретения катализатор АОС может дополнительно включать в себя второй каталитический слой, содержащий металл платиновой группы (PGM), так чтобы первый каталитический слой был расположен поверх второго каталитического слоя по отношению к потоку выхлопных газов через катализатор или после катализатора. При такой конфигурации выхлопные газы перед тем, как контактировать со вторым каталитическим слоем, контактируют с первым каталитическим слоем. Например, два катализатора могут проходить по всей длине монолитной подложки со вторым каталитическим слоем, расположенным ниже первого каталитического слоя. Альтернативно два катализатора могут быть расположены друг за другом с первым катализатором, расположенным перед вторым каталитическим слоем. В еще одном варианте осуществления изобретения первый и второй каталитические слои могут перекрываться, например, приблизительно на 25%, приблизительно на 50% или приблизительно на 75% длины, по меньшей мере, одного из слоев.

Такой многослойный катализатор АОС можно использовать, например, в стационарных двигателях, работающих на природном газе. Известно, что стационарные двигатели, работающие на природном газе, работают в обогащенных режимах, и второй каталитический слой, содержащий PGM, можно использовать для окисления моноксида углерода (СО) без окисления NH3 до NOx. Такой многослойный катализатор обычно упоминается как катализатор окисления остаточного аммиака (ASC), поскольку он содержит нижний каталитический слой на основе PGM и катализатор для селективного окисления NH3 в виде верхнего слоя. В такой конфигурации для селективного окисления NH3 до N2 применяется достаточное количество верхнего каталитического слоя, чтобы не было проскока NH3 или приемлемое количество NH3 достигало нижнего каталитического слоя на основе PGM, чтобы вызвать переокисление с образованием NOx. По меньшей мере, в одном из вариантов осуществления настоящего изобретения отношение верхнего каталитического слоя к нижнему каталитическому слою катализатора составляет приблизительно от 0,5:1 до приблизительно 10:1, и более предпочтительно приблизительно от 2:1 до приблизительно 7:1.

Как будет понятно специалисту в данной области техники, такие многослойные катализаторы могут иметь другие конфигурации и могут использоваться в многочисленных областях. Например, когда вторая подложка, содержащая катализатор АОС, имеет входной конец, выходной конец, протяженность между входным концом и выходным концом, элементы типа стенок, тянущиеся по всей длине, и множество каналов, ограниченных элементами типа стенок, многослойный катализатор АОС может быть расположен на элементах типа стенок. Примеры подложек включают в себя монолитные подложки с пористой структурой и сквозными каналами и монолитные подложки с пористой структурой и фильтрующей стенкой. Металл платиновой группы может представлять собой, например, рутений (Ru), родий (Rh), палладий (Pd), рений (Re), иридий (Ir), платину (Pt) и их смеси. Можно применять обычные носители, например, такие как оксид алюминия, диоксид циркония, диоксид церия и т.д.

Согласно еще одному варианту осуществления настоящего изобретения способ уменьшения выбросов аммиака (NH3) содержит: введение кислородсодержащего газа в выхлопные газы, содержащие NH3 и имеющие значение параметра лямбда ·1, чтобы обеспечить газовый поток, обогащенный кислородом; и воздействие на газовый поток, обогащенный кислородом, катализатора окисления NH3, содержащего, по меньшей мере, одно мелкопористое молекулярное сито, содержащее, по меньшей мере, один переходный металл, для селективного окисления, по меньшей мере, части NH3 до N2. В еще одном варианте осуществления настоящего изобретения способ дополнительно содержит перед стадией введения кислородсодержащего газа стадию: воздействия на выхлопные газы, получаемые от сжигания богатых топливных смесей, тройного катализатора для конверсии оксидов азота (NOx), углеводородов (НС) и моноксида углерода (СО) с получением газового потока, содержащего NH3 и имеющего значение параметра лямбда ·1. Кислородсодержащий газ можно вводить для получения газового потока, обогащенного кислородом, с отношением O2:NH3, равным, по меньшей мере, приблизительно 1:1, предпочтительно приблизительно от 2:1 до приблизительно 1:1. По меньшей мере, в одном из вариантов осуществления изобретения кислородсодержащий газ, такой как окружающий воздух, содержит, по меньшей мере, 0,1% кислорода. Стадия воздействия предпочтительно появляется, когда выхлопные газы от сжигания богатых топливных смесей находятся при температуре, по меньшей мере, приблизительно 350°C, предпочтительно в диапазоне приблизительно от 400 до 650°C. Кислородсодержащий газ вдувают по нормам, достаточным, чтобы обеспечить, по меньшей мере, минимальное количество кислорода для селективного окисления NH3 до N2, для уменьшения количества NH3 до требуемого уровня. При этом количество вводимого кислорода предпочтительно создает газовый поток, обогащенный кислородом, с отношением O2:NH3, равным, по меньшей мере, приблизительно 1:1, предпочтительно приблизительно от 2:1 до приблизительно 1:1, и значением параметра лямбда, превышающем 1.

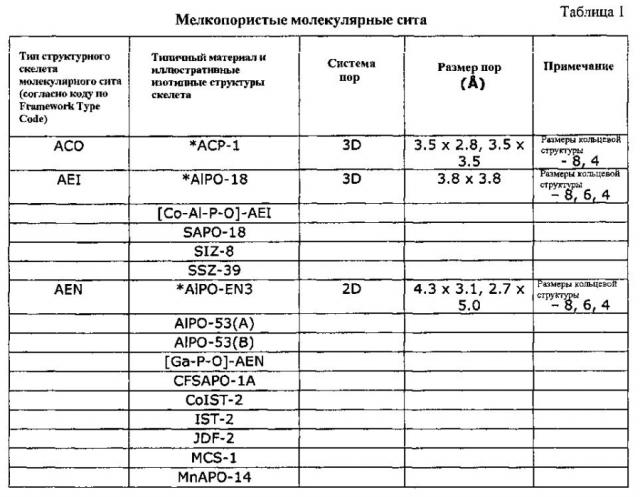

Следует принимать во внимание, что при описании молекулярного сита с помощью кода его структурного скелета (Framework Type Codes, FTC), подразумевается, что такой код включает в себя "типичный материал" и все возможные материалы изотипной структуры, определяемые такими кодами FTC. ("Типичный материал" представляет собой разновидность материала, впервые используемую для установления типа структурного скелета.) Дана ссылка на таблицу 1, в которой перечислен ряд иллюстративных материалов молекулярных сит для применения в настоящем изобретении. Во избежание неправильных толкований, если не оговорено иначе, молекулярное сито, упомянутое здесь, например, под названием "шабазит", относится к материалу молекулярного сита как таковому (в данном примере к встречающемуся в природе типичному материалу шабазит) и не относится к какому-либо другому материалу, обозначаемому кодом структурного скелета (Framework Type Code), к которому отдельное молекулярное сито может принадлежать, например, к какому-то другому материалу изотипного структурного скелета.

Различие между типичными материалами молекулярных сит, такими как встречающийся в природе (то есть минерал) шабазит, и изотипами в пределах одинакового кода структурного скелета не только условное, но и отражает различия свойств между материа