Способ получения огнестойкого и термостойкого продукта из стекловолокна и соответствующее устройство

Иллюстрации

Показать всеИзобретение относится к термостойким продуктам из стекловолокна. Предложен способ получения продукта из стекловолокна путем получения первой смеси, содержащей сухие устойчивые к плавлению нитевидные волокна стекловолокна, огнезащитный раствор и загуститель; получения второй смеси, содержащей первую смесь и связующий агент, причем первая смесь и связующий агент выполнены с возможностью образования расширяющейся пены; и нанесения второй смеси на поверхность перед образованием второй смесью расширяющейся пены. Также предложен способ получения продукта из стекловолокна путем добавления загустителя к огнезащитному раствору с получением первой смеси; добавления отверждающего агента к первой смеси с получением второй смеси и добавления сухих устойчивых к плавлению нитевидных волокон стекловолокна ко второй смеси с получением пастообразной смеси. Техническим результатом изобретения является создание способа для нанесения равномерного и стойкого огнезащитного вещества на продукт на основе стекловолокна. 2 н. и 23 з.п. ф-лы, 3 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Область техники

Аспекты настоящего изобретения относятся к способам получения улучшенных продуктов из стекловолокна, и более конкретно к способу получения устойчивого к плавлению или иным образом термостойкого продукта из стекловолокна и к соответствующему устройству.

Уровень техники

Иногда может быть желательно, чтобы конкретные продукты на основе стекловолокна проявляли устойчивость к нагреванию, как, например, в результате случайного пожара, в дополнение к огнестойкости. В некоторых случаях на такой изолирующий продукт на основе стекловолокна после получения может быть нанесен огнезащитный продукт для придания некоторых огнестойких свойств. То есть, например, полученный изоляционный продукт на основе нитевидных волокон стекловолокна может быть подвергнут поверхностной обработке, например, жидким огнезащитным веществом, нанесенным на него для того, чтобы обработанный продукт проявлял по меньшей мере некоторую огнестойкость. Тем не менее, такие изоляционные продукты на основе стекловолокна, применяемые, например, в строительстве зданий, могут состоять из нитевидных волокон стекловолокна, которые могут иметь тенденцию плавиться в присутствии избытка тепла. Таким образом, в то время как обработка полученного изоляционного продукта на основе стекловолокна, в частности жидким огнезащитным веществом, может быть в какой-то степени эффективна для огнестойкости, может быть трудным или неэффективным достигнуть равномерной и стойкой обработки продукта для придания огнестойкости, и такая обработка не обязательно делает продукт тепло/жаростойким. В частности, результатом некоторых способов обработки для придания огнестойкости с нанесением жидкого огнезащитного вещества на полученный изоляционный продукт на основе стекловолокна может быть неравномерное или нестойкое покрытие продукта огнезащитным веществом с незначительным улучшением характеристик тепло/жаростойкости. В этих случаях продукт из стекловолокна может представлять угрозу в случае пожара, для замедления которого или для обеспечения некоторой устойчивости к жару и/или пламени предназначен продукт. Кроме того, такие способы обработки не обязательно могут быть эффективными с точки зрения нанесения огнезащитного вещества на продукт на основе стекловолокна, могут не включать обеспечение захвата или утилизации избыточных порций огнезащитного продукта и могут не иметь возможности предотвратить или ограничить потери огнезащитного продукта, обусловленные, например, испарительными процессами. Таким образом, существует потребность в разработке способа и соответствующего устройства для равномерного и стойкого нанесения огнезащитного вещества, в частности жидкого огнезащитного вещества, к продукту на основе нитевидных волокон стекловолокна. В некоторых случаях может быть желательным изготовить составной продукт из стекловолокна, имеющий улучшенные характеристики и физические свойства по сравнению с существующим продуктом из стекловолокна или обычными продуктами, используемыми в тех же или аналогичных целях, а также обеспечивающий повышенный уровень устойчивости к жару и/или огню. В некоторых случаях также может быть желательным иметь способ получения продукта на основе стекловолокна с возможностью захвата избыточного огнезащитного вещества и утилизации захваченного избытка в ходе последующих производственных циклов продукта из стекловолокна, где избыток захватывается в жидкой форме или в других формах, таких как пары.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Вышеуказанные и другие потребности удовлетворяются благодаря аспектам настоящего изобретения, где один из таких аспектов относится к способу получения продукта из стекловолокна. Такой способ включает получение первой смеси, содержащей сухие устойчивые к плавлению нитевидные волокна стекловолокна, огнезащитный раствор и загуститель; получение второй смеси, содержащей первую смесь и связующий агент, причем первая смесь и связующий агент выполнены с возможностью образования расширяющейся пены; и нанесение второй смеси на поверхность перед образованием второй смесью расширяющейся пены.

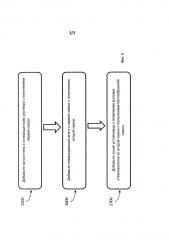

Еще один аспект настоящего изобретения относится к способу получения продукта из стекловолокна. Такой способ включает добавление загустителя к огнезащитному раствору с образованием первой смеси; добавление отверждающего агента к первой смеси с образованием второй смеси и добавление сухих устойчивых к плавлению нитевидных волокон стекловолокна ко второй смеси с образованием пастообразной смеси.

В некоторых аспектах огнезащитный раствор может представлять собой водный огнезащитный раствор. Может быть предпочтительным, чтобы огнезащитный раствор был нетоксичным, и/или имел нейтральный рН, и/или был гипоаллергенным, и/или имел любое количество других желаемых свойств. В некоторых аспектах, огнезащитный раствор может включать любое одно или более из следующих соединений: соединения фосфора, соединения хлора, соединения фтора, соединения сурьмы, галогенсодержащие соединения, неорганический гидрат, соединения брома, гидроксид магния, гидромагнезит, триоксид сурьмы, соли фосфония, фосфат аммония, диаммонийфосфат, бромистый метил, йодистый метил, бромхлордифторметан, дибромтетрафторэтан, дибромдифторметан, четыреххлористый углерод, карбамид-бикарбонат калия и их комбинации.

В других аспектах, загуститель может содержать гуаровую смолу и/или другой подходящий материал. Отверждающий агент может содержать жидкий полиуретан, акриловую смолу и/или другой подходящий материал. Отверждающий агент может содержать жидкий полиуретановый, акриловый и/или другой подходящий материал.

Соответствующие устройства, выполненные, расположенные и/или приспособленные для выполнения различных аспектов способа согласно настоящему изобретению, также описаны в настоящем документе.

Аспекты настоящего изобретения, таким образом, удовлетворяют выявленные потребности и обеспечивают другие преимущества, изложенные в настоящем документе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь, когда изобретение описано в общих чертах, сделаем ссылку на приложенные чертежи, которые не обязательно выполнены в масштабе, и в которых:

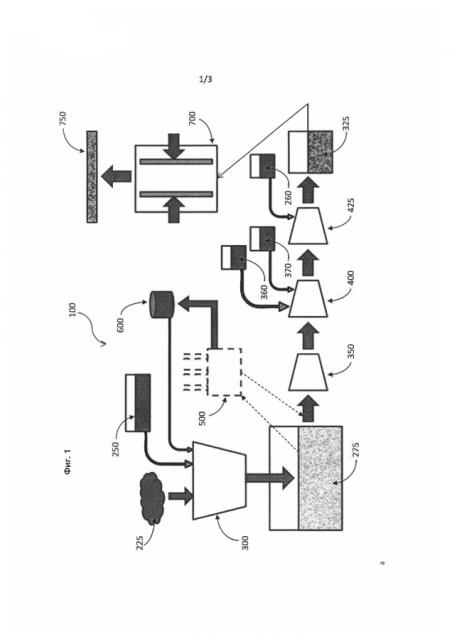

ФИГ. 1 схематически иллюстрирует устройство для получения продукта из стекловолокна в соответствии с одним из аспектов настоящего изобретения;

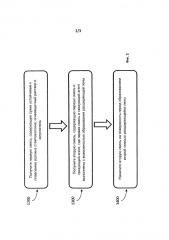

ФИГ. 2 схематически иллюстрирует способ получения продукта из стекловолокна в соответствии с одним из аспектов настоящего изобретения;

ФИГ. 3 схематически иллюстрирует способ получения продукта из стекловолокна в соответствии с другим аспектом настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение теперь будет описано более подробно со ссылкой на прилагаемые чертежи, на которых показаны некоторые, но не все аспекты изобретения. В самом деле, изобретение может быть реализовано во многих различных вариантах и не должно быть истолковано как ограниченное аспектами, изложенными в настоящем документе; скорее, эти аспекты приведены, чтобы это изобретение удовлетворяло требованиям законодательства. Одинаковые номера относятся к одинаковым элементам.

Аспекты настоящего изобретения в целом относятся к устройствам и способам для получения устойчивого к воспламенению (огнестойкого) и/или устойчивого к плавлению (термостойкого) продукта из нитевидных волокон стекловолокна. Как обсуждалось ранее, возможные ограничения в обработке полученных продуктов из нитевидных волокон стекловолокна, таких как изоляция на основе стекловолокна или листовой продукции для огнестойкости, в частности, жидким огнезащитным материалом, включают трудности в достижении равномерной и последовательной обработки этого продукта из стекловолокна, а также трудности в достижении тепло/термостойкости полученного продукта. То есть результатом некоторых процессов обработки поверхности для придания огнестойкости может быть неравномерное, неоднородное или иным образом непостоянное или неполное нанесение огнезащитного материала на продукт из стекловолокна. В этих случаях такая неравномерная обработка поверхности может привести к различным степеням огнестойкости обработанного продукта из стекловолокна, который может, в свою очередь, стать угрозой в случае пожара, для замедления которого или для сопротивления которому продукт предназначен. Кроме того, такие обработки поверхности огнезащитным материалом могут оказывать незначительное влияние на общее сопротивление полученного продукта теплу/жару.

Согласно одному аспекту настоящего изобретения нитевидные волокна стекловолокна, огнезащитный раствор и загуститель (см., например, блок 1200 на фиг. 2) могут быть объединены для получения первой смеси, имеющей форму суспензии. В этой форме первая смесь может быть относительно стабильной и может оставаться в виде суспензии в течение неопределенного периода времени. Когда связующий агент добавляют к первой смеси (см., например, блок 1300 на фиг. 2) с образованием второй смеси, происходит реакция между первой смесью и связующим агентом с получением второй смеси в виде вспененного материала, в некоторых случаях материала из расширяющейся пены. Вспененный материал затем отверждается до твердого материала с различной твердостью в зависимости, например, от величины расширения вспененного материала при получении второй смеси. Величина расширения второй смеси с образованием вспененного материала может зависеть от одного или нескольких факторов, таких как, например, средняя длина нитевидных волокон стекловолокна. Например, в одном из аспектов, относительно большая средняя длина нитевидных волокон стекловолокна может снизить величину расширения вспененного материала, в то время как относительно меньшая средняя длина нитевидных волокон стекловолокна (полученных, например, путем нарезки, помола или измельчения относительно длинных нитевидных волокон стекловолокна) может увеличить величину расширения вспененного материала. В других случаях, изменение средней длины нитевидных волокон стекловолокна может влиять на плотность вспененного материала по аналогии с величиной расширения. Поскольку вторая смесь отверждается с образованием вспененного материала, вторая смесь может быть нанесена на поверхность до второй смеси или соразмерно с ней для получения расширяющегося вспененного материала, и, в любом случае, до отверждения второй смеси с образованием вспененного материала (см., например, блок 1400 на фиг. 2). Таким образом, нанесенная вторая смесь может затвердеть на выбранной поверхности, например, в качестве защитного покрытия, которое может быть устойчивым к теплу, огню и/или воспламенению и/или может служить в качестве теплового барьера для покрытой поверхности. Специалисту в данной области будет понятно, что вторая смесь может быть нанесена на поверхность многими различными способами, такими как, например, распыление, нанесение кистью или затирка.

Средняя длина нитевидных волокон стекловолокна может варьироваться. Такие нитевидные волокна стекловолокна могут состоять из, например, Е-стекла (то есть алюмо-боросиликатного стекла с содержанием щелочных оксидов менее чем примерно 1% масс./масс.), А-стекла (то есть щелочно-известкового стекла, с небольшим содержанием или практически без оксида бора), E-CR-стекла (то есть алюмо-известкового силиката с содержанием щелочных оксидов менее 1% масс./масс.), С-стекла (то есть щелочно-силикатного стекла с высоким содержанием оксида бора), D-стекла (то есть боросиликатного стекла), R-стекла (то есть, алюмосиликатного стекла без MgO и СаО) и/или S-стекла (то есть алюмосиликатного стекла без СаО, но с высоким содержанием MgO). Такие нитевидные волокна стекловолокна могут быть получены, например, с использованием метода прямой плавки или процесса переплавки стеклянных шариков, в котором массу стеклянного материала расплавляют и затем экструдируют через соответствующие фильеры или сопла. При производстве непрерывного волокна на вытягиваемые волокна, прежде чем они будут намотаны, может быть нанесен замасливатель. При производстве штапельного волокна стеклянный материал может быть или продут теплом или паром после выхода из формовочной машины. Например, в роторной стеклоформующей машине расплавленное стекло поступает на вращающийся аппарат для намотки и за счет центробежной силы выбрасывается горизонтально/вбок наружу, где воздушные струи могут давить на стекло вертикально вниз. В некоторых случаях на полученные нити стекловолокна может быть нанесено связующее вещество, и полученный в результате стекловолокнистый мат может быть вакуумирован на сите, и связующее вещество может быть затем отверждено в печи для получения целостного мата. Как таковые, нитевидные волокна стекловолокна, используемые здесь, могут значительно различаться по отношению к их применимости к описанному способу. Специалисту в данной области будет понятно, что среднюю длину нитевидных волокон стекловолокна можно контролировать или иным образом определять различными способами, как, например, путем рубки, помола, измельчения и/или любыми другие действиями, механическими или иными, которые могут применяться к относительно длинным нитевидным волокнам стекловолокна для образования относительно коротких нитевидных волокон стекловолокна.

В некоторых аспектах нитевидные волокна стекловолокна могут изначально подвергаться взаимодействию с тем же самым или другим огнезащитным раствором до объединения в первую смесь/суспензию. Более конкретно, сначала может быть получена увлажненная масса, содержащая нитевидные волокна стекловолокна и огнестойкий раствор. В некоторых случаях увлажненная масса включает исключительно нитевидные волокна стекловолокна, подвергшиеся взаимодействию с огнестойким раствором. Увлажненная масса может быть получена таким образом, что содержание твердых веществ в огнестойком растворе по существу равномерно и полностью диспергировано внутри него. В некоторых случаях огнестойкий раствор может по существу покрывать каждое из нитевидных волокон стекловолокна, где покрытие содержит по меньшей мере некоторые из твердых веществ, содержащихся в огнестойком растворе. Увлажненная смесь может затем быть осушена, например, путем нагрева или другого подходящего процесса сушки, для получения сухих устойчивых к плавлению нитевидных волокон стекловолокна. Сухим нитевидным волокнам стекловолокна может быть придана устойчивость к плавлению путем покрытия полученных волокон стекловолокна отдельными твердыми компонентами огнестойкого раствора, остающегося на волокнах стекловолокна после нагрева/отверждения и/или сушки, и/или связывания таких твердых компонентов на открытых поверхностях волокон стекловолокна. В таких случаях твердое покрытие может образовывать изолирующий барьер, способный рассеивать падающее тепло (то есть обеспечивать устойчивость волокон стекловолокна к теплу/жару/плавлению), а также сопротивляться воспламенению от падающего пламени (то есть обеспечивать устойчивость волокон стекловолокна к воспламенению/огню/пламени).

Исходя из этого, в соответствии с некоторыми аспектами, сухие устойчивые к плавлению нитевидные волокна стекловолокна могут быть реализованы в качестве конечного продукта из стекловолокна. Например, сухие устойчивые к плавлению нитевидные волокна стекловолокна могут быть использованы в качестве заливной изоляции или изоляционных листов в форме кирпича или рулона. В других аспектах, такие “предварительно обработанные” нитевидные волокна стекловолокна могут быть обработаны, как это необходимо или желательно, тем же или аналогичным образом, как описано выше в данном документе для приготовления предварительно обработанных нитевидных волокон стекловолокна определенной средней длины. Специалисту в данной области техники будет понятно, однако, что “средняя длина” нитевидных волокон стекловолокна, описанная здесь, не обязательно требует относительно небольшого или узкого диапазона длин волокон. То есть средняя длина волокон стекловолокна, используемая здесь, предназначена только для общего ознакомления и не исключает эффективности методов и устройств в данном документе, если применяется относительно большой диапазон длин нитевидных волокон стекловолокна.

Кроме того, в некоторых случаях волокна стекловолокна, применяемые для получения конечного продукта из стекловолокна, могут состоять исключительно или по существу исключительно из нитевидных волокон стекловолокна типа описанных в настоящем документе (то есть за исключением всех материалов, отличных от таких нитевидных волокон стекловолокна). Специалисту в данной области техники будет понятно из настоящего описания, однако, что в некоторых аспектах загрязняющие вещества, содержащиеся в разумных пределах в нитевидных волокнах стекловолокна, вероятно, будут оказывать небольшое, если вообще оказывать, вредное воздействие по отношению к конечному полученному продукту из стекловолокна. Таким образом, способ/устройство для удаления примесей может не обязательно рассматриваться (например, для нитевидных волокон стекловолокна), но могут быть включены для выполнения такого удаления примесей, если возникнет необходимость или желание получения продукта из стекловолокна без примесей.

В некоторых аспектах огнезащитный раствор, используемый для предварительной обработки нитевидных волокон стекловолокна и/или образования первой смеси (суспензии) с нитевидными волокнами стекловолокна, может включать, например, одно или более из следующих соединений: соединения фосфора, соединения хлора, соединения фтора, соединения сурьмы, галогенсодержащие соединения, неорганический гидрат, соединения брома, гидроксид магния, гидромагнезит, триоксид сурьмы, соли фосфония, фосфат аммония, диаммонийфосфат, бромистый метил, йодистый метил, бромхлордифторметан, дибромтетрафторэтан, дибромдифторметан, четыреххлористый углерод, карбамид-бикарбонат калия и их комбинации. В связи с этим, специалисту в данной области техники будет понятно, что различные огнезащитные или огнестойкие вещества, известные в настоящее время или разработанные или открытые в дальнейшем, в форме раствора, могут быть применимы к описанным здесь способам и аппаратам в рамках настоящего изобретения.

В конкретных аспектах, огнезащитный раствор может представлять собой водный огнезащитный раствор. Может быть предпочтительным, чтобы огнезащитный раствор был нетоксичным, и/или имел нейтральный pH, и/или был гипоаллергенным, и/или имел любое количество других желательных свойств, затрагивающих безопасность людей/животных и/или окружающей среды при сохранении необходимой эффективности как при внедрении, так и при воздействии на нитевидные волокна стекловолокна и/или на продукт из стекловолокна тепла и/или пламени. В некоторых аспектах огнезащитный раствор может включать компонент, который, в отдельности, не обязательно проявляет одно или более из описанных ранее предпочтительных или желательных свойств. Тем не менее, специалистам в данной области техники будет понятно, что другие различные компоненты огнезащитного раствора могут взаимодействовать с указанным компонентом таким образом, чтобы нейтрализовать, свести к минимуму или исключить химически или иным образом непредпочтительные или нежелательные свойства указанного компонента таким образом, чтобы в целом огнезащитный раствор демонстрировал одно или более из предпочтительных или желательных свойств.

В некоторых аспектах загуститель может содержать, например, гуаровую смолу, кукурузный крахмал и/или любой другой подходящий материал, способный индуцировать загущающее воздействие на суспензию первой смеси нитевидных волокон стекловолокна и огнезащитного раствора.

В других аспектах связующий агент может включать один из материалов смолы и адгезионный материал. В конкретных случаях связующий агент может включать метилендифенилдиизоцианат (МДИ). Тем не менее, специалистам в данной области техники будет понятно, что связующий агент 260 может значительно изменяться, в зависимости от обстоятельств, и может содержать другие подходящие материалы, такие как, например, формальдегид мочевины (ФМ) или фенолформальдегидную смолу (ФФС).

После получения второй смеси расширяющаяся/способная к расширению пена может наноситься на поверхность, содержащую первый облицовочный элемент. Такой первый облицовочный элемент может включать, например, крафт-бумагу, облицовочную бумагу, фольгу, лист древесноволокнистой плиты средней плотности (МДФ), лист плиты с ориентированной стружкой (ОСП), лист ДСП, металлический лист или любой другой подходящий листовой элемент или их комбинации. При необходимости, связующий материал, такой как, например, адгезив или эпоксидная смола, может быть нанесен на облицовочный элемент, перед нанесением второй смеси, чтобы способствовать адгезии между ними. В других аспектах второй облицовочный элемент может быть также расположен на второй смеси таким образом, чтобы вторая смесь располагалась между первым и вторым облицовочными элементами, где второй облицовочный элемент может быть таким же, как первый облицовочный элемент или отличным от него.

В случаях, когда один из первых и вторых облицовочных элементов содержит облицовочную бумагу или крафт-бумагу (или любую другую “бумагу”, содержащую целлюлозные волокна), бумага может состоять из целлюлозных волокон и “предварительно обработанных” нитевидных волокон стекловолокна, как описано ранее. В особых случаях предварительно обработанные нитевидные волокна стекловолокна могут быть объединены с волокнами целлюлозы в процессе получения бумаги, как будет понятно специалистам в данной области. В других случаях огнезащитный раствор может быть введен в смесь целлюлозных волокон и нитевидных волокон стекловолокна во время процесса получения бумаги, вместо или в дополнение к использованию предварительно обработанных нитевидных волокон стекловолокна. Количество включенных в бумагу нитевидных волокон стекловолокна может составлять от примерно 5% до примерно 50% по массе. Включение нитевидных волокон стекловолокна может, например, повысить прочность на растяжение и/или на разрыв бумажного продукта. В некоторых случаях, однако, включение предварительно обработанных нитевидных волокон стекловолокна и/или нанесение огнезащитного раствора в процессе получения бумаги может способствовать улучшению механических свойств полученной бумаги. Кроме того, включение огнезащитного раствора в получение бумажного продукта может дополнительно способствовать большей стойкости продукта из нитевидных волокон стекловолокна к воспламенению/огню и/или теплу/жару при нанесении на расширяющуюся пену в качестве первого или второго облицовочного материала. Конечно, специалисту в данной области будет понятно, что бумажный продукт, содержащий нитевидные волокна стекловолокна, может сам по себе быть реализован как автономный устойчивый к воспламенению/огню и/или термо/жаростойкий продукт, если это необходимо или желательно.

Полученная с первым и/или вторым облицовочным материалом сборная конструкция, содержащая вспененный материал, может быть дополнительно выровнена для получения листа обычной толщины. Такое выравнивание может быть достигнуто, например, с применением прессующего вала или другого подходящего способа механической обработки. После выравнивания полученный в результате лист, имеющий вспененный материал на первом облицовочном элементе или и на первом и на втором облицовочном элементе и связанный с ними, может быть использован, например, в качестве замены для стеновых панелей из традиционного гипсокартона.

С учетом предыдущего, один из аспектов настоящего изобретения может включать устройство для получения устойчивого к воспламенению/огню и/или термо/жаростойкого продукта из нитевидных волокон стекловолокна, такое устройство указано как элемент 100 на фиг. 1. Такое устройство 100 может включать, например, первое смешивающее устройство 300, выполнено с возможностью получения увлажненной смеси 275 из нитевидных волокон стекловолокна 225 и первого огнезащитного раствора 250 таким образом, что смачивающая смесь 275 содержит по существу равномерно и полностью диспергированные в ней твердые вещества первого огнезащитного раствора 250. Первое устройство обработки 500 также может быть предусмотрено для удаления жидкости из увлажненной смеси с получением сухих обработанных нитевидных волокон стекловолокна. Второе устройство обработки 350 может быть выполнено с возможностью приема сухих обработанных нитевидных волокон стекловолокна и/или, в некоторых случаях, необработанных нитевидных волокон стекловолокна. Второе устройство обработки 350 может быть дополнительно выполнено с возможностью обработки нитевидных волокон стекловолокна для приведения нитевидных волокон стекловолокна к желаемой средней длине. Второе смешивающее устройство 400 выполнено с возможностью получения когезионной смеси из обработанных нитевидных волокон стекловолокна, второго огнезащитного раствора 360 и загустителя 370. В некоторых случаях когезионная смесь может быть направлена на третье смешивающее устройство 425, выполнено с возможностью добавления к ней связующего вещества 260, в котором конечная активированная смесь 325 может быть затем направлена на формующее устройство 700 для приложения к ней одного или более облицовочных элементов и/или выравнивания конечного полученного продукта из стекловолокна 750, содержащего расширившийся вспененный материал.

При получении увлажненной смеси 275 первое смешивающее устройство 300 может быть выполнено с возможностью насыщения по существу нитевидных волокон стекловолокна 225 первым огнезащитным раствором 250, где первый огнезащитный раствор 250 имеет первую концентрацию содержащихся в нем конкретных твердых веществ, и/или первое смешивающее устройство 300 может быть выполнено с возможностью образования суспензии из нитевидных волокон стекловолокна 225 и первого огнезащитного раствора 250. В некоторых случаях первое смешивающее устройство 300 также может быть выполнено с возможностью добавления воды и/или другой соответствующей жидкости или химического вещества к нитевидным волокнам стекловолокна 225 и первому огнезащитному раствору 250 для образования суспензии.

Специалисту в данной области будет понятно, что огнезащитный раствор (первый или второй огнезащитный раствор, как указано здесь) может быть получен путем добавления твердого огнезащитного продукта в жидкость (то есть воду) или другое химическое вещество, смешанное с нитевидными волокнами стекловолокна, таким образом, что твердый огнезащитный продукт образует раствор с жидкостью или другим химическим веществом, содержащим суспензию нитевидных волокон стекловолокна 225. В других случаях раствор, образованный из твердого огнезащитного продукта и жидкости или другого химического вещества может быть использован для получения увлажненной смеси 275 с нитевидными волокнами стекловолокна 225. В некоторых аспектах первое смешивающее устройство 300 может быть выполнено с возможностью перемешивания суспензии или увлажненной смеси таким образом, чтобы по существу равномерно распределить в ней огнезащитный раствор. В других аспектах первое смешивающее устройство 300 может быть выполнено с возможностью управления увлажненной смесью 275, таким образом, что содержащиеся в огнезащитном растворе твердые вещества по существу равномерно и полностью диспергированы в увлажненной смеси. Первое смешивающее устройство 300 может представлять собой любую машину, подходящую для получения увлажненной смеси и/или суспензии из нитевидных волокон стекловолокна и огнезащитного раствора различными обсуждаемыми свойствами.

В другом аспекте первое смешивающее устройство 300 может в некоторых случаях подвергаться взаимодействию с огнезащитным раствором таким образом, чтобы огнезащитный раствор по существу покрывал каждое из нитевидных волокон стекловолокна. В еще одном аспекте сам огнезащитный раствор может быть приготовлен таким образом, чтобы по существу покрывать каждое из нитевидных волокон стекловолокна при взаимодействии с ними. В таких случаях, огнезащитный раствор может взаимодействовать с нитевидными волокнами стекловолокна, например, таким образом, что огнезащитный раствор или его компонент протравливает открытые поверхности стекловолокна, чтобы способствовать и/или облегчать связывание отдельных твердых компонентов огнезащитного раствора с открытыми поверхностями волокон стекловолокна и/или получение покрытия на открытых поверхностях.

В некоторых конкретных аспектах для облегчения взаимодействия между огнезащитным раствором и волокнами стекловолокна может быть предусмотрено устройство обработки 500 для удаления жидкости из увлажненной смеси 275 и образования сухих устойчивых к плавлению нитевидных волокон стекловолокна. Устройство обработки 500, такое как сушильный аппарат, таким образом, может быть предложено, как необходимо, и, как будет понятно специалистам в данной области, для обработки увлажненной смеси 275 в целях образования сухих устойчивых к плавлению нитевидных волокон стекловолокна. Согласно одному аспекту устройство обработки 500 может быть выполнено с возможностью нагрева увлажненной смеси 275, например с помощью нагретого воздуха (то есть воздуха, нагретого сжигаемым природным газом или другим подходящим источником топлива) или с помощью любого из множества способов нагрева/удаления жидкости/сушки, таких как, например, СВЧ или инфракрасный способ сушки, что будет понятно специалистам в данной области.

В тех случаях, когда первое смешивающее устройство 300 выполнено с возможностью образования суспензии из нитевидных волокон стекловолокна и огнезащитного раствора, устройство обработки 500 может быть выполнено с возможностью обезвоживания суспензии перед сушкой обезвоженной суспензии для образования сухих устойчивых к плавлению нитевидных волокон стекловолокна. Такой процесс обезвоживания может быть осуществлен, например, с помощью соответствующим образом модифицированной длинносеточной бумагоделательной машины или другим подходящим способом, как будет понятно специалисту в данной области. Суспензию также можно обезвоживать, например, с помощью двухсеточного формующего устройства и/или соответствующих рассеивающих устройств. Кроме того, как описано выше, для того, чтобы высушить обезвоженную суспензию, устройство обработки 500 может быть выполнено с возможностью нагрева увлажненной смеси, например, с помощью нагретого воздуха (то есть воздуха, нагретого сжигаемым природным газом или другим подходящим источником топлива) или с помощью любого из множества способов нагрева/удаления жидкости/сушки, таких как, например, СВЧ или инфракрасный способ сушки, что будет понятно специалистам в данной области. Специалисту в данной области техники также будет понятно, что устройство обработки 500 может быть выполнено многими различными способами. Например, соответствующим образом выполненное рассеивающее устройство может быть выполнено с возможностью приема суспензии, где рассеивающее устройство может включать множество перфораций. После размещения на рассеивающем устройстве суспензия может контактировать с противоположным валиком, который также может быть перфорирован. Перфорации могут служить для обезвоживания суспензии, в то время как валик и/или рассеивающее устройство может быть нагрет для обеспечения сушки обезвоженной суспензии. В других случаях устройство обработки 500 может включать в себя, например, пресс, выполненный с возможностью приложения давления к суспензии для вытеснения ее жидкой части.

В некоторых аспектах устройство 100 может также включать в себя устройство восстановления 600, выполненное с возможностью восстановления избытка огнезащитного раствора, в форме жидкости или в виде пара, после удаления жидкости и/или сушки увлажненной смеси 275 на устройстве обработки 500. В некоторых случаях устройство восстановления 600 может быть также выполнено с возможностью подключения первого смешивающего устройства 300 для выполнения восстановления избытка огнезащитного раствора. То есть устройство восстановления 600 может быть выполнено с возможностью направления восстановленного избытка огнезащитного раствора, удаленного из увлажненной смеси при удалении из нее жидкости с помощью устройства обработки 500, в смесительном устройстве 300, например в замкнутом процессе переработки огнезащитного раствора. После восстановления избыточных частей, в том числе жидкостей и паров, устройством восстановления 600, регенерированный избыток огнезащитного раствора может быть процежен, отфильтрован, или иным образом очищен, а затем вновь введен в первое смешивающее устройство 300 для получения последующих порций увлажненной смеси 275 таким образом, чтобы по существу или полностью предотвратить выход огнезащитного раствора из устройства 100 в виде отходов.

Второе устройство обработки 350 может быть выполнено с возможностью приема сухих обработанных нитевидных волокон стекловолокна и/или, в некоторых случаях, необработанных нитевидных волокон стекловолокна. То есть описанный способ, обсуждаемый далее, может быть выполнен с возможностью использования нитевидных волокон стекловолокна, “предварительно обработанных” огнезащитным раствором, необработанных нитевидных волокон стекловолокна, или их комбинаций. Таким образом, в некоторых аспектах можно обходиться без первого смешивающего устройства 300 / устройства обработки 500, в частности, при использовании необработанных нитевидных волокон стекловолокна. Второе устройство обработки 350 может быть дополнительно выполнено с возможностью обработки нитевидных волокон стекловолокна для приведения нитевидных волокон стекловолокна к желаемой средней длине. Если необходимо или желательно, второе устройство обработки 350 может быть выполнено с возможностью, например, рубки, помола, измельчения или иных манипуляций с сухими нитевидными волокнами стекловолокна, обработанными огнезащитным раствором или необработанными, для уменьшения нитевидных волокон стекловолокна, имеющих относительно большую среднюю длину волокон до нитевидных волокон стекловолокна, имеющих относительно меньшую среднюю длину волокон. В некоторых аспектах второе устройство обработки 350 может не быть необходимым, если нитевидные волокна стекловолокна изначально поставляются с необходимой или желательной средней длиной волокон.

Второе смешивающее устройство 400 может затем быть выполнено с возможностью получения когезионной смеси из обработанных нитевидных волокон стекловолокна (обработанных вторым устройством обработки 350), второго огнезащитного раствора 360 и загустителя 370. Второй огнезащитный раствор может быть таким же, как первый огнезащитный раствор или отличаться от него. Если второй огнезащитный раствор отличается от первого огнезащитного раствора, для второго огнезащитного раствора может быть предпочтительным повышать огнезащитные свойства первого огнезащитного раствора, или, по крайней мере, иметь ограниченное отрицательное взаимодействие с первым огнезащитным раствором или не иметь отрицательного взаимодействия. В некоторых аспектах загуститель может содержать, например, гуаровую смолу, кукурузный крахмал и/или любой другой подходящий материал, способный индуцировать загущающее воздействие на суспензию первой смеси нитевидных волокон стекловолокна и огнезащитного раствора. После соединения с помощью второго смешивающего устройства 400 когезионная смесь может оставаться стабильной в перемешанном виде в течение определенного периода времени. В некоторых случаях период времени может быть неопределенным.

В некоторых случаях когезионная смесь может быть направлена на третье смешивающее устройство 425, выполненное с возможностью добавления связующего вещества 260, для получения второй смеси 325. Связующий агент может содержать, например, один из материалов