Способ изготовления двухслойных каутоно-бетонных балок

Иллюстрации

Показать всеИзобретение относится к технологии изготовления двухслойных каутоно-бетонных балок. Согласно способу изготавливают бетон верхнего слоя с каркасом. Затем спустя 28 суток, после набора бетоном прочности, изготавливают каутон нижнего слоя. Контакт между слоями усиливают коротышами и надрезами. После укладки слоя каутона двухслойный элемент помещают в камеру сухого прогрева, где происходит процесс вулканизации при температуре 120±5°C. Техническим результатом является повышение надежности, долговечности и прочности балок. 2 табл., 3 ил.

Реферат

Современная строительная индустрия и отрасли промышленности, имеющие сильно агрессивные к традиционно применяемым бетону и стали среды, испытывают острый дефицит в коррозионностойких материалах, сочетающих в себе высокие физико-механические и химические свойства. Одним из путей обеспечения требуемых эксплуатационных показателей является применение в качестве базового материала строительных конструкций полимербетонов различных видов. В Воронежском ГАСУ под руководством профессора Потапова Ю.Б. был создан новый вид полимербетона - каучуковый бетон (или сокращено каутон), обладающий благоприятными физико-механическими свойствами, а также высокой химической стойкостью.

Если бетон хорошо работает только на сжатие, то каутон же имеет высоку прочность и на сжатие, и на растяжение. В двухслойных конструкциях эффективно используются наиболее ценные свойства и преимущества каждого из материалов.

Изобретение относится к технологии изготовления двухслойных каутоно-бетонных балок и может быть использовано в промышленном и гражданском строительстве.

Целью изобретения является совершенствование способа изготовления двухслойнных каутоно-бетонных балок, способствующих повышению надежности и увеличению срока службы зданий и сооружений, эксплуатирующихся условиях агрессивного воздействия среды.

Из уровня техники известен способ изготовления строительных конструкций, содержащих 2 слоя из бетона и полистиролбетона (№2004120950). Кроме этого существуют многослойные элементы балок-плит, в которых наружные слои выполнены из плотного бетона, а внутренний слой из легкого бетона (авторское свидетельство АС №80317). В патентах RU 2011122840 А и №2286249 представляется способ возведения многослойных стен здания, в котором стеновые панели внутренних модулей и самонесущие наружные утепленные панели изготавливают из двухслойных плит с бетонным слоем, имеющим ребра жесткости, полости между которыми заполнены слоем утеплителя, при этом внутренняя поверхность модуля и наружная поверхность наружной панели выполнены из бетона.

При изготовлении данных балок используются следующие материалы:

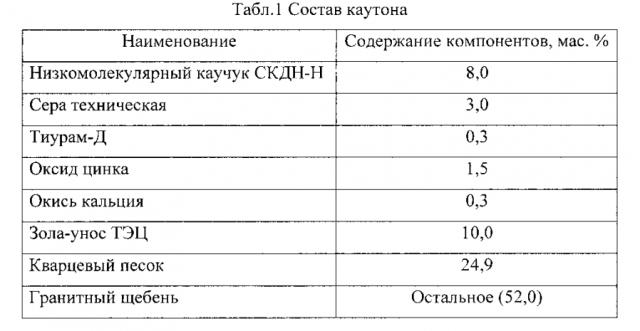

Состав каутона принимается соответственно авторскому свидетельству № SU 1724623 А1:

- низкомолекулярный цис-бутадиеновый каучук марки СКДН-Н [ТУ 38.103515-82] представляет собой жидкий продукт полимеризации бутадиена под действием каталитической системы на основе солей никеля и алюминийорганических соединений;

- сера техническая [ГОСТ 127-76] - ярко-желтый порошок плотностью 2070 кг/м3, с температурой плавления 114°C;

- ускоритель вулканизации - тетраметилтиурамдисульфид (Тиурам-Д) [ГОСТ 740-76]. Представляет собой порошок серо-белого цвета, плотностью 1300…1400 кг/м3, температурой плавления 140…154°С;

- активатор вулканизации - оксид цинка ZnO (цинковые белила марки М-1) [ГОСТ 10262-73]. Представляет собой белый порошок плотностью 5600…5700 кг/м3;

- оксид кальция СаО - тонкий белый порошок плотностью 2500…2900 кг/м3, применяется в качестве кальций содержащего компонента;

- тонкомолотый минеральный наполнитель - зола-унос Воронежской ТЭЦ с удельной поверхностью 2500…2700 см2/г, имеющая следующий состав по массе в %: SiO2 - 48…52; Al2O3 - 18,5…21,5; Fe2O3 - 12,5…14,5; СаО - 5,5…5,5; MgO - 2…3; K2O - 1…2; Na2O - 1; S2O3 - 0,4…0,3; прочие - 6…15. Состав золы-унос постоянен в указанных пределах и отвечает требованиям ГОСТ 25818-83;

Состав каутона проведен в таблице 1.

- стержневая арматура класса А500С диаметром 12 мм и арматурная проволока класса Вр-I диаметром 5 мм;

- портландцемент марки 500 3АО «ЕВРОЦЕМЕНТ груп».

- песок и гранитный щебень, удовлетворяющие требованиям ГОСТ 8267-93.

Бетон принят класса В30. Данный класс выбран с точки зрения наиболее применяемого в настоящее время для несущих конструкций. Состав бетона класса В30 представлен в таблице 3. В выбранном составе отношение В/Ц=0,5, что обеспечивает достаточное сцепление между слоями в многослойных конструкциях.

Состав бетона проведен в таблице 2.

Изготовление двухслойных элементов из бетона и каутона заключили в два этапа. На первом этапе изготавливали бетон верхнего слоя, спустя 28 суток, после набора бетоном прочности, изготавливали каутон нижнего слоя, формуя его в опалубке на затвердевшем бетоне.

До приготовления бетонной смеси промывали песок и щебень, подготавливали форму (подготовка форм заключалась в очистке рабочих поверхностей от остатков материала и смазки их специальным составом).

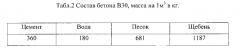

Дозирование песка, щебня, цемента и воды производили на электронных весах с точностью до 0,5 г. Армировали балки сварными каркасами. Продольные стержни каркасов выполнены из арматуры класса А500С, поперечные - из Вр-I (рисунок 1). Для соединения стержней использовали контактную сварку. Приготовление бетона осуществлялось в бетономешалке принудительного действия в течение 5 мин.

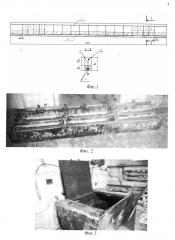

Схема армирования балки показана на фигуре 1, где 1 - слой бетона В30; 2 - слой каутона; 3 - продольная арматура в сжатой зоне ϕ12 мм класс А500С; 4 - продольная арматура в растянутой зоне ϕ12 мм класс А500С; 5 - поперечная арматура ϕ5 мм класс Вр-I шаг 50 мм; 6 - высота слоя бетона; 7 - высота слоя каутона.

Сначала перемешивались сухие составляющие бетонной смеси, затем перемешивание производилось совместно с водой. Далее бетонную смесь укладывали в стальную форму, уплотнение бетонной смеси производилось на виброплощадке в течение 100±30 с. Бетон твердел в нормальных условиях при температуре 20…25°C при влажности 75…85% с увлажнением в течение первых семи дней, затем в воздушно-сухих условиях. Спустя 28 суток, после набора бетоном проектной прочности, приступали к изготовлению слоя из каутона. Опалубки для изготовления балок показаны на фигуре 2.

Приготовление каутоновой смеси включало в себя следующие операции: промывку заполнителя, сушку наполнителя и заполнителя, подготовку компонентов отверждающей группы, дозирование составляющих. Дозирование песка, щебня, каучука и компонентов отверждающей группы и наполнителя осуществляли на электронных весах с точностью до 0,5 г. Перемешивание составляющих производили в скоростном смесителе пропеллерного типа. Полимерное связующее приготавливали путем совмещения жидкого каучука марки СКДН-Н с компонентами отверждающей группы и дисперсным минеральным наполнителем золой-унос ТЭЦ. Время перемешивания связующего составляло 80 с при 1000 об/мин. Затем в приготовленное связующее вводили мелкий и крупный заполнитель.

Полимербетонную смесь готовили в том же смесителе при скорости 180 об/мин в течение 200 с. Перед укладкой каутоновой смеси в форму счищали водную пленку с поверхности бетонного слоя, зачищали его с помощью металлической щетки для увеличения сил сцепления между бетоном и каутоном. Для надежного сцепления между бетоном и каутоном необходимо устройство двух рядов коротышей диаметром 8 мм, глубиной 15 мм в каждом слое по всей длине элемента.

С целью удаления влаги, бетонные слои выдерживали при температуре 60°C в течение 8 ч. Приготовленную смесь укладывали в формы и уплотняли на стандартной лабораторной виброплощадке. Продолжительность вибрирования 100±30 с. Признаком достаточного уплотнения каутоновой смеси служит выделение связующего на поверхности и прекращение интенсивного образования пузырьков воздуха. После выполнения всех указанных операций форму со смесью помещали в камеру сухого прогрева, где происходило отверждение каутона при температуре 120±5°C. Камера сухого прогрева изображена на фигуре 3. Учитывая приблизительно одинаковые коэффициенты температурного линейного расширения у бетона и каутона, существенных внутренних напряжений в элементе при прогреве не происходит.

Разопалубливание производили после полной полимеризации и охлаждения образцов.

Источники информации

1. Борисов Ю.М. Эффективные композиционные материалы на основе низкомолекулярного полибутадиенового олигомера смешанной микроструктуры ПБН [Текст]: дисс. … канд. техн. наук: 05.23.05 / Борисов Юрий Михайлович. - Воронеж, 1998 - 230 с.

2. Нгуен Ф.З. Двухслойные каутоно-бетонные изгибаемые элементы строительных конструкций [Текст]: дис. … канд. техн. наук: 05.23.01 / Нгуен Фан Зуй. - Воронеж, 2010. - 185 с.

3. Пинаев С.А. Короткие сжатые элементы строительных конструкций из эффективного композита на основе бутадиенового полимера. [Текст]: дисс. … канд. техн. наук: 05.23.01 / Пинаев Сергей Александрович. - Воронеж, 2001. - 191 с.

4. Поликутин А.Э. Прочность и трещиностойкость наклонных сечений изгибаемых элементов строительных конструкций из армокаутона [Текст]: дис. … канд. техн. наук: 05.23.01 / Поликутин Алексей Эдуардович. - Воронеж, 2002. - 235 с.

5. Потапов Ю.Б. Высокоэффективные композиты на основе жидких каучуков [Текст] / Б.Ю. Потапов [и др.] // Материалы международной научно-технической конференции (IV Академические чтения РААСН) “Актуальные проблемы строительного материаловедения”: сб. науч. статьей. - Пенза, 1998. - С. 16-17.

6. Потапов Ю.Б. Каутоны - новый класс коррозионностойких строительных материалов [Текст] / Б.Ю. Потапов [и др.] // Строительные материалы XXI века. - 2000. - №9. - С. 9-10.

7. Чмыхов В. А. Сопротивление каучукового бетона действию агрессивных сред [Текст]: дисс…. канд. техн. наук: 05.23.05 / Чмыхов Виталий Александрович. - Воронеж, 2002. - 224 с.

Способ изготовления двухслойных каутоно-бетонных балок, при котором верхний слой (сжатая зона) выполнен из бетона класса В30, а нижний слой (растянутая зона) из каутона на каучуке марки СКДН-Н, надежность контакта между двумя слоями обеспечивается коротышами, отличающийся тем, что сначала изготавливается бетон верхнего слоя с каркасом, спустя 28 суток, после набора бетоном прочности, изготавливается каутон нижнего слоя, формуя его в опалубке на затвердевшем бетоне; после укладки слоя каутона двухслойный элемент помещается в камеру сухого прогрева, где происходит процесс вулканизации при температуре 120±5°С; для того, чтобы два слоя материала работали совместно контакт между ними усилен коротышами и надрезами.