Способ получения пектина

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ получения пектина предусматривает промывание перед гидролизом-экстракцией измельченного пектинсодержащего сырья питьевой водой в течение 0,5-1,5 ч при одновременном перемешивании 10-30 об/мин и t=40-60°C, разделение полученной смеси на твердую и жидкую фазы, смешивание твердой фазы с очищенной водой в соотношении 1:10-1:40. При этом питьевую воду предварительно очищают на установке двухступенчатого обратного осмоса. Полученную после промывания смесь при одновременном перемешивании и циркулировании нагревают до 50-80°С, проводят гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре. Полученную жидкую фазу центрифугируют с фактором разделения FR=2000-5000 g, затем проводят микрофильтрацию при Р=0,1-0,3 МПа и V=0,06-0,16 л/с, ультрафильтрацию при Р=0,2-0,6 МПа и V=0,15-0,30 л/с, диафильтрацию при Р=0,2-0,6 МПа и V=0,1-0,27 л/с до концентрации пектиновых веществ 1-2%. При этом ультрафильтрацию и диафильтрацию проводят на тангенциальных фильтрах с керамическими мембранами. Далее сгущают в вакуумно-выпарном аппарате до содержания сухих веществ 3-8% и сушат на распылительной сушилке при температуре воздуха 150-200°С. Выход пектина составляет 70-84% от теоретически возможного. 4 табл., 3 пр.

Реферат

Изобретение относится к технологии выделения пектина из растительного сырья и может быть использовано в пищевой промышленности.

Известен способ получения пектина из растительного сырья, включающий гидролиз-экстрагирование в электромагнитном поле, разделение твердой и жидкой фаз, концентрирование, осаждение и сушку пектина, при этом гидролиз-экстрагирование проводят водным раствором смеси лимонной и янтарной кислот, взятых в соотношении 3:2, при температуре 80-90°С и pH 2 в электромагнитном поле с частотой 25-29 Гц в течение 55-90 минут, концентрирование проводят до содержания пектиновых веществ 5% с последующей коагуляцией 96%-ным этиловым спиртом в течение 10 минут, а сушку осуществляют в инфракрасной сушилке под вакуумом при давлении 0,08±0,02 МПа и температуре 35-40°С до влажности целевого продукта не более 7% (Патент РФ №2495051, опубл. 10.10.2013 г.).

Известен способ получения пектина, включающий в себя операции набухания растительного сырья, гидролиза и экстракции с применением полигармонического вибрационного воздействия с частотой 15-50 Гц, причем процессы набухания и гидролиза проводят в одну стадию раствором соляной кислоты с последующим разделением твердой и жидкой фазы и возвратом последней для повторного проведения процессов набухания и гидролиза растительного сырья, а отделенную твердую фазу разбавляют водой и используют для экстракции пектиновых веществ при вибрационном воздействии, затем полученный экстракт концентрируют и очищают на ультрафильтрационной установке до получения пектинового концентрата, который высушивают на вакуумной сушке (Патент РФ №2282636, опубл. 27.08.2006 г.).

Известен способ получения пектина, заключающийся в том, что предварительно измельченное растительное сырье обрабатывают раствором хлороформа и этанола, приготовленным в соотношении 1:3, взятых соответственно в соотношении 1:6, с последующим экстрагированием на водяной бане при температуре 75-80°С в течение 30-40 мин с последующим фильтрованием растительного сырья для отделения первого экстракта, отфильтрованное растительное сырье заливают дистиллированной водой при температуре 60-70°С соответственно в соотношении 1:18 и экстрагируют на водяной бане при температуре 90-95°С в течение одного часа с последующим фильтрованием растительного сырья для отделения второго экстракта, отфильтрованное растительное сырье заливают 0,3-0,5%-ным раствором щавелево-кислого аммония соответственно в соотношении 1:15 и экстрагируют на водяной бане при температуре 75-80°С в течение 30-40 мин с последующим фильтрованием растительного сырья для отделения третьего экстракта, отфильтрованное растительное сырье заливают 0,4-0,5%-ным раствором соляной кислоты и нагревают при температуре 75-80°С в течение одного часа с последующим фильтрованием растительного сырья для отделения четвертого экстракта, который смешивают с полученными первым, вторым и третьим экстрактами, полученный раствор нейтрализуют гидроксидом аммония до pH 7, осаждают 96% этиловым спиртом соответственно в соотношении 1:3 при комнатной температуре, полученный выпавший осадок отжимают и высушивают при температуре 4-6°С. В качестве растительного сырья используют высушенные корзинки подсолнечника. (Патент РФ №2322456, опубл. 20.04.2008 г.).

Известен способ получения пектина, предусматривающий промывку растительного сырья водой, двустадийный кислотный гидролиз промытого сырья, фильтрование полученного гидролизата, осаждение из него пектина спиртом и сушку готового продукта, при этом в качестве растительного сырья используют тыквенный жом, гидролиз проводят при гидромодуле жомокислотной смеси 1:10-30, pH смеси 0,8-1,1 и температуре процесса 65-70°С, при этом продолжительность первой стадии гидролиза составляет 1,5-2,0 ч, второй - 0,5-1,0 ч (Патент РФ №2055484, опубл. 10.03.1996 г.).

Известна холодная технология пектина из пектиносодержащего сырья, включающая в себя измельчение, гидролиз, экстракцию в аппарате роторно-кавитационного типа, микрофильтрацию при Р=0,2 МПа и V=0,5 м/c с отделением твердой части пульпы, содержащей пектин, влажностью 30-45%, ультрафильтрацию при Р=0,18 МПа и V=0,1 м/c с выделением жидкого пектина, содержащего 3,0-3,7% сухих веществ, сушку (http://www.sergey-osetrov.narod.ru/Projects/Vodka/Pectin/CTP.htm).

Известен способ получения пектина, предусматривающий промывку растительного сырья водой, двустадийный кислотный гидролиз промытого сырья, фильтрование полученного гидролизата, осаждение из него пектина спиртом и сушку готового продукта, при этом в качестве растительного сырья используют тыквенный жом, гидролиз проводят при гидромодуле жомокислотной смеси 1:10-30, pH смеси 0,8-1,1 и температуре процесса 65-70°С, при этом продолжительность первой стадии гидролиза составляет 1,5-2,0 ч, второй - 0,5-1,0 ч (Патент РФ №2055484, опубл. 10.03.1996 г.).

Известен способ получения пектина и пищевых волокон из тыквенного жома, характеризующийся тем, что при извлечении пектина из тыквенного жома одновременно получают пищевые волокна, для чего полученный после извлечения сока жом промывают водой, прессуют и направляют на гидролиз-экстрагирование при гидромодуле смеси 1:(4-5), температуре 60-65°С и продолжительности процесса 60 мин, в качестве экстрагента используют анолит с рН20 4,0-4,5, после разделения гидролизной массы посредством прессования на жом и гидролизат, жом экстрагируют католитом с рН20 7,5-8,0 при гидромодуле смеси 1:3, температуре 60°С в течение 30 мин, затем отделяют прессованием проэкстрагировавший жом от экстракта, частицы жома измельчают, сушат с получением пищевых волокон, экстракт соединяют с гидролизатом и после фильтрования направляют смесь на осаждение пектина спиртом и его сушку, причем анолит и католит получают при обработке раствора хлорида натрия в диафрагменном электролизере (Патент РФ №2422044, опубл. 27.06.2011).

Известен способ комплексной переработки тыквы, предусматривающий ее подготовку, резку, удаление семян с последующим выделением из них масла и бланширование мякоти, при этом бланшированную мякоть прессуют с получением сока и выжимок, сок сбраживают и перегоняют с получением биоэтанола, а выжимки экстрагируют в роторно-кавитационном экстракторе при температуре 75-80°С и индексе кавитации 0,7-0,9 с последующим разделением фаз, сушат шрот с получением пищевых волокон, очищают экстракт путем последовательного проведения декантации, микрофильтрации, ультрафильтрации и диафильтрации, концентрируют его под вакуумом и сушат в псевдоожиженном слое с получением пектина (Патент РФ №2476090, опубл. 27.02.2013 г.).

К основным недостаткам известных технологий можно отнести несовершенную стадию переработки пектинсодержащего сырья - гидролиз и экстракция пектиновых веществ при их значительной продолжительности и высоких концентрациях минеральных кислот, что приводит к потере нативных свойств пектиновых биополимеров, в частности к снижению желирующей и комплексообразующей способности.

За прототип выбран способ получения пектина, включающий гидролиз-экстракцию пектинсодержащего сырья путем кавитационной обработки в гидроакустическом экстракторе-дезинтеграторе, разделение полученной пульпы на жидкую и твердую фазы в поле действия центробежных сил и концентрирование жидкой фазы ультрафильтрацией, отличающийся тем, что гидролиз-экстракцию пектинсодержащего сырья путем кавитационной обработки в гидроакустическом экстракторе-дезинтеграторе осуществляют при индексе кавитации К 0,8-1,9, разделение полученной пульпы на жидкую и твердую фазы в поле действия центробежных сил проводят при факторе разделения FR=90-100, при этом после разделения полученную жидкую фазу с содержанием взвесей 0,5-0,6% к ее массе подвергают дополнительной микрофильтрации с использованием мембран с размером пор (1-10)·10-6 м до содержания в ней взвесей не более 0,1% к ее массе, а концентрирование ультрафильтрацией проводят с использованием ультрафильтрационных мембран на твердой подложке и диаметром пор (1-10)·10-9 м при скорости протока жидкой фазы 0,1-2,0 м/с и давлении 0,5-3,1 кг/см2 до содержания пектиновых веществ в полученном концентрате 3,5-4,2%, при этом после концентрирования ультрафильтрацией проводят дополнительное его сгущение в вертикальном двухкорпусном прямоточном циркуляционно-пленочного типа вакуум-выпарном аппарате при разрежении в конденсаторе 0,09-0,093 МПа, после чего полученный концентрат с содержанием 8-14% пектиновых веществ сушат при температуре 75-92°С. В качестве пектинсодержащего сырья используют любое пектинсодержащее сырье растительного происхождения. Пектинсодержащее сырье используют в сухом, и/или свежем, и/или свежеотжатом виде. Перед гидролизом-экстракцией пектинсодержащее сырье дополнительно измельчают. Для разделения полученной пульпы на жидкую и твердую фазы в поле действия центробежных сил с фактором разделения FR90-100 используют разделительную центрифугу. В качестве разделительной центрифуги используют центрифуги периодического или непрерывного действия. Центрифуги периодического действия используют полуавтоматические или автоматические. В качестве разделительных центрифуг используют фильтрующие или осадительные центрифуги. Микрофильтрацию осуществляют преимущественно на фильтр-прессе. При проведении процесса ультрафильтрации в качестве твердой подложки ультрафильтрационной мембраны используют поликарбонатную или лавсановую основу. Сушку при температуре 75-92°С проводят на вальцовом агрегате, и/или псевдокипящем слое, и/или на поддонах, или путем распыления.

Задача - повышение выхода пектина из пектиносодержащего сырья растительного происхождения без применения разрушающих технологий.

Технический результат - получение пектина из растительного сырья с выходом 70-84% от теоретически возможного.

Технический результат достигается способом получения пектина, включающим измельчение пектинсодержащего сырья, гидролиз-экстракцию путем кавитационной обработки, разделение полученной пульпы на жидкую и твердую фазы, микрофильтрацию, ультрафильтрацию, сгущение в вакуумно-выпарном аппарате и сушку, при этом дополнительно перед гидролизом-экстракцией измельченное пектинсодержащее сырье промывают питьевой водой в течение 0,5-1,5 ч при одновременном перемешивании 10-30 об/мин и t=40-60°C, разделяют полученную смесь на твердую и жидкую фазы, смешивают твердую фазу с очищенной питьевой водой в соотношении 1:10-1:40, при одновременном перемешивании и циркулировании нагревают до 50-80°С, проводят гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре, центрифугируют жидкую фазу с фактором разделения FR=2000-5000 g, микрофильтрацию проводят при Р=0,1-0,3 МПа и V=0,06-0,16 л/с, ультрафильтрацию при Р=0,2-0,6 МПа и V=0,15-0,30 л/с, диафильтрацию при Р=0,2-0,6 МПа и V=0,1-0,27 л/с до концентрации пектиновых веществ 1-2%, сгущают до содержания сухих веществ 3-8%, сушат на распылительной сушилке при температуре воздуха 150-200°С.

Существенными отличительными признаками, влияющими на достижение заявленного технического результата являются:

- дополнительное промывание перед гидролизом-экстракцией измельченного пектинсодержащего сырья питьевой водой в течение 0,5-1,5 ч при одновременном перемешивании 10-30 об/мин и t=40-60°C;

- разделение полученной смеси на твердую и жидкую фазы;

- смешивание твердой фазы с очищенной водой в соотношении 1:10-1:40, при этом питьевую воду предварительно очищают на установке двухступенчатого обратного осмоса;

- нагревание полученной смеси при одновременном перемешивании и циркулировании до 50-80°С;

- проведение при достигнутой температуре гидролиз-экстракции путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре;

- центрифугирование жидкой фазы с фактором разделения FR=2000-5000 g;

- проведение микрофильтрации при Р=0,1-0,3 МПа и V=0,06-0,16 л/с;

- проведение ультрафильтрации при Р=0,2-0,6 МПа и V=0,15-0,30 л/с;

- проведение диафильтрации при Р=0,2-0,6 МПа и V=0,1-0,27 л/с до концентрации пектиновых веществ 1-2%;

- ультрафильтрацию и диафильтрацию проводят на тангенциальных фильтрах с керамическими мембранами;

- сгущение до содержания сухих веществ 3-8%;

- сушка на распылительной сушилке при температуре воздуха 150-200°С.

Заявленная последовательность действий и технологические параметры определены опытно-экспериментальным путем. Их изменение в сторону увеличения или уменьшения не позволяет получить заявленный заявителями технический результат.

Стадия промывки жома питьевой водой обеспечивает удаление низкомолекулярных балластных веществ, таких как полисахариды, каротиноиды и т.д.

Разделение на жидкую и твердую фазы позволяет избавиться от промывной воды, которая, в свою очередь, содержит балластные вещества.

Прохождение питьевой воды через двухступенчатый обратный осмос очищает воду от вредных примесей, влияющих на качество получаемого готового продукта - пектина.

Процесс нагревания способствует ускорению проведения процесса экстрагирования.

Процесс центрифугирования обеспечивает удаление взвешенных частиц из пектинового экстракта и его осветление.

Последовательное проведение микрофильтрации, ультрафильтрации и диафильтрации обеспечивает более глубокое очищение пектинового экстракта на каждой последующей стадии фильтрации: на стадии микрофильтрации от взвешенных микрочастиц, оставшихся после центрифугирования, на стадии ультрафильтрации - от низкомолекулярных фракций пектина, на стадии диафильтрации - от минеральных примесей.

Способ получения пектина из растительного материала осуществляют следующим образом.

Измельченное пектинсодержащее сырье перед гидролизом-экстракцией промывают питьевой водой в течение 0,5-1,5 ч при одновременном перемешивании 10-30 об/мин и t=40-60°C в емкости с мешалкой и рубашкой. После чего промывную воду сливают, а оставшуюся твердую фазу заливают очищенной водой в соотношении 1:10-1:40. Очищенную воду получают путем предварительного пропускания питьевой воды через установку двухступенчатого обратного осмоса. Полученную смесь при одновременном перемешивании и циркулировании нагревают до 50-80°С, проводят гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуум-барабанном фильтре, центрифугируют жидкую фазу с фактором разделения FR=2000-5000 g. Микрофильтрацию проводят при Р=0,1-0,3 МПа и V=0,06-0,16 л/с. Ультрафильтрацию и диафильтрацию проводят на тангенциальных фильтрах с керамическими мембранами соответственно при Р=0,2-0,6 МПа, V=0,15-0,30 л/с и Р=0,2-0,6 МПа, V=0,1-0,27 л/с. Диафильтрацию проводят до концентрации пектиновых веществ 1-2%. Сгущают на вакуум-выпарной установке до содержания сухих веществ 3-8%. Сушат на распылительной сушилке при температуре воздуха 150-200°С.

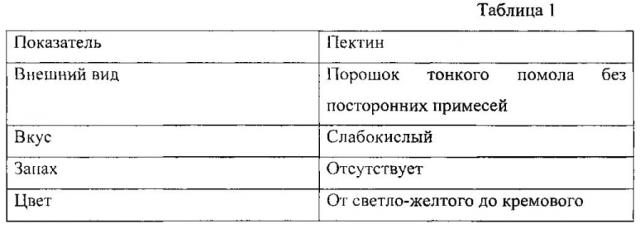

Органолептические показатели полученного пектина представлены в таблице 1.

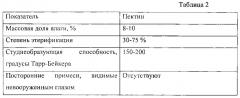

Физико-химические показатели полученного пектина представлены в таблице 2.

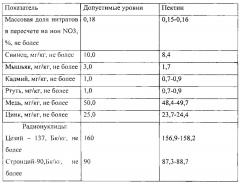

Химическая безопасность пектина проводилась в соответствии с требованиями «Единых санитарно-эпидемиологических и гигиенических требований к товарам, подлежащим санитарно-эпидемиологическому надзору», утвержденных Решением комиссии таможенного союза №299 от 28.05.2010 и изменениям №456 от 18.11.2010 г. Технического регламента Таможенного Союза TP Тс 029/2012. Данные приведены в таблице 3.

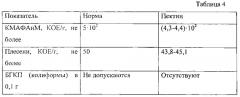

Микробиологическая безопасность проводилась в соответствии с требованиями к товарам, подлежащим санитарно-эпидемиологическому надзору утвержденным Решением комиссии таможенного союза №290 от 28.05.2010 и изменениями №456 от 18.11.2010 г, СанПиН 2.3.2.1078-01. Данные приведены в таблице 4.

Примеры конкретного выполнения

Пример 1.

40 кг яблочного сырья измельчали и промывали питьевой водой в течение 0,5 ч при одновременном перемешивании 10 об/мин и t=40°C. После чего промывную воду сливали. Очищенную питьевую воду предварительно получали путем пропускания питьевой воды через двухступенчатую установку обратного осмоса «ЭКО-80В». Затем промытую твердую фазу смешивали с очищенной питьевой водой в соотношении 1:10 в емкости с мешалкой и рубашкой. Полученную смесь при одновременном перемешивании и циркулировании нагревали до 50°С и при заданной температуре проводили гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре «G-2,5». Центрифугировали жидкую фазу в центрифуге ОГШ-202К-03 с фактором разделения FR=2000 g. Микрофильтрацию проводили на фильтр-прессе В9-ВФС при Р=0,1 МПа и V=0,06 л/с. Диафильтрацию и ультрафильтрацию проводили на тангенциальных фильтрах с керамическими мембранами CFKN-20/30 соответственно при Р=0,2 МПа, V=0,15 л/с и Р=0,2 МПа, V=0,1 л/с. Диафильтрацию проводили до концентрации пектиновых веществ 1%. Сгущали экстракт в вакуум-выпарной установке ELT/S-100 до содержания сухих веществ 3%. Сушили на распылительной сушилке «ВЕТА» 1C/25/UDF при температуре воздуха 150°С. Получали пектин с выходом 70% от теоретически возможного.

Пример 2.

40 кг тыквенного сырья измельчали и промывали питьевой водой в течение 1,0 ч при одновременном перемешивании 20 об/мин и t=50°C. После чего промывную воду сливали. Очищенную питьевую воду предварительно получали путем пропускания питьевой воды через двухступенчатую установку обратного осмоса «ЭКО-80В». Затем промытую твердую фазу смешивали с очищенной питьевой водой в соотношении 1:25 в емкости с мешалкой и рубашкой. Полученную смесь при одновременном перемешивании и циркулировании нагревали до 65°С и при заданной температуре проводили гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре «G-2,5». Центрифугировали жидкую фазу в центрифуге ОГШ-202К-03 с фактором разделения FR=3500 g. Микрофильтрацию проводили на фильтр-прессе В9-ВФС при Р=0,2 МПа и V=0,09 л/с. Диафильтрацию и ультрафильтрацию проводили на тангенциальных фильтрах с керамическими мембранами CFKN-20/30 соответственно при Р=0,4 МПа, V=0,2 л/с и P=0,4 МПа, V=0,2 л/с. Диафильтрацию проводили до концентрации пектиновых веществ 1,5%. Сгущали экстракт в вакуум-выпарной установке ELT/S-100 до содержания сухих веществ 4%. Сушили на распылительной сушилке «ВЕТА» 1C/25/UDF при температуре воздуха 170°С. Получали пектин с выходом 78% от теоретически возможного.

Пример 3.

40 кг свекольного сырья измельчали и промывали питьевой водой в течение 1,5 ч при одновременном перемешивании 30 об/мин и t=60°C. После чего промывную воду сливали. Очищенную питьевую воду предварительно получали путем пропускания питьевой воды через двухступенчатую установку обратного осмоса «ЭКО-80В». Затем промытую твердую фазу смешивали с очищенной питьевой водой в соотношении 1:40 в емкости с мешалкой и рубашкой. Полученную смесь при одновременном перемешивании и циркулировании нагревали до 80°С и при заданной температуре проводили гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре «G-2,5». Центрифугировали жидкую фазу в центрифуге ОГШ-202К-03 с фактором разделения FR=5000 g. Микрофильтрацию проводили на фильтр-прессе В9-ВФС при Р=0,3 МПа и V=0,16 л/с. Диафильтрацию и ультрафильтрацию проводили на тангенциальных фильтрах с керамическими мембранами CFKN-20/30 соответственно при Р=0,6 МПа, V=0,3 л/с и Р=0,6 МПа, V=0,27 л/с. Диафильтрацию проводили до концентрации пектиновых веществ 2%. Сгущали экстракт в вакуумно-выпарной установке ELT/S-100 до содержания сухих веществ 8%. Сушили на распылительной сушилке «ВЕТА» 1C/25/UDF при температуре воздуха 200°С. Получали пектин с выходом 84% от теоретически возможного.

Таким образом, заявленный способ получения пектина из тыквенного жома обеспечивает возможность получения пектина с выходом 70-84% от теоретически возможного.

Способ получения пектина, включающий измельчение пектинсодержащего сырья, гидролиз-экстракцию путем кавитационной обработки, разделение полученной пульпы на жидкую и твердую фазы, микрофильтацию, ультрафильтрацию, сгущение в вакуумно-выпарном аппарате и сушку, отличающийся тем, что дополнительно перед гидролизом-экстракцией измельченное пектинсодержащее сырье промывают питьевой водой в течение 0,5-1,5 ч при одновременном перемешивании 10-30 об/мин и t=40-60°C, разделяют полученную смесь на твердую и жидкую фазы, смешивают твердую фазу с очищенной водой в соотношении 1:10-1:40, при этом питьевую воду предварительно очищают на установке двухступенчатого обратного осмоса, полученную смесь при одновременном перемешивании и циркулировании нагревают до 50-80°С, проводят гидролиз-экстракцию путем кавитационной обработки в роторно-пульсационном аппарате с последующим разделением пульпы на твердую и жидкую фазы в вакуумно-барабанном фильтре, центрифугируют жидкую фазу с фактором разделения FR=2000-5000 g, микрофильтрацию проводят при Р=0,1-0,3 МПа и V=0,06-0,16 л/с, ультрафильтрацию при Р=0,2-0,6 МПа и V=0,15-0,30 л/с, диафильтрацию при Р=0,2-0,6 МПа и V=0,1-0,27 л/с до концентрации пектиновых веществ 1-2%, при этом ультрафильтрацию и диафильтрацию проводят на тангенциальных фильтрах с керамическими мембранами, сгущают до содержания сухих веществ 3-8%, сушат на распылительной сушилке при температуре воздуха 150-200°С.