Планарный термокаталитический сенсор горючих газов и паров

Иллюстрации

Показать всеИспользование: для газового анализа горючих газов и паров. Сущность изобретения заключается в том, что микрочип планарного термокаталитического сенсора горючих газов и паров состоит из общей, для рабочего и сравнительного чувствительных элементов, пористой подложки из анодного оксида алюминия с расположенным на ней платиновым тонкопленочным конфигурированным покрытием, части которого находятся на противоположных сторонах подложки и выполненны в форме меандра, служат микронагревателями-измерителями и обеспечивают нагрев активных зон микрочипа до рабочих температур и дифференциальное измерение выходного сигнала, при этом размеры микронагревателей-измерителей ограничены до значений, при которых обеспечивается пленочный режим теплоотвода. Технический результат: обеспечение возможности улучшения параметров чувствительных элементов и характеристик сенсора. 2 н. и 11 з.п. ф-лы, 1 табл., 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к устройствам газового анализа горючих газов и паров, основанных на термокаталитическом принципе действия, а более конкретно к сенсорам таких устройств.

В различных печатных изданиях имеется несколько наименований, являющихся синонимами термина «термокаталитический сенсор», например «термокаталитический датчик», «термокаталитический первичный преобразователь», «термокаталитическая газоизмерительная головка» [Карпов Е.Ф., Басовский Б.И. Контроль проветривания и дегазации в угольных шахтах. Справочное пособие. М.: Недра, 1994]. Все эти термины полностью отражают выполняемые устройствами функции, но могут включать в свой состав только чувствительные элементы, помещенные во взрывозащищенную оболочку и защищенную от пыли и турбулентных потоков анализируемой газовоздушной смеси или, кроме того, включать частично или полностью электрическую схему сенсорного устройства.

В настоящем изобретении под термином «термокаталитический сенсор» имеется в виду наиболее распространенная конструкция сенсора, включающая цилиндрический или иной формы корпус с односторонним диффузионным доступом анализируемой газовоздушной смеси через пористый газообменный фильтр, поступающий сначала в буферную камеру, способствующую, вместе с газообменным фильтром, сглаживанию пульсации турбулентного наружного потока. Сглаженный ламинарный поток затем поступает в реакционную камеру с установленными в ней рабочим и сравнительным чувствительными элементами, как правило, пеллисторного типа.

Рабочий чувствительный элемент (ЧЭ) состоит из нагревательно-измерительной платиновой спирали, замурованной в пористую керамику из γ оксида алюминия с нанесенным на нее каталитически активным покрытием. Сравнительный ЧЭ аналогичен по конструкции с рабочим ЧЭ, но не имеет каталитически активного покрытия. Чувствительные элементы включаются в ветвь мостовой измерительной схемы. Другая ветвь моста чаще всего размещена на общей плате газоанализатора.

Уровень техники

Газоанализаторы, основанные на термокаталитическом принципе, нашли широкое применение благодаря простоте принципиальных и конструкторских решений и, как следствие, простоте обслуживания и более низкой цене изделий (газосигнализаторов, газоанализаторов) по сравнению с приборами, основанными на иных принципах действия.

К недостаткам термокаталитических сенсоров следует отнести изменение во времени структуры пор носителя и, как следствие, каталитической активности рабочего ЧЭ, приводящих к постепенному падению чувствительности и сокращению метрологических межповерочных интервалов. Другим недостатком термокаталитических сенсоров пеллисторного (объемного) типа является большой удельный вес ручного труда в технологии изготовления рабочего и сравнительного чувствительного элементов и невозможности обеспечения полной идентичности их параметров и характеристик, что вызывает необходимость выполнения дополнительных операций по подбору пар элементов после их изготовления.

Еще одним недостатком является снижение каталитической активности рабочих чувствительных элементов при воздействии на них «каталитических ядов», в первую очередь, получивших распространение кремнийорганических соединений, входящих в состав различных клеев, красок, лаков и т.п.

Развитие тонкопленочных технологий (в т.ч. фотолитографии и различных методов вакуумного напыления), широко используемых в микроэлектронной промышленности, послужило толчком к разработке планарных термокаталитических сенсоров.

Известен термокаталитический сенсор планарного типа (аналог), технология изготовления чувствительных элементов которого и устройство сенсора изложены в материалах заявки [US №2002/0118027 A1, Aug. 29, 2002, Dmitri Routkevitch et al. «Nanostructured ceramic platform for micromachined devices and device arrays»]. В аналоге, так же, как и в заявляемом решении, в качестве носителя чувствительных элементов использована тонкая пористая подложка из анодного оксида алюминия (АОА) ограниченных размеров. Микронагреватель выполнен в виде тонкой платиновой пленки U-образной конфигурации. Чувствительные элементы размещены в реакционной камере, которая расположена внутри корпуса сенсора и сообщается через газообменный фильтр с анализируемой атмосферой. Известные решения позволяют снизить энергопотребление, обеспечить идентичность параметров чувствительных элементов по сравнению с чувствительными элементами пеллисторной конфигурации, изготавливаемыми по объемным технологиям.

Недостатком этих сенсоров является то, что в качестве нагревателя предлагается использовать чрезвычайно тонкий слой металла, который не закрывает каналы пористой основы. Микронагреватели с такой толщиной из-за высоких плотностей электрического тока подвержены процессам перекристаллизации, приводящим к постепенному изменению их сопротивления и, в конечном итоге, к перегоранию. Кроме того, предложенные авторами US №2002/0118027 A1 чувствительные элементы не оптимизированы по тепломассопереносу и также как пеллисторные сенсоры, изготовленные по объемным технологиям, хотя и в меньшей степени, но со временем теряют чувствительность (так называемое «естественное старение») и также подвержены отравлению «каталитическими ядами».

Известен другой тип планарного сенсора, выбранный в качестве наиболее близкого аналога (прототипа), описание которого представлено в патенте [Патент RU №2447426, 10.04.2012 г., Е.Е. Карпов и др. «Способ и устройство детектирования довзрывных концентраций метана в воздухе»]. В данном решении, так же, как и в аналоге [US №2002/0118027 A1], применение отработанных в технологиях микроэлектроники методов формирования изделий микронных размеров является определяющим.

Полученный сенсор, кроме того, что он обладает пониженным энергопотреблением и идентичностью чувствительных элементов, еще и оптимизирован по теплоотдаче микронагревателя-терморезистора (микронагревателя-измерителя).

Однако оптимизация только теплопереноса способствует экономии энергопотребления, но никак не решает вопросы повышения стабильности и уменьшения степени «отравляемости» сенсора «каталитическими ядами».

Раскрытие изобретения

Задачей настоящего изобретения является усовершенствование конструкции как чувствительных элементов (ЧЭ), так и термокаталитического сенсора в целом с целью улучшения параметров чувствительных элементов (снижение потребляемой электроэнергии, повышение чувствительности, снижение инерционности, обеспечение идентичности изготавливаемых ЧЭ) и характеристик сенсора, связанных с повышением стабильности и снижением влияния «каталитических ядов».

Технический результат, достигаемый в заявляемом изобретении, заключается в улучшении параметров чувствительных элементов и характеристик сенсора, связанных со стабильностью и устойчивостью к «каталитическим ядам».

Поставленная задача решается тем, что микрочип планарного термокаталитического сенсора горючих газов и паров, состоящий из общей, для рабочего и сравнительного чувствительных элементов, пористой подложки из анодного оксида алюминия с расположенным на ней платиновым тонкопленочным конфигурированным покрытием, части которого, находящиеся на противоположных сторонах подложки и выполненные в форме меандра, служат микронагревателями-измерителями и обеспечивают нагрев активных зон микрочипа до рабочих температур и дифференциальное измерение выходного сигнала, при этом размеры микронагревателей-измерителей ограничены до значений, при которых обеспечивается пленочный режим теплоотвода.

Наилучший вариант реализации изобретения достигается при выполнении платиновых микронагревателей-измерителей с размерами от 25 до 300 мкм в латеральных направлениях и толщиной от 100 до 1000 нм, расстоянием между микронагревателями-измерителями - не менее 2,5 мм, конфигурированных покрытий толщиной 100-1000 нм, пористой подложки толщиной от 10 до 80 мкм, при этом в качестве пористой подложки могут быть использованы пленки АОА с регулярными порами, обеспечивающими предпочтительно молекулярный режим диффузии газа и имеющими диаметр от 100 до 350 нм.

Микронагреватели-измерители могут быть размещены на консолях, выступающих из общей конфигурации подложки, и отделены от центральной части подложки технологическими отверстиями, которые в пористой подложке выполнены около микронагревателей-измерителей для уменьшения теплоотвода от нагретых частей микрочипа, а также для предотвращения растекания прекурсоров по поверхности подложки АОА при нанесении каталитически активного слоя в процессе изготовления микрочипа.

Поставленная задача решается тем, что планарный термокаталитический сенсор горючих газов и паров включает корпус с односторонним диффузионным доступом анализируемой газовой смеси, внутри которого по пути следования потока газа расположены буферная и реакционная камеры с микрочипом, выполненным по п. 1, при этом буферная камера со стороны входа снабжена газообменным фильтром, а реакционная камера - калиброванным отверстием, ограничивающим поток анализируемой среды из буферной в реакционную камеру.

Газообменный фильтр и буферная камера обеспечивают сглаживание пульсаций турбулентного наружного потока и превращение его в ламинарный. Калиброванное отверстие имеет диаметр от 50 до 1000 мкм и максимальный доступ газа через него оказывается меньше производительности микрочипа (скорости окисления горючего газа на каталитически активном слое) при свободном подводе газовоздушной смеси. Рабочая камера состоит из металлостеклянного основания с токоподводящими стойками и металлического колпачка с калиброванным отверстием, при этом микрочип закреплен на основании посредством керамической подставки, а контактные площадки микрочипа и токоподводящие стойки соединены с помощью микросварки золотой проволокой диаметром от 10 до 50 мкм. Корпус сенсора имеет цилиндрическую форму, а камеры и входящие в их состав элементы расположены соосно с корпусом сенсора.

Таким образом, поставленная задача решается путем отказа от традиционного изготовления сравнительного и рабочего чувствительных элементов как отдельных изделий с одновременным применением управляемого массопереноса горючих составляющих газовоздушной смеси в совмещенную реакционную камеру.

Достигается это тем, что реакционная камера сенсора выполнена с ограничительным калиброванным отверстием, снижающим диффузионный поток анализируемой газовой смеси из буферной камеры в реакционную, а рабочий и сравнительный чувствительные элементы размещены на общей подложке из анодного оксида алюминия, образуя единый конструктив чувствительных элементов (микрочип), при этом геометрические размеры микронагревателей-измерителей минимизированы до значений (менее 300 мкм в латеральных направлениях и 1 мкм в толщину), обеспечивающих пленочный режим теплоотдачи, а регулярные поры подложки микрочипа увеличены до диаметров, обеспечивающих в порах предпочтительно молекулярный режим диффузии (100 нм и выше).

Входящие в состав микрочипа платиносодержащие микронагреватели-измерители, обеспечивающие нагрев до рабочих температур рабочего и сравнительного элементов и дифференциальное измерение выходного сигнала в мостовой измерительной схеме, разнесены на противоположные стороны микрочипа и размещены на консолях, выступающих из общей конфигурации микрочипа.

Краткое описание чертежей

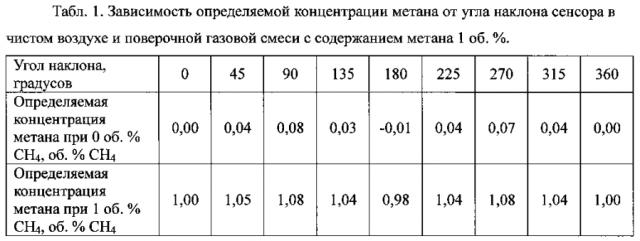

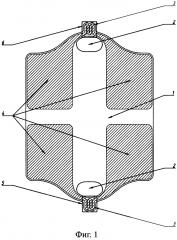

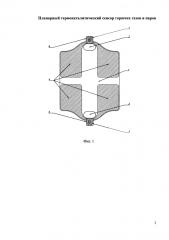

Сущность изобретения поясняется чертежами и графиками, где на фиг. 1 представлена конструкция микрочипа с рабочим и сравнительным чувствительными элементами, размещенными на единой пористой подложке из анодного оксида алюминия; на фиг. 2 - конструкция реакционной камеры с микрочипом; на фиг. 3 - конструкция сенсора; на фиг. 4 - временная зависимость чувствительности термокаталитических сенсоров, работающих в статическом режиме с ограниченным доступом газовой смеси через калиброванное отверстие с диаметром d=0,7 мм; на фиг. 5 представлено влияние «каталитических ядов» на изменение чувствительности сенсора с ограниченным диффузионным доступом и со свободным доступом. Измерения проведены при концентрации метана в воздухе 1 об.% и содержании гексаметилдисилоксана 500 млн-1.

Позициями на чертежах обозначены:

1 - пористая основа, выполненная из анодного оксида алюминия;

2 - сквозные отверстия, отделяющие консоли от основной части микрочипа;

3 - микронагреватели-измерители;

4 - контактные площадки;

5 - рабочий чувствительный элемент;

6 - сравнительный чувствительный элемент;

7 - микрочип;

8 - подставка для микрочипа;

9 - основание ТО-5;

10 - колпачок реакционной камеры с отверстием;

11 - отверстие, ограничивающее диффузионный поток;

12 - токоподводы;

13 - корпус;

14 - газообменный фильтр;

15 - буферная камера;

16 - реакционная камера;

17 - втулка;

18 - герметизирующий слой.

Конструкционные решения и сущность заявляемого изобретения представлены на фиг. 1-5.

Изображенная на фиг. 3 конструкция сенсора включает корпус (13), в котором размещены все составляющие элементы сенсора. На входе во внутреннюю полость сенсора установлен газообменный фильтр (14) через поры которого анализируемая газовая смесь попадает в буферную камеру (15), откуда в свою очередь через калиброванное отверстие (11) в реакционную камеру (16). Внутри реакционной камеры размещен микрочип на токоподводящем основании (9). Соотношение объемов реакционной и буферной камер определяется втулкой (17). С торца сенсор заливается газонепроницаемым веществом (герметизирующим слоем) (18).

Сборочный чертеж реакционной камеры с микрочипом представлен на фиг. 2. Здесь (7) - микрочип, (8) - подставка для микрочипа, (9) - основание ТО-5, серийно выпускаемое заводом «Марс» (г. Торжок), (10) - колпачок реакционной камеры с калиброванным отверстием, (12) - токоподводы.

Осуществление изобретения

Основным элементом планарного термокаталитического сенсора является изготавливаемый по тонкопленочным технологиям микрочип (фиг. 1), состоящий из тонкой пористой подложки (1), выполненной из пленки анодного оксида алюминия толщиной 30 мкм, на которую напылением в вакууме наносят платиновые тонкопленочные (толщиной 300-1000 нм) конфигурированные покрытия (обозначены в виде заштрихованных областей на фиг. 1): два микронагревателя-измерителя в форме меандра (3), токоподводы к ним и контактные площадки (4).

В свою очередь, главными составляющими микрочипа являются два одинаковых микронагревателя-измерителя (3), любой из которых может выполнять функции либо нагревателя-измерителя рабочего (5), либо сравнительного (6) чувствительных элементов в зависимости от того, какой из них покрыт каталитически активным слоем.

В ходе проведенных экспериментов была подтверждена высокая идентичность конфигурации чувствительных элементов и сопротивлений микронагревателей-измерителей, полученных групповым способом по микроэлектронным технологиям, что и сподвигло авторов настоящего изобретения отойти от традиционного раздельного изготовления рабочего и сравнительного чувствительных элементов, разнящихся друг от друга по массе, размерам и сопротивлению микронагревателей-измерителей.

Основные параметры сенсоров: габаритные размеры микрочипа 2,1×3,2 мм, размер нагретой зоны 198×224 мкм (обозначено пунктиром на фиг. 1), расстояние между нагретыми зонами рабочего и сравнительного чувствительных элементов 2,6 мм. Размеры нагретой зоны выбраны с учетом минимизации размеров до значений, при которых исключается конвективная составляющая теплоотвода и, таким образом, обеспечивается независимость показаний от положения ЧЭ в пространстве, с сохранением при этом достаточной прочности траверсов с токоподводами, соединяющими консоли с центральной частью подложки из анодного оксида алюминия. Расстояние между нагретыми зонами рабочего и сравнительного ЧЭ выбраны оптимальными по теплообмену между нагревателями ЧЭ - минимальное расстояние, при котором изменения температуры рабочего ЧЭ вследствие окисления горючей составляющей не сказываются на температуре сравнительного ЧЭ.

Реакционная камера сенсора (16), изображенная на фиг. 2 и 3, с размещенным внутри нее микрочипом (7), представленным на фиг. 1, выполнена на базе типовой конструкции корпуса электронных изделий ТО-5, серийно выпускаемого заводом «МАРС» (г. Торжок, Тверская обл.) и состоящего из металлостеклянного основания (9) и металлического колпачка (10). Микрочип закреплен на керамической подставке (8), его контактные площадки и токоподводящие стойки основания ТО-5 соединены с помощью микросварки золотой проволокой диаметром 25 мкм (12).

После крепления микрочипа на основании, он накрывается колпачком 10, в котором имеется отверстие (11), ограничивающее диффузионный доступ газовоздушной смеси во внутренний объем реакционной камеры (16). Колпачок к основанию припаивается или приклеивается, с обеспечением герметичности соединения.

В свою очередь, реакционная камера с размещенным внутри микрочипом (фиг. 2), устанавливается в корпусе сенсора (13), изображенном на фиг. 3.

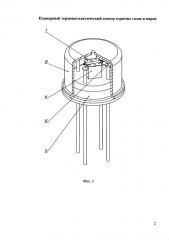

При объединении рабочего и сравнительного чувствительных элементов в единый конструктив, показателем принципиальной возможности такого технического решения является тепловое взаимовлияние чувствительных элементов друг на друга. Для экспериментальной оценки взаимовлияния чувствительных элементов были проведены испытания зависимости сигнала от положения сенсора в диапазоне 0-360° (0, 180 и 360° соответствуют горизонтальному расположению планарного чувствительного элемента в пространстве). Результаты испытаний сведены в табл. 1.

Представленные в таблице 1 данные свидетельствуют о том, что отклонение определяемой концентрации метана как в чистом воздухе, так и в поверочной газовой смеси с содержанием СН4 1 об.% не превышает 0,08 об.%. Данное значение меньше предельного отклонения 0,1 об.% СН4, регламентированного ГОСТом [ГОСТ Р 52350.29.1-2010 (МЭК 60079-29-1:2007). Газоанализаторы. Общие технические требования и методы испытаний газоанализаторов горючих газов]. Следовательно, можно заключить, что взаимное влияние рабочего (5) и сравнительного (6) элементов, размещенных на единой подложке в одном корпусе, пренебрежимо мало.

Наличие ограничивающего отверстия (11) в колпачке реакционной камеры (10) позволяет в несколько раз (2-2,5 раза в случае используемого отверстия с диаметром d=0,7 мм) уменьшить диффузионный поток газовоздушной смеси по сравнению со свободным диффузионным доступом (см. соотношение чувствительностей в начале испытания на фиг. 4), что согласно проведенным испытаниям термокаталитических сенсоров в течение более полугода непрерывной работы способствует существенному повышению стабильности выходного сигнала. Наблюдаемый эффект повышения стабильности сенсора (при ограничении диффузионного потока анализируемой газовой смеси внутрь реакционной камеры) обусловлен следующим:

а) Высокая производительность рабочего чувствительного элемента в сочетании с ограниченным диффузионным доступом анализируемой газовой смеси в реакционную камеру способствуют созданию щадящих условий работы активных центров катализатора, при низких концентрациях горючей составляющей, и исключают образование газовых перегрузок.

б) Благодаря громадной величине площади внутренней поверхности пор рабочего чувствительного элемента, на которой расположены активные центры катализатора, в начале работы сенсора эти активные центры избыточны и задействованы лишь те, которые располагаются ближе к входу в поры. По мере старения катализатора в процессе эксплуатации, чувствительность сенсора остается стабильной за счет постепенного распространения процессов беспламенного окисления горючих компонентов газовой среды на все активные центры катализатора (по всей длине поры).

Результаты долговременного испытания группы из восьми сенсоров представлены на фиг. 4. На рисунке приведена средняя чувствительность при измерении 1 об.% СН4 в воздухе. В качестве ошибки приведено стандартное отклонение по группе сенсоров. Полученные результаты свидетельствуют, что долгосрочное снижение чувствительности меньше регламентированных ГОСТами отечественных и зарубежных стран для термокаталитических сенсоров [ГОСТ Р 52350.29.1-2010 (МЭК 60079-29-1:2007). Газоанализаторы. Общие технические требования и методы испытаний газоанализаторов горючих газов].

Экспериментами также установлено, что ограничение диффузионного потока способствует не только стабилизации чувствительности, но и уменьшению отравляемости термокаталитических сенсоров «каталитическими ядами».

На фиг. 5 представлены графики изменения чувствительности сенсоров с ограниченным (через ограничительное калиброванное отверстие) и свободным доступом анализируемой метано-воздушной смеси при 1 об.% СН4 и концентрации «яда» (гексаметилдисилоксан) 500 млн-1. Такая концентрация «яда» в 50 раз превышает регламентированную для нормальных условий эксплуатации сенсора, что позволяет ускорить процесс отравления чувствительного элемента. Результаты испытаний показывают, что размещение чувствительных элементов в реакционной камере с ограниченным диффузионным доступом снижает влияние «яда» на чувствительность сенсора и обеспечивает неизменность чувствительности в процессе отравления, что наглядно видно из сравнения с изменением чувствительности сенсора имеющего открытый диффузионный доступ.

1. Микрочип планарного термокаталитического сенсора горючих газов и паров, состоящий из общей, для рабочего и сравнительного чувствительных элементов, пористой подложки из анодного оксида алюминия с расположенным на ней платиновым тонкопленочным конфигурированным покрытием, части которого, находящиеся на противоположных сторонах подложки и выполненные в форме меандра, служат микронагревателями-измерителями и обеспечивают нагрев активных зон микрочипа до рабочих температур и дифференциальное измерение выходного сигнала, при этом размеры микронагревателей-измерителей ограничены до значений, при которых обеспечивается пленочный режим теплоотвода.

2. Микрочип по п. 1, характеризующийся тем, что платиновые микронагреватели-измерители имеют размеры от 25 до 300 мкм в латеральных направлениях и толщину от 100 до 1000 нм.

3. Микрочип по п. 1, характеризующийся тем, что в качестве пористой подложки использованы пленки анодного оксида алюминия с регулярными порами, обеспечивающими предпочтительно молекулярный режим диффузии газа и имеющими диаметр от 100 до 350 нм.

4. Микрочип по п. 1, характеризующийся тем, что пористая подложка имеет толщину от 10 до 80 мкм.

5. Микрочип по п. 1, характеризующийся тем, что расстояние между микронагревателями-измерителями составляет не менее 2,5 мм.

6. Микрочип по п. 1, характеризующийся тем, что конфигурированные покрытия выполнены толщиной 100-1000 нм.

7. Микрочип по п. 1, характеризующийся тем, что микронагреватели-измерители размещены на консолях, выступающих из общей конфигурации подложки, и отделены от центральной части подложки технологическими отверстиями.

8. Микрочип по п. 7, характеризующийся тем, что отверстия в пористой подложке выполнены около микронагревателей-измерителей для уменьшения теплоотвода от нагретых частей микрочипа, а также для предотвращения растекания прекурсоров по поверхности подложки из анодного оксида алюминия при нанесении каталитически-активного слоя в процессе изготовления микрочипа.

9. Планарный термокаталитический сенсор горючих газов и паров, включающий корпус с односторонним диффузионным доступом анализируемой газовой смеси, внутри которого по пути следования потока газа расположены буферная и реакционная камеры с микрочипом, выполненным по п. 1, при этом буферная камера со стороны входа снабжена газообменным фильтром, а реакционная камера - калиброванным отверстием, ограничивающим поток анализируемой среды из буферной в реакционную камеру.

10. Сенсор по п. 9, характеризующийся тем, что газообменный фильтр и буферная камера обеспечивают сглаживание пульсаций турбулентного наружного потока и превращение его в ламинарный.

11. Сенсор по п. 9, характеризующийся тем, что калиброванное отверстие имеет диаметр от 50 до 1000 мкм и максимальный доступ газа через него оказывается меньше скорости окисления анализируемого газа на поверхности каталитически активного слоя при свободном подводе газовоздушной среды.

12. Сенсор по п. 9, характеризующийся тем, что рабочая камера состоит из металлостеклянного основания с токоподводящими стойками и металлического колпачка с калиброванным отверстием, при этом микрочип закреплен на основании посредством керамической подставки, а контактные площадки микрочипа и токоподводящие стойки соединены с помощью микросварки золотой проволокой диаметром от 10 до 50 мкм.

13. Сенсор по п. 9, характеризующийся тем, что корпус сенсора имеет цилиндрическую форму, а камеры и входящие в их состав элементы расположены соосно с корпусом сенсора.