Способ сверления волокнистых полимерных композиционных материалов и инструмент для его осуществления

Иллюстрации

Показать всеСпособ включает выполнение отверстия лезвийным инструментом, преимущественно, спиральным сверлом. Затем обработанную поверхность отверстия подвергают кратковременному нагреву до размягчения приповерхностного слоя связующего и одновременно к обработанной поверхности прикладывают равномерное механическое давление. Инструмент для осуществления способа выполнен в виде спирального сверла с рабочей лезвийной частью и цилиндрическим хвостовиком. Сверло снабжено формующим цилиндрическим участком, примыкающим к рабочей части, длина которого составляет не менее глубины обрабатываемого отверстия. Диаметр формующего цилиндрического участка превышает диаметр рабочей части сверла на 0,05…0,2 мм. Переход от рабочей лезвийной части к формующему цилиндрическому участку может быть выполнен коническим. Достигается повышение качества обработки поверхностей деталей из волокнистых ПКМ за счет снижения ворсистости и сопутствующее повышение производительности труда. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Область техники

Изобретение относится к области технологии машиностроения и может быть использовано при обработке изделий из волокнистых полимерных композиционных материалов (ПКМ).

Уровень техники

При лезвийной обработке резанием отдельных разновидностей волокнистых ПКМ в результате перерезания волокон наполнителя на обработанной поверхности образуется ворс, что во многих случаях относят к недопустимым дефектам изготовления изделий. В соответствии с этим, обеспечение отсутствия ворса при формировании поверхностного слоя является одной из главных проблем обеспечения качества изделий из ПКМ.

Известен способ обработки ПКМ лезвийным или абразивным инструментом, заключающийся в подборе рациональной геометрии инструмента и режимов резания [1]. Однако этот способ не позволяет полностью устранить ворсистость поверхности и обеспечить качество поверхностного слоя изделия. В процессе обработки возникают микро- и макроотслои, на поверхности вскрываются внутренние дефекты материала в виде пор, раковин, непроклеенных слоев и т.д.

Известен способ сверления полимерных композитов, при котором на сверло при обработке накладывают колебания, параметры которых рассчитывают исходя из снятия в процессе обработки характеристик колебательной системы, в которую входят оборудование, инструмент и обрабатываемые заготовки [2]. Недостатком способа является высокая сложность применяемого оборудования, что затруднительно осуществлять в производственных условиях.

Наиболее близким техническим решением осуществления способа является способ обработки резанием композиционных материалов [3], заключающийся в том, что после обработки поверхности заготовки в окончательный размер образовавшийся ворс связывают нанесением твердеющего технологического покрытия, которое затем удаляют при повторном (чистовом) проходе инструмента в тот же размер. В качестве покрытия используют различные типы связующего, применяемого при изготовлении ПКМ, или быстротвердеющие клеи и лаки, имеющие химическое сродство с основным материалом. При последующем удалении технологического покрытия режущим инструментом срезается и ворс, прочно удерживаемый связующим покрытия.

Основным недостатком способа является низкая операционная производительность, вызванная потерями времени на процесс полимеризации или затвердевания дополнительного покрытия перед окончательным проходом инструмента. Например, при применении в качестве дополнительного покрытия эпоксидного связующего ЭДТ-10 время отверждения составляет 9…12 ч. Для сокращения времени отверждения покрытия используют искусственный подогрев поверхности (до 120°C), рекомендуют использовать СВЧ нагрев или радиоактивное облучение. Но, тем не менее, это ненамного сокращает длительность процесса. К тому же, для сверления отверстий такой способ трудно применим.

Известна конструкция спирального сверла с цилиндрическим хвостовиком для сверления ПКМ [4]. Недостатком этого решения является сложность геометрии режущей части сверла, требующей высокоточной заточки режущей части. К тому же, применение такого сверла не исключает возникновения дефектов на поверхности обрабатываемых отверстий.

Известно сверло для обработки ПКМ [5]. В отличие от стандартного спирального сверла заточка режущих лезвий выполнена криволинейной. Такая конструкция лишь частично решает проблему уменьшения ворсистости, но требует применения сложного заточного оборудования.

Наиболее близким техническим решением инструмента для осуществления способа является стандартная конструкция спирального сверла с цилиндрическим хвостовиком, выполненная в виде цилиндрического стержня, на рабочей части которого выполнены режущие лезвия и две канавки для отвода стружки [6]. Однако использование такого инструмента не предотвращает появления ворса при сверлении ПКМ.

Раскрытие изобретения

Задачей изобретения является повышение качества обработки поверхностей деталей из волокнистых ПКМ за счет ликвидации ворсистости и сопутствующее повышение производительности труда.

Технический результат достигается за счет того, что в способе сверления волокнистых полимерных композиционных материалов отверстие выполняют лезвийным инструментом, преимущественно, спиральным сверлом. Затем обработанную поверхность отверстия подвергают кратковременному нагреву до размягчения приповерхностного слоя связующего и одновременно к обработанной поверхности прикладывают равномерное механическое давление.

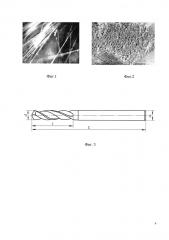

Задача создания инструмента решается за счет того, что инструмент для реализации способа выполнен в виде спирального сверла с рабочей лезвийной частью и цилиндрическим хвостовиком. Сверло снабжено формующим цилиндрическим участком, примыкающим к рабочей части, длина которого составляет не менее глубины обрабатываемого отверстия. Диаметр формующего цилиндрического участка превышает диаметр рабочей части сверла на 0,05…0,2 мм.

Переход от рабочей лезвийной части к формующему цилиндрическому участку, как правило, выполнен коническим.

Перечень фигур

На фиг. 1 показан вид поверхностей деталей из волокнистых ПКМ после обработки резанием трехмерного пространственного стеклопластика 3К1Ф3, армированного кварцевыми волокнами (увеличение х70); на фиг. 2 - соответственно органопластика "Вискоза-77" (увеличение х70); на фиг. 3 показан инструмент - сверло, используемое в способе.

Осуществление изобретения

Для иллюстрации наличия ворса после механической обработки приведены два примера. Высокой склонностью к образованию ворса обладают полиармированные гибридные композиционные материалы (КМ), содержащие гетероволокнистые нити, пространственные многокомпонентные структуры КМ (например, каркас 3D из стеклянных и кварцевых волокон) (фиг. 1) и, особенно, органопластики или композиции, содержащие органоволокна, в частности «Вискоза-77» (фиг. 2).

Способ сверления осуществляют следующим образом. Отверстие в заготовке из ПКМ получают путем сверления обычным цилиндрическим сверлом. При этом, как выше сказано, неизбежно на обработанной поверхности отверстия образуется ворс. Затем приповерхностный слой отверстия нагревают до размягчения связующего, например, вводя в отверстие жало разогретого паяльника, диаметр которого меньше диаметра отверстия. Затем в отверстие вводят цилиндрический индентор, стержень, диаметр которого превышает диаметр рабочей части сверла на 0,05…0,2 мм в интервале рабочих диаметров инструмента от 1 до 31,5 мм [6]. Индентор за счет натяга создает механическое давление на поверхностный слой отверстия и, таким образом, вдавливает ворсинки в размягченный слой. Если индентор вращается, то само наличие натяга приводит к быстрому нагреванию приповерхностных слоев связующего на обработанной поверхности отверстия. В этом случае предварительного нагревания поверхности отверстия не требуется. Величина натяга зависит от глубины сверления и свойств материала заготовки. Этот процесс можно назвать одной из разновидностей термомеханической обработки (ТМО). Многочисленные эксперименты показали, что при разности диаметров менее 0,05 мм величина натяга оказывается недостаточной для нагревания материала до температур размягчения связующего, а при значении больше 0,2 мм посадка оказывается чрезмерно плотной для осуществления процесса. В результате разогрева приповерхностный слой связующего пластифицируется, приобретает свойства псевдожидкой массы. Вращающийся стержень, осуществляя давление на приповерхностный слой, вдавливает образовавшиеся в процессе сверления ворсинки в псевдожидкий приповерхностный слой ПКМ по направлению вращения и после извлечения стержня и остывания заготовки обеспечивает прочную связь ворса с основой ПКМ. Более того, при этом псевдожидкий слой заполняет возникшие при сверлении трещины, поры и другие дефекты, склеивает отслоения, что повышает механические характеристики деталей из ПКМ.

Шероховатость обработанной поверхности зависит в этом случае от микрогеометрии контактной поверхности цилиндрического стержня. При таком осуществлении способа каждое отверстие обрабатывается двумя инструментами: сначала стандартным цилиндрическим сверлом, а затем цилиндрическим стержнем, выполняющим функцию формующего элемента. Значительно повысить производительность технологического процесса позволило применение заявленного способа и инструмента. В этом случае сверление осуществляют следующим образом. В качестве заготовки выбран органопластик «Вискоза-77». Сверлят отверстия инструментом стандартной длины L, равной 220 мм, диаметром d, равным 14,5 мм и длине l рабочей части сверла, равной 144 мм. Диаметр формующей части в виде формующего цилиндрического участка d1 равен 14,65 мм. Длина формующего участка равна диаметру хвостовика, т.е. заведомо больше толщины просверливаемого отверстия. Инструмент изготовлен из стандартного сверла шлифованием до нужных диаметров рабочей части. Сошлифовывание вспомогательных режущих лезвий рабочей части не приводит в данном случае к потере работоспособности инструмента, поскольку при сверлении рассматриваемых материалов вспомогательные режущие лезвия практически не работают. А формующий участок выполняет функции индентора. Целесообразно выполнять на инструменте плавный переход от рабочей лезвийной части к формующей части, например, конической поверхностью для облегчения вхождения формующей части. После образования отверстия рабочей частью инструмента подачу инструмента продолжают до вхождения в отверстие на всю его глубину утолщенного формующего цилиндрического участка. Возникающий при этом натяг приводит к резкому увеличению сил трения и, как следствие, к местному нагреванию поверхностного слоя. В этом положении осуществляют выдержку (от 10 сек до 20 сек), достаточную для нагревания поверхностного слоя до температур 200…300 градусов Цельсия в зависимости от марки материала, что ведет к его размягчению и вдавливанию (утапливанию) ворсинок в поверхностный слой материала. Затем инструмент извлекается обратной подачей. При этом достигается шероховатость по параметру Ra до 0,8…2,5 мкм. Кратковременное нагревание не приводит к термодеструкции материала связующего, поэтому такой процесс не приводит к ухудшению механических характеристик ПКМ. На фиг. 3 показана конструкция инструмента, у которой диаметр утолщенной формующей цилиндрической части совпадает с диаметром хвостовика. Это сделано для удешевления инструмента, в этом случае инструмент изготавливают из стандартного сверла [6], дорабатывая шлифованием (уменьшением диаметра рабочей части) только рабочую лезвийную часть.

Таким образом, применение способа сверления и инструмента для его осуществления позволяет эффективно решить одну из важных проблем при сверлении заготовок из ПКМ.

Источники информации

1. Степанов А.А. Обработка резанием высокопрочных композиционных материалов. - Л.: Машиностроение, Ленингр. отд-ние, 1987. - 176 с.

2. Патент РФ №2369478 «Способ сверления полимерных композиционных материалов», опубл. 10.10.2009.

3. АС №839711 (СССР). «Способ обработки композиционных материалов». Авт.: В.М. Ярославцев, М.В. Буланова. - Опубл. в Б.И., 1981. - №23.

4. Патент РФ №2469820 «Сверло для высокоскоростного сверления композитных материалов и способ сверления с помощью указанного сверла», опубл. 20.12.2012.

5. Патент РФ №2095199 «Сверло для обработки полимерных композиционных материалов типа углепластиков и стеклопластиков», опубл. 10.11.1997.

6. ГОСТ 886-77. Сверла спиральные с цилиндрическим хвостовиком. Длинная серия. Основные размеры.

1. Способ получения отверстий в волокнистом полимерном композиционном материале (ПКМ), содержащем связующее, включающий сверление отверстия инструментом, выполненным в виде спирального сверла с рабочей лезвийной частью, примыкающим к ней формующим цилиндрическим участком, имеющим диаметр, превышающий диаметр отверстия, высверливаемого рабочей лезвийной частью, и цилиндрическим хвостовиком, и кратковременный нагрев после образования отверстия его приповерхностного слоя до размягчения связующего в ПКМ путем равномерного механического давления на поверхность посредством формующего цилиндрического участка.

2. Инструмент для получения отверстий в волокнистом полимерном композиционном материале, содержащем связующее, выполненный в виде спирального сверла, содержащего рабочую лезвийную часть и цилиндрический хвостовик, отличающийся тем, что спиральное сверло снабжено формующим цилиндрическим участком, примыкающим к рабочей лезвийной части спирального сверла, длина которого составляет не менее глубины обрабатываемого отверстия, а диаметр - превышает диаметр рабочей лезвийной части спирального сверла на 0,05…0,2 мм.

3. Инструмент по п. 2, отличающийся тем, что переход от рабочей лезвийной части к формующему цилиндрическому участку выполнен коническим.