Способ горячего прессования с целью получения комбинированных изделий из твердого сплава и стали типа "шип"

Иллюстрации

Показать всеИзобретение относится к изготовлению комбинированного изделия из твердого сплава и стали типа шип. Получают твердосплавную заготовку из порошка твердого сплава холодным прессованием в закрытой пресс-форме, проводят предварительную термообработку полученной твердосплавной заготовки спеканием при 950-1100°С в среде водорода, затем размещают твердосплавную заготовку в нижней стальной полуформе для горячего прессования с обеспечением выступания твердосплавной заготовки над поверхностью стальной полуформы, выступающую над поверхностью стальной полуформы часть твердосплавной заготовки покрывают слоем от 5 до 15 мкм суспензии, содержащей технический углерод, сушат полученное покрытие в течение 4-10 секунд водородным факелом, затем ведут горячее прессование твердосплавной заготовки при давлении 0,1-3,0 МПа, скорости нагрева от 150 до 160°С/мин, напряжении источника питания от 5 до 8 В и максимальном импульсном токе от 3 до 8 кА. Обеспечивается получение комбинированного изделия с неразъемным соединением стальной полуформы и выступающей над ней части твердосплавной заготовки. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к порошковой металлургии, к изготовлению заготовок или изделий из металлических порошков, характеризуется методом уплотнения или спекания, в частности к способу горячего прессования (разогрева заготовки от действия электрического тока) с целью получения комбинированных изделий из твердого сплава и стали, типа «Шип», в одноразовой полуформе.

При производстве изделий, которые совмещают в себе часть из твердого сплава, как правило, пластинку или тело иной конфигурации, предназначенную для сопротивления высоким нагрузкам на истирание, и часть из стали, выполняющую роль державки, применяют несколько технологических переходов:

1. Изготовление части из твердого сплава методом порошковой металлургии (прессование и спекание, горячее прессование);

2. Изготовление державки из стали методом обработки давлением металла и/или резанием;

3. Закрепление части из твердого сплава на державке из стали при помощи неразъемного или разъемного соединения.

При операции закрепления части из твердого сплава на державке использование разъемного соединения не всегда оправдано, ввиду конструктивных сложностей болтового или иного разъемного соединения.

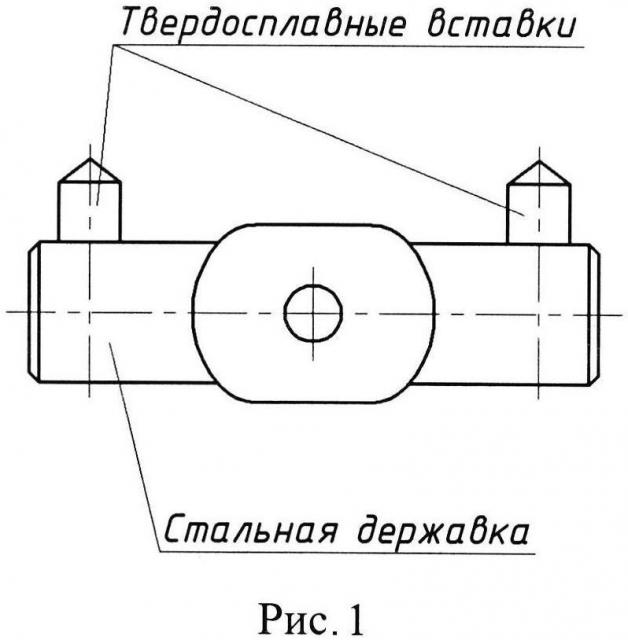

При серийном, крупносерийном и массовом производстве более целесообразно применять неразъемные соединения в случае, если комбинированное изделие содержит несколько частей из твердого сплава, закрепленных на одной державке и является быстросменным блоком (рисунок 1). В данном случае целесообразно применять пайку высокотемпературными припоями на основе меди. Однако, пайка - это операция, усложняющая технологический процесс.

Известен способ горячего прессования с целью получения изделий из твердых сплавов.

Авторское свидетельство СССР №37853, кл. 40b,17, опубликовано 31 июля 1934 г.

Способ заключается в помещении предварительно подпрессованного изделия из твердого сплава в пресс-форму горячего прессования, рабочими элементами которой является давящий пуансон и матрица, по размерам несколько больше прессуемого изделия. Передача давления и нагрев изделия происходит за счет внутреннего заполнения заданной формы порошкообразным электропроводным наполнителем. Данный способ обладает рядом недостатков:

- отсутствует возможность формирования неразъемного соединения на этапе горячего прессования без коробления твердосплавной детали;

- быстрый износ пресс-формы от механических нагрузок и действия высокой температуры и кислорода воздуха;

- потребность в наличии и подготовке большого количества электропроводящей засыпки в условиях серийного, крупносерийного и массового производства, что усложняет технологию горячего прессования и приводит к увеличению затрат;

- сложность прямого пропускания электрического тока через предварительно подпрессованное тело из твердого сплава в связи с высоким удельным электрическим сопротивлением порошка твердого сплава. Требуется высоковольтный источник тока высокой плотности.

Наиболее близким к предлагаемому способу является способ изготовления элемента трения торцового уплотнения, являющийся способом горячего прессования с целью получения комбинированных изделий из твердого сплава и стали. Прессование твердосплавной порошковой смеси в кольцевом пазу металлического корпуса проводят в установке горячего прессования в атмосфере инертного газа или водорода.

Патент на изобретение RU 2221673 C1 кл. B22F 7/04, B22F 5/00, B22F 3/14 опубликовано 20.01.2004.

Способ заключается в засыпке порошковой твердосплавной смеси в кольцевой паз в торце изделия и приложении давления через кольцевой пуансон, по размерам, совпадающим с размерами кольцевого паза. Под действием давления производиться нагрев всей сборки до необходимой температуры в течение 10-30 мин.

Данный способ также обладает рядом недостатков:

- не предусмотрена возможность формирования твердосплавной части изделия по уровню выше поверхности торца;

- время стадии нагрева достаточно большое из-за подвода технологической энергии извне (внешний обогрев);

- потребность в наличии дополнительной оснастки (кольцевые пуансоны) в большом количестве в серийном, крупносерийном и массовом производстве;

- необходимую износостойкость достигают путем смешивания различных марок порошков твердого сплава и модифицирующих добавок;

- в связи с достаточно большой усадкой твердого сплава в процессе спекания (до 30% по объему) требуется дополнительная механическая обработка торца после горячего прессования для обнажения износостойкой поверхности кольца.

Задачей предлагаемого способа является получение комбинированного изделия, состоящего из твердого сплава и стальной державки, полученного с помощью горячего прессования предварительно сформованной части из твердого сплава и державки, совмещенное с формированием неразъемного соединения типа «Шип».

Поставленная задача достигается тем, что твердосплавную заготовку для горячего прессования получают из порошка твердого сплава, холодным прессованием в закрытой пресс-форме, затем твердосплавные заготовки подвергают предварительной термообработке - спеканию, при 950-1100°C в среде водорода с последующей загрузкой в нижнюю одноразовую полуформу для горячего прессования; твердосплавная заготовка выступает над поверхностью одноразовой нижней полуформы, позволяя сформировать комбинированное изделие, твердосплавная часть которого также будет выступать над одноразовой полуформой; с помощью пульверизатора выступающую часть твердосплавной заготовки покрывают суспензией, содержащей технический углерод, слоем от 5 до 15 мкм; покрытие просушивается в течение 4-10 секунд водородным факелом; горячее прессование твердосплавной заготовки совмещается с формированием неразъемного соединения между одноразовой матрицей и твердосплавной частью изделия при давлении 0,1-3,0 МПа, скоростью нагрева от 150 до 160°C/мин, напряжением источника питания от 5 до 8 В, максимальным импульсным током от 3 до 8 кА.

В качестве твердосплавной части для горячего прессования, совмещенного с формированием неразъемного соединения, используется твердосплавная заготовка, полученная из порошка твердого сплава с помощью холодного прессования в закрытой пресс-форме с последующим предварительным спеканием в среде водорода при 950-1100°C.

При горячем прессовании, совмещенном с формированием неразъемного соединения, используется одноразовая нижняя полуформа, обеспечивающая формирование твердосплавной части выше поверхности одноразовой матрицы.

Способ горячего прессования совмещает две операции: горячее прессование твердосплавной заготовки и формирование неразъемного соединения между одноразовой нижней полуформой и твердосплавной частью изделия; одноразовая нижняя полуформа после формирования неразъемного соединения с твердосплавной вставкой становиться частью изделия в целом - державкой.

Поддержание давления на заготовку из твердого сплава в процессе совмещенного горячего прессования на постоянном уровне гарантирует полную усадку твердого сплава в условиях существования жидкой фазы.

Признаки заявляемого способа горячего прессования, отличительные от прототипа:

- в качестве твердосплавной части для совместного горячего прессования, совмещенного с формированием неразъемного соединения, используется твердосплавная заготовка, полученная из порошка твердого сплава с помощью холодного прессования в закрытой пресс-форме с последующим предварительным спеканием в среде водорода при температуре 950-1100°C;

- используется одноразовая нижняя полуформа, обеспечивающая формирование твердосплавной части выше поверхности одноразовой матрицы;

- в представленном способе совмещаеюся две операции: горячее прессование твердосплавной заготовки и формирование неразъемного соединения между одноразовой нижней полуформой и твердосплавной частью изделия; одноразовая нижняя полуформа после формирования неразъемного соединения с твердосплавной вставкой становиться частью изделия в целом - державкой.

- поддержание давления на заготовку из твердого сплава в процессе совместного горячего прессования на постоянном уровне гарантирует полную усадку твердого сплава в условиях существования жидкой фазы.

Нет необходимости для горячего прессования использовать цельно-графитовый пуансон. Время воздействия высокой температуры на верхнюю полуформу небольшое, имеется конструктивная возможность реализовать водяное охлаждение верхней полуформы. При горячем прессовании снимается проблема стойкости нижней одноразовой полуформы, т.к. она одноразовая и является частью готового комбинированного изделия. Указанный способ дает возможность получать комбинированные изделия методом горячего прессования, совмещенного с формирование неразъемного соединения, с выступающей над поверхностью стальной державки твердосплавной частью. Нет необходимости в дополнительной механической обработке полученного изделия.

Предлагаемый способ поясняется чертежами: на рисунке 1 - быстросменный блок, с твердосплавными вставками, закрепленными на державке; на рисунке 2 - пятый этап предлагаемого способа горячего прессования; на рисунке 3 - показан угол α конуса в верхней полуформе.

Предлагаемый способ горячего прессования исключает недостатки аналогов и состоит из следующих этапов:

1. Подготовка твердосплавного порошка к прессованию, состоящая во введении в шихту пластификатора (раствора синтетического каучука в бензине).

2. Холодное прессование твердосплавной шихты с помощью закрытой пресс-формы в заготовке с размерами, учитывающими величину усадки - изменение размеров в процессе горячего прессования. Пористость заготовок ~ 40-50%.

3. Термообработка прессовок состоит в выжигании каучука в атмосфере водорода при 950-1100°C. Этот этап позволяет повысить механическую прочность прессовок и снизить их электрическое сопротивление за счет восстановления окислов на поверхности отдельных частиц порошка твердого сплава и их частичной консолидации, что позволяет проводить процесс горячего прессования, использовав в качестве источника теплоты прямой электрический разогрев. После выжигания связки пористость сохраняется на уровне ~40-50%.

4. Изготовление стальных державок. Изготовление державок производят параллельно изготовлению прессовок из твердого сплава.

5. Горячее прессование (с помощью прямого электрического разогрева), совмещенное с формированием неразъемного соединения, заготовок из твердого сплава и стальной державки, выступающих над поверхностью одноразовой матрицы. В процессе такого совместного горячего электропрессования пористость заготовки из твердого сплава снижается практически до 0%.

Этапы 1-4 проводятся по общеизвестным технологическим приемам порошковой металлургии и механической обработки (1. Производство порошковых изделий: Учебник для техникумов. - 2-е изд., перераб. и доп. Г.А. Либенсон. - М.: Металлургия, 1990. - 240 с.; 2. Металлокерамические твердые сплавы. Романова Н.И., Чекулаев П.Г., Дусев В.И., Лившиц Т.А., Курдов М.Н. Изд-во «Металлургия», 1970, 352 с.; 3. Клепиков В.В., Бодров А.Н. Технология машиностроения: Учебник. - М: Форум: ИНФРА-М. 2004. - 860 с.: ил. - (Серия «Профессиональное образование»).

Пятый этап выполняется в следующей последовательности:

Заготовку для горячего прессования получают из порошка твердого сплава, холодным прессованием в закрытой пресс-форме, затем твердосплавные заготовки подвергают предварительной термообработке - спеканию, при 950-1100°C в среде водорода с последующей загрузкой в нижнюю одноразовую полуформу для горячего прессования; твердосплавная заготовка выступает над поверхностью одноразовой нижней полуформы, позволяя сформировать комбинированное изделие, твердосплавная часть которого также будет выступать над одноразовой полуформой (рисунок 2а).

С помощью пульверизатора выступающую часть твердосплавной заготовки покрывают суспензией, содержащей технический углерод, слоем от 5 до 15 мкм. Углеродное покрытие наносится с целью исключения схватывания верхней полуформы с готовым изделием (рисунок 2б).

Поджигают водородный факел, направляют его на свободную часть заготовки из твердого сплава. Покрытие в течение 4-10 секунд водородным факелом (рисунок 2в).

Смыкают верхнюю полуформу до контакта с заготовкой из твердого сплава, факел водорода не гасят. Горячее прессование твердосплавной заготовки совмещается непосредственно с формированием неразъемного соединения между одноразовой полуформой и твердосплавной частью изделия при давлении 0,1-3,0 МПа, скоростью нагрева от 150 до 160°C/мин, напряжением источника питания от 5 до 8 В, максимальным импульсным током от 3 до 8 кА (рисунок 2г).

При достижении температуры образования жидкой фазы в заготовке из твердого сплава, она будет усаживаться, уменьшаться в размерах. Поддержание давления на заготовку из твердого сплава в процессе горячего прессования, совмещенного с формированием неразъемного соединения, на постоянном уровне гарантирует полную усадку твердого сплава в условиях существования жидкой фазы. На этом этапе поддерживается давление на верхнюю полуформу 0,1….3,0 МПа с возможностью ее движения вниз. Максимальный ход вниз верхней полуформы конструктивно ограничивается, чтобы исключить контакт с нижней одноразовой полуформой. Минимальный зазор между верхней полуформой и нижней одноразовой полуформой в крайнем нижнем положении должен быть в пределах 1-2 мм для исключения электрического пробоя. Время выдержки, после того, как верхняя полуформа пришла в крайнее нижнее положение, составляет 5-7 секунд (рисунок 2ж).

После завершения времени выдержки при высокой температуре верхняя полуформа поднимается и готовое изделие охлаждается в пламени водорода в течение 10-15 секунд (рисунок 2к).

После охлаждения в пламени водорода до температуры 400-500°C готовое изделие дальше охлаждается на воздухе до температуры окружающей среды (рисунок 2л).

Конструктивно важен угол α конуса в верхней полуформе между образующей внутреннего конуса и образующей цилиндра твердосплавной заготовки (рисунок 3). Угол α должен быть в пределах от 2° до 5°.

Верхняя полуформа изготавливается из меди М01 и конструктивно выполнена водоохлаждаемой. Нижняя одноразовая полуформа зажимается в контактное приспособление, так же снабженное принудительным водным охлаждением.

Таким образом, разработан и опытно реализован на базе ООО «НПП Молот» способ горячего прессования, совмещенного с формированием неразъемного соединения, заготовок из твердого сплава и стальных державок, выступающих над поверхностью одноразовой нижней полуформы.

Источники информации

1. Производство порошковых изделий: Учебник для техникумов. - 2-е изд., перераб. и доп. Г.А. Либенсон. - М.: Металлургия, 1990. - 240 с.

2. Металлокерамические твердые сплавы. Романова Н.И., Чекулаев П.Г., Дусев В.И., Лившиц Т.А., Курдов М.Н. Изд-во «Металлургия», 1970, 352 с.

3. Клепиков В.В., Бодров А.Н. Технология машиностроения: Учебник. - М.: Форум: ИНФРА-М. 2004. - 860 с.: ил. - (Серия «Профессиональное образование»).

4. Авторское свидетельство СССР №37853, кл. 40b, 17, опубл. 31 июля 1934 г.

5. RU 2221673 C1 кл. B22F 7/04, B22F 5/00, B22F 3/14, опубл. 20.01.2004.

1. Способ изготовления комбинированного изделия из твердого сплава и стали, включающий горячее прессование твердого сплава, отличающийся тем, что получают твердосплавную заготовку из порошка твердого сплава холодным прессованием в закрытой пресс-форме, проводят предварительную термообработку полученной твердосплавной заготовки спеканием при 950-1100°С в среде водорода, затем размещают твердосплавную заготовку в нижней стальной полуформе для горячего прессования с обеспечением выступания твердосплавной заготовки над поверхностью стальной полуформы, выступающую над поверхностью стальной полуформы часть твердосплавной заготовки покрывают слоем от 5 до 15 мкм суспензии, содержащей технический углерод, сушат полученное покрытие в течение 4-10 секунд водородным факелом, затем ведут горячее прессование твердосплавной заготовки при давлении 0,1-3,0 МПа, скорости нагрева от 150 до 160°С/мин, напряжении источника питания от 5 до 8 В и максимальном импульсном токе от 3 до 8 кА с получением комбинированного изделия с неразъемным соединением стальной полуформы и выступающей над ней части твердосплавной заготовки.

2. Способ по п. 1, отличающийся тем, что получают комбинированное изделие в виде стальной державки с выступающей твердосплавной вставкой.