Дигидроксибензол-гуминовое производное и скейвенджер железа для очистки вод на его основе

Иллюстрации

Показать всеИзобретение относится к области природоохранных технологий и технологий водообработки и может быть использовано для очистки поверхностных и грунтовых вод от железа. В частности, изобретение использует водорастворимые дигидроксибензол-гуминовые производные, которые были модифицированы, чтобы придать им повышенную редокс-емкость и способность связывать ионы железа. Способ применения в технологиях водоочистки заключается в использовании гуминовых производных в качестве реакционного агента при получении твердофазных скейвенджеров железа. Применение происходит путем иммобилизации гуминовых производных на твердофазной подложке - анионообменной смоле, которую затем используют в составе фильтров для удаления железа из грунтовых или поверхностных вод. Обеспечивается повышение эффективности извлечения железа в различных степенях окисления из водных растворов. 3 н. и 8 з.п. ф-лы, 3 ил., 7 табл., 6 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области природоохранных технологий и технологий водообработки и может быть использовано для очистки поверхностных и грунтовых вод от железа. В частности, изобретение использует водорастворимые дигидроксибензол-гуминовые производные, которые были модифицированы, чтобы придать им повышенную редокс-емкость и способность связывать ионы железа. Способ применения в технологиях водоочистки заключается в использовании гуминовых производных в качестве реакционного агента при получении твердофазных скейвенджеров железа, способных эффективно удалять ионное железо из водных растворов. Применение происходит путем иммобилизации гуминовых производных на твердофазной подложке (анионообменная смола), которую затем используют в составе фильтров для удаления железа из грунтовых или поверхностных вод.

Уровень техники

Гуминовые вещества (ГВ) представляют собой обширный класс природных соединений, входящих в состав органического вещества почв, природных вод и твердых горючих ископаемых. Их содержание в почвах и водах составляет 60-80% от общего органического вещества, в торфах и углях оно колеблется от 20 до 90%. В силу того, что гуминовые вещества не имеют стехиометрического состава и регулярного строения, общепринятым способом их характеристики является указание содержания основных конституционных элементов (углерод, водород, кислород, азот, сера и зольность) и функциональных групп (Орлов, 1990). Под гуминовыми и гуминоподобными веществами будем понимать вещества, содержание основных элементов в которых лежит в следующих пределах (%, масс): углерода - 20-70%, водорода - 2-10%, кислорода - 15-55%, азота - 0-10%, серы - 0-7%, зольность - 0-50%, гигроскопической воды - 5-15%.

Согласно наиболее общим представлениям, макромолекулы гуминовых веществ состоят из "каркасной" и периферической части. Каркасная часть представлена высокозамещенными ароматическими фрагментами, соединенными алкильными, эфирными и др. мостиками. Преобладающими заместителями являются кислородсодержащие функциональные группы: карбоксильные, фенольные и спиртовые гидроксильные, карбонильные и метоксильные. Периферийная часть представлена углеводно-протеиновым комплексом, ковалентно связанным с каркасной частью. Содержание функциональных групп лежит в следующих пределах (ммоль/г): карбоксильных - 1-15; фенольных - 0.5-10; карбонильных - 0.5-5.

Наличие указанных функциональных групп в составе как ароматического каркаса, так и алифатической периферии, обеспечивает высокую комплексообразующую способность ГВ и их способность участвовать в окислительно-восстановительных реакциях. Благодаря этому, ГВ оказывают значительное влияние на поведение тяжелых металлов и органических загрязняющих веществ в почвенных и водных системах. Реакции ионов тяжелых металлов с гуминовыми веществами приводят к образованию прочных комплексных соединений. В работах по изучению сорбции металлов показано, что ГВ обладают высокой сорбционной емкостью по отношению к тяжелым металлам, рудным элементам, а также радионуклидам. По данным Варшал с сотрудниками, гуминовые вещества сорбируют катионы таких металлов, как кадмий(II), медь(II), свинец(II), золото(III), цезий(I), стронций(II), церий(III), рутений(IV), ртуть(II) и др (Ж. аналит.химии 1983, Т. 38, №10, с. 1826-1834). Известно, что сорбционная способность гуминовых веществ по отношению к металлам лежит в интервале 2-6 ммоль/г. Большинство растворенных тяжелых металлов в природных водах может быть сорбировано с помощью гуминовых веществ. Более того, гуминовые вещества могут восстанавливать ионы металлов из высших степеней окисления: V(V) → V(IV), Hg(II) → Hg(0), Fe(III) → Fe(II), Cr(VI) →Cr(III), U(VI) → U(IV).

Способность ГВ связывать указанные выше металлы и, в частности, железо, может быть использована для извлечения данных металлов из водных растворов. Для этой цели весьма перспективным представляется использование гуминовых веществ, иммобилизованных на твердой подложке. Использование твердофазной подложки существенно облегчает отделение связавшегося с ней компонента путем фильтрации. Применяемые для целей разделения твердофазные подложки называют поглотительными смолами (scavenger resin) или просто скейвенджерами (scavengers) [R.J. Booth, J.C. Hodges. Polymer-supported quenching reagents for parallel purification. J. Am. Chem. Soc. 119, 4882-4886 (1997), R.J. Booth, J.C. Hodges. Solid-supported reagent strategies for rapid purification of combinatorial synthesis products. Acc. Chem. Res. 32, 18-26 (1999). M. Winter. Supports for solid-phase organic synthesis. In Combinatorial Peptide and Non-Peptide Libraries (G. Jung, ed.), pp.465-509. VCH, Weinheim (1996)].

В патентной литературе неоднократно описано применение гуминовых веществ для иммобилизации на поверхности твердофазных подложек для получения твердых сорбентов (RU 2240857, US 6143692, DE 10000269, DE 19842528, JP 60025540). При этом во всех случаях использовались немодифицированные гуминовые вещества из природных источников. В то же время модификация гуминовых веществ за счет введения дополнительных функциональных групп позволяет придать им уникальные свойства, отсутствующие у природных ГВ. Ранее нами это было показано на примере силанольных производных ГВ, где введение силанольных групп обеспечивало адгезивные свойства ГВ в отношении минеральных поверхностей (RU 2429068), что позволило использовать такие гуминовые производные для иммобилизации на твердой подложке, характеризующейся наличием на поверхности гидроксильных групп (например, на силикагеле), с получением скейвенджера для удаления из жидкости актинидов, тяжелых металлов или липосахаридов.

Краткое описание изобретения

Задача, решаемая данным изобретением, заключается в разработке способа получения твердофазного скейвенджера железа с заданными свойствами путем использования для модификации твердой подложки, представляющей собой анионнообменную смолу, гуминовых производных с усиленными редокс- и ионообменными свойствами и его применении для удаления ионов железа в различной степени окисления из водных сред.

Поставленная задача решается путем получения дигидроксибензолгуминовых производных, способных эффективно сорбироваться на твердых анионообменных матрицах и связывать ионное железо, присутствующее в водных растворах. Для этой цели проводят окислительную сополимеризацию природных гуминовых веществ с дигидроксибензолами (гидрохиноном или пирокатехином) в присутствии катализатора - реактива Фентона. Использование реактива Фентона представляет собой «зеленую» альтернативу формальдегиду, который был использован для получения дигидроксибензол-производных гуминовых веществ в наших ранних исследованиях (Perminova et al. Design of Quinonoid-Enriched Humic Materials with enhanced Redox Properties. Environ. Sci.Technol. 2005, 39, 8518-8524). Формальдегид представляет собой опасный экотоксикант, использование которого сопряжено с нанесением вреда окружающей среде и здоровью человека. Реактив Фентона состоит из перекиси водорода с добавками ионов двухвалентного железа, которые по окончании реакции полностью переходят в нетоксичные соединения (вода и соли/оксиды железа), что обеспечивает его преимущество перед формальдегидом.

Ранее реактив Фентона, наряду с другими селективными окислителями, использовался нами для окисления природных ГВ без добавления гидрохинона или пирокатехина (Perminova et al. 2005). Однако, анализ полученных (гидроксилированных) гуминовых производных показал, что такой подход не обеспечивает селективное введение ОН-группы в орто- или пара-положение к гидроксилам, существующим в гуминовых кольцах исходных ГВ, и, соответственно, получение хиноидной структуры таким путем практически невозможно.

Неожиданно оказалось, что проведение окислительной сополимеризации природных гуминовых веществ с дигидроксибензолами, такими как гидрохинон или пирокатехин, в присутствии катализатора - реактива Фентона, позволяет добиться не только возрастания редокс-емкости гуминовых производных, но, кроме того, приводит к увеличению их связывающих свойств в отношении железа и других ионов-комплексообразователей. По-видимому, данный эффект объясняется спецификой протекания реакций окислительной сополимеризации, которая может приводить к формированию жестких дифениленовых структур из орто-замещенных фенольных колец вводимого дигидроксибензола и исходной гуминовой матрицы, что обеспечивает близость двух орто-замещенных фенольных групп, необходимых для комплексования железа. Тем самым достигается эффект, во многом аналогичный орто-орто-хелатированию, обеспечивающему эффективность низкомолекулярных комплексонов железа. Формирование данных структур при использовании формальдегида невозможно, так как в этом случае присоединение дигидроксибензола происходит через метиленовый мостик, обеспечивающий высокую подвижность ароматического кольца и препятствующий сближению орто-замещенных фенольных фрагментов.

Таким образом, проведение окислительной сополимеризации природных гуминовых веществ с дигидроксибензолами, такими как гидрохинон или пирокатехин, в присутствии катализатора - реактива Фентона позволяет использовать получаемые дигидроксибензол-гуминовые производные для получения твердофазных скейвенджеров железа, которые по своим функциональным характеристикам превосходят таковые на основе немодифицированных гуминовых веществ, либо на основе дигидроксибензол-гуминовых производных, полученных с применением формальдегида.

В качестве исходного сырья для получения указанных гуминовых производных могут быть использованы природные гуминовые вещества из различных источников (уголь, торф, горючие сланцы, сапропель и другие каустобиолиты, почва, природные воды, и др.) в протонированном виде (гуминовые и фульво-кислоты) или в виде солей (гуматы и фульваты), модифицированные гуминовые вещества из всех поименованных выше источников, обогащенные функциональными группами, а также гуминоподобные соединения компостов, биогумуса, продукты микробиологического синтеза, продукты биодеградации лигнинов, древесины и углей и т.д.

Для получения твердофазных скейвенджеров, дигидроксибензол-гуминовые производные могут быть иммобилизованы на низкоосновных анионообменных смолах (например, АВ 17-8, АН-31, АВ 17-10П, АМН-2, АНС, Purolite А100) и других сорбционно-активных матрицах (например, активированном угле, цеолитах и т.д.). При этом указанный тип иммобилизации основан на образовании ионных связей между положительно заряженными группами анионита и отрицательно заряженными карбоксильными группами гуминовых производных. Данный способ иммобилизации обеспечивает многоцентровое связывание и не требует дополнительной модификации производных, что принципиально отличает его от описанного в нашем патенте (RU 2429068) способа иммобилизации редокс-активных производных на силикагелях путем предварительной обработки органосиланами. Для иммобилизации дигироксибензол-производных по изобретению наиболее предпочтительно использование низкоосновных анионитов.

Прототипом данного изобретения может служить скейвенджер железа, который представляет из себя анионит, импрегнированный гумусовыми веществами, описанный в патенте РФ 2240857. Для получения данного скейвенджера используют гумусовые вещества поверхностных вод или гуминовые кислоты пищевого класса. Недостатком этого изобретения является то, что гумусовые вещества поверхностных вод, как и гуминовые кислоты пищевого класса, могут существенно различаться по своим свойствам, что сопровождается большой вариабельностью характеристик получаемого на их основе скейвенджера и снижает эффективность его применения для удаления железа. При этом указанная вариабельность может быть обусловлена как низким сродством гуминового вещества к твердофазной подложке, так и падением связывающих свойств в отношении железа.

Указанных недостатков лишены твердофазные скейвенджеры на основе дигидроксибензол-производных гуминовых кислот, иммобилизованных на анионнообменных смолах. Их принципиальным отличием является то, что в качестве гуминовой компоненты используются гуминовые производные, оптимизированные по двум критериям: во-первых, по величине максимальной сорбции на твердофазной подложке, и, во-вторых, по эффективности удаления железа из водных растворов как в условиях присутствия кислорода, так и в анаэробных условиях. Это определяет возможность многокритериального контроля качества функциональных свойств твердофазного скейвенджера железа. При этом эффективность твердофазных скейвенджеров на основе дигидроксибензол-гуминовых производных усиливается за счет высокой аффинности по отношению к аниониообменным материалам, что позволяет проводить более полное насыщение сорбционных сайтов полимерной матрицы гуминовыми веществами. Кроме того, главный вклад в возрастание эффективности скейвенджеров обеспечивается появлением дополнительных реакционных центров в составе гуминовых макромолекул, представляющих собой жесткие дифениленовые структуры из орто-замещенных фенольных колец. Указанные структуры обладают высоким сродством к связыванию железа как в степени окисления (И), так и в степени окисления (III). Таким образом, дополнительным преимуществом твердофазных скейвенджеров железа на основе дигидроксибензол-гуминовых производных по изобретению являются улучшенные связывающие свойства в отношении железа, что определяет их высокие потребительские качества.

Таким образом, техническим результатом заявленной группы изобретений является получение твердофазного скейвенджера, обеспечивающего эффективное извлечение железа в различных степенях окисления из водной среды, за счет использования функциональнх гуминовых производных с улучшенными ионообменными свойствами, окислительно-восстановительной емкостью и связывающей способностью в отношении железа.

Подробное описание изобретения

Наше изобретение относится к классу новых твердофазных скейвенджеров железа, отличающихся тем, что для их получения используют дигидроксибензол-гуминовые производные, которые синтезируют из дигидроксибензолов (гидрохинона или пирокатехина) и гуминовых веществ в присутствии реактива Фентона. Полученные производные обладают улучшенными координационными свойствами в отношении железа и высокими ионно-обменными свойствами, определяющими их способность прочно сорбироваться на анионообменных матрицах и эффективно связывать ионное железо, удаляя его из водных растворов.

Соответственно, к предмету нашего изобретения относятся как сами твердофазные скейвенджеры железа на основе гуминовых производных, так и способ их получения путем иммобилизации гуминовых производных на твердых носителях, в качестве которых используют анионообменные матрицы, например анионообменную смолу.

Другим предметом данного изобретения являются дигидроксибензол-гуминовые производные, обладающие повышенными сорбционным сродством в отношении анионообменных смол и усиленной связывающей способностью в отношении растворенных форм железа, что способствует образованию стабильных гуминовых покрытий и обеспечивает их высокую эффективность в отношении удаления растворенного железа.

Еще одним предметом данного изобретения является способ синтеза дигидроксибензол-гуминовых производных, позволяющий получить такие гуминовые производные, при использовании которых возможно повысить эффективность твердофазных скейвенджеров в отношении удаления растворенных форм железа и при этом исключить использование формальдегида.

Достоинством применения гуминовых производных для получения твердофазных скейвенджеров железа является доступность недорогого и обильного гуминового сырья, необходимого для получения гуминовых производных, упомянутых в данном изобретении. К такому сырью относятся различные типы угля, торфа, сапропеля, горючих сланцев, называемых каустобиолитами, а так же компостов, вермикомпостов и других подобных материалов. Исходные гуминовые вещества могут быть использованы как в протонированной форме (гуминовые и фульвокислоты), так и виде солей (гуматы и фульваты), и как предварительно модифицированные производные, обогащенные различными функциональными группами. Также могут быть использованы продукты биосолюбилизации лигнина, древесины, угля, и другие материалы. Принимая во внимание, что гуминовые вещества не имеют постоянного стехиометрического состава и регулярной структуры, они характеризуются содержанием основных конституционных элементов. Под таковым мы понимаем, что немодифицированные ГВ состоят из соединений со следующим содержанием элементов; от около 20 до около 70% (масс.) С, от около 2 до около 10% (масс.) Н, от около 15 до около 55% (масс.) О, от около 0 до около 10% (масс.) N, и могут содержать от около 0 до около 10% (масс.) S и от около 0 до около 50% (масс.) золы. Кроме этого, эти соединения могут содержать от около 1 до около 15 ммоль/г карбоксильных групп, от около 1 до около 10 ммоль/г гидроксильных групп и от около 0.5 до около 10 ммоль/г карбонильных групп.

Для приготовления гуминовых производных настоящего изобретения предлагается использовать дигидроксибензолы из числа гидрохинона и пирокатехина.

Вплоть по настоящее время возможность получения твердофазных скейвенджеров железа с использованием анионитов, импрегнированных гуминовыми веществами, описана в патенте RU 2240857, являющимся прототипом данного изобретения. Принципиальным отличием данного изобретения является то, что в качестве гуминовой компоненты для получения твердофазных скейвенджеров железа используют направленно модифицированные гуминовые производные, которые затем иммобилизуют на анионообменных смолах, тогда как получение описанных ранее импрегнированных анионитов ведут с применением гуминовых веществ поверхностных вод или других природных гуминовых кислот пищевого класса. Использование природных гуминовых веществ имеет своим недостатком низкую воспроизводимость и широкую варибельность свойств. Этого недостатка лишены гуминовые производные, синтез которых ведется в контролируемых условиях, что позволяет получать гуминовые производные с заданными свойствами.

Для получения указанного твердофазного скейвенджера железа согласно способу, предложенному в настоящем изобретении, дигидроксибензол-гуминовые производные растворяют в водной щелочной среде и полученный раствор используют для насыщения анионита (например, АНС) в статических или динамических условиях. Полученные твердофазные скейвенджеры, предпочтительно, содержат 10-40 мг гуминовых веществ на 1 мл анионита. Их используют для удаления железа либо в статических условиях путем их внесения в водные растворы, содержащие ионы железа(II) или железа (III), либо в динамических условиях путем пропускания железо-содержащих растворов через колонку, заполненную твердофазным скейвенджером, или фильтр, содержащий тведофазный скейвенджер по изобретению.

Гуминовое производное для применения в составе твердофазного скейвенджера железа содержит дигидроксибензольные фрагменты, характеризуется водорастворимостью в щелочной среде, повышенной редокс-активностью, способностью к иммобилизации на твердых ионообменнных носителях и способностью поглощать железо из водных растворов. Указанное гуминовое производное получают путем окислительной сополимеризации гуминового вещества с дигидроксибензолом в водной среде, при этом в качестве дигидроксибензола используют гидрохинон или пирокатехин, в качестве окислителя - реактив Фентона, с последующим выделением гуминового производного в твердом виде путем осаждения из кислой среды и очисткой полученного производного путем промывки раствором кислоты до полного удаления железа, входившего в реактив Фентона.

В одном из частных случаев осуществления изобретения вышеуказанное гуминовое производное может быть получено следующим путем.

Исходный гумат растворяют в воде, добавляют дигидроксибензол, 30% H2O2 и доводят pH раствора до 9-11. Затем по каплям добавляют раствор сульфата железа (FeSO4*7H2O) при постоянном перемешивании, поддерживая pH на уровне значений от 9 до 11 путем прикапывания 40%-го раствора KOH. Полученный раствор переносят в прибор, состоящий из одногорлой колбы и обратного холодильника, помещают его в водяную баню, перемешивают на магнитной мешалке и греют в течение от 4 до 24 часов при температуре 45-75°С. После завершения реакции реакционную смесь охлаждают до комнатной температуры и подкисляют до pH 1 соляной кислотой для выделения осадка модифицированных гуминовых производных. Через несколько часов осадок центрифугируют и промывают сначала с использованием 0.1 М соляной кислоты, а затем -дистиллированной воды. Препарат выделяют в твердом виде путем высушивания в вакуумном шкафу при комнатной температуре. Полученный продукт можно определить как дигидроксибензол-производное гуминовых веществ. Такие производные отличаются от исходных ГВ по своим физико-химическими свойствам. Дигидроксибензол-гуминовые производные характеризуются повышенной редокс-емкостью, которая лежит в диапазоне 0,8-2,5 ммоль/г, более высоким редокс-потенциалом (от 700 до 850 мВ) и высокой сорбционной способностью в отношении анионитов, в частности, в отношении низкоосновных анионитов: 10-40 мг/мл смолы. Они могут быть растворены в щелочных растворах и иммобилизованы на низкоосновных анионообменных смолах и других анионообменных твердых подложках.

Краткое описание чертежей

Фиг. 1. Иммобилизация дигидроксибензольных производных гуминовых веществ и гуминовых веществ на низкоосновном анионите АНС.

Фиг. 2. Извлечение железа(II) с использованием дигидроксибензол-производных гуминовых веществ в анаэробных условиях.

Фиг. 3. Извлечение железа(III) с использованием дигидроксибензол-производных гуминовых веществ в аэробных условиях.

Осуществление изобретения

Изобретение заключается в получении твердофазного скейвенджера железа на основе гуминовых производных с повышенной связывающей активностью в отношении железа и сорбционной емкостью в отношении анионообменной подложки скейвенджера. Для этого гуминовые вещества модифицируют дигидроксибензолами с использованием реакции окислительной сополимеризации с использованием в качестве окислителя реактива Фентона. Введение в структуру гуминовых веществ дигидроксибензолов - гидрохинона или пирокатехина - способствует как увеличению степени их связывания с анионообменными полимерными матрицами, так и к возрастанию окислительно-восстановительной способности и связывающих свойств в отношении железа.

Любые экологически безопасные гуминовые или гуминоподобные вещества могут быть использованы в нашем изобретении. Это могут быть ГВ из различных углей, торфов, сапропелей, компостов и др. Эти вещества или их модификации могут быть использованы как в протонированной форме, так и в виде солей. Более того, кроме гуминовых веществ, другие гуминоподобные вещества могут быть использованы в нашем изобретении: компосты и биогумус, а также другие материалы, содержащие органическую компоненту с карбоксильными группами (продукты биологического разложения лигнина, древесины, угля и др.). Так как гуминовые вещества не имеют определенной химической структуры, их характеризуют содержанием основных элементов. Таким образом, здесь под гуминовыми веществами подразумеваются соединения, содержащие от 20 до 70 весовых % углерода, от 2 до 10 весовых % водорода, от 15 до 55 весовых % кислорода, от 0 до 10 весовых % азота и от 0 до 50 весовых % золы. Иногда гуминовые вещества содержат от 0 до 10 весовых % серы.

Твердая поверхность для иммобилизации дигидроксибензольных гуминовых производных гуминовых веществ, описанных в нашем изобретении, должна содержать анионообменные группы. Под это определение подпадают анионообменные смолы (например, АВ 17-8, АН-31, АВ 17-10П, АМН-2, АНС, Purolite А100), активированный уголь и другие сорбционно-активные матрицы (торф, цеолиты и другие похожие материалы).

Дигидроксибензольные гуминовые производные характеризуются следующим составом и свойствами. Они содержат от 1 до 8 ммоль фенольных групп на 1 г гуминовых веществ в зависимости от выбранной степени модификации природных ГВ. Они могут быть растворены в щелочном растворе и необратимо сорбированы на анионообменных и других сорбционно-активных твердых подложках.

Приготовление дигидроксибензольных производных гуминовых веществ по изобретению может производиться по следующей методике:

1. Исходные твердые гуминовые вещества гомогенизируются.

2. В гомогенизированные ГВ вносят навеску дигидроксибензолов.

3. Полученную смесь ГВ и дигидроксибензолов растворяют в воде, добавляют перекись водорода (30%) и устанавливают щелочной pH (9-11) путем добавления по каплям концентрированного раствора KOH или NaOH.

4. Затем по каплям при постоянном перемешивании прибавляют раствор сульфата железа до достижения заданных молярных соотношений функциональных групп реагентов (дигидроксибензол:ГВ). Значения мольных соотношений могут варьировать в диапазоне от 0.1:1 до 1:1. Реакцию ведут при нагревании в диапазоне температур от 45 до 75°С в течение 4-24 часов.

5. Продукт реакции выделяют путем осаждения при подкислении реакционной смеси.

6. Полученный осадок промывают разбавленной соляной кислотой до полного удаления железа, входившего в состав реактива Фентона, и затем -дистиллированной водой.

7. Вещество выделяют в твердом виде путем высушивания в вакуумном сушильном шкафу при комнатной температуре.

Для получения твердофазных скейвенджеров железа полученные дигидроксибензол-производные гуминовых веществ иммобилизуют на твердых носителях. В частности, получение твердофазного скейвенджера железа по изобретению может быть осуществлено, например, с использованием следующей методики.

1. Твердые гуминовые производные, полученные по описанной выше методике, гомогенизируют и растворяют в щелочных растворах для достижения концентрации в диапазоне от 0.5 до 5 г/л, предпочтительно 1-2 г/л, наиболее предпочтительно 1 г/л.

2. Щелочной раствор гуминовых производных подкисляют до pH 6-8 минеральными кислотами.

3. Полученный раствор используют для насыщения анионообменной смолы, которая приобретает свойства сорбировать ионное железо из водных растворов.

Настоящее изобретение может быть описано (но не ограничивается ими) с помощью следующих примеров.

Примеры 1-2 описывают синтезы дигидроксибензол- производных ГВ. Состав, строение и физико-химические свойства полученных производных подтверждали методами элементного анализа, потенциометрического титрования и редокс-титрования. Пример 3 демонстрирует применение дигидроксибензол-гуминовых производных для получения твердофазного скейвенджера железа путем иммобилизации полученных производных ГВ на низкоосновной анионообменной смоле. Пример 4 демонстрирует применение твердофазного скейвенджера на основе дигидроксибензол-производных ГВ для удаления железа(П) в условиях анаэробной среды. Пример 5 демонстрирует применение твердофазного скейвенджера на основе дигидроксибензол-производных ГВ для удаления железа(Ш) в условиях аэробной среды.

Пример 1

Этот пример описывает синтез дигидроксибензольных производных гуминовых веществ с использованием гидрохинона и гуминовых веществ выветрелого угля (леонардита) в форме гумата калия. Реакцию проводили в одногорлой колбе, снабженной мешалкой. В колбу вносили навеску (5 г) гумата калия, навеску (1,25 г) гидрохинона, добавляли 50 мл дистиллированной воды и доводили pH до 9,5-10 40%-ым раствором KOH. Данное соотношение реагентов соответствует молярному соотношению 1:1, так как 5 г использованных ГВ содержат 0,025 моль фенольных групп (Ar-ОН), а 1,25 г гидрохинона так же содержит 0,025 моль фенольных групп. К полученной реакционной смеси добавляли 2,5 мл 30% H2O2 при перемешивании и прикапывали раствор сульфата железа (0,35 г FeSO4*7H2O в 10 мл дистиллированной воды), поддерживая pH в пределах значений 9,0-11,0. После добавления всего раствора сульфата железа, объем полученного раствора доводили до 100 мл дистиллированной водой и нагревали в течение 4 часов при 70°С при постоянном перемешивании. После завершения реакции продукт реакции выделяли путем подкисления реакционной смеси до pH 1 соляной кислотой. Выпавший осадок промывали 0,1 М соляной кислотой для удаления железа, входившего в состав реактива Фентона, а затем дистиллированной водой. Очищенный продукт выделяли в твердом виде путем высушивания в вакуумном шкафу.

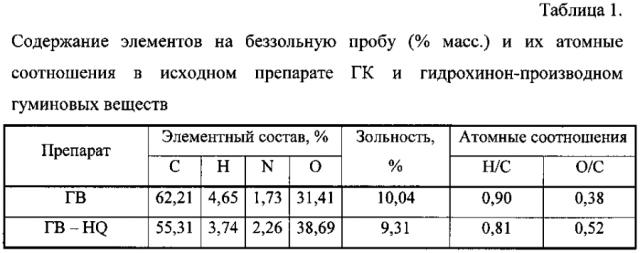

Строение полученных производных характеризовали методом элементного анализа и титриметрии (Таблица 1 и 2). Физико-химические свойства полученного производного характеризовали путем определения его редокс-емкости и электродного потенциала. В таблице 1 приведены данные элементного анализа исходного препарата гуминовых кислот из выветрелого угля (леонардита) и его гидрохинон-производного.

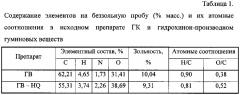

Из результатов элементного анализа следует увеличение содержания ароматических фрагментов (снижение атомного соотношения Н/С), что свидетельствует об успешном введении гидрохинонных фрагментов, которые характеризуются высокой степенью ароматичности, в структуру макромолекул ГВ. Из результатов титриметрии (Табл. 2) следует, что процесс модификации приводит к увеличению содержания карбоксильных групп, по сравнению с присутствующими в исходном гумате, примерно на 25% (карбоксильная кислотность в расчете на общую массу продукта остается практически неизменной, хотя масса исходного гумата увеличивается на 25% при добавлении 1.25 г дигидроксибензола к 5 г гуминового вещества). Это позволяет сохранить высокую кислотность продукта, не уступающую таковой исходного полианиона гуминовых веществ. В то же время происходит существенное увеличение общей кислотности производного за счет возрастания количества фенольных групп, которые принимают основное участие в образовании координационных соединений с ионами железа. Это демонстрирует усиление целевого свойства производного ГВ - связывание железа в водных растворах.

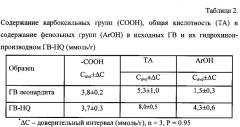

Успешность модификации ГВ путем введения дополнительных гидрохинонных центров подтверждали так же исследованием соответствующих физико-химических свойств, к числу которых относились восстановительная емкость и электродный потенциал синтезированных гидрохинон-гуминовых производных. Проводя окислительную сополимеризацию ГВ с гидрохиноном, мы ожидали получить высокопотенциальные производные ГВ с увеличенной восстановительной емкостью и более высоким редокс-потенциалом, так как потенциал гидрохинона выше такового исходных ГВ. Восстановительная емкость представляет собой количество окислителя, восстанавливаемое при взаимодействии с ГВ, нормированное на их массовую концентрацию. Для количественной оценки данного параметра был использован подход, предложенный Матиессеном [Matthiessen A. Determining the redox capacity of humic substances. Vom Vasser. 1995, 84, 229], в основе которого лежит реакция восстановления Fe(III) в Fe(II), которая реализуется путем восстановления феррицианида калия (K3[Fe(CN)6]) до ферроцианида (K4[Fe(CN)6]) в присутствии ГВ. Полученные результаты приведены в Табл. 3.

Из результатов определения восстановительной емкости следует ее существенное увеличение для производного по сравнению с исходными ГВ. Это подтверждает успешность модификации ГВ, направленную на введение гидрохинона, обладающего высоким стандартным редокс-потенциалом (1 В), в состав исходных ГВ.

Пример 2

Этот пример описывает синтез дигидроксибензольных производных гуминовых веществ с использованием пирокатехина в качестве дигироксибензола и гуминовых веществ выветрелого угля (леонардита) в форме гумата калия. Реакцию проводили в одногорлой колбе, снабженной мешалкой. В колбу вносили навеску (5 г) гумата калия, навеску (1,25 г) пирокатехина, добавляли 50 мл дистиллированной воды и доводили pH до 9,5-10 40%-ым раствором KOH. Данное соотношение реагентов соответствует молярному соотношению 1:1, так как 5 г использованных ГВ содержат 0,025 моль фенольных групп (Ar-OH), а 1,25 г пирокатехина так же содержит 0,025 моль фенольных групп. К полученной реакционной смеси добавляли 2,5 мл 30% H2O2 при перемешивании и прикапывали раствор сульфата железа (0,35 г FeSO4*7H2O в 10 мл дистиллированной воды), контролируя pH. После добавления всего раствора сульфата железа, объем полученного раствора доводили до 100 мл дистиллированной водой и нагревали в течение 4 часов при 70°С при постоянном перемешивании. После завершения реакции продукт реакции выделяли путем подкисления реакционной смеси до pH 1 соляной кислотой. Выпавший осадок промывали 0,1 М соляной кислотой для удаления железа, входившего в состав реактива Фентона, а затем дистиллированной водой. Очищенный продукт выделяли в твердом виде путем высушивания в вакуумном шкафу.

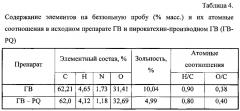

Строение полученных производных характеризовали методом элементного анализа и титриметрии (Таблица 4 и 5). Физико-химические свойства полученного производного характеризовали путем определения его восстановительной емкости (Табл. 6).

В таблице 5 приведены данные элементного анализа исходного препарата гуминовых кислот из выветрелого угля (леонардита) и его пирокатехин-производного.

Из результатов элементного анализа следует увеличение содержания ароматических фрагментов (снижение атомного соотношения Н/С), что свидетельствует об успешном введении пирокатехиновых фрагментов, которые характеризуются высокой степенью ароматичности, в структуру макромолекул ГВ. Из результатов титриметрии (Табл. 5) следует, что процесс окислительной сополимеризации с пирокатехином не затрагивает карбоксильные группы, что позволяет сохранить сильную кислотность исходного полианиона гуминовых веществ. В то же время происходит существенное увеличение общей кислотности производного за счет возрастания количества фенольных групп, которые принимают основное участие в образовании координационных соединений с ионами железа. Это демонстрирует усиление целевого свойства производного ГВ - связывание железа в водных растворах.

Успешность модификации ГВ путем введения дополнительных пирокатехиновых центров подтверждали так же исследованием соответствующих физико-химических свойств, к числу которых относится восстановительная емкость синтезированных пирокатехин-гуминовых производных. Проводя окислительную сополимеризацию ГВ с пирокатехином, мы ожидали получить высокопотенциальные производные ГВ с увеличенной восстановительной емкостью. Восстановительная емкость представляет собой количество окислителя, восстанавливаемое при взаимодействии с ГВ, нормированное на их массовую концентрацию. Для количественной оценки данного параметра был использован подход, предложенный Матиессеном [Matthiessen A. Determining the redox capacity of humic substances. Vom Vasser. 1995, 84, 229], в основе которого лежит реакция восстановления Fe(III) в Fe(II), которая реализуется путем восстановления феррицианида калия (K3[Fe(CN)6]) до ферроцианида (K4[Fe(CN)6]) в присутствии ГВ. Полученные результаты для пирокатехин-производного ГВ приведены в Табл. 6.

Из результатов определения восстановительной емкости следует ее существенное увеличение по сравнению с исходными ГВ. Это подтверждает успешность модификации ГВ, направленную на введение пирокатехина, в состав исходных ГВ.

Пример 3

Пример демонстрирует оценку сродства дигидрокибензол-производных ГВ по сравнению с немодифицированными ГВ из различных источников к сорбции на твердом полимерном носителе - анионообменной смоле.

Эксперименты по оценке иммобилизационной способности ГВ проводили для гидрохинон-производных ГВ (ГВ-HQ). Для сравнения аналогичные испытания проводили для четырех немодифицированных гуминовых веществ из различных источников. Выборка препаратов гуминовых веществ включала два коммерческих препарата гумата калия из выветрелого бурого угля (леонардита) (ГВ леонардита - 1 и ГВ леонардита - 2), один препарат гум