Способ шахтно-скважинной добычи трудноизвлекаемой нефти и технологический комплекс оборудования для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к топливно-энергетическому комплексу и может быть использована для добычи трудноизвлекаемой высоковязкой нефти. Технический результат - упрощение технологии работы и структуры подземного оборудования, повышение нефтеотдачи пласта, снижение стоимости бурения скважин. По способу после шахтного вскрытия нефтяной залежи и подготовки выемочно-добычных скважинных блоков систему нагнетательно-стимулирующих нефтеотдачу пласта скважин формируют путем их бурения по пласту из подземных горно-подготовительных выработок. Добычные скважины бурят с дневной поверхности или непосредственно из горно-подготовительных выработок выемочных с обычными или разветвленными горизонтальными участками ствола скважин. Из попутного нефтяного газа при сепарации нефти выделяют метан, который используют для выработки электрической энергии на газотурбинной электростанции. Пропанобутановую составляющую попутного нефтяного газа сжижают в подземных условиях и используют в качестве вытесняющего рабочего агента, нагнетаемого в пласт по системе нагнетательно-стимулирующих скважин. Эксплуатационные работы по добыче трудноизвлекаемой нефти ведут с подачей в продуктивный пласт по системе нагнетательно-стимулирующих скважин в качестве вытесняющего рабочего тела сжиженной широкой фракции легких углеводородов. Эту фракцию получают при сепарации попутного нефтяного газа и/или с тепловым воздействием на пласт циркуляционным контуром теплонесущей текучей среды с трубчатыми теплообменниками, установленными в нагнетательно-стимулирующих скважинах. 2 н.п. ф-лы, 5 пр., 9 ил.

Реферат

Изобретения относятся к топливно-энергетическому комплексу и могут быть использованы при освоении месторождений трудноизвлекаемой, преимущественно сланцевой и высоковязкой (битумной) нефти, а также на поздней стадии эксплуатации нефтяных месторождений с традиционными коллекторами.

Известны способы и комплексы оборудования для разработки залежей углеводородного сырья [1-3], включающие вскрытие продуктивных пластов добывающими и нагнетательными скважинами, отбор (добычу) пластовых флюидов через добывающие скважины, разгазирование (сепарацию) нефти для отделения попутного нефтяного газа и последующее его сжигание в теплоэнергетических установках для выработки электрической и тепловой энергии, снижающих энергоемкость технологического производства, а также подачу в продуктивный пласт через нагнетательные скважины отходящих из теплогенерирующего оборудования газов и формируемых на их основе реагентов для повышения нефтеотдачи пластов. Недостатком этих способов и комплексов оборудования является то, что они не обладают возможностями и свойствами, необходимыми создания высокоэффективных, с точки зрения пространственно-геометрических параметров и характеристик, дренирующих скважинных систем, а также приемлемых и высокоэффективных методов вытеснения нефти из пластов и способов воздействия на них в рамках всей нефтяной залежи или ее частей (блоков). Данные способы не могут быть использованы вовсе при освоении месторождений с низкопроницаемыми коллекторами, в частности, для добычи так называемой сланцевой нефти.

Известны способы добычи нефти, включающие и так называемые горизонтальные скважины, основанные на различных методах заводнения нефтяных залежей и водогазового воздействия на продуктивные пласты [4-8]. Основные недостатки этих способов заключаются в следующем. При эксплуатации добывающих скважин на естественном режиме невозможно достичь высокой расчетной нефтеотдачи пластов и интенсивности добычи вследствие снижения текущего пластового давления до давления разгазирования и набора вязкости нефти в силу чего требуется периодическая остановка добывающих скважин для набора пластового давления. Наличие горизонтальных участков в стволах нагнетательных и добывающих скважин, хотя и повышает охват залежи вытесняющим воздействием воды, приводит к повышению неоднородности отбора нефти по залежи в целом и, в конечном итоге, приводит к снижению нефтеотдачи пласта и невозможности достижения высоких значений коэффициента извлечения нефти. Более того, использование воды и вытесняющих рабочих агентов на водной основе является малоэффективным, а иногда и совсем не допустимым при глинистых составляющих в горных породах нефтесодержащих пластов, вследствие их набухания и значительного снижения фильтрационно-емкостных свойств.

Известен термошахтный способ разработки трещиноватой залежи высоковязкой нефти [9], включающий вскрытие и подготовку продуктивного пласта шахтными стволами и горно-подготовительными выработками, а также проходку буровой галереи в нижней части или ниже нефтяного пласта, закачку теплоносителя и отбор нефти через подземные пологонаклонные, крутонаклонные и вертикальные скважины, закачку вытесняющего агента после прогрева пласта до оптимальной температуры. Основным недостатком этого термошахтного способа добычи высоковязкой нефти является то, что тепловое воздействие на продуктивный пласт осуществляют путем закачки теплоносителя в виде водяного пара непосредственно в сам пласт. Это приводит к большим энергетическим потерям при генерировании пара и большому расходу воды, как рабочего агента-теплоносителя, а также повышенному разубоживанию (обводненности) добываемой нефти, что также существенно снижает в конечном итоге полноту извлечения (КИН) нефти из пласта.

Известен способ разработки залежи высоковязкой и тяжелой нефти с термическим воздействием [10], включающий бурение вертикальных добывающих и наблюдательных скважин, ряды которых наращивают последовательно параллельно траекториям трещин гидроразрывов в добывающих скважинах, фиксируемых сейсмоприемниками в наблюдательных скважинах, спуск в добывающие скважины насосного оборудования для отбора нефти, спуск в наблюдательные скважины электронагревателей на кабеле для прогревания пласта, а также последовательный перевод добывающих скважин в наблюдательные в процессе отработки месторождения (залежи). Основные недостатки этого способа заключаются в следующем: многооперационность и технологическая сложность непосредственно в процессе добычи нефти, большой объем буровых работ и отсутствие других способов воздействия на продуктивный пласт, совместимых во времени и в пространстве, существенно повышающих коэффициент извлечения нефти.

Известен способ гидроразрыва горных пород [11], основанный на использовании в качестве жидкости гидроразрыва сжиженной двуокиси углерода, нагнетаемой в продуктивный пласт с последующим разогревом его до температуры фазового перехода CO2 в газообразное состояние. Однако, нагнетание CO2 в продуктивный пласт, хотя и способствует вытеснению нефти, приводит к повышению содержания балластной составляющей в продукции добычных скважин со всеми вытекающими отсюда отрицательными последствиями. Не мене важно и то, что сам по себе способ не интегрирован в технологические звенья нефтедобычи даже в рамках одной отдельно взятой нефтяной скважины.

Наиболее близким к предлагаемым изобретениям является способ шахтно-скважинной разработки сланцевых нефтегазоносных залежей и технологический комплекс оборудования для его осуществления, включающие вскрытие и подготовку продуктивного пласта шахтными стволами и капитальными подземными горно-подготовительными выработками, создание каналов доступа к продуктивному пласту, скважинную добычу сланцевых нефти и газа с использованием многоступенчатого гидроразрыва выемочными блоками подземных добычных скважин с гидроразрывом и (или) тепловым воздействием на пласт, которые бурят из подземных камер основных горно-подготовительных выработок, предварительную очистку и сепарацию сланцевой нефти в подземных условиях, использование сланцевого газа для энергообеспечения и повышения эффективности функционирования подземного энерготехнологического комплекса, а также поставку сланцевой нефти после окончательной очистки и подготовки на дневной поверхности потребителям [12] (прототип).

Однако к числу основных недостатков существующих способа и технологического комплекса (прототипа) относится использование при гидроразрыве продуктивного пласта текучей среды (жидкости гидроразрыва) на водной основе, которую после операций гидроразрыва необходимо подвергать деструкции (разложению), откачивать ее из зоны гидроразрыва в пласте и аккумулировать эту жидкость (жидкость обратного отлива) в специальных бассейнах перед вводом добывающей скважины в режим работы (стадию) добычи нефти. При этом также непосредственно в процессе добычи (извлечения) сланцевых нефти и газа через искусственно созданную дренирующую систему в пласте не используются какие-либо методы интенсификации (стимуляции) притока углеводородов к добывающей скважине, что в конечном итоге снижает как нефтегазоотдачу пласта (коэффициент извлечения нефти - КИН), так и производительность (дебит) добывающей скважины. Кроме того, весь попутный нефтяной газ сепарируемой сланцевой нефти, содержащий кроме метана и другие еще более ценные легкие углеводороды, такие, в частности, как пропан и бутан, сжигаются в котле для получения водяного пара паросиловой электрической станции, имеющей относительно низкий коэффициент полезного действия. Более того, основным препятствием для добычи трудноизвлекаемой высоковязкой битумной нефти, как известно, является высокая ее вязкость, а не низкая проницаемость продуктивного пласта, как это имеет место при добыче сланцевой нефти, что диктует необходимость поиска и адекватных технико-технологических решений при отработке залежей битумной нефти.

Целью предлагаемых изобретений является повышение экономической эффективности, экологической чистоты добычи и полноты извлечения углеводородного сырья как при освоении и эксплуатации новых месторождений практически с любыми характеристиками коллекторов и свойств нефти, так и на поздней стадии отработки действующих нефтяных месторождений с традиционными коллекторами.

Техническим результатом предлагаемых изобретений является предельно возможное упрощение технологии работы и структуры подземного оборудования, необходимых для функционирования системы нагнетательно-стимулирующих нефтеотдачу пласта скважин в выемочно-добычных скважинных блоках, снижение стоимости бурения добывающих скважин до обычного уровня, имеющегося на сегодняшний день в практике нефтедобычи, при освоении новых месторождений, а также обеспечение практической возможности использования существующего фонда добывающих скважин и имеющейся нефтепромысловой инфраструктуры при реализации предлагаемой шахтно-скважинной технологии добычи нефти на поздней стадии эксплуатации действующих месторождений. Поставленная цель достигается тем, что в способе шахтно-скважинной добычи, включающем капитальные горные работы по вскрытию нефтегазоносной залежи шахтными стволами и основными подземными горно-подготовительными выработками, подготовку горно-подготовительными выработками выемочно-добычных скважинных блоков нефтяной залежи, бурение системы нагнетательно-стимулирующих нефтеотдачу пласта скважин, бурение добычных скважин с проводимыми в пласте горизонтальными участками ствола, эксплуатационные работы по скважинной добыче трудноизвлекаемой нефти с использованием гидроразрыва продуктивного пласта, безводных эффектов теплового воздействия на пласт и физико-химического вытеснения нефти, разделение продукции добычных скважин на нефть и попутный нефтяной газ, систему нагнетательно-стимулирующих нефтеотдачу пласта скважин в выемочно-добычных скважинных блоках формируют путем бурения скважин по пласту из подземных горно-подготовительных выработок, а добычные скважины бурят с дневной поверхности или непосредственно из горно-подготовительных выработок выемочно-добычных скважинных блоков с обычными или разветвленными горизонтальными участками ствола скважин или выбирают добычные скважины из числа уже имеющихся над залежью вертикальных скважин, разбуривая только их горизонтальные участки в заданной конфигурации, из попутного нефтяного газа при сепарации нефти выделяют метан, который используют для выработки электрической энергии на газотурбинной электростанции, а пропанобутановую составляющую попутного нефтяного газа сжижают в подземных условиях и используют в качестве вытесняющего рабочего агента, нагнетаемого в пласт по системе нагнетательно-стимулирующих скважин.

Поставленная цель достигается также и тем, что технологический комплекс шахтно-скважинной добычи трудноизвлекаемой нефти, включающий шахтные стволы, основные подземные горно-подготовительные выработки, оборудование для бурения и эксплуатации добычных скважин с горизонтальными в продуктивном пласте участками ствола, оборудование для бурения по пласту из подземных горно-подготовительных выработок нагнетательно-стимулирующих скважин, технические средства очистки и сепарации нефти, теплоэнергетическое оборудование для использования попутного нефтяного газа, снабжен установкой разделения попутного нефтяного газа на сухой отбензиненный газ - метан и широкую фракцию легких углеводородов, подключенной к установке сепарации нефти, выход широкой фракции углеводородов из установки разделения попутного нефтяного газа через стволовой газопровод подключен к установленному в околоствольном дворе устройству сжижения пропанобутановой смеси, к которому через промежуточный аккумулирующий резервуар, устройство-коммутатор сжиженных газов, распределительный трубопровод и вентильные устройства подсоединены нагнетательно-стимулирующие скважины выемочно-добычных блоков нефтяной залежи, причем в случае отработки нефтяной залежи с высокой вязкостью нефти комплекс дополнительно снабжается также установленным в подземных условиях источником тепловой энергии с электрическим питанием, к которому подключен циркуляционный контур теплонесущей текучей среды трубчатых теплообменников, установленных в нагнетательно-стимулирующих скважинах. Предлагаемые способ и технологический комплекс добычи трудноизвлекаемой нефти изображены и поясняются иллюстрациями, представленными на фиг. 1-9.

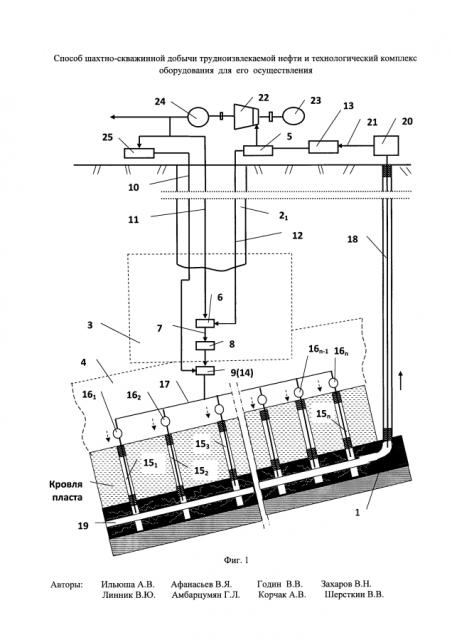

На фиг. 1 показаны: 1 - продуктивный пласт трудноизвлекаемой нефти; 21 - главный шахтный ствол; 3 - шахтный околоствольный двор; 4 - капитальные и участковые горно-подготовительные выработки; 5 - установка разделения (сепарации) попутного нефтяного газа на метан (сухой отбензиненный газ - СОГ) и жирную фракцию попутного нефтяного газа (ШФЛУ), содержащую, главным образом, пропанобутановую смесь; 6 - подземная установка сжижения широкой фракции легких углеводородов; 7 - трубопровод; 8 - промежуточная аккумулирующая емкость (резервуар) сжиженной пропанобутановой смеси - составляющей попутного нефтяного газа; 9 - устройство нагнетания (подачи) сжиженных газов в продуктивный пласт; 10 - стволовой криогенный трубопровод сжиженных инертных газов; 11 - стволовой электрический кабель; 12 - стволовой газопровод (ШФЛУ); 13 - установка финальной подготовки нефти (выходные устройства для отгрузки нефти условно не показаны); 14 - совмещенное устройство (источник) нагревания и циркуляции теплонесущей текучей среды в продуктивном пласте (при добыче высоковязкой нефти); 151-15n - нагнетательные поперечные (по мощности продуктивного пласта) скважины подачи сжиженных газов в дренажную систему выемочно-добычных блоков; 161-16n - вентильные устройства; 17 - распределительный трубопровод сжиженных газов; 18 - добывающая скважина (вертикальный участок ствола добывающей скважины); 19 - горизонтальный участок ствола добывающей скважины (горизонтальная скважина); 20 - устьевое оборудование добывающей скважины; 21 - выкидной трубопровод «сырой» нефти; 22 - газовая турбина; 23 - воздушный компрессор; 24 - электрический генератор; 25 - установка производства (источник) низкокипящего сжиженного газа азота и (или) метана.

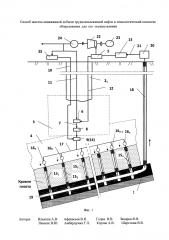

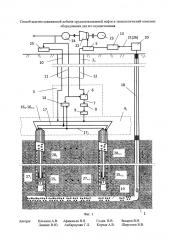

На фиг. 2 позициями 1-14, 18-25 представлены и обозначены взаимно-однозначно все те же устройства и объекты, что и на фиг. 1, за исключением следующих отличий: 41 и 42 - участковые горно-подготовительные выработки скважинного выемочно-добычного столба; 151-15n-1 - нагнетательно-стимулирующие скважины дренирующей системы; 15n - скважина обратного потока циркуляционного контура теплонесущей текучей среды; 161-16n-1 - распределительный трубопровод для нагнетания сжиженной пропанобутановой смеси в продуктивный пласт; 17, 171, 172 - распределительный, сборный и обратный трубопроводы соответственно потока теплонесущей текучей среды (рабочего тела) циркуляционного контура.

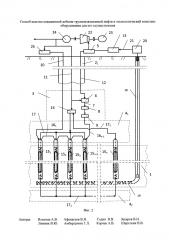

На фиг. 3 позициями 1-25 изображены и обозначены все те же объекты и устройства соответственно, что и на фиг. 2, а также дополнительно представлены: 21 (26) - выкидные трубопроводы «сырой» нефти; 271-27n-1 - внешние трубы скважинных теплообменников и 281-28n-1 - внутренние трубы скважинных теплообменников.

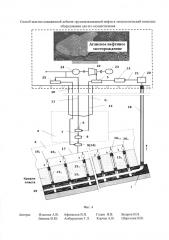

На фиг. 4 приведен вариант примера реализации предлагаемых способа и комплекса оборудования применительно к схеме (спутниковому снимку) действующего Аганского нефтяного месторождения для отработки продуктивных пластов с низкопроницаемыми коллекторами по схеме, изображенной на фиг. 1.

На фиг. 5 приведен вариант примера реализации предлагаемых способа и комплекса оборудования применительно к схеме (спутниковому снимку) действующего Аганского нефтяного месторождения для отработки продуктивных пластов трудноизвлекаемой, например высоковязкой, нефти по схеме, изображенной на фиг. 2.

На фиг. 6 приведен вариант примера реализации предлагаемых способа и комплекса оборудования применительно к схеме (спутниковому снимку) действующего Вахского нефтяного месторождения для отработки продуктивных пластов по схеме, изображенной на фиг. 3.

На фиг. 7 приведен вариант примера реализации предлагаемых способа и комплекса оборудования для отработки продуктивных пластов по схеме, изображенной на фиг. 3, и с бурением всех скважин вдоль участковых горно-подготовительных выработок 41 и 42 только по мощности продуктивного пласта (без горизонтальных участков ствола скважин) и конструктивно-совмещенным выполнением скважин дренирующей системы, но в целом реализующих технологию работы, представленную на фиг. 3.

На фиг. 8 приведен вариант примера реализации предлагаемых способа и комплекса оборудования для отработки продуктивных пластов по схеме, изображенной на фиг.3, и с бурением всех скважин вдоль участковых горно-подготовительных выработок 41 и 42 только по мощности продуктивного пласта (без горизонтальных участков ствола скважин), но с той или иной схемой чередования нагнетательно-стимулирующих и добычных (нагнетательных) скважин и конструктивно раздельным их выполнением скважин.

На фиг. 9 приведен вариант примера реализации предлагаемых способа и комплекса оборудования для отработки продуктивных пластов по схеме, изображенной на фиг.3, и с бурением всех скважин вдоль участковых горно-подготовительных выработок 41 и 42 по мощности продуктивного пласта и со встречно-горизонтальными участками ствола конструктивно раздельных добывающих скважин.

Предлагаемые способ и технологический комплекс для добычи трудноизвлекаемой нефти реализуются следующим образом. При этом под трудноизвлекаемой нефтью понимаются как нетрадиционные источники и ресурсы нефти, такие, прежде всего, как нефтегазоносные сланцевые залежи (плеи) и месторождения высоковязкой тяжелой (битумной) нефти, так и остаточная нефть месторождений с традиционными коллекторами на поздней стадии отработки этих запасов.

Пример 1

Пусть имеется подлежащая освоению и отработке сланцевая нефтегазоносная залежь 1 (фиг. 1), расположенная достаточно глубоко от земной поверхности, в результате чего добыча углеводородов из такой залежи обычными технологическими приемами, имеющимися и известными на данный момент времени при добыче сланцевой нефти по технико-экономическим соображениям является неприемлемой. Тогда согласно предлагаемому способу вскрытие сланцевой залежи (продуктивного пласта) 1 производят вертикальными шахтными стволами: 21 - главный шахтный ствол и 22 - вспомогательный (вентиляционный) ствол, который на фиг. 1 условно не показан. Горизонт вскрытия (глубину шахтных стволов) при этом принимают исходя из необходимости (желательности) максимально близко подойти к продуктивному пласту и возможности сохранения на приемлемом уровне технико-экономических параметров и условий проходки и эксплуатации вертикальных шахтных стволов. Можно принять, что это будет глубина порядка 1000-1200 м. На горизонте вскрытия сооружают в обычном порядке околоствольный двор 3 и проводят горно-подготовительную выработку 4.

Подготовку продуктивного пласта к отработке, формирование эффективной дренирующей системы в продуктивном пласте и его «гидроразрыв» исходя из требований обеспечения максимально возможного упрощения совокупности подземных технологических операций, состава и структуры подземного оборудования осуществляют далее следующим образом. На дневной поверхности располагают установку 5 для разделения (сепарации) попутного нефтяного газа на метан (сухой отбензиненный газ - СОГ) и жирную фракцию попутного нефтяного газа (ШФЛУ), содержащую, главным образом, пропанобутановую смесь. Под землей в околоствольном дворе 3 размещают подземную установку 6 для сжижения широкой фракции легких углеводородов. Установку 6 соединяют трубопроводом 7 с расположенной здесь же промежуточной аккумулирующей емкостью (резервуаром) 8 сжиженной пропанобутановой смеси-составляющей попутного нефтяного газа, к которой подключают устройство нагнетания (подачи) сжиженных газов в продуктивный пласт 9. Устройство подачи сжиженных газов 9 снабжают дополнительным коммутируемым входом, подключенным к проложенному по стволу 21 криогенному трубопроводу 10 для подачи в продуктивный пласт других (при необходимости) сжиженных газов. Для питания установки 6 по сжижению ШФЛУ в стволе 21 прокладывают стволовой электрический кабель 11 и стволовой газопровод 12, который через соответствующий выход поверхностной установки сепарации 6 связывается с поверхностной установкой финальной подготовки нефти 13. При этом в других вариантах и примерах реализации предлагаемого способа и технологического комплекса устройство подачи сжиженных газов 9 может иметь в своем составе, как бы совмещенное и конструктивно раздельное устройство (источник) воздействий 14 для повышения нефтеотдачи продуктивного пласта.

Создание эффективной дренирующей системы для высокопроизводительного и достаточно полного извлечения сланцевой нефти из продуктивного пласта осуществляют путем бурения из подготовительной выработки 4 системы поперечных (по мощности пласта) нагнетательных скважин - шпуров небольшого диаметра 151-15n с относительно небольшим шагом (расстояниями) между ними и в целом обустраиваемыми аналогично обычным нефтяным добывающим скважинам, т.е. имеющими (при необходимости) обсадную трубу, перфорированную в зоне продуктивного пласта, устройства герметизации, превенторы и т.д. Нагнетательные скважины 151-15n через вентильные устройства 161-16n и распределительный трубопровод сжиженных газов 17 подключают к выходу установки 9 (14). По меньшей мере одну добывающую скважину бурят с дневной поверхности, которая имеет вертикальный участок ствола 18, а также протяженный горизонтальный участок ствола 19 (горизонтальная скважина), пройденный по в нижней части продуктивного пласта. Добывающая скважина в обычном порядке оснащается устьевым оборудованием, в том числе насосным для подъема нефти, 20, которое через выкидной трубопровод «сырой» нефти соединяют с устройством финальной подготовки нефти 13.

На дневной поверхности устанавливают также газотурбинную электрическую установку (станцию), включающую газовую турбину 22, соединенную с установкой сепарации (разделения) попутного нефтяного газа. На валу газовой турбины 22 установлены, как и обычно, воздушный компрессор 23 и электрический генератор 24, выдаваемая мощность которого используется, как на собственные нужды технологического комплекса, в частности и для питания установки (источника) 25 по производству низкокипящего сжиженного газа азота и (или) метана, так и для питания внешних электропотребителей.

После проведения всех необходимых горно-строительных, монтажных и пусконаладочных работ функционирование технологического комплекса для добычи сланцевой нефти осуществляется следующим образом. Попутный нефтяной газ (ПНГ) из установки финальной подготовки нефти 13 поступает на установку сепарации (разделения) 5, в которой происходит отделение метана, содержащегося обычно в количестве около 50-60% в составе углеводородных газов ПНГ. Этот метан подается на газотурбинную электростанцию для выработки электрической энергии, а остальная часть сепарируемого попутного нефтяного газа, т.е. ШФЛУ по стволовому газопроводу 12 поступает на установку сжижения 6 и далее по трубопроводу 7 в жидкой фазе (в сжиженном виде) аккумулируется в емкости (резервуаре) 8. В составе этой фракции (в составе ШФЛУ), как известно, в наибольшем количестве содержатся газы пропан и бутан и именно сжиженная смесь углеводородных газов, входящих в состав ШФЛУ используется в качестве рабочей жидкости для «гидроразрыва» продуктивного пласта. Для этого из источника (резервуара) 8 устройством нагнетания 9 сжиженная пропанобутановая смесь через распределительный трубопровод 17 и вентильные устройства 161-16n подается в нагнетательные скважины 151-15n. Сжиженные углеводородные газы, нагнетаемые в микропоры продуктивного пласта, оказывают поршневое воздействие (вытеснение) на содержащиеся в них углеводороды (нефть и газ), а по мере неизбежного перехода сжиженных газов из жидкой фазы в газообразную под воздействием пластовой температуры возрастает и пластовое давление, заставляющее содержащиеся в продуктивном пласте углеводороды двигаться к горизонтальному стволу 19 добывающей скважины, откуда продукция скважины (газонефтяная смесь) через вертикальный ствол скважины 18 и устьевое оборудование 20 поднимается (выкачивается) на дневную поверхность и далее выкидным трубопроводом «сырой» нефти 21 подается для очистки, разгазирования и финальной подготовки в устройстве 13 к поставке потребителям. Из последнего попутный нефтяной газ поступает в устройство сепарации (разделения) 5, замыкая тем самым технологический цикл извлечения нефти. При этом извлекаемый в установке 5 из ПНГ газ метан подается на газовую турбину 22 с воздушным компрессором 23 и электрогенератором 24 и используется как топливо для выработки электрической энергии, используемой для питания подземных потребителей по стволовому электрическому кабелю 11. По мере необходимости в установке 25 могут также вырабатываться сжиженные природные газы, например, жидкий азот или жидкая двуокись углерода, используемые для обеспечения безопасной и эффективной эксплуатации технологического комплекса шахтно-скважинной добычи нефти (взрыво- и пожаробезопасность, повышение эффективности работы «гидроразрыва» пласта, его нефтеотдачи и т.д.). В этом случае сжиженные газы, вырабатываемые на дневной поверхности, подаются в подземное пространство технологического комплекса по стволовому криогенному трубопроводу 10 через устройство 9 (14) - фиг. 1. В целом принципиальным достоинством данного варианта реализации предлагаемого способа и технологического комплекса добычи сланцевой нефти является возможность экономически приемлемой отработки сланцевых нефтегазоносных пластов, залегающих и на глубинах значительно превосходящих принятую в данном примере величину горизонта шахтного вскрытия и подготовки продуктивного пласта к отработке (1000-1200 м). Толщина (мощность) кровли продуктивного пласта, как это видно из фиг. 1, не оказывает непосредственного влияния на возможности реализации и работоспособность предлагаемых технико-технологических решений и фактически тем самым имеется возможность отработки продуктивных пластов, залегающих и на значительно больших глубинах.

Пример 2

Пусть имеется месторождение высоковязкой тяжелой (битумной) нефти, продуктивный пласт которого залегает на глубине до указанного выше в примере 1 рационального уровня - горизонта шахтного вскрытия и имеющий мощность (толщину) до 10-15 м. Как известно для извлечения такой высоковязкой нефти необходимо, воздействуя тем или иным образом на продуктивный пласт, снизить вязкость нефти до такой величины, чтобы ее подвижность стала достаточной для перемещения по пласту-коллектору к добывающим скважинам. К числу таких воздействий относят, прежде всего, разогрев продуктивного пласта и искусственное насыщение вязкой нефти высокоподвижными газообразными рабочими агентами для создания и поддержания внутрипластового давления на требуемом уровне. Согласно предлагаемому способу это осуществляется следующим образом (фиг. 2). На горизонте шахтного вскрытия и подготовки выемочно-скважинного столба проходят не одну, а две примерно параллельные горно-подготовительные выработки 41 и 42 на расстоянии в несколько сотен метров друг от друга. Между этими выработками с шагом (расстоянием друг от друга) в несколько десятков метров бурят нагнетательно-стимулирующие скважины 151-15n-1 и обустраивают их, как и в примере 1 (фиг. 1), перфорированными в зоне продуктивного пласта обсадными трубами, а также дополнительно устанавливают в них трубчатые теплообменные элементы, которые соединяют трубопроводами 161-16n-1 на выработке 41 и 171 на выработке 42 и замыкают их через такую же скважину 15n и трубопровод 172 в циркуляционный контур теплонесущей текучей среды, например обычной воды, как это делается и в системах централизованного теплоснабжения, подключенный к источнику тепловой энергии в виде электрического водогрейного котла 14, который запитывается с дневной поверхности по стволовому электрическому кабелю 11.

Существенным здесь является также то, что нагнетательно-стимулирующие скважины 151-15n-1 бурятся в верхней части продуктивного пласта 1, а сжиженная пропанобутановая смесь, получаемая, как и в примере 1, устройством нагнетания 9 подается в кольцевые зазоры между перфорированными обсадными трубами скважин 151-15n-1 и установленными внутри их трубчатыми теплообменными элементами циркуляционного контура разогрева продуктивного пласта. По меньшей мере одна добычная скважина, как и в примере 1, бурится с дневной поверхности и имеет такую же конструкцию - вертикальный участок ствола 18 и горизонтальный участок 19, пройденный в нижней части продуктивного пласта поперек нагнетательно-стимулирующим скважинам 151-15n-1. В конечном итоге созданная таким образом скважинная дренирующая система продуктивного пласта и непрерывного термогазожидкостного безводного воздействия на него обеспечивает сохранность фильтрационно-емкостных свойств коллектора (продуктивного пласта) и, как следствие, обеспечение высокой степени извлечения нефти (нефтеотдачи пласта), поскольку в качестве вытесняющего (воздействующего) рабочего агента в предлагаемом способе используются сами пластовые флюиды (пропанобутановая смесь), являющиеся составной частью добываемых углеводородов при отработке нефтегазоносной залежи. В остальном же предлагаемый способ и работа технологического комплекса для его осуществления реализуются аналогично более детальному описанию, изложенному выше в примере 1.

Пример 3

Пусть отработке подлежит нефтегазоносная залежь достаточно большой (несколько десятков метров) мощности, залегающая к тому же на глубине, значительно превышающей принятый выше рациональный (приемлемый по технико-экономическим соображениям) горизонт шахтного вскрытия и подготовки для скважинной отработки и содержащий трудноизвлекаемую нефть. Это может быть, как и в примере 2, высоковязкая тяжелая (битумная) нефть или, например, остаточная (неизвлекаемая) нефть на поздней - завершающей стадии эксплуатации нефтяных месторождений с традиционными коллекторами. Предлагаемые способ и технологический комплекс оборудования в данном случае реализуются и работают по схеме, приведенной на фиг. 3, и в целом остаются такими же, как это было описано выше в примерах 1 и 2. Отличия здесь только сводятся к следующему. Как и в примере 1 для подготовки скважинного добычного блока проходится только одна выработка 41. Из этой выработки бурятся нагнетательно-стимулирующие скважины 151-15n-1, но бурятся они не в плоскости продуктивного пласта, а по его мощности, т.е. вкрест простирания пласта. При этом сами нагнетательно-стимулирующие скважины снабжаются (фиг. 3) скважинными теплообменниками типа «труба в трубе», имеющими внешние трубчатые элементы 271-27n-1 с закрытым в нижней части концом и внутренние трубчатые элементы 281-28n-1 с открытыми нижними частями для обеспечения возможности циркуляции по скважинам теплонесущей текучей среды, как это показано на фиг. 3 стрелками. Скважинные теплообменники «труба в трубе» трубопроводами 17 и 172 на подготовительной выработке 41 соединены вместе и подключены к электрическому источнику тепловой энергии 14 и образуя вместе с ним замкнутый циркуляционный контур теплонесущей текучей среды. При отработке остаточной нефти ранее заводненного нефтяного месторождения обработка «продуктивного пласта» осуществляется путем нагнетания в него с дневной поверхности от установки 25 по криогенному стволовому трубопроводу 10 сжиженной двуокиси углерода, как наиболее эффективного вытесняющего рабочего агента для «промывки» высокообводненной нефтяной залежи. В остальном же предлагаемый способ реализуется и технологический комплекс работает так, как это было описано выше в примерах 1, 2.

Пример 4

Важным достоинством предлагаемых способа и технологического комплекса является возможность их использования для вовлечения в разработку ранее не разрабатываемых продуктивных пластов с трудноизвлекаемыми запасами на действующих нефтяных месторождениях, но уже вошедших в стадию поздней эксплуатацию. На фиг. 4 приведен спутниковый снимок Аганского нефтяного месторождения в Ханты-Мансийском автономном округе - Югра с размещенной в подходящем месте месторождения поверхностной частью технологического комплекса (на фиг.4 они очерчены штрихпунктирной линией), а также подземная часть, представленная всеми теми же объектами и устройствами, что и на фиг. 1. При этом используется по меньшей мере одна из уже имеющихся вертикальных скважин 18, которая дополнительно разбуривается горизонтальным участком 19, а также используются существующие выкидные и нефтепромысловые трубопроводы 21 и установки подготовки нефти 13. Но, безусловно, дополнительно требуется шахтное вскрытие и подготовка продуктивного пласта, включаемого в разработку, а также строительство системы нагнетательных скважин 151-15n дренирующей системы, монтаж и ввод в действие других производственных объектов, как это было описано в примере 1. Еще более радикальным решением проблемы «вторичной» (повторной) эксплуатации уже отработанных нефтяных месторождений может явиться использование предлагаемых способа и технологического комплекса оборудования на примере того же Аганского нефтяного месторождения по схеме, приведенной на фиг. 5. Здесь последовательно частями используется вся существующая сеть нефтяных скважин, работающих в своем обычном режиме для, а дополнительно осуществляется шахтное вскрытие и подготовка добычных столбов (выемочных блоков) двумя горно-подготовительными выработками 41 и 42, пройденными примерно параллельно рядам существующих нефтяных скважин на расстоянии, охватывающем по меньшей мере один ряд существующих скважин. Затем в верхней части ранее отработанной, например путем заводнения, продуктивной залежи сооружают в плоскости пласта (бурят и обустраивают) систему нагнетательно-стимулирующих скважин 151-15n-1, как и в примере 2 (фиг. 2), а также устанавливают и вводят в действие и другое предусмотренное предлагаемым способом оборудование и установки. В целом производственный процесс повторной отработки месторождения и добычи нефти ведут так, как это описывалось выше, включая и примеры 1-3. В конечном итоге, учитывая, что обычно конечный (фактический) коэффициент извлечения нефти (КИН) сплошь и рядом оказывается ниже утвержденных проектных значений, повторная отработка нефтяных месторождений по предлагаемому способу может иметь серьезный экономический эффект и в этом случае. Для только осваиваемых и вновь действующих нефтяных месторождений трудноизвлекемой нефти с нефтегазоносными залежами достаточно большой мощности, как например, для Вахского нефтяного месторождения в Томской области, в предварительном порядке также может быть рекомендован вариант использования предлагаемого способа и технологического комплекса по схеме, приведенной на фиг.6. Как видно, здесь используется ранее рассмотренная в примере 3 (фиг. 3) система нагнетательно-стимулирующих скважин, буримых по мощности пласта и снабженных скважинными теплообменниками типа «труба в трубе».

Пример 5

Как известно, основные достижения существующей чисто скважинной технологии добычи нефти и в первую очередь, освоения ресурсов сланцевой нефти, связывают с технологиями горизонтального бурения и гидроразрыва продуктивных пластов, хотя так называемое горизонтальное бурение нефтяных скважин даже с дневн