Способ и устройство для нанесения защитного покрытия из полимерного материала на трубопровод

Иллюстрации

Показать всеИзобретение относится к способу нанесения защитного покрытия из полимерного материала на трубопровод. Способ содержит стадии продвижения каретки вдоль кольцевой траектории, проходящей вокруг продольной оси трубопровода, экструдирования защитного покрытия на каретку, наматывания защитного покрытия, по мере ее экструдирования, вокруг непокрытых концов труб на трубопроводе, пластифицирования полимерного материала на каретке. Технический результат, достигаемый при использовании способа по изобретению, заключается в том, чтобы обеспечить нанесение защитного покрытия при очень высокой температуре и способной из-за высоко пластичного состояния адаптироваться к неровным поверхностям. 2 н. и 24 з.п. ф-лы, 14 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу нанесения защитного покрытия из полимерного материала на трубопровод и, в частности, вокруг непокрытых концов труб на трубопроводе.

Способ согласно настоящему изобретению составляет часть способа строительства трубопровода, в частности, для строительства подводных трубопроводов, уложенных на дно водоема.

Описание предшествующего уровня техники

Трубопроводы обычно строят путем соединения свободных обращенных друг к другу концов двух соседних, продольно выровненных трубных секций с образованием непокрытых концов труб и намотки защитного покрытия вокруг непокрытых концов труб. Трубопроводы изготавливают из трубных секций, соединенных для покрытия расстояния в сотни километров. Каждая трубная секция составляет обычно 12 метров в длину с относительно большим диаметром, находящимся в диапазоне от 0,2 до 1,5 метров, и содержит металлический цилиндр, первое покрытие из полимерного материала для защиты металлического цилиндра и, возможно, второе покрытие из торкрет-бетона или бетона, который служит в качестве балласта и не всегда требуется для сварки вместе металлических цилиндров, при этом свободные противолежащие концы каждой трубной секции не имеют ни первого, ни второго покрытия, при этом трубные секции соединяют вместе на наземных установках или на борту трубоукладочных судов, предназначенных для укладки трубопровода, после того как он был собран.

Соединение трубных секций включает в себя сварку металлических цилиндров, обычно за некоторое количество проходов и восстановление первого и второго покрытия (если таковые имеются). Как только кольцевой сварной шов выполнен между двумя прилежащими металлическими цилиндрами, непокрытые концы труб проходят по обе стороны кольцевого сварного шва вдоль голого участка без первого и второго покрытия. Другими словами, непокрытые концы труб образованы по существу свободными концами трубных секций, проходят аксиально между двумя концевыми участками первого покрытия и должны быть покрыты защитным покрытием, чтобы предотвратить коррозию.

Восстановление первого покрытия вдоль непокрытых концов труб известно как «покрытие трубопроводного стыка» и обычно содержит покрытие непокрытых концов труб тремя слоями полимерного материала для защиты и обеспечения адгезии слоев к металлическим цилиндрам. Более конкретно, оно включает в себя нагрев, например индукционный нагрев, непокрытых концов труб до температуры 250°С, распыление на непокрытые концы труб порошковой эпоксидной смолы (FBE-наплавляемое эпоксидное покрытие), которая при соприкосновении с непокрытыми концами труб образует относительно тонкий первый слой или «грунтовку», распыление на непокрытые концы труб, поверх первого слоя, модифицированного сополимера, который действует как адгезив и при соприкосновении с первым слоем образует относительно тонкий второй слой, и нанесение третьего, так называемого «верхнего слоя», который также частично проходит по первому покрытию. Второе покрытие, если оно имеется, затем также восстанавливают.

Сварку, неразрушающий контроль сварного шва и восстановление первого и второго покрытия - все эти операции осуществляют на рабочих станциях, равномерно разнесенных вдоль траектории трубных секций (или вдоль строящегося трубопровода, если трубные секции присоединяют к нему), таким образом трубные секции продвигают вперед поэтапно и останавливают на заданный промежуток времени на каждой рабочей станции.

Один известный способ нанесения третьего слоя для восстановления первого покрытия содержит экструдирование и одновременно наматывание толстого защитного покрытия вокруг непокрытых концов труб, как описано в принадлежащей Заявителю патентной заявке WO 2008/071773 и в патентных заявках EP 1895909; WO 2010/049353 и WO 2011/033176. В описанных способах защитное покрытие наносят с помощью экструзионной головки, смонтированной на каретке, которая едет вдоль кольцевой траектории вокруг продольной оси трубопровода, при этом полимерный материал пластифицируют с помощью пластифицирующего устройства, расположенного рядом с трубопроводом и либо выборочно подсоединяемого к экструзионной головке или подсоединяемого к экструзионной головке посредством шланга. Оба способа подачи мягкого полимерного материала к экструзионной головке имеют недостатки вследствие физических характеристик полимерного материала, который, чтобы оставаться мягким, должен быть нагрет до температуры в заданном диапазоне температур.

Сущность изобретения

Предметом настоящего изобретения является создание способа нанесения защитного покрытия из полимерного материала на непокрытые концы труб на трубопроводе, разработанного для устранения недостатков известного уровня техники.

Согласно настоящему изобретению предложен способ нанесения защитного покрытия из полимерного материала на трубопровод, причем способ содержит стадии продвижения вперед каретки вдоль кольцевой траектории, проходящей вокруг продольной оси трубопровода; экструдирование защитного покрытия на каретке; наматывание защитного покрытия по мере ее экструдирования вокруг непокрытых концов труб на трубопроводе; пластифицирование полимерного материала на каретке.

Способ согласно настоящему изобретению имеет преимущество, заключающееся в нанесении защитного покрытия при очень высокой температуре, и поэтому в высокопластичном состоянии способного адаптироваться к неровным поверхностям. Кроме того, полимерный материал легко подают к каретке в твердом состоянии, при этом относительно короткое расстояние, проходимое мягким полимерным материалом, упрощает контроль температуры и давления, а также сокращает количество энергии, требуемой для его нагрева.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя хранение пластифицированного полимерного материала на каретке.

Это решение освобождает стадию нанесения покрытия, которая обычно является относительно быстрой, от стадии пластифицирования, которая обычно является относительно медленной и имеет отношение к размеру и мощности нагрева пластифицирующего устройства. За счет хранения пластифицированного полимерного материала на каретке, полимерный материал может быть пластифицирован во время паузы между нанесениями.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя продвижение вперед трубопровода по отношению к каретке в направлении, параллельном продольной оси трубопровода до положения каретки на следующих непокрытых концах труб, при этом полимерный материал легко пластифицируют главным образом по мере продвижения трубопровода вперед по отношению к каретке, то есть когда каретка не работает.

Способ предпочтительно содержит подачу полимерного материала в твердом состоянии к подающему отверстию пластифицирующего устройства на каретке по мере продвижения трубопровода вперед.

Способ предпочтительно содержит выборочное закрепление каретки в осевом направлении к трубопроводу и продвижение вперед каретки вокруг непокрытых концов труб при закрепленной на трубопроводе каретке.

В предпочтительном варианте осуществления настоящего изобретения способ содержит пластифицирование полимерного материала и экструдирование защитного покрытия с помощью узла пластифицирования и экструзии, смонтированного на каретке и содержащего экструзионную головку с экструзионным отверстием. Узел пластифицирования и экструзии предпочтительно представляет собой цельный блок, который смонтирован с возможностью регулировки на каретке и предпочтительно соединен с кареткой, чтобы обеспечить удаленный контроль положения блока и регулировку расстояния между экструзионным отверстием и непокрытыми концами труб как функцию положения каретки вдоль кольцевой траектории.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя прижатие защитного покрытия к трубопроводу с помощью узла прокатки, шарнирно-сочлененного с кареткой и содержащего ролик, а также регулирование давления, оказываемого роликом на защитное покрытие.

Ролик снабжен механическим приводом для вращения вокруг своей оси, при этом способ включает в себя регулировку скорости вращения и переключение направления вращения ролика.

Ролик играет жизненно-важную роль в правильном восстановлении первого покрытия и в предотвращении образования воздушных пузырьков между защитным покрытием и непокрытыми концами труб. Регулировка давления, оказываемого роликом, позволяет приспособить давление к физическому состоянию защитного покрытия; за счет регулировки скорости ролика вращение ролика может быть синхронизировано со скоростью перемещения каретки, чтобы избежать напряжения сдвига по мере качения ролика по защитному покрытию, при этом переключение направления вращения ролика обеспечивает его использование, даже когда каретка перемещается в направлении, противоположном направлению нанесения.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя экструдирование начального участка защитной оболочки при неподвижной каретке и расположенной таким образом, что начальный участок защитного покрытия вставляют за счет силы тяжести между трубопроводом и роликом; а также захват начального участка между роликом и трубопроводом.

Таким образом, начальный участок защитного покрытия незамедлительно прижимают к трубопроводу с помощью ролика с давлением, достаточным для того, чтобы предотвратить образование воздушных пузырьков.

Способ предпочтительно содержит продвижение вперед каретки вокруг непокрытых концов труб, когда начальный участок защитного покрытия зажат между трубопроводом и роликом.

Такое выполнение сохраняет участок защитного покрытия между экструзионным отверстием и роликом туго натянутым, сокращая таким образом риск образования воздушных пузырьков между защитным покрытием и трубопроводом.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя срезание экструдированного защитного покрытия на экструзионном отверстии и закрытие экструзионного отверстия предпочтительно с помощью лезвия.

Такое выполнение имеет преимущества, заключающиеся в создании аккуратного чистого конца защитного покрытия и в предупреждении капания мягкого полимера из экструзионного отверстия.

В предпочтительном варианте осуществления настоящего изобретения способ включает в себя регулировку скорости перемещения каретки как функцию положения каретки вдоль кольцевой траектории для обеспечения оптимального нанесения защитного покрытия.

Поскольку каретка делает по меньшей мере один полный оборот вокруг трубопровода, при условии значительного веса и хрупкой природы мягкого защитного покрытия рекомендуется регулировать скорость перемещения каретки по меньшей мере вдоль наиболее важных точек.

По этим же причинам также рекомендуется регулировать расстояние между экструзионным отверстием защитного покрытия и трубопроводом как функцию положения каретки.

В предпочтительном варианте осуществления настоящего изобретения этап прижатия защитного покрытия к трубопроводу с помощью устройства прокатки включает в себя прокатку ролика непосредственно ниже по потоку от экструзионного отверстия в первом направлении вращения каретки при экструдировании защитного покрытия и сохранение ролика прижатым к защитному покрытию во втором направлении вращения каретки, противоположном первому направлению вращения.

Это решение имеет преимущество, заключающееся в улучшении адгезии защитного покрытия к трубопроводу, и становится возможным за счет реверсивного вращения ролика, а также за счет регулируемого давления ролика. Другими словами, по мере того, как ролик катится в первом направлении вращения каретки, полимерное покрытие укладывают, при этом оно является высоко пластичным. Тогда как по мере того, как ролик катится во втором направлении вращения каретки, ролик наталкивается в большей степени на твердые и давно уложенные участки защитного покрытия, так что давление ролика постепенно увеличивается по мере того, как он катится во втором направлении вращения каретки.

Дополнительным предметом настоящего изобретения является устройство для нанесения защитного покрытия из полимерного материала вокруг непокрытых концов труб на трубопроводе, разработанное для устранения недостатков по известному уровню техники.

Согласно настоящему изобретению предложено устройство для нанесения защитного покрытия из полимерного материала на трубопровод, причем устройство содержит каретку, которая движется вдоль кольцевой траектории, проходящей вокруг продольной оси трубопровода, для нанесения защитного покрытия на непокрытые концы труб на трубопроводе, а также узел пластифицирования и экструдирования, смонтированный на каретке для пластифицирования полимерного материала, из которого изготавливают защитное покрытие, и для экструдирования защитного покрытия на (борту) каретки.

Предпочтительно узел пластифицирования и экструдирования представляет собой цельный блок, имеющий подающее отверстие для твердого, предпочтительно гранулированного полимерного материала, и экструзионное отверстие для нанесения защитного покрытия.

Таким образом мягкий полимерный материал проходит очень короткое расстояние и поэтому является легко контролируемым.

В предпочтительном варианте осуществления настоящего изобретения устройство содержит ролик со сложным контуром, в свою очередь содержащий центральный участок, два боковых участка, меньших по диаметру, чем центральный участок, и канавку, выполненную в центральном участке для адаптации ролика к форме центрального сварного шва на непокрытых концах труб.

Краткое описание чертежей

Предпочтительный вариант осуществления настоящего изобретения будет описан с помощью примеров со ссылками на сопровождающие чертежи, на которых:

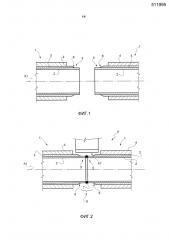

на фигурах 1 и 2 показаны разрезы, с удаленными для ясности частями, трубных секций на различных стадиях соединения;

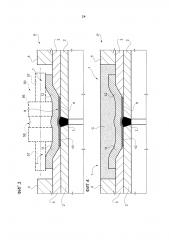

на фигурах 3 и 4 показаны разрезы в увеличенном масштабе, с удаленными для ясности частями, трубных секций на различных стадиях способа согласно настоящему изобретению;

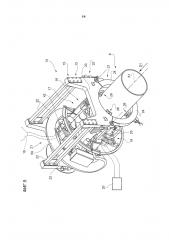

на фигуре 5 показан вид в перспективе, с удаленными для ясности частями, устройства для нанесения защитного покрытия из полимерного материала согласно настоящему изобретению;

на фигуре 6 показан вид сбоку в увеличенном масштабе, с удаленными для ясности частями, составной части устройства по фигуре 5;

на фигурах 7 и 8 показаны виды в перспективе в увеличенном масштабе, с удаленными для ясности частями, каретки устройства по фигуре 5;

на фигуре 9 показан вид в перспективе, с удаленными для ясности частями, детали устройства;

на фигуре 10 показана схема системы управления устройства по фигуре 5;

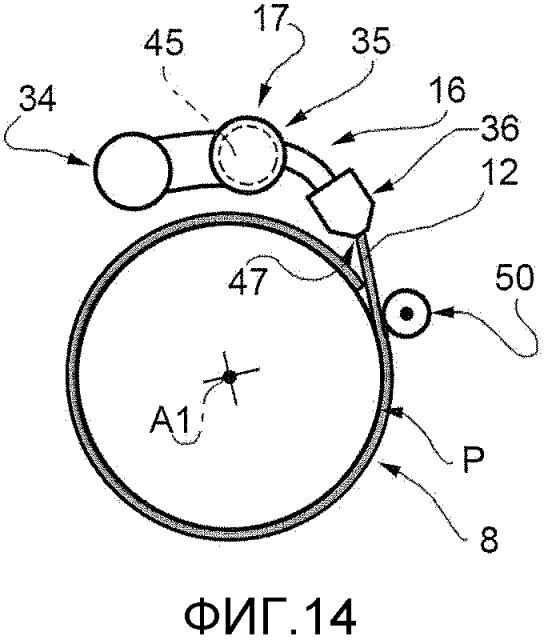

на фигурах 11-14 показаны схемы, с удаленными для ясности частями, эксплуатационной последовательности устройства по фигуре 5.

Описание предпочтительного варианта осуществления изобретения

Номера 1 на фигуре 1 обозначают две трубные секции, каждая из которых содержит металлический цилиндр 2, первое покрытие 3 из полимерного материала, обычно полиэтилена или полипропилена, соприкасающееся с металлическим цилиндром 2 и служащее защитной обработкой против коррозии, и второе покрытие 4 из торкрет-бетона или бетона для балласта.

В непоказанном альтернативном варианте осуществления настоящего изобретения трубные секции не имеют второго покрытия.

Каждая трубная секция 1 имеет два противоположных свободных конца 5 (только один показан на фигурах 1 и 2) без первого покрытия 3 или второго покрытия 4. Первое покрытие 3 имеет скос 6 на каждом свободном конце 5. Две последовательные трубные секции 1, выровненные (центрированные) вдоль продольной оси А1 (фигура 1), расположены вместе свободными концами 5, параллельными и обращенными друг к другу, которые сваривают, возможно за множество проходов на последовательных рабочих станциях с образованием между ними кольцевого сварного шва 7 (фигура 2). Как показано на фигуре 2, две сваренные трубные секции 1 образуют непокрытые концы 8 труб, продолжающиеся вдоль продольной оси А1, между скосами 6 первого покрытия 3 и вдоль кольцевого сварного шва 7.

При соединении трубные секции 1 образуют трубопровод, в целом обозначенный P и который, в настоящем описании, также включает в себя трубопровод, построенный и образованный, например, только двумя соединенными трубными секциями 1.

В дополнение к свариванию металлических цилиндров 2, соединение трубных секций 1 также включает в себя восстановление первого покрытия 3 и возможно также второго покрытия 4. Восстановление первого покрытия 3 включает в себя дробеструйную обработку поверхности непокрытых концов 8 труб; индукционный нагрев непокрытых концов 8 труб до примерно 250°С и нанесение в быстрой последовательности на непокрытые концы 8 труб первого слоя 9, второго слоя 10 и третьего слоя 11 из полимерного материала (фигура 3).

Как показано на фигуре 3, первый слой 9 представляет собой слой толщиной 100-500 микрон из эпоксидной смолы (FBE-наплавляемое эпоксидное покрытие), распыляемой в порошковом виде на непокрытые концы 8 труб с использованием распылительного пистолета, который не показан. Второй слой 10 представляет собой слой толщиной 100-500 микрон из модифицированного сополимера, обычно CMPE (модифицированный сополимер полиэтилена) или CMPP (модифицированный сополимер полипропилена), распыляемого в порошковом виде поверх первого слоя 9 на непокрытые концы 8 труб с использованием распылительного пистолета, который не показан. И третий слой 11, который представляет собой слой толщиной 2-5 мм из полимера, предпочтительно полиолефина, CMPE или CMPP, наносимый путем наматывания одного куска защитного покрытия 12 из полимерного материала вокруг непокрытых концов 8 труб на рабочей станции 13, как показано на фигуре 5. В показанном примере защитное покрытие 12 наматывают вокруг непокрытых концов 8 труб на станции 13 (фигура 5), при этом покрытие шире, чем непокрытые концы 8 труб (замерены вдоль продольной оси А1 - фигура 2), с тем чтобы перекрыть первые покрытия 3 и скосы 6 обеих соединенных трубных секций 1, и покрытие является достаточно длинным, чтобы быть полностью намотанным вокруг непокрытых концов 8 труб и перекрыть концы.

Защитное покрытие 12 фактически экструдируют по мере его намотки вокруг трубопровода P.

Как видно на фигуре 4, второе покрытие 4 восстанавливают с помощью слоя цемента С.

Номер 14 на фигуре 5 обозначает устройство для пластифицирования полимерного материала, из которого изготавливают защитное покрытие 12, а также для экструдирования и одновременной намотки защитного покрытия 12 вокруг трубопровода P.

Строительство трубопровода P, в частности, на борту трубоукладочного судна (не показано) включает в себя подачу трубопровода P поэтапно в направлении D1, параллельном продольной оси А1, и фиксацию устройства 14 на трубопроводе P на непокрытых концах 8 труб. Устройство 14 расположено на рабочей станции 13 и содержит раму 15, каретку 16, выполненную с возможностью перемещения вдоль рамы 15; узел 17 пластифицирования и экструдирования, смонтированный на каретке 16, устройство 18 прокатки, смонтированное на каретке 16, загрузочную воронку 19 для подачи твердого полимерного материала к узлу 17 пластифицирования и экструдирования, и блок управления 20, соединенный с кареткой 16. Рама 15 содержит два обращенных друг к другу и разнесенных на некоторое расстояние захвата 21, а также балки 22 для жесткого соединения захватов 21. Каждый захват 21 является кольцевым и имеет один сектор 23 и два сектора 24, дополняющих друг друга для создания кольца. Сектора 23 захватов 21 жестко соединены друг с другом с помощью балок 22, при этом два сектора 24 каждого захвата 21 шарнирно соединены с соответствующим сектором 23 вокруг шарнирных осей, параллельных продольной оси А1, и приводятся в действие с помощью приводов 25 для поворота из закрытого положения на фигуре 6 в открытое положение (не показано), чтобы снять устройство 14 из трубопровода P. Сектора 23, 24 имеют регулируемые распорки, обращенные друг к другу и спроектированные для расположения соприкасающимися с трубопроводом P, и которые точно регулируются, чтобы центрировать раму 15 на трубопроводе P.

Как показано на фигуре 6, в закрытом положении сектора 23, 24 каждого захвата 21 образуют круглую направляющую 27 для каретки 16 (фигура 5) и круглую зубчатую рейку 28, которая взаимодействует с кареткой 16 (фигура 5) для ее перемещения вперед.

Как показано на фигуре 5, рама 15 спроектирована с возможностью выборочного соединения устройства 14 с трубопроводом P, чтобы центрировать направляющие 27 по отношению к продольной оси А1 трубопровода P и чтобы поддерживать и направлять каретку 16 вдоль кольцевой траектории.

Как показано на фигурах 7 и 8, каретка 16 содержит два привода 29 для перемещения каретки 16 вперед; две обращенных друг к другу, выполненных в форме секторов пластины 30 и две балки 31, соединяющих обращенные друг к другу пластины 30. На наружной стороне каждой пластины 30 установлены ролики 32 для вхождения в зацепление с направляющей 27 (фигура 6), и шестерня 33, управляемая соответствующим приводом 29 и выполненная с возможностью вхождения в зацепление с зубчатой рейкой 28 (фигура 6), чтобы перемещать каретку 16 вдоль кольцевой траектории вокруг трубопровода P (фигура 5). Каретка 16 фактически служит, чтобы удерживать и перемещать узел 17 пластифицирования и экструдирования и устройство 18 прокатки вокруг трубопровода P (фигура 5).

Как показано на фигуре 9, узел 17 пластифицирования и экструдирования содержит пластифицирующее устройство 34, емкость 35 для хранения и экструзионную головку 36, которые в предпочтительном варианте осуществления настоящего изобретения образуют единый, неподвижно закрепленный блок, смонтированный на каретке 16 между пластинами 30 для вращения вокруг оси А2, параллельной продольной оси А1 (фигура 7), чтобы регулировать положение экструзионной головки 36 по отношению к трубопроводу P (фигура 5). Для этой цели, как показано на фигуре 7, узел 17 пластифицирования и экструдирования соединен с кареткой 16 с помощью привода 37 для точного регулирования положения узла 17 пластифицирования и экструдирования вокруг оси А2.

Как показано на фигуре 9, пластифицирующее устройство 34 представляет собой винтовой тип устройства, приводимый в действие двигателем 38 и редуктором 39, а также содержит цилиндр 40, в свою очередь содержащий участок 43 и участок 41 с подающим отверстием 42. Участок 41 предпочтительно охлаждается с помощью водяного контура, а участок 43 предпочтительно нагревается с помощью электрических резисторов. Цилиндр 40 соединен с помощью U-образного фитинга с емкостью 35 для хранения, которая содержит камеру 44, предпочтительно цилиндр, в котором поршень 45 управляется предпочтительно с помощью электромагнитного привода 46, чтобы изменять объем емкости 35 для хранения. Стержень (не показано) поршня 45 предпочтительно образован винтом, управляемым геликоидальным зубчатым колесом (не показано).

Для уменьшения размера и веса пластифицирующее устройство 34 спроектировано с возможностью подачи максимального количества мягкого полимерного материала, которое меньше, чем максимальная производительность экструзионной головки 36.

Экструзионная головка 36 содержит щелевое экструзионное отверстие 47, спроектированное с возможностью выполнения защитного покрытия 12 требуемой ширины и толщины, и соединена непосредственно с емкостью 35 для хранения. Узел 17 пластифицирования и экструдирования содержит также лезвие 48, вставленное в экструзионное отверстие 47 экструзионной головки 36 для выборочного разрезания экструдированного защитного покрытия 12, и которое приводится в действие с помощью привода 49, вставленного в экструзионную головку 36, а также служит для закрытия экструзионного отверстия 47, чтобы предотвратить капание мягкого полимерного материала.

Как показано на фигурах 7 и 8, узел 18 прокатки установлен на каретке 16 и содержит ролик 50, опорную конструкцию 51, установленную с возможностью регулирования на каретке 16, шарнирное соединение 52, в частности, шарнирный четырехугольник, соединяющий ролик 50 с опорной конструкцией 51, и привод 53 между шарнирным соединением 52 и опорной конструкцией 51. Опорная конструкция 51 обеспечивает точное регулирование положения всего узла 18 прокатки по отношению к каретке 16.

Как показано на фигуре 8, устройство 18 прокатки содержит привод 54, уставленный на шарнирном соединении, и трансмиссию 55 для присоединения привода 54 к ролику 50 и вращения ролика 50 при выборочно регулируемых скоростях и в противоположных направлениях. Ролик 50 изготовлен из жесткого материала, предпочтительно металла, и имеет сложный контур, по существу образованный центральным участком 56, выполненным с возможностью соприкосновения с непокрытыми концами 8 труб, и двумя боковыми участками 57 с меньшим диаметром, выполненными с возможностью соприкосновения с защитным покрытием 12 на покрытии 3. Ролик 50 имеет канавку 58 со сложным контуром, выполненную в центральном участке 56 с возможностью адаптации ролика к форме кольцевого сварного шва 7 (фигура 3).

Как показано на фигуре 5, загрузочная воронка 19 расположена на устройстве 14 и выполнена с возможностью выборочного соединения с подающим отверстием 42 для подачи твердого, предпочтительно гранулированного, полимерного материала к устройству 34, когда каретка 16 находится в положении покоя на трубопроводе P.

Как показано на фигуре 10, блок 20 управления соединен с приводами 25 для выборочного открытия и закрытия секторов 24; с приводами 29 для перемещения каретки 16 вдоль кольцевой траектории; с приводом 37 для регулировки наклона узла 17 пластифицирования и экструдирования; с двигателем 38 для приведения в действие пластифицирующего устройства 38; с приводом 46 поршня 45; с приводом 49 лезвия 48; с приводом 53 для регулировки положения ролика 50; и с приводом 54 для вращения ролика 50.

Блок 20 управления также соединен с термопарами ТС, установленными на всем узле 17 пластифицирования и экструдирования для сохранения мягкого полимерного материала при температурах, необходимых для пластифицирования, и его подачи к экструзионному отверстию 47; и с температурными датчиками Т, и с датчиками давления P, установленными на узле 17 пластифицирования и экструдирования для определения состояния мягкого полимерного материала и соответственно регулирования термопар TC.

Как показано на фигуре 5, каретка 16 соединена с пучком кабелей, который содержит сигнальные кабели, силовые кабели, трубки подачи сжатого воздуха и трубки охлаждающего контура для охлаждения подающего отверстия 42.

Как показано на фигуре 5, при фактическом использовании, трубопровод P, при снятии устройства 14, перемещается на один этап вперед по отношению к устройству 14 в направлении D1, параллельном продольной оси А1. На этом этапе каретка 16 находится в положении покоя на трубопроводе P, при этом загрузочная воронка подает полимерный материал к пластифицирующему устройству 34, которое пластифицирует его и подает к емкости 35 для хранения. Перемещение трубопровода P вперед происходит дольше, чем экструдирование и нанесение защитного покрытия 12, так что время, предназначенное для пластифицирования полимерного материала, является достаточно длительным, чтобы применить относительно маленькое пластифицирующее устройство 34 для пластифицирования полимерного материала, достаточного для защитного покрытия 12. Затем, устройство 14 прижимают к трубопроводу P, при этом экструзионная головка 36 располагается поверх непокрытых концов 8 труб (фигура 2).

Как видно на фигуре 11, в положении покоя, экструзионное отверстие 47 расположено на одной стороне, в верхнем квадранте кольцевой траектории, при этом ролик 50 расположен на заданном расстоянии от трубопровода P. На начальной стадии экструдирования, каретка 16, то есть экструзионная головка 36, удерживается неподвижной в положении покоя, при этом первый участок защитного покрытия 12 экструдируется и свободно падает под действием силы тяжести в положение между трубопроводом P и роликом 50. Как видно на фигуре 12, когда первый участок защитного покрытия 12 располагается между трубопроводом P и роликом 50, ролик 50 приводят в действие для его прижатия к трубопроводу P. В этой точке каретка 16, то есть экструзионная головка 36, может начать перемещение вдоль кольцевой траектории, так что подача твердого полимерного материала прекращается, при этом пластифицирование продолжается до тех пор, пока полимерный материал находится внутри пластифицирующего устройства 34.

Как видно на фигуре 13, по мере того как каретка 16 перемещается вперед, продолжается экструдирование защитного покрытия 12 путем постепенного выталкивания мягкого полимерного материала из емкости 35 для хранения через экструзионную головку 36 и экструзионное отверстие 47. Ролик 50 перемещается одновременно с кареткой 16 с тем, чтобы катиться по защитному покрытию 12 и прижимать ее к трубопроводу P без создания напряжения сдвига в защитному покрытию 12, которое при нанесении является все еще мягким. Скорость поршня 45 также синхронизирована со скоростью каретки 16 для выполнения защитного покрытия 12 постоянной толщины. На этой стадии экструдируемое защитное покрытие 12 остается по существу туго натянутым между экструзионным отверстием и точкой захвата между роликом 50 и трубопроводом P так, что защитное покрытие 12 прочно прижато к трубопроводу P, чтобы предотвратить попадание воздуха между трубопроводом и защитным покрытием 12, который было бы трудно вытолкнуть, после того как защитное покрытие 12 нанесено.

Особенно эффективной является регулировка скорости перемещения каретки 16 и, следовательно, скорость поршня 45 и скорость качения ролика 50 как функции положения каретки 16. Фактически, скорость, с которой защитное покрытие 12 наносят, подвергается воздействию двух факторов, связанных с положением каретки 16 и, следовательно, самого защитного покрытия 12: силы тяжести, действующей на защитное покрытие 12, выходящее из экструзионного отверстия 47; и хрупкой природы мягкого защитного покрытия 12. Положение экструзионного отверстия 47 по отношению к трубопроводу P поэтому влияет на форму защитного покрытия 12, и движение каретки 16 должно быть ускорено или замедлено в заданных точках вдоль кольцевой траектории. Это изменение в скорости может быть легко запрограммировано, например, путем разделения траектории на сектора и определения для каждого сектора заданной скорости перемещения.

По тем же причинам, а также чтобы предотвратить соприкосновение защитного покрытия 12 с трубопроводом P ниже по потоку от точки захвата роликом 50, расстояние между экструзионным отверстием 47 и трубопроводом P при нанесении защитного покрытия 12 легко регулируется как функция положения каретки 16.

Если задана ширина защитного покрытия 12, один оборот каретки 116 вокруг трубопровода P является достаточным, чтобы восстановить первое покрытие 3 (фигура 3). В действительности каретка 16 перемещается по окружности в 360°, чтобы обеспечить прижатие ролика 50 и возможность перекрывать противоположные концы защитного покрытия 12, как показано на фиг. 14.

Как видно на фигуре 14, как только защитное покрытие 12 экструдировано, его обрезают с помощью лезвия 48, которое закрывает экструзионное отверстие 47, чтобы предотвратить капание мягкого полимерного материала.

В этой точке каретка 16 возвращается к исходному положению покоя (фигура 11), перемещаясь вдоль кольцевой траектории в противоположном направлении (по часовой стрелке на фигуре 14) к тому положению, что при нанесении защитного покрытия 12. На этом этапе ролик 50 остается прижатым к защитному покрытию 12 и катится в противоположном направлении.

Когда каретка достигает исходного положения покоя, устройство 14 снимают с трубопровода P, чтобы позволить трубопроводу свободно перемещаться относительно устройства 14, при этом узел 17 пластифицирования и экструдирования готов начать следующий цикл.

Преимущества способа, как он описан и проиллюстрирован, являются очевидными.

Ясно, что в описанном предпочтительном варианте осуществления настоящего изобретения изменения могут быть произведены не выходя, однако, за объем защиты сопровождающей формулы изобретения.

1. Способ нанесения защитного покрытия из полимерного материала на трубопровод, причем способ содержит стадии продвижения вперед каретки (16) вдоль кольцевой траектории, проходящей вокруг продольной оси (А1) трубопровода (P); экструдирования защитного покрытия (12) на каретку; наматывания защитного покрытия (12), по мере его экструдирования, вокруг непокрытых концов (8) труб на трубопроводе (P); пластифицирования полимерного материала на каретке (16).

2. Способ по п.1, содержащий этап хранения пластифицированного полимерного материала на каретке (16).

3. Способ по п. 1, содержащий стадию продвижения вперед трубопровода (P) по отношению к каретке (16) в направлении (D1), параллельном продольной оси (А1) трубопровода (P); стадию пластифицирования полимерного материала осуществляют главным образом по мере того, как трубопровод (P) продвигается вперед по отношению к каретке (16).

4. Способ по п. 3, содержащий стадию подачи полимерного материала в твердом состоянии к подающему отверстию (42) пластифицирующего устройства (34) на каретке (16), по мере того как трубопровод (P) продвигается вперед.

5. Способ по п.1, содержащий стадию выборочного закрепления каретки (16) в осевом направлении (D1) к трубопроводу (P); стадию продвижения вперед каретки (16) вокруг непокрытых концов (8) труб осуществляют, когда каретка (16) прикреплена к трубопроводу (P).

6. Способ по п.1, в котором стадии пластифицирования полимерного материала и экструдирования защитного покрытия (12) выполняют с помощью узла (17) пластифицирования и экструдирования, смонтированного на каретке (16) и содержащего экструзионную головку (36) с экструзионным отверстием (47).

7. Способ по п.6, содержащий стадию ориентирования узла (17) пластифицирования и экструдирования вокруг оси (А2), параллельной продольной оси (А1) трубопровода, для регулировки расстояния между экструзионным отверстием (47) и непокрытыми концами (8) труб как функции положения каретки (16) вдоль кольцевой траектории.

8. Способ по п.1, содержащий стадию прижатия защитного покрытия (12) к трубопроводу (P) с помощью узла (18) прокатки, шарнирно закрепленного на каретке (16) и содержащего ролик (50).

9. Способ по п. 8, содержащий стадию регулирования давления, оказываемого роликом (50) на защитное покрытие (12).

10. Способ по п. 8, в котором ролик (50) механизирован для вращения вокруг своей оси, причем способ содержит стадию регулировки скорости вращения и переключения направления вращения ролика (50).

11. Способ по п.1, в котором стадия экструдирования защитного покрытия (12) включает в себя экструдирование начального участка защитного покрытия (12) при неподвижной каретке (16) и расположенной таким образом, что начальный участок защитного покрытия (12) вставляют с помощью силы тяжести между трубопроводом (P) и роликом (50) для прижатия защитного покрытия (12); и захват начального участка защитного покрытия (12) между роликом (50) и трубопроводом (P).

12. Способ по п. 11, в котором стадия продвижения вперед каретки (16) вокруг непокрытых концов (8) труб начинается, когда начальный участок защитного покрытия (12) захвачен между трубопроводом (P) и роликом (50).

13. Способ по п.1, содержащий стадии срезания защитного покрытия (12) на экструзионном отверстии (47) после выполнения стадии экструдирования; и закрытия экструзионного отверстия (47), предпочтительно посредством лезвия (48), для разрезания защитного покрытия (12).

14. Способ по п.1, содержащий стадию регулировки скорости перемещения каретки (16) как функцию положения каретки (16) вдоль кольцевой траектории для обеспечения оптимального нанесения защитного покрытия (12).

15. Способ по п.1, содержащий этап регулировки рассто