Антикоррозионная композиция

Иллюстрации

Показать всеИзобретение относится к составам композиций, применяемых в технике для антикоррозионной защиты металлов, и может быть использовано для длительной защиты химического оборудования от воздействия разбавленных и концентрированных кислот и щелочей. Антикоррозионная композиция включает, мас.ч.: герметик 51-Г10 - 100, оксид цинка или оксид магния - 0,01-2,0, стеариновую или олеиновую кислоту - 0,01-0,2, серу - 0,2-5,0, полисульфидный олигомер - 0,01-2,0, дитиокарбамат цинка - 0,1-2,0, дифенилгуанидин - 0,1-0,5, циклогексанон - 0,5-2,0, п-динитрозобензол - 2-4 . Изобретение позволяет увеличить уровень адгезии к защищаемой металлической поверхности без снижения основных эксплуатационных характеристик материала покрытия. 2 табл.

Реферат

Изобретение относится к составам композиций, применяемых в технике для антикоррозионной защиты металлов, и может быть использовано для длительной защиты химического оборудования от воздействия разбавленных и концентрированных кислот и щелочей.

Известна самовулканизующаяся антикоррозионная композиция на основе бутадиен-стирольного термопласта герметика, содержащая наполнитель - графит или сажу, адгезив - инден-кумароновую смолу, тиксотропную добавку - аэросил, и растворитель - бутилацетат. Известная композиция производится по ТУ 38 105626-03 под маркой - герметик 51-Г10. Известная композиция отличается технологичностью при нанесении методами лакокрасочной технологии и рекомендована к применению в качестве материала для защиты емкостного химического оборудования внутренних поверхностей от воздействия агрессивных сред кислотного и щелочного характера (Сафрончик В.И. Защита от коррозии строительных конструкций и технологического оборудования. - Л.: Стройиздат, Ленинградское отделение, 1988. С. 90-91).

Недостатками известной композиции являются недостаточный уровень адгезии к защищаемой металлической поверхности и невысокая теплостойкость и стойкость к тепловому старению материала покрытия, образующегося при нанесении известной композиции на металлическую поверхность.

Известен герметизирующий состав, включающий бутадиен-стирольный термоэластопласт, адгезив, наполнитель, тиксотропную добавку, антиоксидант и растворитель (см. описание к патенту РФ №2059684, МПК C09K 3/10, опубл. 10.05.1996).

В качестве бутадиен-стирольного термоэластопласта он содержит бутадиен-стирольный термоэластопласт, наполненный полистиролом, с содержанием последнего 3-80 мас. и дополнительно сополимер бутадиена со стиролом с содержанием связанного стирола 60-65 мас. блочного стирола 30-34 мас.

Задача повышения теплостойкости и стойкости к атмосферному воздействию частично решается при реализации известного технического решения по патенту №2059684 путем использования смесевого состава, включающего наполненный полистиролом бутадиен-стирольный термоэластопласт, сополимер бутадиена со стиролом, растворитель и технологические добавки. Вместе с тем, известная композиция характеризуется высокой вязкостью, не технологична и не может быть использована посредством современных производительных методов нанесения покрытия, например, окрасочными агрегатами воздушного и безвоздушного распыления. Кроме того, при формировании покрытия не протекают химические реакции с образованием поперечных связей, определяющих целый ряд эксплуатационных свойств, в частности теплостойкость, твердость, стойкость к действию агрессивных сред и др.

Применяемые адгезионные добавки при их различном содержании не оказывают столь значительного влияния на уровень адгезионных свойств герметика. К ним относится и инден-кумароновая смола как одна из технологических добавок герметика 51-Г10.

Известна антикоррозионная композиция, принятая в качестве прототипа, включающая герметик 51-Г10, активаторы вулканизации - оксид цинка или оксид магния, стеариновую или олеиновую кислоту, ускорители вулканизации - дитиокарбамат цинка и дифенилгуанидин, полисульфидный олигомер, серу, при этом герметик содержит раствор в бутилацетате бутадиен-стирольного термоэластопласта ДСТ-30-01, наполнитель, инден-кумароновую смолу и аэросил (см. описание к патенту Российской Федерации №2430941, МПК C09D 5/08, C09D 109/068, опубл. 10.10.2011).

Известная антикоррозионная композиция дополнительно содержит циклогексанон.

Известная антикоррозионная композиция предназначена для формирования антикоррозионного покрытия внутренних поверхностей емкостного оборудования от воздействия агрессивных сред кислотного и щелочного характера. Материал покрытия обладает высокими механическими характеристиками и антикоррозионными свойствами, а также повышенной теплостойкостью и стойкостью к тепловому старению, что способствует большой долговечности и работоспособности в условиях эксплуатации.

Основным недостатком известной антикоррозионной композиции является недостаточно высокий уровень адгезии материала покрытия к металлу, что приводит к значительному снижению антикоррозионных свойств.

Технической задачей и техническим результатом предлагаемого изобретения является увеличение показателей твердости при повышенной температуре и увеличении адгезии к защищаемой металлической поверхности без снижения основных эксплуатационных характеристик материала покрытия.

Технический результат достигается тем, что антикоррозионная композиция, включающая герметик 51-Г10, активаторы вулканизации - оксид цинка или оксид магния, стеариновую или олеиновую кислоту, ускорители вулканизации - дитиокарбамат цинка и дифенилгуанидин, полисульфидный олигомер, серу, при этом герметик содержит раствор в бутилацетате бутадиен-стирольного термоэластопласта ДСТ-30-01, наполнитель, инден-кумароновую смолу и аэросил, циклогексанон, дополнительно содержит п-динитрозобензол, при следующем соотношении компонентов, мас. ч.:

| герметик 51-Г10 | 100 |

| оксид цинка или оксид магния | 0,01-2,0 |

| стеариновая кислота или олеиновая кислота | 0,01-0,2 |

| сера | 0,2-5,0 |

| полисульфидный олигомер | 0,01-2,0 |

| дитиокарбамат цинка | 0,1-2,0 |

| дифенилгуанидин | 0,1-0,5 |

| циклогексанон | 0,5-2 |

| п-динитрозобензол | 2-4 |

Предлагаемая антикоррозионная композиция имеет более высокие показатели твердости при повышенной температуре (313 К и 333 К) по сравнению с прототипом, а также помимо повышенной теплостойкости и стойкости к тепловому старению характеризуется повышенной адгезией к стальной поверхности марки Ст. 3 ГОСТ 380-2005, которая в 1,3-1,6 раза выше по сравнению с прототипом.

Более высокие показатели твердости при повышенной температуре предлагаемой антикоррозионной композиции можно обосновать за счет образования дополнительных вулканизационных сшивок по непредельным бутадиеновым блокам диенстирольного термоэластопласта. Диенстирольный термоэластопласт при повышенных температурах размягчается, что приводит к снижению твердости материала. Дополнительные межмолекулярные поперечные сшивки, образованные за счет реакции химического взаимодействия п-динитрозобензола с полибутадиеновыми блоками термоэластопласта, способствуют снижению межмолекулярной подвижности и повышению стойкости к деформации при нагреве.

Более высокие показатели адгезии предлагаемой антикоррозионной композиции к стали, а также влияние п-динитрозобензола на адгезионные характеристики композиции можно обосновать на основе теории кислотно-основного взаимодействия между адгезивом и субстратом. При межфазном кислотно-основном взаимодействии кислотные группы одной фазы взаимодействуют с основными группами другой, и адгезия увеличивается с ростом содержания кислотных групп адгезива или основных групп субстрата, в данном случае стали марки Ст. 3. Введение в композицию п-динитрозобензола и его химического взаимодействия с макромолекулами диенового фрагмента макромолекулы диенстирольного термоэластопласта способствует образованию химических сшивок и прививок гидроксиламинного типа, что в свою очередь может привести к увеличению параметра кислотности композиции, так как образованные химические группы проявляют кислотные свойства.

В качестве ускорителей вулканизации композиция может содержать диметилдитиокарбамат цинка (ТУ 6-00204197-254-94) или диэтилдитиокарабамат цинка (ТУ 6-14-809-77) и дифенилгуанидин (ГОСТ 40-80, ТУ 6-14-22-269-90).

Вулканизующий агент - сера ОСЧ 12-5 (ТУ 6-09-2546-93).

В качестве полисульфидного олигомера композиция может содержать тиокол марки I (ТУ 38.50309-93), или тиокол марки II-НТ (ТУ 38-003151-80), или тиокол марки НВБ-2 (ТУ 38.50309-93).

Активаторами вулканизации могут выступать оксиды металлов: оксид цинка (ГОСТ 202-84) или оксид магния (ГОСТ 844-79); и жирные кислоты: стеариновая кислота (ГОСТ 6484-96) или олеиновая кислота (ГОСТ 29039-91).

Добавка, обеспечивающая ускорение процесса приготовления композиции, - циклогексанон технический (ГОСТ 24615-81).

Дополнительная добавка, обеспечивающая повышенное значение адгезионных характеристик, - п-динитрозобензол ТУ 6-09-11-775-76.

Антикоррозионную композицию получают последовательным смешиванием ингредиентов, затем полученную композицию разбавляют растворителем Р-4 (ГОСТ 7827-74) до требуемой вязкости. При достижении равномерного распределения вводимых компонентов антикоррозионную композицию выдерживают при температуре 20°С в течение 24 часов.

Полученную антикоррозионную композицию наносят на защищаемую поверхность способами нанесения лакокрасочных материалов, например кистью, валиком, методами воздушного и безвоздушного распыления. Количество наносимых слоев варьируется в зависимости от заданной толщины и способа нанесения покрытия. Время межслойной сушки 2-12 часов в зависимости от температуры окружающей среды и количества вводимого растворителя.

Примеры содержания компонентов предлагаемого состава антикоррозионной композиции и прототипа приведены в таблице 1.

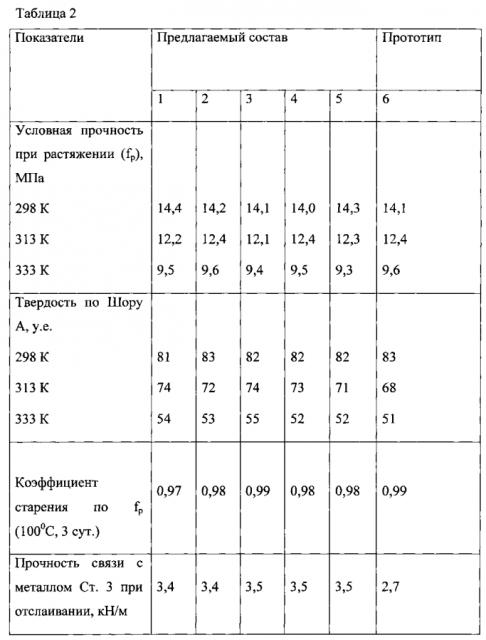

В таблице 2 представлены сравнительные характеристики физико-механических свойств, определяемые в соответствии с ГОСТ 21751-76 «Герметики. Метод определения условной прочности относительного удлинения при разрыве и относительной остаточной деформации после разрыва», ГОСТ 263-75 «Резина. Метод определения твердости по Шору А» и ГОСТ 21981-76 «Герметики. Метод определения прочности связи с металлом при отслаивании» предлагаемого состава антикоррозионной композиции и прототипа.

Таким образом, анализ таблиц показывает, что введение в состав п-динитрозобензола в количествах от 2 до 4 мас. ч. (составы 1-5) приводит к увеличению прочности связи с металлом при отслаивании в 1,3-1,6 раза по сравнению с прототипом, без снижения теплостойкости и стойкости к тепловому старению и повышение адгезионной прочности.

Антикоррозионная композиция, включающая герметик 51-Г10, активаторы вулканизации - оксид цинка или оксид магния, стеариновую или олеиновую кислоту, ускорители вулканизации - дитиокарбамат цинка и дифенилгуанидин, полисульфидный олигомер, серу, при этом герметик содержит раствор в бутилацетате бутадиен-стирольного термоэластопласта ДСТ-30-01, наполнитель, инден-кумароновую смолу и аэросил, циклогексанон, отличающаяся тем, что она дополнительно содержит п-динитрозобензол при следующем соотношении компонентов, мас. ч.:

| герметик 51-Г10 | 100 |

| оксид цинка или оксид магния | 0,01-2,0 |

| стеариновая кислота или олеиновая кислота | 0,01-0,2 |

| сера | 0,2-5,0 |

| полисульфидный олигомер | 0,01-2,0 |

| дитиокарбамат цинка | 0,1-2,0 |

| дифенилгуанидин | 0,1-0,5 |

| циклогексанон | 0,5-2 |

| п-динитрозобензол | 2-4 |