Способ регулирования уровня жидкости в емкости-сборнике и цифровая система для его осуществления

Иллюстрации

Показать всеИзобретение относится к области автоматического цифрового регулирования и предназначено для управления системами наполнения емкостей жидкостью. Согласно заявленному решению уровень в емкости-сборнике регулируется путем изменения расхода жидкости частотой вращения асинхронного электродвигателя насосного агрегата при помощи частотного преобразователя. Частотный преобразователь поддерживает требуемую величину расхода, задаваемую управляющим устройством. Величина расхода определяется по закону пропорционально-интегрально-дифференциального (ПИД) регулирования в зависимости от уровня жидкости в емкости-сборнике. Способ позволяет защитить трубопровод открытой прокладки от замерзания в зимнее время за счет добавления в процесс расчета величины расхода дополнительного ПИД-канала по показателю температуры жидкости в конечной части трубопровода. Способ реализуется в цифровой системе регулирования уровня жидкости в емкости-сборнике. Технический результат - повышение эффективности регулирования уровня жидкости в емкости-сборнике с защитой трубопровода открытой прокладки от замерзания в зимнее время. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области автоматического цифрового регулирования и предназначено для управления системами наполнения емкостей жидкостью. Сферами применения изобретения могут быть, к примеру, участки первого подъема систем водоснабжения населенных пунктов и промышленных объектов.

Известна система управления центробежным насосом, содержащая блок задания параметра регулирования, выход которого соединен с первым входом блока сравнения, выход асинхронного электродвигателя соединен с входом центробежного насоса, первый выход центробежного насоса соединен с датчиком регулируемого параметра, отличающаяся тем, что в систему введены блок расчета требуемой скорости, блок регулирования частоты и напряжения, частотный преобразователь, датчик расхода, блок расчета регулируемого параметра, причем второй выход центробежного насоса соединен с датчиком расхода, выход датчика регулируемого параметра соединен с первым входом блока расчета регулируемого параметра, выход датчика расхода соединен с вторым входом блока расчета регулируемого параметра, выход которого соединен с входом блока сравнения, выход блока сравнения соединен с входом блока расчета требуемой скорости, выход которого соединен с блоком регулирования частоты и напряжения, выходы которого соединены с входами частотного преобразователя, выход частотного преобразователя соединен с входом асинхронного электродвигателя (см. патент РФ №2511934 C1, МПК F04D 15/00; F04D 13/06, опубл. 10.04.2014).

Недостатком данной системы является низкая стабильность процесса регулирования расхода жидкости, выдаваемого насосом, при наличии значительных возмущений регулируемого параметра (уровня жидкости в емкости-сборнике).

Наиболее близким к заявляемому является способ регулирования расхода жидкости, сливаемой из емкости-сборника, при котором сигнал текущего значения уровня с датчика в емкости-сборнике оцифровывают, фильтруют и вычитают из задаваемого значения уровня жидкости, затем разность между этими значениями преобразуют по интегральному закону в цифровой управляющий сигнал, из которого вычитают цифровой сигнал текущего расхода жидкости, полученная разность определяет величину изменения выходного расхода, поступающего на вход регулятора, причем при необходимости к интегральному закону добавляют корректирующий пропорциональный закон.

Цифровая система, реализующая данный способ, содержит последовательно соединенные элемент сравнения - сумматор, цифровой регулятор расхода жидкости, объект регулирования, охваченные обратной связью, отличающаяся тем, что в нее введены цифровые корректирующие пропорциональный и интегральный регуляторы элементы сравнения, блок включения корректирующего пропорционального регулятора и фильтр низких частот, при этом на вход фильтра низких частот поступают текущие значения уровня жидкости в емкости-сборнике с выхода объекта регулирования, а выход фильтра низких частот соединен через введенный элемент сравнения со входом корректирующего интегрального регулятора, выход которого соединен с первым входом элемента сравнения - сумматора, кроме того, текущие значения уровня жидкости поступают на вход блока включения корректирующего пропорционального регулятора, а выход блока включения соединен через введенный второй элемент сравнения со входом корректирующего пропорционального регулятора, выход которого соединен со вторым входом элемента сравнения - сумматора (см. патент РФ №2348960 С1, МПК G05D 7/00; G05D 9/12, опубл. 10.03.2009).

Недостатком известных способа и цифровой системы является отсутствие возможности использования в условиях низких температур окружающей среды, вследствие замерзания жидкости в трубопроводе при пониженном расходе. Данный факт значительно ограничивает сферу применения способа и системы в области водоснабжения населенных пунктов и промышленных предприятий, поскольку подавляющее большинство трубопроводов прокладывается по поверхности земли или на незначительном заглублении в условиях низких температур окружающей среды, причем замерзание жидкости в них предотвращается путем повышения расхода. Также в способе используется интегральный закон определения цифрового управляющего сигнала, с возможностью подключения пропорциональной составляющей в случае выхода за границы области «плавного» регулирования, что приводит к снижению плавности изменения управляющего сигнала при значительных и длительных колебаниях уровня в емкости-сборнике, что может привести к нерациональному использованию электрической энергии и преждевременному выходу из строя узлов объекта регулирования.

Технический результат предлагаемого изобретения заключается в повышении эффективности регулирования уровня жидкости в емкости-сборнике с осуществлением защиты трубопровода открытой прокладки от замерзания в зимнее время.

Технический результат достигается тем, что способ регулирования уровня жидкости в емкости-сборнике, включающий измерение сигнала текущего значения уровня жидкости с датчика в емкости-сборнике, его последующую оцифровку и вычитание из задаваемого значения уровня жидкости, преобразование полученной разности по пропорционально-интегральному закону в цифровой управляющий сигнал по уровню, отличается тем, что полученную разность дополнительно преобразуют по дифференциальному закону, дополнительно измеряют сигнал текущего значения температуры с датчика на трубопроводе, проводят его оцифровку и вычитают из задаваемого значения температуры жидкости в трубопроводе, полученную разность преобразуют по пропорционально-интегрально-дифференциальному закону в цифровой управляющий сигнал по температуре, затем выбирают наибольший по значению управляющий сигнал, по которому регулируют уровень в емкости-сборнике за счет изменения расхода.

Цифровая система регулирования уровня жидкости в емкости-сборнике, содержащая последовательно соединенные элемент сравнения, цифровой регулятор расхода жидкости, объект регулирования, охваченные обратной связью, пропорциональный и интегральный регуляторы по уровню, дополнительные элементы сравнения, отличается тем, что в нее дополнительно введены дифференциальный регулятор по уровню, пропорциональный, интегральный и дифференциальный регуляторы по температуре, сумматоры, блок расчета расхода, при этом входы регуляторов по уровню соединены с выходом второго элемента сравнения, к входу которого подключен первый выход объекта регулирования, а выходы регуляторов через введенный сумматор подключены к первому входу блока расчета расхода, входы введенных пропорционального, интегрального и дифференциального регуляторов по температуре соединены с выходом третьего элемента сравнения, к входу которого подключен второй выход объекта регулирования, а выходы регуляторов по температуре через введенный второй сумматор подключены ко второму входу блока расчета расхода, выход которого соединен с входом первого элемента сравнения, также к третьему входу блока расчета расхода напрямую подключен второй выход объекта регулирования.

Использование пропорционально-интегрально-дифференциального закона позволяет повысить качество стабилизации расхода, а также сделать процесс регулирования более плавным в условиях значительных и длительных колебаний уровня жидкости, что обеспечит экономию электрической энергии и ресурса электропривода насосного агрегата. Защита трубопровода от замерзания в зимнее время основана на повышении температуры перекачиваемой жидкости за счет повышения диссипативной теплоты трения жидкости путем увеличения расхода в трубопроводе, для этого в алгоритм расчета требуемого расхода вводится дополнительный пропорционально-интегрально-дифференциальный канал, вычисляющий величину расхода по температуре перекачиваемой жидкости в конечной части трубопровода. В качестве результирующего расхода выбирается наибольшая из двух величин.

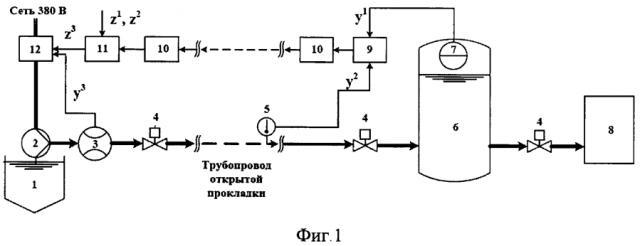

На фиг. 1 приводится схема системы транспортировки и накапливания жидкости, в которой возможно применение разработанного способа. Данная схема содержит следующие элементы: емкость-источник 1, из которой осуществляется перекачивание жидкости; электронасос 2; расходомер 3; запорные клапаны 4; датчик температуры 5; емкость-сборник 6 с ультразвуковым или поплавковым датчиком уровня 7; конечный потребитель жидкости 8; блок сбора данных 9; устройство проводной или беспроводной связи 10; управляющее устройство 11; частотный преобразователь 12.

Данная система работает следующим образом. Насосный агрегат перекачивает жидкость из емкости-источника (скважины) 1 в емкость-сборник 6 по трубопроводу открытой прокладки. Уровень жидкости в емкости-сборнике может снижаться в зависимости от нужд конечного потребителя 8. Информация о текущем уровне жидкости в емкости-сборнике 6 фиксируется датчиком уровня 7 и, вместе с температурой жидкости в конце трубопровода, измеряемой датчиком температуры 5, передается в блок сбора данных 9, содержащий аналогово-цифровой преобразователь и интерфейс передачи данных. Далее значения уровня и температуры передаются по радиоканалу или кабельной линии при помощи устройств передачи данных 10. Затем эти величины поступают в управляющее устройство 11, где проводится их анализ и вычисление величины расхода жидкости. Полученный расход передается на частотный преобразователь 12, который будет поддерживать его в трубопроводе за счет наличия обратной связи от расходомера 3. Уровень жидкости в емкости-сборнике регулируется за счет изменения расхода путем варьирования частоты вращения электродвигателя насоса.

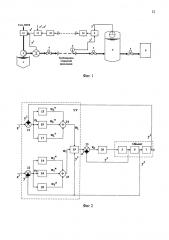

На фиг. 2 приводится структурная схема цифровой системы, реализующей способ регулирования уровня жидкости в емкости-сборнике. Данная схема содержит следующие элементы: расходомер 3; датчик температуры жидкости в трубопроводе 5; датчик уровня жидкости в емкости-сборнике 7; пропорциональные регуляторы по уровню 13 и температуре 14; интегральные регуляторы по уровню 15 и температуре 16; дифференциальные регуляторы по уровню 17 и температуре 18; блок расчета расхода 19; регулятор расхода (частотный преобразователь и насосный агрегат) 20; элементы сравнения (вычитания) 21, 22, 23; сумматоры 24, 25. Элементы 13, 14, 15, 16, 17, 18, 19, 21, 22, 24, 25 входят в управляющее устройство (УУ), которое может быть реализовано как на базовых цифровых элементах, так и с помощью программируемого контроллера. Элементы 3, 5, 7 входят в состав объекта регулирования.

На фиг. 1 и 2 вводятся следующие условные обозначения: y1 - текущее значение уровня жидкости в емкости-сборнике; y2 - текущее значение температуры в конечной части трубопровода наземной прокладки; y3 - текущая величина расхода в трубопроводе; z1 - задаваемое значение уровня жидкости в емкости-сборнике; z2 - задаваемое значение температуры в трубопроводе; z3 - рассчитываемая величина расхода в трубопроводе; eL - величина рассогласования (разности) по уровню; eT - величина рассогласования (разности) по температуре; eP - величина рассогласования (разности) по расходу; u L П - пропорциональный управляющий сигнал по уровню; u L И - интегральный управляющий сигнал по уровню; u L Д - дифференциальный управляющий сигнал по уровню; uL - полный управляющий сигнал по уровню; u Т П - пропорциональный управляющий сигнал по температуре; u Т И - интегральный управляющий сигнал по температуре; u Т Д - дифференциальный управляющий сигнал по температуре; uT - полный управляющий сигнал по температуре.

Способ реализуется в цифровой системе следующим образом.

Выход датчика уровня 7 соединяется линией обратной связи с первым входом элемента сравнения 21. По этому каналу передается сигнал текущего значения уровня жидкости в емкости-сборнике у1, который оцифровывается и вычитается из задаваемого значения уровня z1, подаваемого на второй вход элемента сравнения 21, после чего величина рассогласования по уровню eL на выходе элемента сравнения 21 передается на входы регуляторов 13, 15, 17.

Пропорциональный регулятор 13 вычисляет величину пропорционального управляющего сигнала по уровню u L П следующим образом:

где i - индекс такта квантования сигналов (квантование осуществляется по времени с длительностью такта Т0);

qП - настроечный коэффициент пропорционального регулятора.

Пропорциональный регулятор позволяет определить и усилить величину рассогласования между требуемым значением регулируемого параметра и его действительным входным значением, что позволяет вычислить основную составляющую величины управляющего сигнала.

Интегральный регулятор 15 вычисляет величину интегрального управляющего сигнала по уровню u L И следующим образом:

где qИ - настроечный коэффициент интегрального регулятора.

Интегральный регулятор позволяет сгладить незначительные колебания входного параметра регулятора, тем самым делая процесс регулирования более плавным.

Дифференциальный регулятор 17 вычисляет величину дифференциального управляющего сигнала по уровню u L Д следующим образом:

где qД - настроечный коэффициент дифференциального регулятора.

Дифференциальный регулятор позволяет учитывать скорость изменения входного параметра, что способствует более эффективной стабилизации объекта регулирования.

Полученные значения управляющих сигналов по уровню u L П ( i ) , u L И ( i ) , u L Д ( i ) суммируются сумматором 24, образуя полный управляющий сигнал по уровню uL(i), который затем передается на первый вход блока расчета расхода 19.

Полный управляющий сигнал по температуре uT(i) вычисляется аналогичным образом: выход датчика температуры 5 соединяется линией обратной связи с первым входом элемента сравнения 22. По этому каналу передается сигнал текущего значения температуры в конечной части трубопровода открытой прокладки y2, который оцифровывается и вычитается из задаваемого значения температуры z2, подаваемого на второй вход элемента сравнения 22, после чего величина рассогласования по температуре eT на выходе элемента сравнения 22 передается на входы регуляторов 14, 16, 18, которые по формулам (1), (2), (3) вычисляют управляющие сигналы u T П ( i ) , u T И ( i ) , u T Д ( i ) , которые затем суммируются сумматором 25, образуя полный управляющий сигнал по температуре uT(i), подаваемый на второй вход блока расчета расхода 19.

Блок расчета расхода умножает значения uT(i) и uL(i) на масштабирующие коэффициенты, необходимые для приведения управляющих сигналов к величине, сопоставимой с величиной расхода жидкости в трубопроводе. Далее выбирается максимальное из полученных значений, которое затем суммируется с величиной расхода на предыдущем такте квантования z3(i-1), в итоге получаем величину расхода на текущем такте квантования z3(i):

где G - коэффициент масштабирования управляющего сигнала по температуре;

K - коэффициент масштабирования управляющего сигнала по уровню.

Выбор наибольшего управляющего сигнала позволяет либо осуществлять эффективное наполнение емкости-сборника, если температурный режим системы позволяет эксплуатировать ее с меньшим расходом (при ), либо предотвратить замерзание трубопровода путем пренебрежения уровнем воды в емкости-сборнике (при ). В последнем случае возможен перелив жидкости через спускное отверстие емкости-сборника.

Блок расчета расхода также получает на третий вход текущее значение температуры в конечной части трубопровода открытой прокладки y2, которое сравнивается с критической температурой , где d - величина допустимого отклонения требуемой температуры z2. Если , то в качестве требуемой величины расхода на текущем такте квантования z3(i) выбирается максимально возможная величина расхода, что является экстренной мерой, в случае неэффективности алгоритма плавного регулирования расхода для предотвращения замерзания трубопровода.

Величина расхода z3(i) поступает на второй вход элемента сравнения 23, затем из нее вычитается текущая величина расхода y3(i), подаваемая на первый вход элемента сравнения 23 по линии обратной связи от расходомера 3. На выходе элемента сравнения 23 получаем величину рассогласования по расходу ep(i), которая подается на частотный преобразователь регулятора расхода жидкости 20 для поддержания требуемой величины расхода жидкости в трубопроводе. Для поддержания расхода жидкости частотный преобразователь изменяет частоту вращения электропривода насосного агрегата по определенному внутреннему алгоритму управления (зачастую используется пропорционально-интегрально-дифференциальный закон или его модификации).

Обычно элемент сравнения 23 встраивается в частотный преобразователь. В этом случае величина требуемого расхода z3 и текущего расхода y3 подаются напрямую в частотный преобразователь.

Предложенный способ и цифровая система регулирования, реализующая его, позволяют эффективно регулировать уровень жидкости в емкости-сборнике путем изменения расхода в трубопроводе, одновременно обеспечивая защиту трубопровода от замерзания в зимнее время, за счет введения в алгоритм регулирования дополнительного параметра - температуры жидкости в трубопроводе.

1. Способ регулирования уровня жидкости в емкости-сборнике, включающий измерение сигнала текущего значения уровня жидкости с датчика в емкости-сборнике, его последующую оцифровку и вычитание из задаваемого значения уровня жидкости, преобразование полученной разности по пропорционально-интегральному закону в цифровой управляющий сигнал по уровню, отличающийся тем, что полученную разность дополнительно преобразуют по дифференциальному закону, дополнительно измеряют сигнал текущего значения температуры с датчика на трубопроводе, производят его оцифровку и вычитают из задаваемого значения температуры жидкости в трубопроводе, полученную разность преобразуют по пропорционально-интегрально-дифференциальному закону в цифровой управляющий сигнал по температуре, затем выбирают наибольший по значению управляющий сигнал, по которому регулируют уровень в емкости-сборнике за счет изменения расхода.

2. Цифровая система регулирования уровня жидкости в емкости-сборнике, содержащая последовательно соединенные элемент сравнения, цифровой регулятор расхода жидкости, объект регулирования, охваченные обратной связью, пропорциональный и интегральный регуляторы по уровню, дополнительные элементы сравнения, отличающаяся тем, что в нее дополнительно введены дифференциальный регулятор по уровню, пропорциональный, интегральный и дифференциальный регуляторы по температуре, сумматоры, блок расчета расхода, при этом входы регуляторов по уровню соединены с выходом второго элемента сравнения, к входу которого подключен первый выход объекта регулирования, а выходы регуляторов через введенный сумматор подключены к первому входу блока расчета расхода, входы введенных пропорционального, интегрального и дифференциального регуляторов по температуре соединены с выходом третьего элемента сравнения, к входу которого подключен второй выход объекта регулирования, а выходы регуляторов по температуре через введенный второй сумматор подключены ко второму входу блока расчета расхода, выход которого соединен с входом первого элемента сравнения, также к третьему входу блока расчета расхода напрямую подключен второй выход объекта регулирования.