Технологическая линия для производства пенобетонных изделий

Иллюстрации

Показать всеИзобретение относится к приготовлению пенобетонных изделий. Технический результат - интенсификация набора прочности пенобетонной смеси, повышение прочности пенобетонных изделий на сжатие, снижение расхода цемента, повышение однородности и стабильности пенобетонной смеси. В технологическую линию для производства пенобетонных изделий, включающую установленные в технологической последовательности и связанные транспортными средствами бункеры и питатели-дозаторы для сухих компонентов - цемента, песка и фиброволокна, емкость с устройством для подачи воды, активатор, емкость с дозатором для раствора пенообразователя, насос, пеногенератор и устройство для подачи сжатого воздуха в пеногенератор, пенобетоносмеситель, пульт управления работой технологической линии и резательный комплекс для получения пенобетонных изделий, активатор снабжен тензодатчиками тензовесового терминала, которые связаны с приводами питателей сухих компонентов и устройствами подачи воды и пенообразователя, обеспечивая регулирование их загрузки в активатор с пульта управления работой технологической линии, резательный комплекс содержит посты заливки массива пенобетона, выдержки форм с пенобетоном, поперечной и продольной резки и твердения, дополнительно введены ультразвуковой смеситель, аккумулирующая емкость с питателем-дозатором, емкость для хранения и подачи наноматериалов с питателем-дозатором. 1 ил.

Реферат

Изобретение относится к технологическим процессам, а конкретно к приготовлению смесей цемента с другими материалами на технологических линиях для выпуска различных изделий, в том числе пенобетонных, может быть использовано в строительстве и промышленности строительных материалов.

Известна технологическая линия по производству пенобетонных изделий, включающая бункеры и питатели-дозаторы для сухих компонентов - цемента и песка, устройство для подачи воды, смеситель принудительного действия, емкость с дозатором для раствора пенообразователя, пеногенератор и пенобетоносмеситель, при этом бункер с питателями-дозаторами для сухих компонентов и устройство для подачи воды сообщены со смесителем принудительного действия, а пеногенератор и смеситель принудительного действия сообщены с пенобетоносмесителем при помощи индивидуальных продуктопроводов, устройство для подачи воды имеет активатор для получения активированной воды с псевдокристаллической структурой, в продуктопровод технологической линии, сообщающий смеситель принудительного действия с пенобетоносмесителем, подключен гомогенизатор для получения активированной высокогомогенной пескоцементной суспензии, причем технологическая линия снабжена постом предварительного прогрева массива пенобетона, выполненным с источниками электромагнитного поля сверхвысокой частоты, за которым установлен резательный комплекс для получения пенобетонных изделий и мобильный или стационарный пост окончательной термовлажностной обработки готовых изделий, выполненный с источниками электромагнитного поля сверхвысокой частоты [патент РФ №2242362, МПК B28C 11/08, B28C 5/38, опубл. 20.12.2004 г., БИ №35, Мироевский П.Р. и др. «Технологическая линия для производства пенобетонных изделий»].

Недостатками этой линии являются значительная материалоемкость и энергоемкость, повышенный расход цемента, сложность получения пенобетонных изделий низкой плотности (200-250 кг/м3), высокая стоимость СВЧ-установок.

Известна технологическая линия для производства пенобетонных изделий, включающая установленные в технологической последовательности и связанные транспортными средствами бункеры и питатели для сухих компонентов - цемента и песка, емкость с устройством для подачи воды, смеситель, емкость с дозатором для раствора пенообразователя, пеногенератор, пенобетоносмеситель и резательный комплекс для получения пенобетонных изделий, при этом бункеры с питателями для сухих компонентов и устройство для подачи воды сообщены со смесителем, а пеногенератор и смеситель сообщены с пенобетоносмесителем, дополнительно содержит бункер с питателем для фиброволокна и устройство для подачи сжатого воздуха в пеногенератор, смеситель выполнен в виде активатора, содержащего цилиндрический корпус и нижнюю коническую часть, в которой расположен приводной вал с закрепленным на нем перемешивающим диском с прорезями, корпус активатора размещен вертикально на стойках и связан с тензодатчиками тензовесового терминала, расположенными между обечайками, причем верхняя обечайка закреплена жестко на корпусе активатора, а нижняя - на стойках, тензодатчики соединены с приводами питателей сухих компонентов и устройством подачи воды, обеспечивая регулирование их загрузки в активатор, резательный комплекс содержит резательную машину, содержащую платформу для пенобетонного массива, устройство для вертикальной резки массива на отдельные блоки в виде распиловочных цепей, натянутых на раме, толкатель, установленный с возможностью перемещения вдоль платформы, и пульт управления работой элементов комплекса [патент РФ №2336999, МПК B28C 5/38, опубл. 27.10.2008 г., БИ №25, Черных В.Ф. и др. «Линия для производства пенобетонных изделий»].

Недостатками этой линии являются: недостаточная интенсивность набора прочности и невысокая прочность пенобетонных изделий на сжатие; высокий расход цемента; низкая однородность и стабильность пенобетонной смеси.

Данное техническое решение выбрано авторами в качестве прототипа.

Техническим результатом изобретения является интенсификация набора прочности пенобетонной смеси, повышение прочности пенобетонных изделий на сжатие, снижение расхода цемента, повышение однородности и стабильности пенобетонной смеси.

Технический результат достигается тем, что в технологическую линию для производства пенобетонных изделий, включающую установленные в технологической последовательности и связанные транспортными средствами бункеры и питатели-дозаторы для сухих компонентов, например цемента, песка и фиброволокна, емкость с устройством для подачи воды, активатор, емкость с дозатором для раствора пенообразователя, насос, пеногенератор и устройство для подачи сжатого воздуха в пеногенератор, пенобетоносмеситель, пульт управления работой технологической линиии и резательный комплекс для получения пенобетонных изделий, при этом бункеры с питателями-дозаторами для сухих компонентов и устройство для подачи воды сообщены с активатором, емкость с питателем-дозатором для раствора пенообразователя соединена с пеногенератором, а пеногенератор и активатор соединены с пенобетоносмесителем, активатор снабжен тензодатчиками тензовесового терминала, которые связаны с приводами питателей сухих компонентов и устройствами подачи воды и пенообразователя, обеспечивая регулирование их загрузки в активатор с пульта управления работой технологической линии, резательный комплекс содержит посты заливки массива пенобетона, выдержки форм с пенобетоном, поперечной и продольной резки и твердения, дополнительно введены ультразвуковой смеситель, аккумулирующая емкость с питателем-дозатором, емкость для хранения и подачи наноматериалов с питателем-дозатором, который соединен с одним входом ультразвукового смесителя, а второй вход ультразвукового смесителя соединен с выходом емкости для раствора пенообразователя, а выход ультразвукового смесителя соединен с аккумулирующей емкостью с питателем-дозатором, который, в свою очередь, соединен с входом насоса, а выход насоса соединен с входом пеногенератора, который, в свою очередь, соединен с пенобетоносмесителем.

Интенсификация набора прочности пенобетонной смеси и повышение прочности пенобетонных изделий на сжатие, снижение расхода цемента на пенобетонные изделия, повышение однородности и стабильности пенобетонной смеси обеспечивается за счет введения в технологическую линию емкости для хранения и подачи наноматериалов с питателем-дозатором, ультразвукового смесителя и аккумулирующей емкости с питателем-дозатором, что позволяет модифицировать пенобетонную смесь наноматериалами, например углеродным наноматериалом (УНМ), таким как «Таунит», суперпластификатором или гиперпластификатором.

Таунит - нитевидные образования поликристаллического графита в виде сыпучего порошка черного цвета. Гранулы УНМ микрометрических размеров имеют структуру спутанных пучков многостенных трубок (MWNT).

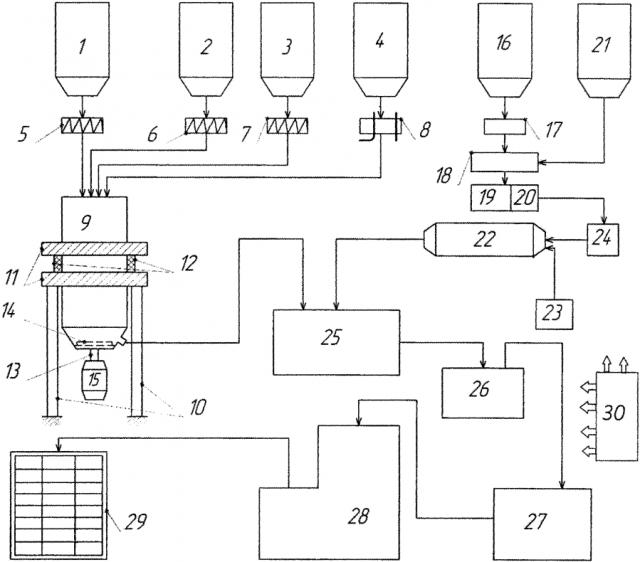

На чертеже приведена схема технологической линии для производства пенобетонных изделий.

Технологическая линия состоит из бункеров для песка 1, цемента 2 и фибролокна 3, емкости 4 для воды, которые через питатель песка 5, питатель цемента 6 и питатель фиброволокна 7 и устройства для дозировки воды и/или химических добавок в виде клапана 8 связаны с активатором 9, опор 10, обечайки 11, тензодатчиков 12, приводного вала 13 с диском 14, электродвигателя 15, емкости для хранения и подачи наноматериалов 16, питателя-дозатора 17 наноматериалов, ультразвукового смесителя 18, аккумулирующей емкости 19 с питателем-дозатором 20, емкости для раствора пенообразователя 21, пеногенератора 22, воздушного компрессора 23 и насоса 24 для подачи смеси раствора пенообразователя и наноматериала в пенобетоносмеситель 25, поста заливки массива 26, поста выдержки 27, устройства для поперечной и продольной разрезки массива 28, поста твердения изделий 29 и пульта управления 30 работой технологической линии.

Установка для поперечной разрезки массива (не показана).

Технологическая линия работает следующим образом. В активатор 9, который обечайкой 11 опирается на опоры 10, из емкости 4 поступает вода через клапан 8 (блок для дозировки воды). После заданного количества воды датчики подают сигнал на закрытие клапана 8 (отключение блока). Затем включается электродвигатель 15, приводя в движение вал 13 с диском 14, а из бункера для песка 1, бункера с цементом 2 и бункера с фибролокном 3 через питатели песка 5, цемента 6 и фиброволокна 7 в активатор 9 последовательно загружается цемент, песок и фиброволокно, при этом тензодатчики 12 подают сигнал на остановку соответствующих питателей 5, 6 и 7 после загрузки в активатор 9 заданного количества компонентов, при этом вал 13 с диском 14 активатора 9 вращается со скоростью не менее 3000 об/мин, что обеспечивает быструю гомогенизацию смеси за счет ее турбулизации, активацию составляющих смеси путем создания активных центров на поверхности частиц и дополнительной диспергации, что позволяет ускорить процесс взаимодействия цемента с водой.

Гомогенизированная смесь подается в пенобетоносмеситель 25, куда одновременно от пеногенератора 22 поступает смесь пены и наноматериала, полученная в результате подачи в пеногенератор 22 сжатого воздуха компрессором 23 и смеси раствора пенообразователя и наноматериала насосом 24, вход которого соединен с выходом питателя-дозатора 20 аккумулирующей емкости 19, в которую из ультразвукового смесителя 18 поступает тщательно перемешанная смесь наноматериалов и раствора пенообразователя, который поступает из емкости для раствора пенообразователя 21, а подача наноматериалов в ультразвуковой смеситель 18 производится из питателя-дозатора наноматериалов 17, вход которого соединен с выходом емкости для хранения и подачи наноматериалов 16. В результате получается пенобетон со средней марочной плотностью менее 250 кг/м3 с расходом цемента 150-180 кг/м3, прочностью пенобетона на сжатие на 28-е сутки нормального хранения - 0,8-1,25 МПа.

В пенобетоносмесителе 25 получают пенобетонную смесь со стабильной однородной структурой, которую подают для заливки на пост заливки массива 26. После выдержки на посту 27 происходит откидывание бортов формы, и массив, например, с помощью захватов перемещают на пост поперечной и продольной резки 28, где производится сначала поперечная, а затем продольная резка массива для получения изделий заданной формы, после чего изделия подаются на пост твердения изделий 29 и пакетирования готовой продукции, на котором блоки накрываются, например, колпаком для сохранения тепла выделяемого при твердении цемента, что позволяет обойтись без специальных устройств для тепловой обработки изделий, а в холодное время в него подается теплый воздух для окончательного набора прочности изделиями.

Технологическая линия производства пенобетонных изделий позволит сократить расход цемента до 10%, получить высокогомогенную стабильную пенобетонную смесь, не зависящую от крупности используемого песка, интенсифицировать набор прочности бетонной смеси на 5-8%, повысить прочность бетона на сжатие одного и того же состава на 12-23%, например, со средней марочной плотностью менее 250 кг/м3.

Технологическая линия для производства пенобетонных изделий, включающая установленные в технологической последовательности и связанные транспортными средствами бункеры и питатели-дозаторы для сухих компонентов - цемента, песка и фиброволокна, емкость с устройством для подачи воды, активатор, емкость с дозатором для раствора пенообразователя, насос, пеногенератор и устройство для подачи сжатого воздуха в пеногенератор, пенобетоносмеситель, пульт управления работой технологической линиии и резательный комплекс для получения пенобетонных изделий, при этом бункеры с питателями-дозаторами для сухих компонентов и устройство для подачи воды сообщены с активатором, емкость с питатель-дозатором для раствора пенообразователя соединена с пеногенератором, а пеногенератор и активатор соединены с пенобетоносмесителем, активатор снабжен тензодатчиками тензовесового терминала, которые связаны с приводами питателей сухих компонентов и устройствами подачи воды и пенообразователя, обеспечивая регулирование их загрузки в активатор с пульта управления работой технологической линии, резательный комплекс содержит посты заливки массива пенобетона, выдержки форм с пенобетоном, поперечной и продольной резки и твердения, отличающаяся тем, что в технологическую линию дополнительно введены ультразвуковой смеситель, аккумулирующая емкость с питателем-дозатором, емкость для хранения и подачи наноматериалов с питателем-дозатором, который соединен с одним входом ультразвукового смесителя, а второй вход ультразвукового смесителя соединен с выходом емкости для раствора пенообразователя, а выход ультразвукового смесителя соединен с аккумулирующей емкостью с питателем-дозатором, который, в свою очередь, соединен с входом насоса, а выход насоса соединен с входом пеногенератора, который, в свою очередь, соединен с пенобетоносмесителем.