Направленная предварительная обработка и селективное раскрытие цикла в реакторах, заполненных жидкостью

Иллюстрации

Показать всеИзобретение относится к способу гидрообработки углеводородного сырья. Способ включает (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом для приготовления смеси сырья/разбавителя/водорода, где водород растворяют в смеси с получением жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с первым катализатором в первой зоне обработки с получением первого выходящего потока продуктов; (с) приведение в контакт первого выходящего потока продуктов со вторым катализатором во второй зоне обработки с получением второго выходящего потока продуктов и (d) рециркуляцию части второго выходящего потока продуктов в виде рециркулирующего потока продуктов для использования в разбавителе на стадии (а) (i) при коэффициенте рециркуляции от примерно 1 до примерно 8; где первая зона обработки включает не менее двух стадий, где первый катализатор представляет собой катализатор гидроочистки, а второй катализатор представляет собой катализатор раскрытия цикла, причем первая и вторая зоны обработки представляют собой реакционные зоны, заполненные жидкостью, где общее количество водорода, подаваемое в процесс, больше 100 нлН2/лсырья. Использование предлагаемого способа позволяет использовать более простую систему меньшего размера без дополнительной газовой фазы или разделения газов. 22 з.п. ф-лы, 25 пр., 13 табл., 1 ил.

Реферат

Настоящее изобретение относится к способу гидрообработки углеводородного сырья в реакторах заполненных жидкостью с одинарной жидкостной петлей рециркуляции.

Мировой спрос на дизельное топливо, особенно на дизельное топливо с ультранизким содержанием серы (ULSD), сильно увеличился с повышенным ростом транспортных топлив и сокращением использования мазута. Постановления в отношении транспортных топлив были приняты, чтобы значительно снизить содержание серы в дизельном топливе. Существуют и другие правила, рекомендующие снижение содержания серы в дизельном топливе для внедорожной техники. Таким образом, существует растущая потребность в углеводородном сырье для использования в качестве сырья для получения дизельного топлива, включая ULSD.

Нефтеперегонный завод производит несколько углеводородных продуктов, имеющие различные применения и различную ценность. Предпочтительно снижать производство продуктов с низкой ценностью или повышать их качество до более ценных продуктов. Двумя примерами продуктов с низкой ценностью являются рецикловый газойль и тяжелые углеводороды.

Рецикловый газойль традиционно используют как сырье для подмешивания в мазут. Однако такие масла нельзя непосредственно смешивать с современным дизельным топливом, потому что они имеют высокое содержание серы, азота, ароматических соединений (особенно высоко содержание полиароматических соединений), высокую плотность и низкое цетановое число.

Тяжелое углеводородное сырье содержит соединения с высокими температурами кипения и обычно характеризуется высоким содержание асфальтенов, высокой вязкостью и плотностью. В настоящее время существует немного вариантов использования тяжелых углеводородных смесей, а доступные варианты имеют относительно низкую коммерческую ценность.

Как рецикловый газойль, так и тяжелые углеводороды используют в качестве печного топлива. Однако содержащаяся в этих углеводородах сера ограничивает их использование из-за постановлений, регламентирующих более жесткие стандарты в отношении печного топлива.

Гидрообработку, такую как гидрообессеривание и гидродеазотирование, используют для удаления соответственно серы и азота из углеводородного сырья. Альтернативной операцией гидрообработки является гидрокрекинг, который используют для расщепления тяжелых углеводородов (с высокой плотностью) до более легких продуктов (с более низкой плотностью) с присоединением водорода. Если содержание азота в углеводородной смеси, предназначенной для гидрокрекинга, слишком велико, то может быть дезактивирован цеолитный катализатор гидрокрекинга. Кроме того, если гидрокрекинг проводят в жестких условиях, то могут образовываться значительные количества нафты и более легких углеводородов, которые считаются малоценными продуктами.

Традиционные трехфазные установки гидрообработки, используемые для гидроочистки и гидрокрекинга высокого давления и общеизвестные как трехфазные реакторы (TBR), требуют перевода водорода из газовой фазы в жидкую фазу, где он будет доступен для реакции с углеводородным сырьем на поверхности катализатора. Эти установки являются дорогостоящими, требуют большого количества водорода, большая часть которого должна рециркулировать через дорогостоящие водородные компрессоры, и приводят к значительному закоксовыванию поверхности катализатора и его дезактивации.

Альтернативные подходы к гидрообработке включают гидроочистку и гидрокрекинг в системе с однократным циркуляционным потоком, как предложено Thakkar et al. в “LCO Upgrading A Novel Approach for Greater Value and Improved Returns” AM, 05-53, NPRA, (2005). Thakkar с соавторами раскрывает повышение качества легкого рециклового газойля (LCO) до смеси продуктов - сжиженного нефтяного газа (LPG), бензина и дизельного топлива. Thakkar с соавторами раскрывает получение дизельного топлива с низким содержанием серы (ULSD) в качестве продукта. Однако Thakkar с соавторами используют традиционные трехфазные реакторы (TBR), которые требуют больших количеств водорода и технологического оборудования большого размера, такого, как большой газовый компрессор для циркуляции газообразного водорода. Значительные количества легкого газа и нафты получают в раскрываемом способе гидрокрекинга. Продукт в виде дизельного топлива составляет только примерно 50% или менее от общего количества жидких продуктов при использовании LCO в качестве сырья.

Kokayeff в патенте США 7794585 раскрывает способ гидроочистки и гидрокрекинга углеводородного сырья в "по существу жидкой фазе", которая определена как входящий поток, содержащий жидкой фазы больше, чем газовой фазы. Более конкретно водород может присутствовать в газовой фазе при насыщении вплоть до 1000 процентов. Kokayeff подразумевает, что такие большие количества необходимы для того, чтобы по мере расходования водорода он был постоянно доступен из газовой фазы. Таким образом, реакционная система, которую предлагает Kokayeff, представляет собой трехфазный реактор (TBR). Разделение газов происходит после гидрокрекинга и перед рециркуляцией части жидкого продукта. Таким образом, газообразный водород теряется из выходящего из реактора потока, что может быть значительным, поскольку по способу Kokayeff необходимо добавлять водород в количествах, значительно превышающих предел насыщения жидкости водородом.

Предпочтительно иметь в распоряжении способ гидрообработки углеводородного сырья в более простой системе меньшего размера без дополнительной газовой фазы или разделения газов, что может привести к потере технологического водорода. Также предпочтительно иметь в распоряжении способ гидрообработки углеводородного сырья для получения дизельного топлива с низким содержанием серы с хорошим выходом и обеспечивающий многие требуемые характеристики дизельного топлива, такие, как низкая плотность и низкое содержание полиароматических веществ и высокое цетановое число. Также необходимо повышать качество продуктов с низкой ценностью с получением более ценных продуктов.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предоставляет способ гидрообработки углеводородного сырья, включающий (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом для приготовления смеси сырья/разбавителя/водорода, где водород растворяют в смеси с получением жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с первым катализатором в первой зоне обработки, называемой в данном документе зоной "направленной предварительной обработки", с получением первого выходящего потока продуктов; (с) приведение в контакт первого выходящего потока продуктов со вторым катализатором во второй зоне обработки, называемой в данном документе зоной "селективного раскрытия цикла", с получением второго выходящего потока продуктов; и (d) рециркуляцию части второго выходящего потока продуктов в виде рециркулирующего потока продуктов для использования в разбавителе на стадии (а)(i) при коэффициенте рециркуляции от примерно 1 до примерно 8; где первая зона обработки включает не менее двух стадий, причем первая и вторая зоны обработки представляют собой полностью жидкостные реакционные зоны, и где общее количество водорода, подаваемое в процесс, больше 100 нлН2/лсырья.

Способ в соответствии с данным изобретением является полностью жидкостным, а первая и вторая зоны обработки представляют собой полностью жидкостные реакционные зоны. Под "полностью жидкостным способом" в данном документе подразумевают, что весь присутствующий в процессе водород может быть растворен в жидкости. Под "полностью жидкостной реакционной зоной" подразумевают то, что в зоне контакта (слое катализатора) смеси сырья/разбавителя/водорода с первым катализатором и второго выходящего потока продуктов со вторым катализатором нет водородной газовой фазы.

Каждый из катализаторов в зоне направленной предварительной обработки и зоне селективного раскрытия циклов включает металл и носитель из оксида. Металл представляет собой не благородный металл, выбираемый из группы, состоящей из никеля и кобальта и их комбинаций, предпочтительно в сочетании с молибденом и/или вольфрамом. Носитель для первого катализатора представляет собой моно- или смешанный оксид металла, предпочтительно выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, кизельгура, алюмосиликата и комбинации двух или более из них. Носитель для второго катализатора представляет собой цеолит, аморфный диоксид кремния или их комбинацию.

В первой зоне обработки углеводородное сырье проходит направленную предварительную обработку для снижения в нем содержания азота, серы и ароматических веществ. Снижение содержания азота в сырье в зоне направленной предварительной обработки является особенно важным для предотвращения дезактивации второго катализатора во второй зоне обработки. Во второй зоне обработки выходящий из первой зоны обработки поток подвергают селективному или усиленному раскрытию цикла для улучшения его цетанового числа и для снижения его плотности (увеличения объема).

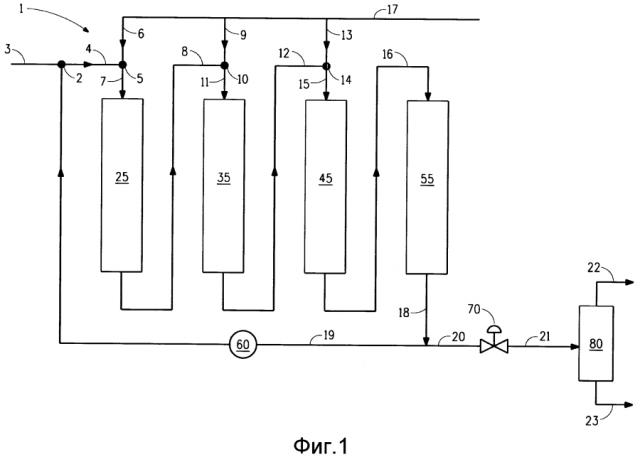

На Фигуре 1 изображена схема, иллюстрирующая один вариант осуществления способа направленной предварительной обработки/селективного раскрытия цикла данного изобретения.

Настоящее изобретение предоставляет способ гидрообработки углеводородного сырья, включающий (a) приведение в контакт сырья с (i) разбавителем и (ii) водородом для приготовления смеси сырья/разбавителя/водорода, где водород растворяют в смеси с получением жидкого сырья; (b) приведение в контакт смеси сырья/разбавителя/водорода с первым катализатором в первой зоне обработки с получением первого выходящего потока продуктов; (с) приведение в контакт первого выходящего потока продуктов со вторым катализатором во второй зоне обработки с получением второго выходящего потока продуктов; и (d) рециркуляцию части второго выходящего потока продуктов в виде рециркулирующего потока продуктов для использования в разбавителе на стадии (а)(i) при коэффициенте рециркуляции от примерно 1 до примерно 8; где первая зона обработки включает не менее двух стадий, причем первая и вторая зоны обработки представляют собой полностью жидкостные реакционные зоны, и где общее количество водорода, подаваемое в процесс, больше 100 нлН2/лсырья.

Углеводородное сырье, пригодное для использования в настоящем изобретении включает углеводородное сырье, имеющее плотность не менее 0,910 г/мл при температуре 15,6°C и конечную точку кипения в интервале от примерно 375°C до примерно 650°C. Подходящее углеводородное сырье имеет плотность в градусах API в интервале от примерно 24 до примерно 0. Сырье может иметь высокие уровни содержания одной или нескольких загрязняющих примесей, таких, как сера, азот и металлы. Например, сырье может иметь содержание серы в интервале от 1500 до 25000 м.д. (вес.) и/или содержание азота более чем 500 м.д. (вес.).

В одном варианте осуществления углеводородное сырье представляет собой "тяжелое углеводородное сырье", которое в данном контексте означает сырье, содержащее один или несколько углеводородов, имеющих содержание асфальтенов не ниже 3% от общего веса сырья, содержание углерода по Конрадсону в интервале от примерно 0,25% вес. до примерно 8,0% вес., вязкость, равную не менее 5 сПз, и конечную точку кипения в интервале от примерно 410°C до примерно 650°C. Содержание асфальтенов в тяжелых углеводородах обычно изменяется от примерно 3% до примерно 15% и может достигать вплоть до 25% от общего веса сырья.

В одном варианте осуществления данного изобретения в качестве сырья для производства дизельного топлива с низким содержанием серы используют легкий рецикловый газойль. Легкий рецикловый газойль имеет цетановый индекс в интервале от примерно 15 до примерно 26. Легкий рецикловый газойль также имеет содержание полиароматических соединений в интервале от примерно 40% до примерно 50% (вес.), и содержание моноароматических соединений в интервале от примерно 20% до примерно 40% (вес.), а общее содержание ароматических соединений в интервале от примерно 60% до примерно 90% вес. Легкий рецикловый газойль имеет плотность не ниже 0,930 г/мл при температуре 15,6°C.

Неожиданно, способ по настоящему изобретению обеспечивает снижение плотности дизельного продукта до примерно 0,860 г/мл или ниже при температуре 15,6°C, и обеспечивает требуемые свойства дизельного топлива, включая содержание серы ниже 50 м.д. (вес.), предпочтительно ниже 10 м.д. (вес.), и повышенный цетановый индекс, по меньшей мере на 12 пунктов выше чем у углеводородного сырья. Предпочтительно, цетановый индекс составляет не менее 27, более предпочтительно от 27 до 42, и наиболее предпочтительно выше 42. Другие предпочтительные свойства дизельного продукта включают минимальную точку замерзания, равную -10°C и минимальную температуру вспышки, равную 62°C. Дизельный продукт получают дистилляцией всего жидкого продукта (после удаления газа) и удаления получаемой нафты (фракция всего жидкого продукта, имеющая максимальную температуру кипения, равную 200°C).

Тяжелые углеводороды и легкий рецикловый газойль представляют собой два примера углеводородного сырья, пригодного для использования в способе по данному изобретению. Такое сырье доступно, например, на нефтеперегонных заводах, для повышения его качества путем полностью жидкостного способа направленной предварительной обработки/селективного раскрытия цикла в соответствии с настоящим изобретением. Это сырье и его другие типы, пригодные для использования в настоящем изобретении, известны специалистам в данной области техники.

Разбавитель включает, в основном состоит из, или состоит из рециркулирующего потока продуктов. Рециркулирующий поток продуктов представляет собой часть смеси продуктов - второго выходящего потока продуктов, который рециркулируют и объединяют с углеводородным сырьем перед или после контакта сырья с водородом, предпочтительно, перед контактом сырья с водородом. Рециркулирующий поток продуктов предоставляет по меньшей мере часть разбавителя при коэффициенте рециркуляции от примерно 1 до примерно 8, предпочтительно коэффициенте рециркуляции от примерно 1 до примерно 5.

В дополнение к рециркулирующему потоку продуктов, разбавитель может включать любую другую органическую жидкость, которая совместима с тяжелым углеводородным сырьем и катализаторами. Если разбавитель включает органическую жидкость дополнительно к рециркулирующему потоку продуктов, то органическая жидкость предпочтительно представляет собой жидкость, в которой водород обладает относительно высокой растворимостью. Разбавитель может включать органическую жидкость, выбранную из группы, состоящей из легких углеводородов, легких дистиллятов, нафты, дизельного топлива и комбинаций двух или более из них. Более конкретно, органическая жидкость выбрана из группы, состоящей из пропана, бутана, пентана, гексана или их комбинаций. Если разбавитель включает органическую жидкость, то органическая жидкость обычно присутствует в количестве не более 90% от общего веса сырья и разбавителя, предпочтительно 20-85% и более предпочтительно 50-80%. Наиболее предпочтительно, если растворитель состоит из рециркулирующего потока продуктов, включая растворенные легкие углеводороды.

На первой стадии способа согласно настоящему изобретению сырье приводят в контакт с разбавителем и водородом. Сырье можно сначала приводить в контакт с водородом, а затем с разбавителем, или, предпочтительно, сначала с разбавителем, а затем с водородом, с получением смеси сырья/разбавителя/водорода. Смесь сырья/разбавителя/водорода сначала приводят в контакт с первым катализатором в первой зоне обработки с получением первого выходящего потока продуктов.

Первая зона обработки представляет собой направленную предварительную обработку. Под "направленной предварительной обработкой" в данном документе подразумевают способ, в котором определенная цель в содержащихся в продукте сере, азоте, ароматических соединениях и/или металле может быть достигнута путем подбора катализатора и/или путем регулирования одного или нескольких условий реакции (например, температуры, давления, объемной скорости и т.п.). Более определенно, направленная предварительная обработка обеспечивает первый выходящий поток продуктов, в котором после второй зоны обработки и стадий разделения дизельный продукт имеет характеристики, соответствующие содержанию серы менее 50 м.д. (вес.), содержанию азота менее 10 м.д. (вес.), ароматических соединений: содержание полиароматических соединений - менее 10% (вес.), и общее содержание ароматических соединений - менее 40% (вес.), а содержание тяжелых металлов - менее 1 м.д. (вес.). Стадии разделения включают удаление газов из второго выходящего потока продуктов и дистилляцию с целью удаления нафты.

Процесс направленной обработки может включать один или несколько из следующего в зависимости от углеводородного сырья: гидрообессеривания, гидродеазотирование, гидродеметаллирование, гидродеоксигенирование и гидрогенизацию в зависимости от сырья, в несколько реакционных стадий с одинарной жидкостной петлей рециркуляции. Под "одинарной петлей рециркуляции" в данном документе подразумевают, что часть (на основании выбранного коэффициента рециркуляции) второго выходящего потока продуктов возвращают от выхода из второй зоны обработки к входу в первую зону обработки. Таким образом, все слои катализаторов в способе включены в один контур. Отдельная рециркуляция только для первой зоны обработки или только для второй зоны обработки не предусмотрена.

Первая зона обработки включает не менее двух стадий. Под выражением "не менее двух стадий" в данном документе подразумевают два или несколько расположенных последовательно слоев катализатора. Катализатором заполняют каждый слой. Одной стадией может быть один реактор, содержащий один слой катализатора. Первая зона обработки может включать не менее двух реакторов, причем каждый реактор содержит один слой катализатора, где реакторы сообщаются по жидкостному потоку, например, посредством линии выходящего потока продуктов. Первая зона обработки может включать не менее двух слоев катализатора в одном реакторе, например, в реакторе колонного типа. Другие вариации, включающие те, которые включают более двух стадий, могут быть легко реализованы специалистом в данной области. Реактор колонного типа или другая одинарная емкость, содержащая два или более слоев катализатора, или слои физически разделены зонами, свободными от катализатора, между несколькими реакторами. Предпочтительно водород можно вводить между слоями для увеличения содержания водорода в выходящем потоке продуктов между стадиями. Водород растворяется в жидком выходящем потоке в свободной от катализатора зоне таким образом, чтобы слой катализатора представлял собой полностью жидкостную зону реакции. Таким образом, свежий водород может быть добавлен в смесь жидкого сырья/разбавителя/водорода или в выходящий из предыдущего (в последовательности) реактора поток в свободной от катализатора зоне, где свежий водород растворяется в смеси или в выходящем потоке до контакта со слоем катализатора. Свободная от катализатора зона, расположенная перед слоем катализатора, раскрыта, например, в патенте США 7 569 136.

Вторая зона обработки включает одну или более стадии, которые определены в предыдущем параграфе. Вторая зона обработки обеспечивает "селективное" или "более активное" воздействие на циклы ароматических соединений. Под селективным или активизированным воздействием на циклы подразумевают повышенную активность по отношению к их раскрытию, посредством гидрирования полиароматических соединений до моноароматических соединений или до соединений с насыщенными циклами, или частичному или полному раскрытию насыщенных циклов с образованием линейных или разветвленных углеводородов. Селективность и степень такой обработки циклов является неожиданным улучшением по сравнению со способом, раскрытым Thakkar с соавторами в статье (см. выше) на странице 8, строка 9.

Реактор колонного типа может включать как первую, так и вторую зоны обработки. Такой реактор включает не менее двух стадий (слоев катализатора) в первой зоне обработки и одну или более стадий во второй зоне обработки. Между каждой стадией располагается свободная от катализатора зона, которую можно использовать, например, для добавления и растворения свежего водорода в жидком выходящем потоке.

Как направленная предварительная обработка, так и активизированная обработка циклов ароматических соединений с повышенной активностью по отношению к раскрытию циклов являются причиной, которая обуславливает высокую потребность в водороде и его расходе. В первой и второй зонах обработки общее количество подаваемого в процесс водорода больше 100 нлН2/лсырья или больше 560 ст. куб. фт./барр. н. Предпочтительно, общее количество подаваемого в процесс водорода составляет 200-530 нл/л (1125-3000 ст. куб. фт./барр. н.), более предпочтительно - 250-360 нл/л (1400-2000 ст. куб. фт./барр. н.). Сочетание сырья и разбавителя способно обеспечить все количество водорода жидкой фазой, без необходимости использования газовой фазы. То есть, зоны обработки представляют собой полностью жидкостные реакционные зоны.

Способ настоящего изобретения может работать в широком диапазоне условий процесса, то есть от мягких до очень жестких. Температура в обеих первой и второй зонах обработки изменяется от примерно 300°C до примерно 450°C, предпочтительно от примерно 300°C до примерно 400°C, и более предпочтительно от примерно 350°C до 400°C. Давление в обеих первой и второй зонах обработки изменяется от примерно 3,45 МПа (34,5 бар) до 17,3 МПа (173 бар), предпочтительно от примерно 6,9 до 13,9 МПа (69-138 бар).

Подходящие для использования концентрации катализаторов находятся в широком интервале в первой и во второй зонах обработки. Предпочтительно количество катализатора составляет от примерно 10 до примерно 50% (вес.) содержимого реактора в каждой из зон реакции. Углеводородное сырье подают в первую зону обработки с такой скоростью, чтобы обеспечить часовую объемную скорость жидкости (LHSV), равную от примерно 0,1 до примерно 10 ч-1, предпочтительно от примерно 0,4 до примерно 10 ч-1, более предпочтительно от примерно 0,4 до примерно 4,0 ч-1.

Жидкий продукт, полученный способом настоящего изобретения, может быть разделен на нафту и дизельный продукт, где дизельный продукт имеет показатели, позволяющие подмешивать его к топливам средних фракций, такому, как дизельное топливо с низким содержанием серы. Жидкий продукт содержит менее 50% (вес.) от общей массы продукта, которые выкипают в интервале выкипания нафты (нафта в продукте), и, соответственно, не менее 50% продукта выкипает в интервале выкипания дизельного топлива (дизельный продукт), предпочтительно менее 25% вес. от общей массы продукта представляют собой нафту, и не менее 75% продукта представляют собой дизельный продукт.

В традиционных способах, раскрытие цикла проводится отдельно от предварительной обработки как два раздельных процесса из-за отравляющего действия соединений серы и азота на катализатор раскрытия цикла. Таким образом, такие способы требуют стадии разделения для удаления сероводорода и аммиака, особенно аммиака, из продукта гидроочистки. В альтернативном способе газ отделяют от выходящего потока продуктов перед рециркуляцией выходящего потока. Оба процесса разделения нежелательны, так как они приводят к потере водорода из выходящего потока продуктов. В настоящем изобретении водород рециркулируют вместе с рециркулирующим потоком продуктов без потери водорода из газовой фазы.

В зоне предварительной обработки данного изобретения органический азот и органическую серу переводят в аммиак (гидродеазотированием) и сероводород (гидрообессериванием), соответственно. Отделение аммиака и сероводорода и остаточного водорода из выходящего потока зоны предварительной обработки (первый выходящий поток продуктов) не происходит перед подачей выходящего потока во вторую зону (раскрытия цикла). Полученные аммиак и сероводород после стадии предварительной обработки растворены в выходящем жидком первом потоке продуктов. Кроме того, рециркулирующий поток продуктов объединяют со свежим сырьем без отделения аммиака и сероводорода и остаточного водорода из второго выходящего потока. Однако первый и второй катализаторы не проявляют признаков деактивации или закоксовывания на поверхности катализатора.

Способ данного изобретения также осуществляют как полностью жидкостной способ. Под "полностью жидкостным способом" в данном документе подразумевают то, что весь присутствующий в процессе водород может быть растворен в жидкости. "Реактор, полностью заполненный жидкостью" представляет собой реактор, в котором весь водород растворен в жидкой фазе, когда происходит контакт жидкой фазы со слоем катализатора. Газовая фаза отсутствует. Реакторы как первой, так и второй зон обработки представляют собой реакторы, полностью заполненные жидкостью.

Реакторы как первой, так и второй зон обработки представляют собой двухфазные системы, где первый и второй катализаторы представляют собой твердую фазу, а все реагенты (сырье, разбавитель, водород) и выходящие потоки продуктов находятся в жидкой фазе. Каждый реактор представляет собой реактор вытеснения, реактор с турбулентным потоком или реактор иной конструкции, который заполнен твердым катализатором (то есть реактор со слоем насадки), и где жидкая смесь сырье/разбавитель/водород пропускают через катализатор.

Неожиданно было обнаружено, что способ настоящего изобретения исключает или сводит к минимуму закоксовывание катализатора, которое является одной из самых больших проблем, связанных с переработкой обычного углеводородного сырья. Поскольку высокое поглощение водорода тяжелым сырьем гидроочистки (например, 100-530 л/л, 560-3000 ст. куб. фт./барр. н.) приводит к сильному выделению тепла в реакторе, предполагалось, что будет происходить крекинг в очень жестких условиях на поверхности катализатора. Если количество доступного водорода не достаточно, крекинг может приводить к образованию кокса и дезактивировать катализатор. Способ настоящего изобретения обеспечивает доставку всего необходимого для реакции водорода из жидкой смеси сырье/разбавитель/водород, исключая необходимость рециркулировать газообразный водород в реакторе. Поскольку водород доступен в достаточном количестве в растворе и доступен на поверхности катализатора, в основном закоксовывания катализатора можно избежать. Кроме того, реакторы, полностью заполненные жидкостью, по настоящему изобретению обеспечивают теплоотвод гораздо эффективнее, чем традиционные TBR реакторы, что также вносит вклад в увеличение срока службы катализатора.

Первый катализатор является катализатором гидроочистки и включает металл и носитель из оксида. Металл представляет собой неблагородный металл, выбираемый из группы, состоящей из никеля и кобальта и их комбинаций, предпочтительно в сочетании с молибденом и/или вольфрамом. Носитель для первого катализатора представляет собой моно- или смешанный оксид металла, предпочтительно выбранный из группы, состоящей из оксида алюминия, диоксида кремния, диоксида титана, диоксида циркония, кизельгура, алюмосиликата и комбинации двух или более из них. Более предпочтительно, носитель первого катализатора представляет собой оксид алюминия.

Второй катализатор является катализатором раскрытия циклов и также включает металл и носитель из оксида. Металл также представляет собой неблагородный металл, выбираемый из группы, состоящей из никеля и кобальта и их комбинаций, предпочтительно в сочетании с молибденом и/или вольфрамом. Носитель для второго катализатора представляет собой цеолит, или аморфный диоксид кремния, или их комбинацию.

Предпочтительно металл как для первого, так и для второго катализаторов, представляет собой комбинацию металлов, выбранных из группы, состоящей из никеля-молибдена (NiMo), кобальта-молибдена (CoMo), никеля-вольфрама (NiW) и кобальта-вольфрама (CoW).

Первый и второй катализаторы дополнительно могут включать другие материалы, включая углерод, такие как активированный уголь, графит и нанотрубки из углеродных волокон, а также карбонат кальция, силикат кальция и сульфат бария.

Предпочтительно, чтобы первый катализатор и второй катализатор были в виде частиц, более предпочтительно в виде частиц определенной формы. Под “частицами определенной формы” подразумевают катализатор в форме экструдата. Экструдаты включают цилиндры, гранулы и сферы. Цилиндрические формы могут иметь полую внутреннюю часть с одним или несколькими ребрами жесткости. Можно применять катализаторы в форме трилистника, клеверного листа, прямоугольных и треугольных трубочек, крестообразной формы и "C"-формы. Предпочтительно, чтобы в случае применения насадочного реактора частицы катализатора определенной формы в диаметре составляли приблизительно 0,25-13 мм (примерно 0,01-0,5 дюйма). Более предпочтительно, чтобы частицы катализатора в диаметре составляли приблизительно 0,79-6,4 мм (приблизительно 1/32-1/4 дюйма). Такие катализаторы являются коммерчески доступными.

Катализатор можно сульфидировать перед и/или во время использования путем взаимодействия катализатора с содержащим серу соединением при повышенной температуре. Подходящие содержащие серу соединения включают тиолы, сульфиды, дисульфиды, H2S или комбинации двух или более из них. Катализатор можно сульфидировать до его применения (“предварительное сульфидирование”) или во время процесса (“сульфидирование”) путем введения небольшого количества содержащего серу соединения в сырье или разбавитель. Катализатор можно предварительно сульфидировать in situ или ex situ, и в сырье или разбавитель можно периодически добавлять содержащее серу соединение для поддержания катализатора в сульфидированном состоянии. В примерах подробно раскрыт в деталях способ предварительного сульфидирования.

Фигура 1 представляет собой иллюстрацию одного варианта осуществления способа конверсии в соответствии с настоящим изобретением. Конкретные признаки предлагаемого способа, такие, как насосы и компрессоры, разделительное оборудование, питающие емкости, теплообменники, емкости для приема продукта и другое вспомогательное оборудование, не показано с целью упрощения понимания, а также для иллюстрации основных признаков способа. Такие вспомогательные признаки будут понятны специалисту в данной области техники. Также следует понимать, что такое вспомогательное и вторичное оборудование может быть легко подобрано и использовано специалистом в данной области без каких-либо затруднений или проведения дополнительного эксперимента.

Фигура 1 отражает объединенную установку 1 для переработки углеводородов. Свежее углеводородное сырье, такое, как рецикловый газойль или мазут вводят через линию 3 и объединяют с частью выходящего потока слоя 55 (слой 4) через линию 19 в точке 2 смешивания. Часть выходящего потока в линии 19 перекачивают насосом 60 в точку 2 смешивания для получения объединенного жидкого сырья 4. Поток газообразного водорода смешивают с объединенным жидким сырьем 4 через линию 6 в точке 5 смешивания для внесения достаточного количества водорода для насыщения объединенного жидкого сырья 4. Получаемая объединенная жидкая смесь сырье/водород направляется по линии 7 в первый слой 25 предварительной обработки (слой 1).

Основная напорная линия водорода 17 является источником водорода для подкачки первых трех слоев (слои 1, слой 2 и слой 3).

Выходящий поток из слоя 25 предварительной обработки, линия 8, смешивают с дополнительным свежим газообразным водородом, питаемым по линии 9, в точке смешивания 10 и объединенный в основном жидкий поток направляют по линии 11 во второй слой 35 предварительной обработки (слой 2). Выходящий предварительно обработанный поток отводят из слоя 35 предварительной обработки по линии 12. Предварительно обработанный поток в линии 12, объединенный с дополнительным свежим газообразным водородом, направляют по линии 13 к точке 14 смешивания для получения жидкого сырья. Жидкое сырье из точки 14 смешивания направляют по линии 15 к первому слою 45 катализатора раскрытия цикла (слой 3). Выходящий поток из первого слоя 45 катализатора раскрытия цикла направляют во второй слой 55 катализатора раскрытия цикла (реактор 4) по линии 16. Выходящий поток из слоя 55 катализатора раскрытия цикла выводят через линию 18. Часть выходящего потока из линии 18 возвращают в первый слой 25 предварительной обработки по линии 19 посредством насоса 60 к точке 2 смешивания. Отношение свежего углеводородного сырья, подаваемого по линии 3, к выходящему потоку из линии 19 предпочтительно составляет от 1 до 8. Выходящий поток из линии 18 направляют по линии 20 к контрольному клапану 70. От контрольного клапана 70, выходящий поток направляют по линии 21 в сепаратор 80. Газообразный продукт отводят по линии 22. Общий жидкий продукт отводят по линии 23. Продукт из линии 23 можно фракционировать (перегонять) дополнительно для отделения небольшого количества нафты (бензина), от большего количества сырья для подмешивания в дизельное топливо.

Жидкий поток (сырье, разбавитель, включая рециркулирующий поток продуктов, и водород) на Фиг. 1 показан как нисходящий поток в реакторах 1-4. Предпочтительно, чтобы смесь сырье/разбавитель/водород и выходящие потоки продуктов направляли в реакторы в режиме нисходящего потока. Однако способ с режимом восходящего потока также предусматривается в данном документе.

ПРИМЕРЫ

Аналитические способы и термины

Стандарты ASTM. Все стандарты ASTM доступны от ASTM International, West Conshohocken, PA, www.astm.org.

Количества серы, азота или азотистого основания даны в массовых долях по весу, м.д. (вес.).

Общее содержание серы измеряли, используя ASTM D4294 (2008), “Standard Test Method for Sulfur in Petroleum and Petroleum Products by Energy Dispersive X-ray Fluorescence Spectrometry,” DOI: 10.1520/D4294-08 и ASTM D7220 (2006), “Standard Test Method for Sulfur in Automotive Fuels by Polarization X-ray Fluorescence Spectrometry,” DOI: 10.1520/D7220-06.

Общее содержание азота измеряли, используя ASTM D4629 (2007), “Standard Test Method for Trace Nitrogen in Liquid Petroleum Hydrocarbons by Syringe/Inlet Oxidative Combustion and Chemiluminescence Detection,” DOI: 10.1520/D4629-07 и ASTM D5762 (2005), “Standard Test Method for Nitrogen in Petroleum and Petroleum Products by Boat-Inlet Chemiluminescence,” DOI: 10.1520/D5762-05.

Содержание ароматических определяли, используя ASTM Standard D5186 - 03(2009), “Standard Test Method for Determination of Aromatic Content and Polynuclear Aromatic Content of Diesel Fuels and Aviation Turbine Fuels by Supercritical Fluid Chromatography”, DOI: 10.1520/D5186-03R09.

Распределение точек кипения (Таблица 1) определяли с применением стандарта ASTM D6352 (2004), “Standard Test Method for Boiling Range Distribution of Petroleum Distillates in Boiling Range from 174 to 700°C by Gas Chromatography”, DOI: 10.1520/D6352-04R09.

Распределение пределов кипения (Таблицы 4 и 7) определяли с применением ASTM D2887 (2008), “Standard Test Method for Boiling Range Distribution of Petroleum Fractions by Gas Chromatography,” DOI: 10.1520/D2887-08.

Плотность, удельный вес и плотность в градусах API измеряли с применением стандарта ASTM D4052 (2009), “Standard Test Method for Density, Relative Density, and API Gravity of Liquids by Digital Density Meter,” DOI: 10.1520/D4052-09.

“Плотность в градусах API” относится к плотности Американского нефтяного института, которая является мерой того, является ли нефтяная жидкость тяжелой или легкой по сравнению с водой. Если плотность в градусах API нефтяной жидкости больше 10, то она легче воды и плавает на поверхности; если меньше 10, то она тяжелее воды и оседает. Таким образом, плотность в градусах API представляет собой обратную величину относительной плотности нефтяной жидкости и плотности воды, и ее применяют для сравнения относительных плотностей нефтяных жидкостей.

Формула получения плотности в градусах API нефтяных жидкостей из удельного веса (SG) является следующей:

Плотность в градусах API=(141,5/SG) - 131,5

Бромное число является показателем алифатической ненасыщенности образцов нефти. Бромное число определяли с применением стандарта ASTM D1159, 2007, “Standard Test Method for Bromine Numbers of Petroleum Distillates and Commercial Aliphatic Olefins by Electrometric Titration,” DOI: 10.1520/D1159-07.

Цетановый индекс применим для оценки цетанового числа (показатель способности дизельного топлива к горению), если испытываемый двигатель не доступен или если величина пробы слишком мала для непосредственного