Способ производства высокопрочной листовой стали

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - толстолистового проката из высокопрочной низколегированной стали для противопульной защиты корпуса транспортных средств. Для обеспечения высоких прочностных свойств проката при сохранении достаточной пластичности и ударной вязкости способ включает получение непрерывнолитого сляба, его нагрев, горячую прокатку, закалку и отпуск листов, при этом непрерывнолитой сляб получают из стали следующего химического состава, мас.%: 0,23-0,32 С, 0,17-0,40 Si, 0,70-1,20 Mn, 0,40-0,80 Cr, 0,80-1,40 Ni, 0,30-0,50 Мо, 0,02-0,05 V, 0,01-0,08 Al, 0,001-0,010 N, 0,10-0,20 Cu, 0,002-0,015 Nb, 0,002-0,010 Ti, 0,001-0,005 В, не более 0,010 S, не более 0,015 Р, остальное Fe, закалку осуществляют при температуре 930-980°C, отпуск при температуре 170-200°C. После термообработки листовая сталь обладает следующим комплексом механических свойств: условный предел текучести σ0,2 не менее 1250 Н/мм2, временное сопротивление разрыву σв 1450-1750 Н/мм2, твердость 480-540 HBW, относительное удлинение δ5 не менее 8% и ударная вязкость KCV-40 не менее 30 Дж/см2. 2 табл.

Реферат

Изобретение относится к черной металлургии, в частности к производству нового высокоэффективного вида металлопродукции - толстолистового проката из высокопрочной низколегированной стали марки 30ХНМФРА для противопульной защиты корпуса транспортных средств.

Известен способ производства листовой стали для двухслойной бронезащитной конструкции. Сталь для тыльного слоя имеет следующий химический состав, мас.%: углерод 0,15-0,27, кремний 0,30-0,60, марганец 0,20-0,30, хром 0,70-1,10, никель 0,80-1,10, молибден 0,10-0,30, ванадий 0,10-0,25, железо - остальное. Заготовки подвергают горячей прокатке. Прокатанные листы закаливают с температуры 850°C водой. Закаленные листы отпускают путем выдержки в течение 3 ч при температуре 200°C (RU 2429971 C2, 2011).

Недостаток известного способа состоит в том, что листовая сталь имеет недостаточный уровень вязкостных свойств. Это приводит к появлению трещин и сколов в тыльном слое при пулевом соударении, что снижает бронестойкость разнесенной бронезащитной конструкции.

Известен также способ производства листовой стали для тыльного слоя разнесенной броневой конструкции, включающий изготовление заготовки, горячую прокатку, закалку от температуры не выше 850°C и отпуск листов при температуре не выше 230°C с выдержкой не более 6 ч. При этом сталь для тыльного слоя имеет следующий химический состав, мас.%: углерод 0,15-0,35, кремний 0,10-1,20, марганец 0,15-0,70, хром 0,30-1,40, никель 0,60-1,90, молибден 0,10-0,50, ванадий не более 0,15, медь не более 0,35, сера не более 0,012, фосфор не более 0,010, железо - остальное (RU 2415368 С1, 2011).

Недостаток указанного способа состоит в том, что после закалки и отпуска листовая сталь имеет низкие вязкостные свойства.

Наиболее близким по технической сущности и достигаемому результату является способ производства толстых бронированных листов (US 5458704 А, 1995), включающий изготовление непрерывнолитых слябов из стали, содержащей, мас.%: 0,25-0,32 С; 0,05-0,75 Si; 0,10-1,50 Mn; 0,90-2,00 Cr; 0,10-0,70 Мо; 1,20-4,50 Ni; 0,01-0,08 Al; не более 0,015 Р; не более 0,005 S; не более 0,012 N; железо - остальное, кроме того, сталь может быть дополнительно легирована, по крайней мере, одним из указанных ниже элементов, мас. %: 0,001-0,004 В; не более 0,10 Ti; не более 0,05 Nb; не более 0,10 V. Способ предусматривает нагрев слябов до температуры свыше 1150°C, выдержку, охлаждение на воздухе с опрыскиванием водой двух широких плоскостей, горячую прокатку при температуре 1050-900°C с коэффициентом деформации (h0 и h1 - толщина заготовки соответственно до и после промежуточной деформации, R - радиус прокатки), закалку и последующий отпуск при температуре 100-500°C.

Листы, изготовленные из данной стали, имеют предел прочности σв не более 1700 Н/мм2, работу удара KV при температуре -40°C не менее 25 Дж и твердость по Бринеллю в пределах 480-510 НВ при толщине более 50 мм. Большая толщина листа существенно ограничивает применение стали для защитных конструкций.

Недостатком известного способа является то, что достигнутый уровень бронезащитных свойств обеспечивается дополнительным легированием дорогостоящими компонентами, такими как никель (до 4,5 мас.%) и хром (до 2,0 мас.%). Это значительно повышает стоимость стали. Кроме того, заявленные в стали большие интервалы пределов легирования молибденом и марганцем могут привести к нестабильности механических свойств листов, изготовленных из стали, приближающейся по составу к нижнему и верхнему пределам легирования, т.к. увеличение содержания марганца с 0,10 до 1,5% и молибдена с 0,1 до 0,7% приводит к снижению критических точек мартенситного превращения и увеличению в структуре стали количества остаточного аустенита, а следовательно к значительному снижению прочности и твердости.

Технический результат изобретения состоит в обеспечении высоких прочностных свойств экономно легированной толстолистовой стали (условный предел текучести σ0,2 не менее 1250 Н/мм2, временное сопротивление разрыву σв 1450-1750 Н/мм2), твердости 480-540 HBW при сохранении достаточного уровня пластичности (относительное удлинение δ5 не менее 8%) и ударной вязкости KCV-40 не менее 30 Дж/см2.

Указанный технический результат достигается тем, что в способе производства высокопрочной листовой стали, включающем получение непрерывнолитого сляба, его нагрев, горячую прокатку, закалку и отпуск листов, согласно изобретению непрерывнолитой сляб получают из стали следующего химического состава, мас.%: 0,23-0,32 С; 0,17-0,40 Si; 0,70-1,20 Mn; 0,40-0,80 Cr; 0,80-1,40 Ni; 0,30-0,50 Мо; 0,02-0,05 V; 0,01-0,08 Al; 0,001-0,010 N; 0,10-0,20 Cu; 0,002-0,015 Nb; 0,002-0,010 Ti; 0,001-0,005 В; не более 0,010 S; не более 0,015 Р; остальное Fe, при этом закалку осуществляют при температуре 930-980°C, отпуск при температуре 170-200°C.

Сущность изобретения состоит в следующем. Сначала изготавливают непрерывнолитой сляб (заготовку) из стали с заданным химическим составом. Указанное содержание элементов обеспечивает стабильное получение высоких прочностных характеристик толстолистовой стали при реализации предлагаемых технологических режимов обработки. При этом готовый лист обладает достаточным уровнем пластичности и запасом вязкости.

Содержание углерода в стали предложенного состава определяет ее прочность. При концентрации углерода менее 0,23% не достигается требуемая прочность и твердость стали. Увеличение содержания углерода более 0,32% ухудшает пластические и вязкостные свойства закаленной низкоотпущенной листовой стали.

При содержании кремния менее 0,17% ухудшается раскисленность стали, снижается прочность листового проката. Увеличение содержания кремния более 0,40% приводит к возрастанию количества силикатных включений, снижает ударную вязкость металла.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,70% прочность и твердость стали недостаточны. Увеличение содержания марганца более 1,20% приводит к снижению ударной вязкости и ухудшает свариваемость закаленной стали.

Хром повышает прочность стали. При его концентрации менее 0,40% прочностные свойства не достигают оптимальных значений. Увеличение содержания хрома более 0,80% приводит к потере пластичности.

Никель способствует повышению пластичности и вязкости закаленной стали, но при его содержании более 1,40% повышается содержание остаточного аустенита в стали и ухудшается бронестойкость. Снижение содержания никеля менее 0,80% приводит к потере пластичности и ударной вязкости.

Добавление молибдена в указанном диапазоне способствует получению требуемых прочностных характеристик стали, а также улучшает ее прокаливаемость. При содержании молибдена менее 0,30% прочностные свойства стали ниже требуемого уровня, а увеличение его содержания более 0,50% ухудшает свариваемость и пластичность закаленной стали.

Содержание ванадия более 0,05% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование. При содержании ванадия менее 0,02% прочностные свойства стали ниже требуемого уровня.

Алюминий используют в качестве раскислителя и обеспечивают защиту бора от связывания в нитриды, что способствует резкому повышению прокаливаемости стали. Так нижний уровень содержания алюминия - 0,01% определяется требованием обеспечения прокаливаемости стали, а верхний уровень 0,08% - требованием обеспечения заданного уровня пластичности и вязкости стали.

Азот в химических соединениях с титаном, ванадием и другими легирующими элементами упрочняет сталь по механизму дисперсионного твердения. Минимальное содержание азота для этой цели составляет примерно 0,001%. Верхний предел предпочтительно поддерживают на уровне примерно 0,010%, так как избыточное содержание азота снижает пластичность стали и ее вязкостные свойства.

Добавление меди, в пределах 0,10-0,20%, повышает прочность и коррозионную стойкость стали. Большее содержание меди экономически нецелесообразно.

Добавки ниобия в указанных пределах служат целям дисперсионного упрочнения, а также препятствуют росту аустенитного зерна и способствуют появлению при охлаждении субзеренной структуры, закрепляемой и стабилизируемой дисперсными карбидными частицами. При содержании ниобия менее 0,002% не обеспечивается достаточное упрочнение. Увеличение содержания ниобия более 0,015% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. При содержании титана менее 0,002% снижается прочность горячекатаных листов. Повышение содержания титана сверх 0,010% приводит к снижению вязкостных свойств металла.

Бор, добавляемый в пределах 0,001-0,005%, значительно повышает закаливаемость стали, способствуя образованию потенциально упрочняющих компонентов, бейнита или мартенсита, и одновременно замедляя образование более мягких ферритных и перлитных компонентов во время охлаждения стали от высоких температур до температур окружающей среды. Бор в количестве более 0,005 мас. % может способствовать образованию охрупчивающих частиц Fe23(C, В)6 (форма борокарбида железа). Поэтому предпочтителен верхний предел, составляющий примерно 0,005% бора. Для получения максимального влияния на закаливаемость желательна концентрация бора не менее 0,001%.

Сера и фосфор в данной стали являются вредными примесями, увеличение их содержания приводит к ухудшению пластических и вязкостных свойств. Однако при концентрации серы не более 0,010% и фосфора не более 0,015% их отрицательное влияние на свойства стали незначительно. В то же время более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

Нагрев горячекатаных листов под закалку до температуры выше 980°C приводит к недопустимому снижению ударной вязкости листовой стали. Снижение этой температуры менее 930°C не обеспечивает стабильного получения заданных прочностных свойств и твердости.

Отпуск закаленных листов при температуре выше 200°C снижает их прочностные свойства ниже допустимого уровня. Уменьшение температуры отпуска ниже 170°C приводит к потере пластических и вязкостных свойств высокопрочных листов.

Таким образом, полное использование ресурса свойств, соответствующего низколегированной стали данного химического состава, обеспечивается режимами термообработки толстолистового проката.

Пример осуществления способа.

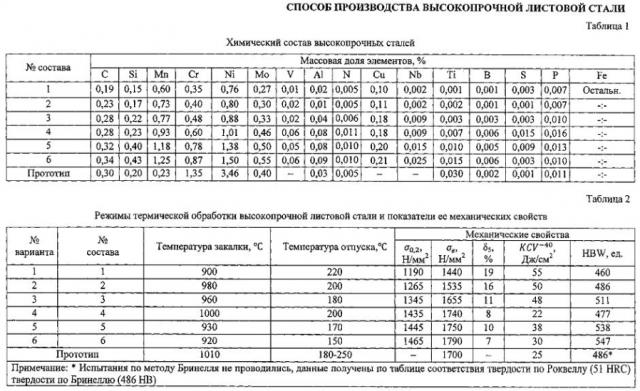

Сталь заявленного химического состава выплавили в 370-тонном кислородном конвертере ОАО «ММК». После проведения внепечной обработки металла и введения требуемых добавок осуществляли непрерывную разливку стали с последующей ее кристаллизацией и порезкой на слябы. Химический состав экспериментальных сталей представлен в табл.1.

Полученную заготовку (сляб) толщиной 190 мм из стали с соответствующим химическим составом нагревали в методической печи до температуры 1210-1230°C. После этого, на толстолистовом одноклетьевом стане 5000 ОАО «ММК» в реверсивном режиме производили прокатку на листы толщиной 6 и 8 мм. Прокатанные листы подвергали закалке при температуре 900-1000°C и затем отпускали при температуре 150-220°C (табл. 2).

Механические свойства определяли на поперечных образцах. Испытания на статическое растяжение осуществляли на плоских образцах по ГОСТ 1497, а на ударный изгиб - на образцах с V-образным надрезом по ГОСТ 9495 при температуре -40°C. Твердость измеряли по методу Бринелля в соответствии с ГОСТ 9012.

Испытания показали, что в листовой стали, полученной по предложенному способу (варианты №2, 3, 5 табл. 2), достигается сочетание наиболее высоких прочностных, пластических и вязкостных свойств.

В случаях запредельных значений заявленных параметров (варианты №1, 4, 6), а также при использовании способа-прототипа не обеспечивается заданный комплекс механических свойств.

Таким образом, применение заявленного способа обеспечивает достижение требуемого результата - получение экономно легированной листовой стали с высокими прочностными свойствами и твердостью (σ0,2≥1250 Н/мм2, σв 1450-1750 Н/мм2, 480-540 HBW) в сочетании с достаточным уровнем пластичности и вязкости (δ5≥8%, KCV-40≥30 Дж/см2).

Способ производства высокопрочного листа из стали, включающий получение непрерывнолитого сляба, его нагрев, горячую прокатку, закалку и отпуск листов, отличающийся тем, что непрерывнолитой сляб получают из стали следующего химического состава, мас.%:

| Углерод | 0,23-0,32 |

| Кремний | 0,17-0,40 |

| Марганец | 0,70-1,20 |

| Хром | 0,40-0,80 |

| Никель | 0,80-1,40 |

| Молибден | 0,30-0,50 |

| Ванадий | 0,02-0,05 |

| Алюминий | 0,01-0,08 |

| Азот | 0,001-0,010 |

| Медь | 0,10-0,20 |

| Ниобий | 0,002-0,015 |

| Титан | 0,002-0,010 |

| Бор | 0,001-0,005 |

| Сера | не более 0,010 |

| Фосфор | не более 0,015 |

| Железо | остальное, |