Способ очистки технического алюминия

Иллюстрации

Показать всеИзобретение относится к способу очистки технического алюминия от примесей железа и кремния фракционной кристаллизацией. Способ включает погружение в расплав охлаждаемого теплообменника при температуре, близкой к температуре плавления, в качестве теплообменника используют вращающийся со скоростью 0-30 об/мин цилиндрический стержень, который погружают в поверхностный слой расплава на глубину 0,3-3,3 см и выдерживают в течение 5-60 с до начала массовой кристаллизации расплава, затем после наращивания на цилиндрический стержень металла, обогащенного примесями железа и кремния, его извлекают из расплава и при нагревании отделяют от него алюминий, обогащенный примесями, после чего цилиндрический стержень охлаждают и вновь погружают в расплав до достижения требуемой степени очистки расплава, причем цилиндрический стержень выполняют из стали или чугуна. Обеспечивается снижение содержания примесей железа и кремния в техническом алюминии. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к цветной металлургии, а именно к рафинированию технического алюминия от примесей железа и кремния.

В электрометаллургии алюминия согласно ГОСТ 11069-2001 металл технической чистоты содержит от 99,95 до 99,00% алюминия. Основными примесями являются железо, содержание которого должно находиться в пределах от 0,08 до 0,5% и кремний с содержанием не более 0,06-0,5% [Москвитин В.И. Металлургия легких металлов / В.И. Москвитин, И.В. Николаев, Б.А. Фомин - М.: Интермет Инжиниринг, 2005. - 413 с.]. В промышленных электролизерах перед их отключением на капитальный ремонт содержание железа обычно возрастает до 1-1,5% и более. Одновременно несколько увеличивается и содержание кремния. Металл, выливаемый из отключаемых ванн, разубоживается в литейном отделении до марок, соответствующих ГОСТ. При этом искусственно ухудшается сортность металла, так как марки А0, А5, А6 и А7 имеют более низкую рыночную стоимость, чем алюминий марок А8 или А85.

Из существующего уровня техники известны различные способы рафинирования технического алюминия:

1. Продувка металла хлором с очисткой его от неметаллических включений, а также от щелочных и щелочноземельных металлов, содержание которых невелико (SU №888560, SU №795042). Эти способы не позволяют значительно снизить содержание железа и кремния.

2. Электролитическое рафинирование по трехслойному методу с получением алюминия высокой чистоты (АВЧ) марок от А995 до А95 с соответствующим содержанием железа и кремния от 0,0015 до 0,030% (SU №1431380, RU №2092591). Способы характеризуются высокими материальными и энергетическими затратами. В частности, расход энергии составляет 16000-18000 кВт·ч/т.

3. Прецизионные способы получения металла особой чистоты (АОЧ) - зонная плавка и метод диспропорционирования субфторида, позволяющие получать алюминий с содержанием основного металла 99,999% (RU №2071984, RU №2098504, RU №2095450). Для решения задач производства технического алюминия эти способы непригодны вследствие низкой производительности и слишком больших затрат на их реализацию.

4. Химические способы очистки, основанные на образовании интерметаллических соединений при взаимодействии примесей с вводимыми в виде лигатур химическими веществами, например с бором (RU №2084548). Данные способы отличаются высокой эффективностью, однако образующиеся бориды образуют трудноудаляемые наросты на дне и стенках миксера, что приводит к дополнительным материальным и энергетическим затратам на их удаление.

5. Методы рафинирования, основанные на принципах фракционной кристаллизации.

Среди существующих способов рафинирования алюминия аналогами заявленного технического решения являются способы, основанные на принципах фракционной кристаллизации.

Из существующего уровня техники известен способ очистки алюминия, содержащего примеси (патент JP 56112429, опубл. 07.02.1980), по которому рафинирование алюминия осуществляется с использованием охлаждаемого вращающегося цилиндра при кристаллизации очищенного алюминия на боковых стенках тигля. Охлаждение расплава производится путем подачи газа (азота или аргона) во внутреннюю полость цилиндра.

Общим признаком аналога с изобретением является операция погружения в алюминиевый расплав цилиндрического теплообменника, выполняющего роль кристаллизатора.

Недостатком данного способа является то, что обязательным условием его осуществления является создание внутри тигля центробежной силы путем вращения стержня с высокой скоростью. Кроме того, из-за конструкционных особенностей подачи охлаждающего газа во внутреннюю полость цилиндра возникает риск его разгерметизации и попадания струи газа непосредственно в расплав.

Наиболее близким к заявляемому техническому решению является способ очистки алюминия методом фракционной кристаллизации (SU №1732817, МПК C22B 21/06, опубл. 07.05.1992), по которому рафинирование алюминия производится с помощью погружаемого в расплав теплообменника при температуре, близкой к температуре плавления алюминия. В данном способе осуществляется кристаллизация чистого алюминия, а металлы-примеси остаются в жидкой фазе, которая отделяется от твердого алюминия за счет механического уплотнения его кристаллов и отделения их от жидкой фазы, а также благодаря чередованию нагревания и охлаждения системы.

Основные недостатки данного способа состоят в том, что, во-первых, процесс рафинирования и операция по отделению межузловой жидкости из кристаллов занимает много времени, во-вторых, из-за сложности аппаратурного оформления способ характеризуется низкой производительностью и становится непригодным для реализации в промышленных условиях.

Задача изобретения заключается в получении алюминия с низким содержанием железа и кремния.

Технический результат изобретения заключается в снижении содержания примесей железа и кремния в техническом алюминии.

Технический результат достигается тем, что способ очистки технического алюминия от железа и кремния методом фракционной кристаллизации, включающий погружение в расплав охлаждаемого теплообменника при температуре, близкой к температуре плавления, согласно изобретению в качестве теплообменника используют вращающийся со скоростью 0-30 об/мин цилиндрический стержень, который погружают в поверхностный слой расплава на глубину 0,3-3,3 см и выдерживают в течение 5-60 с до начала массовой кристаллизации расплава, затем после наращивания на цилиндрический стержень металла, обогащенного примесями железа и кремния, его извлекают из расплава и при нагревании отделяют от него алюминий, обогащенный примесями, после чего цилиндрический стержень охлаждают и вновь погружают в расплав до тех пор, пока не будет достигнута требуемая степень очистки расплава.

Цилиндрический стержень может быть выполнен из стали или чугуна.

Отличием от прототипа является то, что перед проведением процесса фракционной кристаллизации поверхность алюминиевого расплава защищается флюсовым препаратом «ФПР-23»; в алюминиевый расплав погружается цилиндрический стержень диаметром 13 мм и высотой 90 мм; рафинирование алюминия проводится при 670-810°C в течение 5-65 с; осуществляется вращение погружаемого стального стержня со скоростью 0-30 об/мин.

Наличие отличительных признаков позволяет сделать вывод о соответствии изобретения условию патентоспособности «новизна».

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной и смежных областях не позволило выявить источники, содержащие сведения об известности совокупности всех отличительных признаков заявляемого технического решения.

Новая совокупность признаков заявляемого способа очистки технического алюминия, а именно:

1) направленность способа на рафинирование «чернового» алюминия, содержащего 1-2% Fe и 0,2-0,3% Si, и доведение его до необходимой чистоты;

2) на цилиндрическом стержне за счет быстрого охлаждения алюминиевого расплава в отличие от прототипа происходит кристаллизация алюминия, обогащенного примесями, а очищенный металл остается в тигле;

3) в качестве главного фактора, воздействующего на степень очистки технического алюминия от примесей Fe и Si используется глубина погружения цилиндрического стержня в алюминиевый расплав (0,3-3,3 см), позволяющая производить быстрое и эффективное рафинирование алюминия и снижать концентрацию примесей железа в металле в 5 раз, кремния - в 3 раза.

На основании изложенного можно сделать вывод о соответствии изобретения условию патентоспособности «изобретательский уровень».

Сущность заявленного технического решения заключается в выделении примесей железа из маточного расплава технического алюминия за счет его быстрого охлаждения путем введения в поверхностный слой жидкости цилиндрического стержня. При этом в поверхностном переохлаждаемом слое расплава система смещается в область более богатых железом сплавов, содержащих до 2-10% (по массе) железа. В такой системе первично выделяющейся фазой является интерметаллическое химическое соединение FeAl3, которое и кристаллизуется первоначально на поверхности цилиндрического стержня при сопутствующей кристаллизации кремния и алюминия [Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов / Мондольфо Л.Ф.; пер. с англ. под ред. Ф.И. Квасова [и др.]. - М.: Металлургия, 1979. - 640 с.].

В корундовый тигель объемом 75 мл погружался алюминий массой 60 г, содержащий примеси в количестве, %: Fe - 1,502, Si - 0,253, Ti - 0,0017, Ga - 0,010, V - 0,0013, Cr - 0,002. Плавка проводилась в муфельной шахтной печи СШОЛ модели 8-11. Металл нагревался до 670-810°C.

Для определения температуры расплава использовалась хромель-алюмелевая термопара ДТПК 015-011.200. Термопара подключалась к электронному регистратору «ПАРАГРАФ-PL20». Для повышения степени точности замера температуры показания термопары сверялись с показаниями цифрового малогабаритного термометра «ТЦМ 9410/М2».

Для предотвращения окисления алюминия в процессе плавки, снижения шлакообразования, а также для очистки от неметаллических (Al2O3) и газовых (H2) включений поверхность расплава защищалась флюсовым препаратом «ФПР-23» (ТУ 0752-003-29405798-2006).

После расплавления металла, тигель вынимался из печи, в алюминиевый расплав погружался цилиндрический стержень комнатной температуры диаметром 13 мм и высотой 90 мм, выполненный из стали 3 (ГОСТ 380-84). Цилиндрический стержень погружался в расплав на глубину 0,3-3,3 см. Вращение осуществлялось со скоростью 1-60 об/мин с помощью лабораторной мешалки IKA EUROSTAR 200 Control Р4. Время нахождения цилиндра в расплаве составляло 5-60 с.

Процесс рафинирования осуществлялся благодаря быстрому охлаждению алюминиевого расплава и создания условий для смещения системы в область более богатых железом сплавов, содержащих до 2-10% железа.

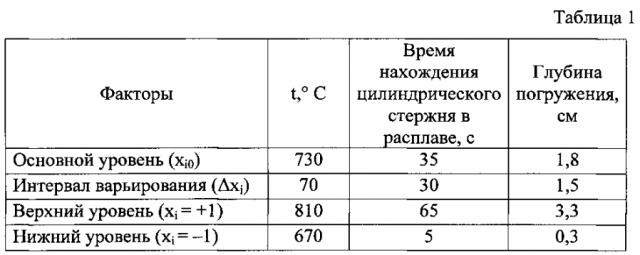

Оптимальные условия процесса рафинирования алюминия определялись путем проведения трехфакторного эксперимента, где в качестве параметра оптимизации был выбран коэффициент распределения примесей, а независимыми переменными служили - глубина погружения, время нахождения цилиндрического стержня в расплаве и начальная температура расплава [Адлер Ю.П. Планирование эксперимента при поиске оптимальных условий: Программированное введение в планирование эксперимента / Ю.П. Адлер, Е.В. Маркова, Ю.В. Грановский. - М.: Б.и., 1970. - 284 с.]. Уровни варьирования факторов были расположены следующим образом (таблица 1).

Необходимая скорость вращения цилиндрического стержня определялась в ходе проведения ряда однофакторных экспериментов. Определен оптимальный диапазон скоростей вращения цилиндрического стержня - 0-30 об/мин. Дальнейшее повышение скорости вращения ухудшает степень осаждения кристаллов алюминия на стержне. Отсутствие вращения цилиндрического стержня не значительно влияет на эффективность очистки алюминия, однако способствует более быстрой кристаллизации в зоне соприкосновения стержень - расплав.

После завершения процесса цилиндрический стержень с кристаллизовавшимся на его поверхности алюминием, обогащенным железом и кремнием, вынимался из расплава. Далее цилиндрический стержень перемещался в другой сосуд, где при нагревании алюминий стекал в форму, требуемую для проведения спектрального анализа. Далее цилиндрический стержень охлаждался и при необходимости вновь переносился на тигель с техническим алюминием, подвергаемый очистке.

Содержание примесей в алюминии до и после экспериментов определялось с помощью оптического эмиссионного спектрометра с искровым источником возбуждения спектра - SPECTROLAB компании «SPECTRO Analytical Instruments)) (Германия).

Пример 1

В корундовый тигель объемом 75 мл загружается твердый алюминий в количестве 60 г. Затем метал расплавляется в муфельной шахтной печи. Для контроля температуры расплава в него погружается хромель-алюмелевая термопара ДТПК 015-011.200, подключаемая к электронному регистратору "ПАРАГРАФ-PL20". Поверхность алюминиевого расплава защищается флюсовым препаратом "ФПР-23". Температура расплава доводится до 810°C и выдерживается в течение 5 мин. Поддержание необходимой температуры на заданном уровне осуществляется с помощью встроенного в печь цифрового терморегулятора. Затем тигель с расплавленным алюминием вынимается из печи. В расплав погружается цилиндрический стержень комнатной температуры диаметром 13 мм и высотой 90 мм. Для вращения цилиндрический стержень устанавливается на лабораторной мешалке IKA EUROSTAR 200 Control Р4. Скорость вращения устанавливается на уровне 30 об/мин. Цилиндрический стержень погружается в расплав на глубину 3,3 см. Процесс кристаллизационного рафинирования проводится в течение 65 с. Таким образом рафинирование алюминия осуществляется при значениях независимых переменных, соответствующих верхнему уровню варьирования.

После завершения процесса цилиндрический стержень с кристаллизовавшимся на его поверхности алюминием, обогащенным железом и кремнием, вынимается из расплава и перемещается в другую емкость. Под действием температуры алюминий стекает в форму, требуемую для проведения спектрального анализа. Далее цилиндрический стержень охлаждается и при необходимости вновь переносится на тигель с техническим алюминием, подвергаемый очистке.

Пример 2

Условия проведения эксперимента аналогичны примеру 1, однако процесс рафинирования алюминия осуществляется при значениях независимых переменных, соответствующих нижнему уровню варьирования. Глубина погружения цилиндрического стержня в расплав составляет 0,3 см, начальная температура расплава 670°C, продолжительность кристаллизации 5 с.

Пример 3

Условия проведения эксперимента аналогичны примеру 1, однако процесс рафинирования алюминия осуществляется при значениях независимых переменных, соответствующих основному (нулевому) уровню варьирования. Глубина погружения цилиндрического стержня в расплав составляет 1,8 см, начальная температура расплава 730°C, продолжительность кристаллизации 35 с.

Пример 4

Условия проведения эксперимента аналогичны примеру 1, однако процесс рафинирования алюминия осуществляется при следующих значениях независимых переменных: глубина погружения цилиндрического стержня в расплав 0,3 см, начальная температура расплава 730°C, продолжительность кристаллизации 35 с.

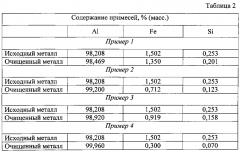

Результаты по каждому примеру приведены в таблице 2.

Как видно из таблицы, наибольшее влияние на степень рафинирования алюминия от примесей оказывает глубина погружения цилиндрического стержня в расплав (пример 4). В примере 2 наблюдается также хорошая степень очистки алюминия, однако из-за короткой выдержки цилиндрического стержня в расплаве алюминий, обогащенный примесями, не успевает кристаллизоваться.

Таким образом, при начальном содержании железа ~1,5% (масс.) и кремния 0,25% (масс.) в результате применения заявленного способа в лабораторных условиях с цилиндрическим стержнем, выполненным из стали 3 (ГОСТ 380-84) диаметром 13 мм, получены зависимости содержания железа и кремния в очищаемом алюминии от глубины погружения цилиндра (фиг. 1, 2).

При минимальной глубине погружения цилиндрического стержня (3 мм) имеет место наиболее эффективная очистка алюминия от примесей. В частности, содержание железа уменьшается от 1,5 до 0,3% (масс.) и кремния - от 0,25 до 0,07% (масс.) (таблица 2).

Степень влияния скорости вращения цилиндрического стержня, времени его выдержки в расплаве и исходной температуры алюминиевого расплава в отдельности на процесс рафинирования является минимальной, однако при поддержании исходной температуры расплава на уровне 700°C, времени выдержки цилиндрического стержня на протяжении 30 с и скорости его вращения 30 об/мин достигается максимальный эффект рафинирования алюминия.

Данный способ очистки технического алюминия является перспективным, так как позволяет производить очистку алюминия эффективно и с минимальными затратами. При создании промышленного образца данный способ может быть внедрен в процесс алюминиевого производства.

Использование изобретения позволить повысить качество технического алюминия.

1. Способ очистки технического алюминия от железа и кремния фракционной кристаллизацией, включающий погружение в расплав охлаждаемого теплообменника при температуре, близкой к температуре плавления, отличающийся тем, что теплообменник выполняют в виде вращающегося со скоростью до 30 об/мин цилиндрического стержня, погружают его в поверхностный слой расплава на глубину 0,3-3,3 см и выдерживают в течение 5-60 с до начала массовой кристаллизации расплава с обеспечением наращивания на цилиндрический стержень металла, обогащенного примесями железа и кремния, извлекают стержень из расплава и при нагревании отделяют от него алюминий, обогащенный примесями, затем цилиндрический стержень охлаждают и вновь погружают в расплав до достижения требуемой степени очистки расплава.

2. Способ по п. 1, отличающийся тем, что цилиндрический стержень выполняют из стали или чугуна.