Способ очистки некондиционного топлива от асфальтенов и сернистых соединений и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к способу очистки некондиционного топлива от асфальтенов и сернистых соединений путем смешивания исходной топливной фракции с экстрагентом, в качестве которого используют концентрированную серную кислоту, с последующим отделением образовавшейся рафинатной фракции, обработкой ее нейтрализующим реагентом и водой. Способ характеризуется тем, что перед смешиванием исходную топливную фракцию подвергают окислению озоном, а очистку топлива проводят однопоточно в один цикл, при этом экстрагент используют в каждом цикле один раз, при этом в качестве нейтрализующего реагента используют кальцинированную соду, а после обработки водой рафинатную фракцию подвергают фильтрации и обезвоживанию. Также изобретение относится к устройству. Настоящее изобретение представляет собой простой и эффективный способ и устройство для очистки темного, некондиционного дизельного и печного топлива от нежелательных примесей за один цикл обработки исходной топливной фракции и позволяет получить единый поток очищенного топлива, а также снизить количество используемого экстрагента - серной кислоты и уменьшить количество образующегося после экстрации трудно утилизируемого остатка (кислого гудрона). 2 н.п. ф-лы, 2 ил.

Реферат

Настоящая группа изобретений относится к области переработки нефти и предназначена для очистки топлива от асфальтенов и сернистых соединений, в частности для очистки высокосернистого темного, некондиционного дизельного и печного топлива, и может быть использована в нефтеперерабатывающей промышленности.

Заявляемая группа изобретений включает способ очистки некондиционного топлива от асфальтенов и сернистых соединений и устройство для его реализации.

Некондиционное, загрязненное нежелательными примесями дизельное топливо и средние дистилляты нефти, называемые темным печным топливом, в большом количестве содержат непредельные смолообразующие углеводороды и другие легкокипящие окрашивающие ароматические соединения. Эти нежелательные загрязнения приводят к потемнению топлива и, как следствие, к потере его товарного вида.

Традиционным промышленным способом очистки топлива от примесей является высокотемпературная гидроочистка водородосодержащим газом в присутствии платиновых катализаторов, который позволяет практически полностью удалить из жидких углеводородов сульфиды, дисульфиды и меркаптаны (например, Ахметов С.А. «Технология глубокой переработки нефти и газа», Уфа: Гилем, 2002. - 672 с.).

Однако, поскольку дизельные фракции содержат преимущественно тиофены и бензо- и дибензотиофены, которые труднее всего удаляются при гидроочистке, то способы каталитической гидроочистки дизельного топлива обладают недостаточной эффективностью. Кроме того, каталитические способы очистки достаточно сложно осуществить на мини-нефтеперерабатывающих заводах по причине высокой стоимости используемых материалов (катализаторов).

Для обессеривания различных видов моторных топлив, в том числе дизельных фракций, широко применяется и технология экстракции серосодержащих соединений из топлива в ионную жидкость. Процесс очистки моторных топлив включает экстракцию серосодержащих соединений из топлива в ионную жидкость, парциальное окисление экстрагированных серосодержащих соединений под действием катализатора в спиртово-щелочном растворе или в кислом водном растворе, отделение углеводородной фракции, регенерацию ионной жидкости.

При этом используют ионную жидкость, состоящую из катиона, выбранного из группы алкилимидазолия, алкилпиридиния, полиалкиламмония, алкилпиперидиния, и аниона, выбранного из группы тетрафторбората, гексафторфосфата, трифторметилсульфоната (трифлата), бис(трифторметилсульфонил)имида, нитрата, ацетата, хлорида, гидросульфата. Катализатор содержит один металл и/или оксид металла в высшей степени окисления, при этом металл выбран из группы переходных металлов, включающих молибден, ванадий, вольфрам, марганец, хром [например, RU 2541315 C1, приоритет 18.10.2013].

Недостатками способов обессеривания ионными жидкостями являются высокие энергозатраты и малоэффективная электролизная регенерация ионных жидкостей, связанная с постоянным изменением параметров процесса (величиной плотности тока, напряжения и рН).

Известен способ обработки моторного топлива озоновоздушной смесью с целью повышения их качества, в соответствии с которым озоновоздушную смесь вводят в топливо с последующим их перемешиванием, затем полученную смесь перемещают по камере смешивания, создавая дополнительные турбулентные потоки посредством пропускания тока по части объема потока смеси. При этом озон используют в качестве окислителя топлива, что позволяет улучшать фракционный состав разных сортов топлив, включая сырую нефть (увеличивая количество более легких фракций без существенной потери общей массы топлива), снижает количество вредных серосодержащих соединений и повышает октановое число топлива [RU 2158748 C1, приоритет 20.10.1999].

Недостатком этого способа является высокое пенообразование и необходимость многократной обработки топлива озоновоздушной смесью. Пропускание же электрического тока через камеру смешения создает угрозу возникновения взрыва при отклонениях от заданных параметров.

Ближайшим аналогом заявляемого способа очистки топлива является способ получения товарного дизельного топлива из высокосернистых дизельных фракций, основанный на экстракции из топлива сернистых соединений. Способ получения товарного дизельного топлива из высокосернистых дизельных фракций включает разделение основного потока топливных фракций на три потока с последующей очисткой соответствующим экстрагентом каждого из них и отводом от каждого из них полученной очищенной фракции в блок нейтрализации с получением из него товарного топлива. При этом в качестве топливных фракций используют высокосернистые дизельные фракции, для очистки первого потока в качестве экстрагента используют концентрированную серную кислоту, для второго потока в качестве экстрагента используют экстрактную фазу из первого потока очистки, а для третьего потока - экстрактную фазу из второго потока очистки, причем экстрактную фазу с третьего потока промывают технической водой [RU 2514916 C1, приоритет 28.12.2012].

Недостатком ближайшего аналога является низкое качество очистки дизельного топлива, связанное с неоднократным использованием в качестве экстрагента уже использованных в предыдущих циклах очистки экстрактных фаз. Это приводит к получению топлива нескольких, различных, ухудшающихся от цикла к циклу, степеней очистки: высоко-, средне- и малоочищенное, что неприемлемо в условиях жестких стандартов по ограничению содержания сернистых соединений в моторных топливах и экономически нецелесообразно, поскольку возникает необходимость дополнительной очистки средне- и малоочищенного топлива до товарного вида, а также промывки и нейтрализации получившегося в результате очистки остатка экстрагента.

Более того, даже при смешивании всех прошедших очистку топливных потоков получается топливо с невысокими качественными характеристиками: содержание общей серы 0,330% мас., содержание общего азота 3,5 мг/кг, содержание общих ароматических углеводородов 8,37% мас. (строка 5, таблица 1, стр. 13 описания ближайшего аналога).

Известны также устройства, которые используются для очистки нефтепродуктов.

Известно устройство для удаления загрязнений из нефтепродуктов, содержащее емкость высокого давления, сообщенную с источником загрязненного нефтепродукта и растворителя, а также с источником реагента, увеличивающего флокуляцию. Емкость содержит выпускное отверстие для загрязнений в нижней части, декантирующее отверстие для удаления очищенного нефтепродукта и растворителя, выпускное отверстие, связанное с впускным отверстием для циркуляции газа [RU 2140433 C1, приоритет 14.02.1995].

Недостатком данного устройства является недостаточно высокое качество очистки нефтепродуктов.

Наиболее близким техническим решением к заявляемому устройству является устройство получения товарного дизельного топлива из высокосернистых дизельных фракций [RU 2514916 C1, приоритет 28.12.2012]. Устройство содержит три реактора для очистки независимых потоков топливных фракций, при этом каждый реактор представляет собой экстракционный реактор с входом для подачи соответствующего экстрагента и выводом соответствующей экстрактной фазы. При этом вывод экстрактной фазы из первого реактора соединен с входом подачи экстрагента во второй реактор, вывод экстрактной фазы из второго реактора соединен с входом экстрагента в третий реактор, а вывод экстрактной фазы из третьего реактора соединен с блоком промывки экстрактной фазы, причем вывод очищенных топливных фракций из всех трех потоков соединен с блоком их нейтрализации с выводом из него товарного топлива.

Недостатками наиболее близкого аналога являются низкое качество очистки топлива. Еще одним недостатком наиболее близкого аналога является трехпоточная одноступенчатая очистка топлива, приводящая к дисбалансу скорости использования экстрагента: время обработки первого потока топлива составляет 30 минут, обработка вторичным экстрагентом среднеочищаемого потока составляет около часа, а обработка третичным эстрагентом малоочищаемого потока занимает несколько часов. В результате дисбаланса возникает проблема накопления вторичного экстрагента и, как следствие, снижается общая производительность устройства получения товарного дизельного топлива.

Задачей настоящей группы изобретений является разработка простого и эффективного способа и устройства для очистки темного, некондиционного дизельного и печного топлива от нежелательных примесей за один цикл обработки исходной топливной фракции, позволяющего получить единый поток очищенного топлива, а также снизить количество используемого экстрагента - серной кислоты и уменьшить количество образующегося после экстрации трудно утилизируемого остатка (кислого гудрона).

Технический результат, на достижение которого направлена настоящая группа изобретений, заключается в повышение качества очистки темного, некондиционного дизельного и печного топлива, улучшение его физико-химических свойств, придание ему товарного вида. Технический результат заключается также в упрощении способа очистки за счет использования только одного потока очищаемого топлива.

Технический результат достигается тем, что способ очистки некондиционного топлива от асфальтенов и сернистых соединений путем смешивания исходной топливной фракции с экстрагентом, в качестве которого используют концентрированную серную кислоту, с последующим отделением образовавшейся рафинатной фракции, обработкой ее нейтрализующим реагентом и водой, характеризуется тем, что перед смешиванием исходную топливную фракцию подвергают окислению озоном, а очистку топлива проводят однопоточно в один цикл, при этом экстрагент используют в каждом цикле один раз, при этом в качестве нейтрализующего реагента используют кальцинированную соду, а после обработки водой рафинатную фракцию подвергают фильтрации и обезвоживанию.

Технический результат достигается также тем, что устройство для очистки некондиционного топлива от асфальтенов и сернистых соединений, содержащее три реактора, характеризуется тем, что оно снабжено резервуаром исходной топливной фракции, генератором озона, кавитатором, емкостью для экстрагента, шламонакопителем, сборником отходов, емкостью для нейтрализующего реагента, емкостью для воды, центрифугой и резервуаром готового очищенного топлива, при этом резервуар исходной топливной фракции соединен с входом топливной фракции кавитатора, другой вход которого соединен с генератором озона, а выход соединен с входом топливной фракции первого экстракционного реактора, соединенного с емкостью для экстрагента, причем экстракционный реактор одним выходом соединен со шламонакопителем, а другим выходом соединен с входом рафинатной фракции второго реактора нейтрализации, соединенного с емкостью для нейтрализующего реагента, причем реактор нейтрализации одним выходом соединен со сборником отходов, а выходом рафинатной фракции соединен с входом третьего реактора водоочистки, соединенного с емкостью для воды, причем реактор водоочистки соединен через центрифугу с резервуаром готового очищенного топлива.

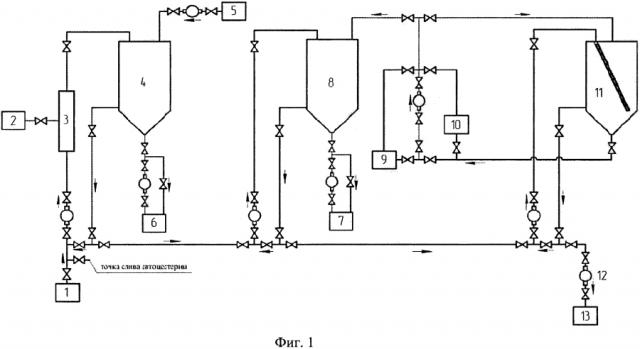

Заявляемое изобретение поясняется фигурами 1 и 2. На фиг. 1 представлена принципиальная схема заявляемого устройства, в котором осуществляется описываемый способ очистки некондиционного топлива от асфальтенов и сернистых соединений. На фиг. 2 представлено фотоизображение заявляемого устройства.

Позициями на фигуре 1 обозначены:

1 - резервуар исходной топливной фракции,

2 - генератор озона,

3 - кавитатор,

4 - экстракционный реактор,

5 - емкость для экстрагента,

6 - шламонакопитель,

7 - сборник отходов,

8 - реактор нейтрализации,

9 - емкость для нейтрализующего реагента,

10 - емкость для воды,

11 - реактор водоочистки,

12 - центрифуга,

13 - резервуар готового очищенного топлива.

Стрелками схематично показано движение всех потоков в заявляемом устройстве для очистки (топливной фракции, экстрагента, рафинатной фракции, нейтрализующего реагента и т.д.).

Заявляемое устройство для очистки некондиционного топлива от асфальтенов и сернистых соединений содержит три последовательно установленных и работающих реактора: первый экстракционный реактор 4, второй реактор 8 нейтрализации, третий реактор 11 водоочистки. Устройство дополнительно снабжено резервуаром 1 исходной топливной фракции, генератором 2 озона, кавитатором 3, емкостью 5 для экстрагента, шламонакопителем 6, сборником 7 отходов, емкостью 9 для нейтрализующего реагента, емкостью 10 для воды, центрифугой 12 и резервуаром 13 готового очищенного топлива.

Резервуар 1 исходной топливной фракции соединен с входом топливной фракции кавитатора 3, другой вход которого соединен с генератором 2 озона. Кавитатор 3 имеет выход, который соединяется с входом топливной фракции экстракционного реактора 4. Реактор 4 имеет два входа, через один из которых в него подается экстрагент из емкости 5, через второй - в него подается топливная фракция из кавитатора 3. Реактор 4 также имеет 2 выхода, один из которых предназначен для выхода отходов из реактора 4 в шламонакопитель 6, а вторым выходом реактор 4 соединен с входом рафинатной фракции ректора 8 нейтрализации. Через второй выход рафинатная фракция из реактора 4 поступает в реактор 8 для обработки ее нейтрализующим реагентом. Реактор 8 имеет 2 входа, один - для подачи в него нейтрализующего реагента из емкости 9, второй - для подачи в него рафинатной фракции из реактора 4. Реактор 8 одним выходом соединен со сборником 7 отходов от нейтрализации, а другим выходом соединен со входом третьего реактора 11 водоочистки. Реактор 11 имеет два входа, один - для подачи в него воды из емкости 10, второй - для подачи в него рафинатной фракции из реактора 8. Реактор 11 соединен через центрифугу 12 с резервуаром 13 готового очищенного топлива.

Очистка некондиционного топлива с помощью заявленного изобретения осуществляется следующим образом.

Подлежащее очистке расчетное количество топлива подается насосом в экстракционный реактор 4 через кавитатор 3, в качестве которого может быть использован, например, вихревой проточный кавитатор. В кавитатор 3 путем эжекции вводится озон, вырабатываемый генератором 2 озона, например, генератором озона факельного типа, способного работать в режиме пуск-стоп. В кавитаторе 3 происходит завихрение потока топлива, частицы топлива обрабатываются озоном в направлении, перпендикулярном движению потока, что повышает скорость перемешивания топлива, увеличивает глубину окисления примесей озоном и уменьшает эффект разрушения частиц топлива кавитацией.

Затем в экстракционный реактор 4 из емкости 5 для экстрагента химическим насосом подается концентрированная серная кислота в количестве 0,5-1,5% от массы топлива. Тем же насосом в течение 40 минут осуществляется циркуляционное перемешивание, серная кислота вступает в реакцию с сероводородом, меркаптанами, тиофенами, полициклическими серо- и азотосодержащими примесями, переводя их в водорастворимые кислые соединения и выбивая нерастворимый кислый гудрон. После 30-минутного отстаивания осевший слой кислого гудрона удаляется из экстракционного реактора 4 винтовым насосом в шламонакопитель 6. Освобожденное от асфальтенов осветленное топливо (рафинатная фракция) химическим насосом подается в реактор 8 нейтрализации, куда также в него подается насосом из емкости 9 нейтрализующий реагент (кальцинированная сода). Насосом в течение 40 минут производится циркуляционное перемешивание рафинатной фракции и кальцинированной соды, в результате чего остатки непрореагировавшей серной кислоты, кислые эфиры, образовавшиеся в результате окисления алкенов серной кислотой, сульфокислоты и прочие продукты окисления углеводородов вступают в реакцию нейтрализации с кальцинированной содой с образованием преимущественно водорастворимых соответствующих солей; рН среды доводится до 7. После 30-минутного отстаивания в реакторе 8 отделившийся нижний водно-солевой слой сливается в сборник 7 отходов, а нейтрализованная рафинатная фракция из реактора 8 нейтрализации химическим насосом перекачивается в реактор 11 водоочистки. В реактор 11 из емкости 10 для воды насосом подается техническая вода в количестве 10% от объема очищаемого топлива, затем насосом в течение 40 минут осуществляется циркуляционное перемешивание водной эмульсии, в результате чего остатки продуктов нейтрализации, не отделившиеся от топлива в реакторе 8 нейтрализации, окончательно переходят в виде солей в водный слой. Затем после 30-минутного отстаивания отмытое очищенное топливо отправляется на фильтрацию от нерастворимых солей и прочих механических примесей и обезвоживание от подтоварной воды в центрифугу 12.

В результате осуществления заявленной группы изобретений в резервуар 13 на склад готовой продукции поступает осветленное очищенное товарное топливо с высокой степенью очистки: содержание общей серы 0,135% масс., содержание общего азота 1,8 мг/кг, содержание общих ароматических углеводородов 3,75% масс. с потерей от общей массы очищаемого топлива не более 10%.

1. Способ очистки некондиционного топлива от асфальтенов и сернистых соединений путем смешивания исходной топливной фракции с экстрагентом, в качестве которого используют концентрированную серную кислоту, с последующим отделением образовавшейся рафинатной фракции, обработкой ее нейтрализующим реагентом и водой, отличающийся тем, что перед смешиванием исходную топливную фракцию подвергают окислению озоном, а очистку топлива проводят однопоточно в один цикл, при этом экстрагент используют в каждом цикле один раз, при этом в качестве нейтрализующего реагента используют кальцинированную соду, а после обработки водой рафинатную фракцию подвергают фильтрации и обезвоживанию.

2. Устройство для очистки некондиционного топлива от асфальтенов и сернистых соединений, содержащее три реактора, отличающееся тем, что оно снабжено резервуаром исходной топливной фракции, генератором озона, кавитатором, емкостью для экстрагента, шламонакопителем, сборником отходов, емкостью для нейтрализующего реагента, емкостью для воды, центрифугой и резервуаром готового очищенного топлива, при этом резервуар исходной топливной фракции соединен с входом топливной фракции кавитатора, другой вход которого соединен с генератором озона, а выход соединен с входом топливной фракции первого экстракционного реактора, соединенного с емкостью для экстрагента, причем экстракционный реактор одним выходом соединен со шламонакопителем, а другим выходом соединен с входом рафинатной фракции второго реактора нейтрализации, соединенного с емкостью для нейтрализующего реагента, причем реактор нейтрализации одним выходом соединен со сборником отходов, а выходом рафинатной фракции соединен с входом третьего реактора водоочистки, соединенного с емкостью для воды, причем реактор водоочистки соединен через центрифугу с резервуаром готового очищенного топлива.