Смешивающая расходная резервуарная система

Иллюстрации

Показать всеИзобретение относится к улучшенным системам и способам для хранения суспензий и работы с ними. Расходная резервуарная система для хранения суспензии, включающей углеводороды и катализатор, содержит резервуар для хранения, имеющий первый конец, наклоненный в направлении впуска для рециркуляции, второй конец и, по меньшей мере, одну стенку, окружающую внутренний объем между первым и вторым концами; впуск для суспензии в сообщении по текучей среде с внутренним объемом, причем впуск для суспензии расположен между первым концом и вторым концом упомянутого резервуара; выпуск в сообщении по текучей среде с внутренним объемом, причем выпуск расположен между первым концом и впуском для суспензии; упомянутый впуск для рециркуляции в сообщении по текучей среде с внутренним объемом у первого конца резервуара для хранения, причем впуск для рециркуляции расположен в нижней точке и/или в самой нижней точке наклонного дна; насос, имеющий всасывающую линию в сообщении по текучей среде с выпуском; клапан рециркуляции в сообщении по текучей среде с выпускной линией насоса и впуском для рециркуляции; выпускной клапан в сообщении по текучей среде с выпускной линией насоса; и дефлектор потока во внутреннем объеме упомянутого резервуара, расположенный так, чтобы перенаправлять поток между впуском для суспензии и впуском для рециркуляции. Изобретение также относится к системе крекинга с псевдоожиженным катализатором, содержащей лифт-реактор крекинга с псевдоожиженным катализатором, выполненный с возможностью обеспечивать реакцию углеводорода с катализатором для получения продукта; охлаждающую башню в сообщении по текучей среде с лифт-реактором крекинга с псевдоожиженным катализатором и выполненную с возможностью смешения продукта с охлаждающим маслом; систему фильтрации в сообщении по текучей среде с охлаждающей башней и выполненную с возможностью удаления суспензии мазута из охлаждающего масла; расходную резервуарную систему в сообщении по текучей среде с системой фильтрации, регенератор, выполненный с возможностью подачи катализатора в лифт-реактор крекинга с псевдоожиженным катализатором. В указанных системах для хранения твердые вещества остаются взвешенными в маслянистой суспензии. 3 н. и 11 з.п. ф-лы, 8 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

Описанные варианты осуществления в целом касаются систем и способов для улучшения потока суспензии из резервуара для хранения, которая может иметь переменную концентрацию твердых частиц.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

В системах крекинга с псевдоожиженным катализатором (FCC) катализатор в виде твердых частиц и жидкое углеводородное сырье поступают в реактор при особых реакционных условиях. Выходящий поток, полученный с помощью реакции, может затем обрабатываться в ряде сепараторов, которые отделяют большую часть катализатора из выходящего потока. Отделенный катализатор может рециркулироваться в регенератор и затем обратно в реактор, тогда как выходящий поток, обедненный катализатором может охлаждаться и разделяться на составляющие продукты.

Остаточный катализатор, увлеченный в выходящий поток, может собираться с тяжелыми углеводородами, образуя маслянистую суспензию. Эта маслянистая суспензия может рециркулироваться в регенератор катализатора, где углеводороды в выходящем потоке могут сгорать для подачи тепла в процесс регенерации катализатора. В определенных FCC способах может быть относительно высокое отношение катализатора к углеводородам в маслянистой суспензии. Высокие концентрации катализатора в маслянистой суспензии могут быть проблематичными, если частицы твердого катализатора оседают из маслянистой суспензии и мешают подаче углеводородов в регенератор.

Поэтому существует потребность в улучшенных системах и способах для хранения суспензий и работы с ними, в которых твердые вещества остаются взвешенными в маслянистой суспензии.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

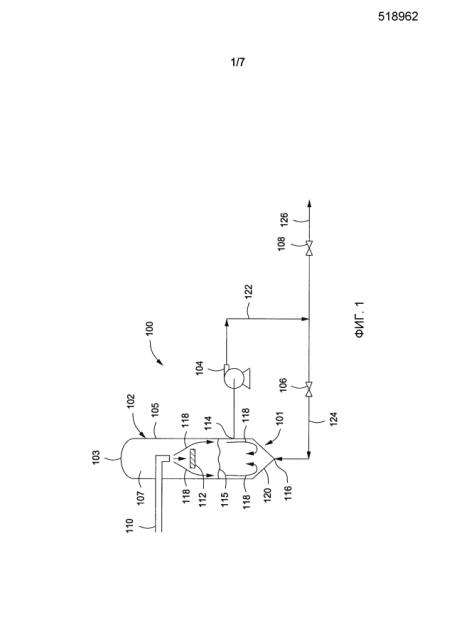

Фиг. 1 изображает иллюстративную расходную резервуарную систему согласно одному или более описанным вариантам осуществления;

Фиг. 2 изображает иллюстративную систему крекинга с псевдоожиженным катализатором согласно одному или более описанным вариантам осуществления;

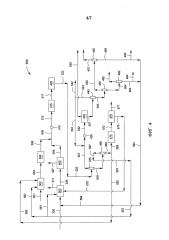

Фиг. 3 изображает иллюстративную систему для получения одного или более углеводородов, использующую систему крекинга с псевдоожиженным катализатором, согласно одному или более описанным вариантам осуществления;

Фиг. 4 изображает иллюстративную систему для получения одного или более углеводородов, использующую систему крекинга с псевдоожиженным катализатором с другой установкой крекинга, согласно одному или более описанным вариантам осуществления;

Фиг. 5 изображает иллюстративную систему для получения одного или более углеводородов, использующую систему крекинга с псевдоожиженным катализатором, имеющую множество лифт-реакторов, согласно одному или более описанным вариантам осуществления;

Фиг. 6 изображает иллюстративную систему для получения одного или более углеводородов, использующую систему крекинга с псевдоожиженным катализатором и установку парового пиролитического крекинга, согласно одному или более описанным вариантам осуществления;

Фиг. 7 изображает моделированные контуры объемной фракции в виде с вертикальным разрезом иллюстративного бака для хранения без потока рециркуляции, согласно одному или более описанным вариантам осуществления;

Фиг. 8 изображает моделированные контуры объемной фракции в виде с вертикальным разрезом иллюстративного бака для хранения с потоком рециркуляции, согласно одному или более описанным вариантам осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

Предлагаются системы и способы для хранения суспензий и работы с ними. Расходная резервуарная система для хранения суспензии может включать в себя резервуар для хранения, имеющий первый конец, второй конец и, по меньшей мере, одну стенку, окружающую внутренний объем между первым и вторым концами. Данная система также может включать в себя впуск для суспензии и выпуск для суспензии в сообщении по текучей среде с данным внутренним объемом. Впуск для рециркуляции может быть в сообщении по текучей среде с данным внутренним объемом у первого конца резервуара для хранения. Данная система также может включать в себя насос, имеющий всасывающую линию в сообщении по текучей среде с данным выпуском. Выпускная линия насоса может быть в сообщении по текучей среде с выпускным клапаном и клапаном рециркуляции, который может быть в сообщении по текучей среде с впуском для рециркуляции.

Фиг. 1 изображает иллюстративную расходную резервуарную систему 100 для хранения суспензии, согласно одному или более вариантам осуществления. Расходная резервуарная система 100 может включать в себя один или более резервуаров 102 для хранения, один или более насосов 104 для суспензии, один или более клапанов 106 рециркуляции и один или более выпускных клапанов 108. Расходный резервуар 102 может включать в себя один или более впусков 110 для суспензии, один или более дефлекторов 112 суспензии, один или более выпусков 114 и один или более впусков 116 для рециркуляции. При работе суспензия может удаляться из резервуара 102 для хранения с помощью насоса 104 для суспензии через выпуск 114. Часть суспензии может возвращаться в резервуар 102 для хранения через впуск 116 для рециркуляции. Как будет обсуждаться и подробно описываться ниже (см. Фиг. 7 и 8), суспензия из впуска 116 для рециркуляции может помогать снижать или предотвращать твердые частицы от оседания внутри резервуара 102 для хранения. Снижение или предотвращение оседания твердых частиц в суспензии может помогать поддерживать суспензию в существенно однородном состоянии внутри резервуара 102 для хранения, и/или снижать или предотвращать засорение выпуска 114 из-за накапливающихся твердых частиц в нем и/или поблизости.

Резервуар 102 для хранения может включать в себя внутреннюю стенку или поверхность 105, закрытый первый или "нижний" конец 101 и открытый (не показано) или закрытый второй или "верхний" конец 103. Резервуар 102 для хранения может иметь форму внутреннего сечения, которая может быть прямоугольной, эллиптической, круглой, овальной или любой их комбинацией. В зависимости, по меньшей мере частично, от конфигурации внутренней поверхности 105, внутренняя поверхность 105 может формировать, по меньшей мере частично, внутренний объем 107, имеющий, например, прямоугольную, цилиндрическую, сферическую, эллипсоидную, сфероидную (например, вытянутую или сплюснутую) и/или усеченно-коническую конфигурацию. Впуск 110 для суспензии может находиться между первым концом 101 и вторым концом 103 и в сообщении по текучей среде с внутренним объемом 107. Выпуск 114 может находиться между впуском 110 для суспензии и впуском 116 для рециркуляции. Как показано, впуск 116 для рециркуляции может находиться на первом конце 101 и в сообщении по текучей среде с внутренним объемом 107. В другом примере впуск 116 для рециркуляции может быть расположен ближе к первому концу 101, чем ко второму концу 103.

Дефлектор 112 потока может находиться во внутреннем объеме 107 резервуара 102 для хранения так, чтобы препятствовать прямому потоку между впуском 110 для суспензии и впуском 116 для рециркуляции. Дефлектор 112 потока может служить для перенаправления потока суспензии от впуска 110 для суспензии к внутренней поверхности 105. Это перенаправление может создавать или обеспечивать траекторию или форму потока, которая может быть направлена радиально наружу и вдоль внутренней поверхности 105 резервуара 102 для хранения к первому концу 101, где она может перенаправляться обратно вверх по резервуару вместе с потоком из впуска 116 для рециркуляции. Циркуляция потока 118 может увеличивать перемешивание во внутреннем объеме 107, что может помогать сохранять суспензию и распределение твердых частиц в суспензии.

Дефлектор 112 потока может иметь любую форму, конструкцию или конфигурацию, которая подходит для того, чтобы изменять, препятствовать или иным образом перенаправлять поток суспензии из впуска 110 для суспензии во внутренний объем 107. Дефлектор 112 потока может также иметь любую форму, конструкцию или конфигурацию, которая подходит для того, чтобы изменять, препятствовать или иным образом перенаправлять поток суспензии в направлении второго конца 103 между дефлектором 112 и внутренней поверхностью 105. Например, дефлектор 112 потока может быть, по существу, твердой плоской пластиной, расположенной так, что поток из впуска 110 для суспензии ударяет в центр дефлектора потока или возле него. Дефлектор 112 потока может иметь периметр, который отделен от внутренней поверхности 105, образуя кольцевое пространство, которое позволяет течение между краями дефлектора 112 потока и внутренней поверхностью 105 резервуара 102 для хранения. В другом примере дефлектор 112 потока может представлять собой или включать в себя уголковую пластину, искривленную пластину, перфорированную пластину, лоток, проволочный или сетчатый экран, конус, перевернутый конус и подобное.

Первый конец 101 может включать в себя наклонную или уголковую внутреннюю поверхность или "дно" 120. Наклонное дно 120 может быть организовано так, чтобы позволять оседающим частицам двигаться прочь от внутренней поверхности 105 и/или перенаправлять поток 118 назад ко второму концу 103 резервуара 102 для хранения. Наклонное дно 120 может иметь коническую или усеченно-коническую форму, которая стремится концентрировать осажденные частицы в центре или к центру первого конца 101. Наклонное дно 120 может также быть наклонено так, что осажденные частицы концентрируются в положении в стороне от его центра. Например, наклонное дно 120 может иметь конфигурацию эксцентрического конуса или смещенного конуса.

Насос 104 для суспензии может быть в сообщении по текучей среде с выпуском 114 и может вытягивать суспензию из него. Выпуск 114 может быть выпуском с перегородкой, который может быть расположен у верхней поверхности или уровне 115 суспензии во внутреннем объеме 107 или возле него. Выпуск суспензии по линии 122 из насоса 104 для суспензии может быть в сообщении по текучей среде с клапаном 106 рециркуляции и выпускным клапаном 108. Весь или часть выпуска суспензии по линии 122 может протекать через клапан 106 рециркуляции, линию 124 рециркуляции и впуск 116 для рециркуляции обратно в резервуар 102 для хранения. Впуск 116 для рециркуляции может быть расположен в нижней точке и/или самой нижней точке наклонного дна 120, так что поток маслянистой суспензии через данный впуск служит для того, чтобы двигать частицы, который осели внутри резервуара 102 для хранения, обратно ко второму концу 103, так что частицы повторно смешиваются с суспензией.

В, по меньшей мере, одном примере первая часть выпуска суспензии по линии 122 может повторно вводиться в резервуар 102 для хранения, а вторая часть выпуска суспензии по линии 122 может течь через выпускной клапан 107 в линию 126. Клапан рециркуляции 106 и выпускной клапан 108 могут работать так, что от 0% до 100% выпуска суспензии по линии 122 может вводиться обратно в резервуар 102 для хранения, чтобы поддерживать суспензию и благоприятное распределение твердых частиц в суспензии в резервуаре 102 для хранения. Например, клапан рециркуляции 106 и выпускной клапан 108 могут работать так, что величина выпуска суспензии по линии 122, вводимая обратно в резервуар 102 для хранения, может быть в интервале от низкой величины приблизительно 0%, приблизительно 5%, приблизительно 10%, приблизительно 15% или приблизительно 20% до высокой величины приблизительно 60%, приблизительно 70%, приблизительно 80% или приблизительно 90%.

Суспензия, вводимая через впуск 110 для суспензии, может быть смесью жидкость/мелкие частицы, имеющей концентрацию твердых веществ в интервале от низкой величины приблизительно 0,1% масс., приблизительно 0,5% масс., приблизительно 1% масс., приблизительно 1,5% масс., приблизительно 1,7% масс. или приблизительно 1,9% масс. до высокой величины приблизительно 4,6% масс., приблизительно 5,1% масс., приблизительно 5,6% масс., приблизительно 6,1% масс., приблизительно 7,3% масс., приблизительно 8% масс., приблизительно 9% масс. или приблизительно 10% масс. Например, суспензия может иметь концентрацию твердых веществ в интервале от приблизительно 1,5% масс. до приблизительно 5,6% масс., от приблизительно 1,6% масс. до приблизительно 5,5% масс., от приблизительно 2% масс. до приблизительно 5% масс., от приблизительно 1,8% масс. до приблизительно 4,8% масс., от приблизительно 2,3% масс. до приблизительно 4,5% масс. или от приблизительно 1,9% масс. до приблизительно 4,6% масс.

Суспензия может быть образована из различных смесей жидкостей и твердых частиц. Мелкие частицы могут быть разрозненной массой твердого вещества, пористого твердого вещества, полутвердого вещества или любой их комбинации, которая остается индивидуально диспергированной в жидкости. Мелкие частицы могут представлять собой или включать в себя частицы катализатора, частицы угля, тонкие частицы угля, углеводородные частицы, минералы, руды, грунт, почву, горную породу, камень, бетон, песок, лед, волокна, например растительные волокна и/или стеклянные волокна, древесину, буровой шлам или стружку, неорганические оксиды, например оксид кремния, оксиды металлов, например оксид алюминия, или любую их комбинацию, но не ограничиваются этим. Примерные мелкозернистые углеводороды могут включать в себя один или более асфальтенов, один или более битумов, один или более пеков, одну или несколько смол, полимеров или полимерных материалов, таких как гомополимеры и/или сополимеры олефинов от С2 до С40, и подобное, или любую их комбинацию, но не ограничиваются этим. Другие мелкие частицы могут включать в себя частицы нефтяного кокса, частицы угольной золы, золу, получаемую сжиганием одного или более горючих материалов, или любую их комбинацию, но не ограничиваются этим. В одном или нескольких вариантах осуществления суспензия может быть смесью маслянистого углеводорода и мелкозернистого катализатора, маслянистого углеводорода и мелкозернистых углеводородов, воды и/или маслянистого углеводорода и мелкозернистых углеводородов, или воды и мелких частиц, таких как уголь, минералы, руды и подобное. В, по меньшей мере, одном примере суспензия может включать в себя один или более жидких углеводородов и один или более мелкозернистых катализаторов. В, по меньшей мере, одном другом примере суспензия может представлять собой или включать в себя буровой раствор и/или другие буровые жидкости. В, по меньшей мере, одном другом примере суспензия может представлять собой или включать в себя водную суспензию или смесь угольных частиц.

Частицы или частички могут иметь среднюю длину или размер сечения в интервале от нижнего значения приблизительно 0,1 мкм, приблизительно 1 мкм, приблизительно 3 мкм или приблизительно 5 мкм до высшего значения приблизительно 45 мкм, приблизительно 50 мкм, приблизительно 55 мкм, приблизительно 60 мкм, приблизительно 100 мкм, приблизительно 150 мкм, приблизительно 200 мкм, приблизительно 350 мкм, приблизительно 500 мкм или приблизительно 1000 мкм. Например, частички в суспензии могут иметь среднюю длину сечения в интервале от приблизительно 1 мкм до приблизительно 60 мкм, от приблизительно 5 мкм до приблизительно 50 мкм, от приблизительно 10 мкм до приблизительно 40 мкм, от приблизительно 3 мкм до приблизительно 55 мкм, от приблизительно 20 мкм до приблизительно 45 мкм или от приблизительно 15 мкм до приблизительно 60 мкм. В другом примере частицы могут иметь среднюю длину сечения в интервале от нижнего значения приблизительно 0,1 мм, приблизительно 0,3 мм, приблизительно 0,5 мм или приблизительно 1 мм до высшего значения приблизительно 3 мм, приблизительно 5 мм, приблизительно 7 мм или приблизительно 10 мм.

Частицы в суспензии могут иметь плотность в интервале от нижнего значения приблизительно 0,1 г/см3, приблизительно 0,3 г/см3 или приблизительно 0,5 г/см3 до высшего значения приблизительно 1 г/см3, приблизительно 2 г/см3, 3 г/см3 или приблизительно 4 г/см3. Например, плотность частиц может быть в интервале от приблизительно 0,3 г/см3 до приблизительно 1,5 г/см3, от приблизительно 0,7 г/см3 до приблизительно 2 г/см3, от приблизительно 0,8 г/см3 до приблизительно 1 г/см3, от приблизительно 0,8 г/см3 до приблизительно 1 г/см3 или от приблизительно 0,9 г/см3 до приблизительно 1,8 г/см3. В другом примере плотность частиц в суспензии может быть в интервале от приблизительно 1 г/см3 до приблизительно 6 г/см3, от приблизительно 1,6 г/см3 до приблизительно 5 г/см3, от приблизительно 3,3 г/см3 до приблизительно 4,5 г/см3, от приблизительно 2,3 г/см3 до приблизительно 4,8 г/см3 или от приблизительно 1,2 г/см3 до приблизительно 5,7 г/см3.

Жидкая часть суспензии может иметь плотность в интервале от нижнего значения приблизительно 0,6 г/см3, приблизительно 0,7 г/см3, приблизительно 0,8 г/см3 или приблизительно 0,9 г/см3 до высшего значения приблизительно 1,1 г/см3, приблизительно 1,3 г/см3, приблизительно 1,5 г/см3, приблизительно 1,7 г/см3 или приблизительно 1,9 г/см3. В другом примере жидкая часть суспензии может иметь плотность в интервале от нижнего значения приблизительно 0,9 г/см3, приблизительно 0,92 г/см3, приблизительно 0,935 г/см3 до высшего значения приблизительно 0,96 г/см3, приблизительно 0,98 г/см3, приблизительно 9,9 г/см3 или приблизительно 1 г/см3.

Жидкая часть суспензии может включать такие жидкости, как обогащенные водой жидкости, воду, технологические конденсаты, очищенную воду, углеводородные жидкости или любую их комбинацию. Примерные углеводородные жидкости могут включать минеральные масла, топочный мазут, факельное масло, лигроиновые топлива, дизельное топливо, флотский мазут, моторные масла, деасфальтированные масла, тяжелые деасфальтированные масла, легкие деасфальтированные масла, легкие рецикловые газойли, такие как легкий рецикловый газойль крекинга с псевдоожиженным катализатором, или любую их комбинацию, но не ограничиваются этим. Дизельные топлива, например, могут представлять собой или включать в себя углеводороды, имеющие от приблизительно 8 атомов углерода до приблизительно 25 атомов углерода (С8-С25 углеводороды). Дизельное топливо может иметь среднюю молекулярную массу приблизительно 200, плотность приблизительно 0,85, точку кипения в интервале от приблизительно 180°С до приблизительно 340°С и температуру самовоспламенения в интервале от приблизительно 305°С до приблизительно 325°С, например приблизительно 315°С. Лигроиновые топлива могут представлять собой или включать в себя углеводороды, имеющие от приблизительно 5 атомов углерода до приблизительно 12 атомов углерода (С5-С12 углеводороды). Лигроиновое топливо может иметь молекулярную массу в интервале от приблизительно 100 до приблизительно 215, плотность приблизительно 0,7, точку кипения в интервале от приблизительно 30°С до приблизительно 200°С и температуру самовоспламенения в интервале от приблизительно 540°С до приблизительно 560°С, например приблизительно 550°С. Бензиновые топлива могут представлять собой или включать в себя углеводороды, имеющие от приблизительно 4 до приблизительно 12 атомов углерода (С4-С12 углеводороды). Бензиновое топливо может иметь молекулярную массу в интервале от приблизительно 100 до приблизительно 105, плотность от приблизительно 0,72 до приблизительно 0,78, точку кипения в интервале от приблизительно 26°С до приблизительно 225°С и температуру самовоспламенения в интервале от приблизительно 245°С до приблизительно 265°С, например приблизительно 257°С.

В, по меньшей мере, одном особом варианте осуществления жидкая часть суспензии может представлять собой или включать в себя топочный мазут. Топочный мазут может иметь плотность в интервале от нижнего значения приблизительно 0,85 г/см3, приблизительно 0,9 г/см3 или приблизительно 0,925 г/см3 до высшего значения приблизительно 0,95 г/см3, приблизительно 0,975 г/см3 или приблизительно 0,995 г/см3. Топочный мазут может иметь вязкость при 25°С в интервале от нижнего значения приблизительно 0,2 сП, приблизительно 0,5 сП, приблизительно 1 сП или приблизительно 2 сП до высшего значения приблизительно 5 сП, приблизительно 25 сП или приблизительно 50 сП. Например, топочный мазут может иметь вязкость при температуре приблизительно 25°С в интервале от приблизительно 0,25 сП до приблизительно 2,4 сП или от приблизительно 0,3 сП до приблизительно 2,35 сП. Топочный мазут может представлять собой или включать в себя углеводороды, имеющие от приблизительно 5 до приблизительно 90 атомов углерода (С5-С90), более предпочтительно от приблизительно 8 до приблизительно 50 атомов углерода (С8-С50) и более предпочтительно от приблизительно 10 до приблизительно 35 атомов углерода (С10-С35), и более предпочтительно от приблизительно 11 до приблизительно 20 атомов углерода (С11-С20). Топочный мазут может иметь API плотность при 15,55°С в интервале от нижнего значения приблизительно 10°, приблизительно 11,5°, приблизительно 11° или приблизительно 11,4° до высшего значения приблизительно 15°, приблизительно 18°, приблизительно 20° или приблизительно 21,5°. Например, топочный мазут может иметь API плотность от приблизительно 11,4° до приблизительно 21,4°. Топочный мазут может иметь энтальпию в интервале от нижнего значения приблизительно 15 ккал/кг, приблизительно 25 ккал/кг или приблизительно 40 ккал/кг до высшего значения приблизительно 100 ккал/кг, приблизительно 120 ккал/кг или приблизительно 140 ккал/кг. Топочный мазут может иметь молекулярную массу в интервале от нижнего значения приблизительно 170, приблизительно 185 или приблизительно 200 до высшего значения приблизительно 230, приблизительно 235 или приблизительно 250. Например, топочный мазут может иметь молекулярную массу в интервале от приблизительно 186 до приблизительно 237, от приблизительно 190 до приблизительно 230 или от приблизительно 205 до приблизительно 230. Топочный мазут может иметь удельную теплоемкость в интервале от нижнего значения приблизительно 0,42 ккал/кгс, приблизительно 0,45 ккал/кгс или приблизительно 0,5 ккал/кгс до высшего значения приблизительно 0,53 ккал/кгс, приблизительно 0,56 ккал/кгс или приблизительно 0,6 ккал/кгс. Топочный мазут может иметь теплопроводность в интервале от нижнего значения приблизительно 0,06 ккал/гмс, приблизительно 0,065 ккал/гмс или приблизительно 0,07 ккал/гмс до высшего значения приблизительно 0,085 ккал/гмс, приблизительно 0,09 ккал/гмс или приблизительно 0,087 ккал/гмс.

Суспензия может вводиться через впуск 110 для суспензии со скоростью в интервале от нижнего значения приблизительно 1 кг/с, приблизительно 3 кг/с, приблизительно 5 кг/с, приблизительно 7,5 кг/с, приблизительно 9 кг/с, приблизительно 9,25 кг/с или приблизительно 9,4 кг/с до высшего значения приблизительно 11 кг/с, приблизительно 11,5 кг/с, приблизительно 12 кг/с, приблизительно 15 кг/с, приблизительно 20 кг/с или приблизительно 25 кг/с. Например, суспензия может вводиться со скоростью от приблизительно 1 кг/с до приблизительно 20 кг/с, от приблизительно 7 кг/с до приблизительно 15 кг/с, от приблизительно 9 кг/с до приблизительно 12 кг/с или от приблизительно 9,412 кг/с до приблизительно 11,515 кг/с.

Суспензия может иметь вязкость в интервале от нижнего значения приблизительно 1 сП, приблизительно 3 сП, приблизительно 5 сП, приблизительно 10 сП, приблизительно 50 сП или приблизительно 100 сП до высшего значения приблизительно 500 сП, приблизительно 1000 сП, приблизительно 5000 сП, приблизительно 10000 сП или приблизительно 20000 сП при температуре приблизительно 25°C с подходящим интервалом, содержащим комбинацию любой меньшей величины и любой больше величины. Например, вязкость суспензии может быть в интервале от приблизительно 1 сП до приблизительно 3 сП, от приблизительно 1 сП до приблизительно 100 сП, от приблизительно 1 сП до приблизительно 15 сП, от приблизительно 20 сП до приблизительно 200 сП, от приблизительно 50 сП до приблизительно 700 сП, от приблизительно 100 сП до приблизительно 1000 сП, от приблизительно 500 сП до приблизительно 8000 сП, от приблизительно 85 сП до приблизительно 900 сП или от приблизительно 400 сП до приблизительно 3000 сП. Вязкость суспензии может быть определена с использованием вискозиметра Брукфильда при температуре приблизительно 25°С. Например, может быть использован вискозиметр Брукфильда, модель DV-II+ с небольшим держателем образца с, например, 3 шпинделями. Небольшой держатель образца позволяет нагревать или охлаждать образец с помощью кожуха, поддерживая образец, окружающий шпиндель, при температуре приблизительно 25°С.

Внутренний объем 107 резервуара 102 для хранения может быть организован так, чтобы содержать или удерживать иным образом любое желаемое количество суспензии, вводимой в него через впуск 110 для суспензии. Например, количество суспензии, которое может сохраняться внутри резервуара 102 для хранения, может быть в интервале от нижнего значения приблизительно 1 м3, приблизительно 1,2 м3, приблизительно 1,4 м3 или приблизительно 1,6 м3 до высшего значения приблизительно 7 м3, приблизительно 8 м3, приблизительно 9 м3, приблизительно 12 м3, приблизительно 15 м3, приблизительно 20 м3 или приблизительно 25 м3. Например, количество суспензии, которое может сохраняться внутри резервуара 102 для хранения, может быть в интервале от приблизительно 1,2 м3 до приблизительно 9 м3, от приблизительно 1,3 м3 до приблизительно 8,5 м3 или от приблизительно 1,5 м3 до приблизительно 7,5 м3.

Выпущенная суспензия может вводиться по линии 124 рециркуляции через впуск 116 для рециркуляции в резервуар 102 для хранения со скоростью в интервале от нижнего значения приблизительно 1 м3/с, приблизительно 3 м3/с, приблизительно 5 м3/с, приблизительно 7 м3/с или приблизительно 10 м3/с до высшего значения приблизительно 11 м3/с, приблизительно 12 м3/с, приблизительно 15 м3/с, приблизительно 17 м3/с или приблизительно 20 м3/с. Например, скорость, с которой суспензия может циркулировать по линии 124 рециркуляции, может быть в интервале от приблизительно 10,1 м3/с до приблизительно 12,34 м3/с, от приблизительно 10,47 м3/с до приблизительно 11,96 м3/с или от приблизительно 10,84 м3/с до приблизительно 11,59 м3/с.

Суспензия, выпускаемая из расходной резервуарной системы 100 по линии 126, может выпускаться со скоростью в интервале от нижнего значения приблизительно 1 м3/с, приблизительно 2 м3/с, приблизительно 3 м3/с, приблизительно 3,5 м3/с, приблизительно 4 м3/с или приблизительно 4,5 м3/с до высшего значения приблизительно 5,8 м3/с, приблизительно 6,5 м3/с, приблизительно 7,0 м3/с, приблизительно 10 м3/с, приблизительно 15 м3/с или приблизительно 20 м3/с. Например, скорость, с которой суспензия может выпускаться по линии 126, может лежать в интервале от приблизительно 3,6 м3/с до приблизительно 7 м3/с, от приблизительно 3,8 м3/с до приблизительно 6,6 м3/с или от приблизительно 4,5 м3/с до приблизительно 6 м3/с. Отношение суспензии, возвращаемой по линии 124 рециркуляции, и суспензии, выпускаемой по линии 126, может составлять от приблизительно 1 до приблизительно 4, от приблизительно 1,58 до приблизительно 3,08, от приблизительно 1,75 до приблизительно 2,80 или от приблизительно 1,93 до приблизительно 2,52.

Расходная резервуарная система 100 может применяться в различных промышленных процессах, чтобы поддерживать распределение частиц в объеме сохраняемой суспензии. Согласно одному или более вариантам осуществления данная суспензия может быть смесью топочного мазута и мелкозернистого катализатора, которая применяется в качестве части способа крекинга с псевдоожиженным катализатором (FCC). Топочный мазут может представлять собой любой жидкий углеводород с количеством углеводородов, предпочтительно равным тому, что требуется для сгорания, как части способа FCC. Топочный мазут может быть комбинацией продуктов способа FCC и дополнительного топочного мазута, подаваемого, чтобы поддерживать способ FCC. Мелкозернистый катализатор может представлять собой цеолитный катализатор или другой мелкозернистый катализатор. Жидкий компонент может представлять собой или включать в себя углеводородные масла, воду или любую их комбинацию, но не ограничивается этим. Другие варианты осуществления расходной резервуарной системы 100 будут описаны ниже со ссылкой на различные FCC системы.

Фиг. 2 изображает примерную FCC систему 300 согласно одному или более вариантам осуществления. В FCC системе 300 углеводородное сырье по линии 330 может вводиться в лифт-реактор 204, где оно может смешиваться с горячим регенерированным катализатором, подаваемым по линии 206. Если желательно, пар (не показан) также может впрыскиваться в лифт-реактор 204. Углеводороды и катализатор могут течь вверх в лифт-реакторе 204, где происходят реакции крекинга. Углеводороды и катализатор могут разделяться в ряде обычных циклонов 206, 208, и продукты могут направляться из верхней части очищающего резервуара 210 по линии 212.

Углеводородное сырье в линии 330 может включать в себя одно или несколько углеводородных соединений, содержащих приблизительно 80 атомов углерода или меньше, приблизительно 60 атомов углерода или меньше, приблизительно 40 атомов углерода или меньше или приблизительно 20 атомов углерода или меньше. Углеводородное сырье в линии 330 может включать в себя углеводородные соединения, содержащие от приблизительно 1 до приблизительно 40 атомов углерода, от приблизительно 1 до приблизительно 16 атомов углерода, от приблизительно 2 до приблизительно 12 атомов углерода или от приблизительно 4 до приблизительно 8 атомов углерода. Углеводородное сырье в линии 330 может включать в себя смешанные олефины, парафины, их смеси и/или любую их комбинацию, но не ограничивается этим.

Углеводородное сырье в линии 330 может происходить из нефтеперегонного завода. Углеводородное сырье в линии 330 может включать в себя жидкую и/или газообразную смесь, полученную при дистилляции сырой нефти. Углеводородное сырье в линии 330 может включать в себя от приблизительно 0,1 объемных процентов ("% об.") до 5% об. метана; от приблизительно 0,1% об. до приблизительно 10% об. этана; от приблизительно 0,1% об. до приблизительно 30% об. пропана. Углеводородное сырье может содержать от приблизительно 0% об. до приблизительно 35% об. бутана; и от приблизительно 0% об. до приблизительно 20% об. пентана и более тяжелых углеводородов. Углеводородное сырье может включать в себя, по меньшей мере, 60% масс. С2-С11 олефинов и парафинов.

Углеводородное сырье, вводимое по линии 330, может предварительно нагреваться до введения в лифт-реактор 204. Хотя это не показано, в, по меньшей мере, одном особом примере регенеративный теплообменник, использующий отходящее тепло способа, может использоваться, чтобы предварительно нагревать углеводородное сырье, вводимое по линии 330. Температура углеводородного сырья в линии 330 может быть в интервале от приблизительно 370°С до приблизительно 790°С, от приблизительно 425°С до приблизительно 700°С или от приблизительно 500°С до приблизительно 650°С. Давление углеводородного сырья в линии 330 может быть в интервале от приблизительно 100 кПа до приблизительно 3450 кПа, от приблизительно 100 кПа до приблизительно 2450 кПа или от приблизительно 100 кПа до приблизительно 350 кПа.

Углеводородное сырье, вводимое по линии 330, может частично или полностью испаряться перед введением в один или более лифт-реакторов 204. Количество углеводородного сырья в линии 330, которое может испаряться, может быть в интервале от нижнего значения приблизительно 10% об., приблизительно 20% об., приблизительно 30% об. или приблизительно 40% об. до высшего значения приблизительно 70% об., приблизительно 80% об., приблизительно 90% об. или приблизительно 100% об. Углеводородное сырье может быть испаренным минимум на 80% масс.; испаренным на 85% масс.; испаренным на 90% масс.; испаренным на 95% масс.; или испаренным на 99% масс. перед введением в лифт-реактор 204. В одном или нескольких вариантах осуществления в лифт-реакторе 204 давление и температура могут регулироваться вручную или автоматически, чтобы, по меньшей мере, частично компенсировать изменения состава углеводородного сырья и максимизировать выпуск предпочтительных углеводородов, получаемых крекингом углеводородного сырья в присутствии одного или более легированных катализаторов.

Пар, вводимый в лифт-реактор 204, может быть насыщенным. Давление насыщенного пара может быть минимально приблизительно 1000 кПа, приблизительно 2000 кПа, приблизительно 4000 кПа или приблизительно 6000 кПа. Давление насыщенного пара может быть в интервале от приблизительно 100 кПа до приблизительно 8300 кПа; от приблизительно 100 кПа до приблизительно 4000 кПа; или от приблизительно 100 кПа до приблизительно 2000 кПа.

Пар, вводимый в лифт-реактор 204, может быть перегретым. Давление перегретого пара может быть минимально приблизительно 1000 кПа, приблизительно 2000 кПа, приблизительно 4000 кПа или приблизительно 6000 кПа. Давление перегретого пара в линии 204 может быть в интервале от приблизительно 100 кПа до приблизительно 8300 кПа; от приблизительно 100 кПа до приблизительно 4000 кПа; или от приблизительно 100 кПа до приблизительно 2000 кПа. Температура перегретого пара может быть минимально приблизительно 200°С, приблизительно 230°С, приблизительно 260°С или приблизительно 290°С. Пар может вводиться в лифт-реактор 204 со скоростью, пропорциональной скорости углеводородного сырья, вводимого по линии 330. Массовое отношение пара к углеводородному сырью может составлять от приблизительно 1:20 до приблизительно 50:1; от приблизительно 1:20 до приблизительно 20:1; или от приблизительно 1:10 до приблизительно 20:1. Массовое отношение пара к углеводородному сырью может оставаться постоянным или может меняться.

Массовое отношение катализатора к углеводородам может быть в интервале от приблизительно 2:1 до приблизительно 70:1; от приблизительно 3:1 до приблизительно 30:1; от приблизительно 5:1 до приблизительно 20:1 или от приблизительно 4:1 до приблизительно 8:1. Лифт-реактор 204 может работать при температуре в интервале от низкого значения приблизительно 425°С, приблизительно 450°С, приблизительно 475°С или приблизительно 500°С до высокого значения приблизительно 600°С, приблизительно 675°С, приблизительно 700°С или приблизительно 825°С. Лифт-реактор 204 может работать при температуре в интервале от приблизительно 300°С до приблизительно 675°С, от приблизительно 550°С до приблизительно 700°С, от приблизительно 605°С до приблизительно 670°С, от приблизительно 610°С до приблизительно 660°С, от приблизительно 580°С до приблизительно 700°С, от приблизительно 600°С до приблизительно 680°С или от приблизительно 615°С до приблизительно 650°С. В, по меньшей мере, одном конкретном примере лифт-реактор 204 может работать при температуре приблизительно 605°С, приблизительно 615°С, приблизительно 625°С, приблизительно 630°С, приблизительно 640°С или приблизительно 650°С.

Скорость реакционной смеси, текущей через лифт-реактор 204, может быть в интервале от приблизительно 3 м/с до приблизительно 27 м/с, от приблизительно 6 м/с до приблизительно 25 м/с или от приблизительно 9 м/с до приблизительно 21 м/с. Время пребывания реакционной смеси в лифт-реакторе 204 может быть меньше чем приблизительно 20 секунд, меньше чем приблизительно 10 секунд, меньше чем приблизительно 8 секунд, меньше чем приблизительно 4 секунды или меньше чем приблизительно 2 секунды.

Катализатор, отделенный с помощью циклонов 206, 208, может собираться на дне очищающего резервуара 210 и контактировать с паром (не показан), чтобы отделять остаточный углеводородный газ от катализатора. Пар и углеводороды выпустят из очищающего резервуара 210 с другими отходящими газами через циклон 208 и линию 212, как упоминается ранее. Катализатор может течь по вертикальной трубе 218 в регенератор 220. В регенераторе 220 кокс, который образовался на катализаторе, может, по меньшей мере, частично сгорать в слое 222 плотной фазы, и активность катализатора может восстанавливаться для рециркуляции в лифт-реактор 204 по линии 206.

Регенератор 220 может питаться топливом и воздухом, чтобы обеспечивать необходимое тепло реакции, чтобы поддерживать необходимую температуру регенерации. Топливо может быть в форме суспензии топливного мазута, которая содержит тонкие частицы катализатора, из охлаждающей башни 214, как описано более подробно ниже, но возможность добавления топливного газа также обе