Способ испарения гексафторида урана из баллона

Иллюстрации

Показать всеИзобретение относится к переработке гексафторида урана (ГФУ) и может быть использовано для извлечения гексафторида урана из баллонов различной вместимости. Способ испарения гексафторида урана из баллона, включающий нагрев баллона двухсекционным индуктором, подачу азота в баллон в импульсном режиме. В конце процесса баллон вакуумируют через коллектор газообразного гексафторида урана до давления 50 кПа. В баллон через отсосную трубку подают нагретый азот при давлении, превышающем давление газа в баллоне на 30-50 кПа, причем подачу азота осуществляют в импульсном режиме при температуре боковой стенки 60-80°С и температуре днища 60-150°С и давлении образующейся газовой смеси 100-150 кПа, причем нагрев баллона дополнительно осуществляют путем включения донного нагревателя мощностью 4-8 кВт, при достижении верхней зоны индуктора 60°С, а нижней 65°С. Изобретение позволяет увеличить производительность баллона по газообразному гексафториду урана, полностью извлекать неиспарившийся остаток ГФУ из баллона, в 3-4 раза снизить удельное энергопотребление на единицу испаряемого сырья, стабилизировать расход азота, обеспечить высокое качество получаемых порошков диоксида урана. 3 з.п. ф-лы, 3 табл., 2 пр.

Реферат

Изобретение относится к области переработки гексафторида урана и может быть использовано для извлечения гексафторида урана из баллонов различной вместимости.

Наиболее близким к предлагаемому способу является способ испарения гексафторида урана с импульсной подачей азота внутрь баллона и устройство (патент РФ №2264987, МПК C01G 43/06).

Испарение гексафторида урана осуществляют из баллона, обогреваемого двухсекционным индуктором, а внутрь баллона производят импульсную подачу азота при давлении, превышающем давление газов в баллоне на 15±5 кПа. Подачу азота осуществляют в импульсном режиме при температуре стенки баллона 60-150°C и давлении образующейся газовой смеси 50-150 кПа. При удалении неиспаренного остатка гексафторида урана одновременно с подачей азота ведут вакуумирование баллона до давления 50 кПа.

Устройство для способа испарения состоит из баллона, обогреваемого боковым двухсекционным индуктором. Баллон снабжен питающим и расходным клапанами. В процессе испарения в питающий клапан из магистральной линии азота через ручной вентиль, сильфонный клапан и расходомер импульсно подают сжатый азот внутрь баллона. Через расходный клапан по коллектору испаряющийся гексафторид урана направляют на конверсию в реакторы.

Однако несмотря на ряд положительных моментов указанного способа (повышение скорости испарения гексафторида урана, снижение количеств неиспаренного остатка ГФУ, улучшение условий труда) он не лишен некоторых недостатков, основные из которых следующие.

Предыдущими работами («Исследования закономерностей процесса испарения ГФУ из твердой и жидкой фаз и пути интексификации этого процесса». Сергеев Г.С. Канд. Диссертация, арх. №375 - 1970 г. ) было показано, что основной вклад в процесс тепло- и массообмена при испарении гексафторида урана из твердой фазы вносит кондуктивный теплообмен, т.е. непосредственный контакт гексафторида урана с нагретой стенкой. В то же время проектом установки УХИ завода «МСЗ» не было предусмотрено наличие донных индукторов для баллонов в ячейках испарения.

Замеры температуры дна при штатном режиме испарения показали, что при температуре стенки баллона во 2-й (нижней) зоне, равной 150°C, температура дна колеблется в диапазоне 50-55°C и только в самой заключительной фазе она достигает 90°C. А основной вклад в течение почти всей продолжительности испарения вносит конвективный теплоперенос от нагретой вертикальной стенки баллона через газовую прослойку между стенкой баллона и массой испаряемого ГФУ, который характеризуется весьма низкими показателями.

Технический результат предлагаемого способа испарения гексафторида урана заключается в дальнейшей интенсификации процесса испарения, практически полном удалении неиспаримого остатка ГФУ в баллоне после его опорожнения на коллекторе, существенном снижении удельного энергопотребления на единицу испаряемого сырья, в обеспечении полной безопасности процесса на всех его стадиях и повышении качества получаемых порошков диоксида урана за счет равномерного питания реакторов конверсии ГФУ.

Технический результат достигается тем, что в способе испарения гексафторида урана нагрев баллона производят двухсекционным индуктором и дополнительным включением донного нагревателя мощностью 4-8 кВт. Время включения - при достижении верхней зоны индуктора 60°C, а нижней - 65°С. В баллон через отсосную трубку подают нагретый азот при давлении, превышающем давление газа в баллоне на 30-50 кПа, причем подачу азота в баллон осуществляют в импульсном режиме при температуре боковой стенки 60-80°С и температуре днища 60-150°С и давлении образующейся газовой смеси 100-150 кПа. Расход азота при импульсе составляет не более 10 кг/ч, время импульса подачи азота не превышает 2 мин, а интервал между импульсами - не более 20 мин. При достижении температуры верхней зоны 60°С, а нижней 65°С регулирование указанных температур устанавливается на уровне до 70°С для верхней зоны и 80°С - для нижней до окончания процесса опорожнения баллона. В конце процесса баллон вакуумируют через коллектор газообразного ГФУ до давления 50 кПа.

В связи с этим был изготовлен и смонтирован в нижней части индукторов в одной из ячеек установки УХИ завода МСЗ донный нагреватель с электрической мощностью 4 кВт. С целью снижения тепловой инерции его корпус был изготовлен из тонкой листовой нержавстали, а нагревательные элементы - из кабеля КТМС. На донной части баллона были установлены две прижимные хромель-алюмелевые термопары, показания которых регистрировались вторичным прибором «Ионогава».

Как показали испытания, импульсная подача нагретого азота внутрь баллона (прототип) за счет изменения гидродинамического режима газового потока в пограничном слое с ламинарного на турбулентный способствует значительной интенсификации процесса испарения со всей поверхности твердого гексафторида урана. («Курс общей теплотехники» под редакцией И.Н. Сушкина, Москва, «Металлургия», 1973 г. ), (Эккерт Э.Р., Дрейк P.M. «Теория тепло и массообмена», Гос. энгергоиздат, 1961 г. ).

Нижний предел продолжительности импульсной подачи азота (2 мин.) обусловлен достижением максимальной скорости испарения (120-145 кг/ч). По условиям работы участка испарения цеха №48 возможно снижение времени подачи азота и ниже, если максимальной производительности не требуется. Что касается верхнего предела, то повышение продолжительности более 2 мин будет приводить к лишнему расходу азота.

Так как поверхность твердого гексафторида урана за счет интенсивного испарения охлаждается и необходимо какое-то время (в нашем случае около 20 мин), чтобы поверхность вновь нагрелась после импульса и стала способной к достижению производительности следующего импульса.

Проведенные расчеты критерия Рейнольдса, как основополагающего параметра, характеризующего оба вышеупомянутых режима, показали, что увеличение расхода азота до 10 кг/ч может существенно увеличить интенсивность испарения без значительного повышения удельного расхода азота на единицу испаряемого сырья.

Учитывая вышесказанное, логично предположить, что регулирование обогрева верхней и нижней зон индукторов следует изменить таким образом, чтобы только обеспечить свободный выход газовой смеси из баллона, т.е. при образовании газового зазора (температура верхней зоны 60°C, а нижней зоны 65°C) температуры зон переводятся на значения 70°C и 80°C до конца процесса опорожнения.

Такой режим существенно будет экономить электроэнергию, снижать процесс коррозии стенок баллона, а основной процесс испарения гексафторида урана осуществляется за счет комбинированного способа (кондуктивный подвод тепла от донного нагревателя и импульсная подача нагретого азота внутрь баллона).

Пример 1.

Кроме основной цели предлагаемого способа - интенсификации процесса испарения - пристальное внимание было уделено и такому важному фактору, как сокращение электропотребления на единицу испаряемого сырья (УЭП - удельное энергопотребление).

С этой целью на одной из ячеек УХИ (индуктор №7) в процессе испытаний производился непрерывный замер показаний электросчетчика СЭТ-4 с коэффициентом трансформации 85.

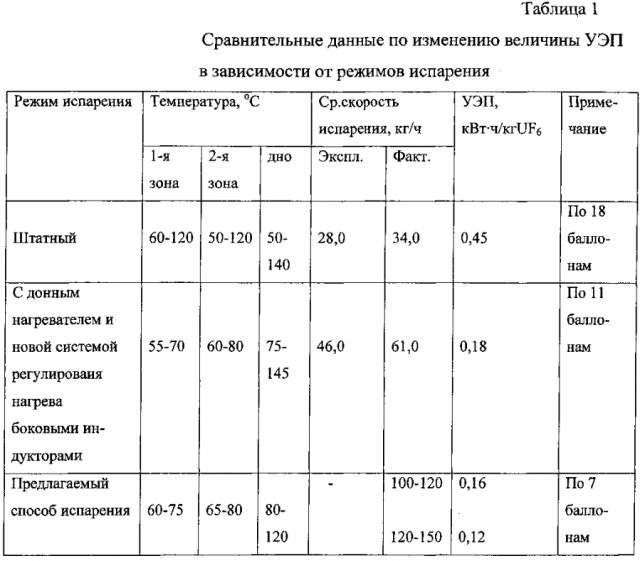

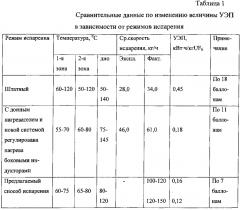

Сравнительные данные по изменению величины УЭП в зависимости от режимов испарения приведены в табл. 1

Приведенные в табл. 1 данные показывают, что использование кондуктивного подвода тепла (использование донного нагревателя), а также изменение режима работы боковых индукторов позволило не только вдвое увеличить скорость испарения ГФУ из баллона, но в 2,5 раза снизить величину удельного энергопотребления.

При комбинированном способе скорость испарения увеличивается в 5 раз, а УЭП сокращается вчетверо.

Пример 2.

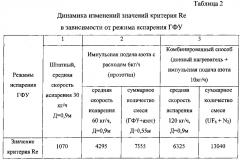

Для обоснования режима импульсной подачи нагретого азота внутрь емкости с целью дальнейшей интенсификации процесса испарения ГФУ были проведены расчеты критерия Рейнольдса, как основополагающего фактора, характеризующего гидродинамические режимы движения газовой смеси в баллоне в зависимости от весового расхода азота при импульсе.

Результаты расчетов приведены в таблице 2.

Полученные данные свидетельствуют, что импульсная подача азота в баллон существенно меняет гидродинамику потока в баллоне от ламинарного режима (Re=1070) до турбулентного (2 и 3 режимы испарения: значение Re 4295 и 6325 соответственно), а при учете суммарных объемов смеси гексафторида и азота оно увеличивается до 7555 и 13040 соответственно.

Расчетный диаметр 0,9 м - это внутренний диаметр баллона 1 м3, при максимальном заполнении баллона конденсированным гексафторидом урана внутренний диаметр свободного пространства баллона составляет Д=0,9-0,35=0,55 м при толщине слоя продукта на стенке баллона 175 мм.

Из приведенных данных видно, что с увеличением расхода азота при импульсе до 10 кг/ч процесс испарения ГФУ в баллоне сдвигается в значительной степени в сторону турбулентного режима в сравнении с ламинарным (Re не более 2300), что и позволило существенно увеличить скорость испарения гексафторида урана.

Пример 3.

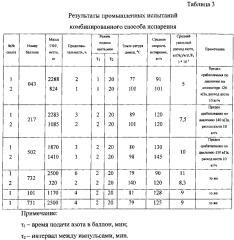

В процессе промышленных испытаний предлагаемого способа испарения проверялось совместное воздействие предложенных методов интенсификации, а именно одновременное включение в работу донного нагревателя мощностью 4 кВт с импульсной подачей нагретого азота внутрь баллона.

Одновременное включение донного нагревателя с импульсной подачей нагретого азота в баллон производилось в целях безопасности при достижении температуры верхней зоны индуктора 60°C, а нижней 65°C; т.е. при гарантированном образовании кольцевого зазора по всей высоте баллона между стенкой и основной массой твердого гексафторида. Результаты проведенных испытаний комбинированного способа испарения приведены в табл. 3.

Приведенные данные свидетельствуют о высоких возможностях предлагаемого способа испарения как в части увеличения скорости испарения, так и экономии электроэнергии для всего процесса в целом.

1. Способ испарения гексафторида урана из баллона, включающий нагрев баллона двухсекционным индуктором, подачу азота в баллон в импульсном режиме, а в конце процесса баллон вакуумируют через коллектор газообразного гексафторида урана до давления 50 кПа, отличающийся тем, что в баллон через отсосную трубку подают нагретый азот при давлении, превышающем давление газа в баллоне на 30-50 кПа, причем подачу азота осуществляют в импульсном режиме при температуре боковой стенки 60-80°С и температуре днища 60-150°С и давлении образующейся газовой смеси 100-150 кПа, причем нагрев баллона дополнительно осуществляют путем включения донного нагревателя мощностью 4-8 кВт, при достижении верхней зоны индуктора 60°С, а нижней 65°С.

2. Способ по п. 1, отличающийся тем, что расход азота при импульсе составляет не более 10 кг/ч.

3. Способ по п. 1 или 2, отличающийся тем, что время импульса подачи азота не превышает 2 мин, а интервал между импульсами - не более 20 мин.

4. Способ по п. 1, отличающийся тем, что при достижении температуры верхней зоны 60°С, а нижней 65°С и включенном в работу донном нагревателе, указанные температуры переводят до 70°С для верхней зоны и 80°С для нижней до окончания процесса опорожнения баллона.