Способ конверсии гексафторида урана до тетрафторида урана и безводного фторида водорода

Иллюстрации

Показать всеИзобретение относится к области разработки технологии конверсии обедненного гексафторида урана с получением тетрафторида урана и, далее, металлического урана для военных целей или оксидов урана для длительного хранения или использования в быстрых реакторах, а также безводного HF. Способ конверсии гексафторида урана включает нагревание гексафторида урана до температуры 100°С, смешивание его с сухим азотом до концентрации 25-30 об.% и контактирование полученной газообразной смеси с атомарным водородом, в качестве источника которого используют метанол в газовой фазе при температурах 350-650°С, при этом дополнительно тетрафторид урана превращают в диоксид урана и безводный фторид водорода. Изобретение обеспечивает эффективное получение химически активного тетрафторида урана, не загрязненного конструкционными материалами, и оксидов урана, не загрязненных фтором. 3 з.п. ф-лы, 1 ил., 6 пр.

Реферат

Изобретение относится к области разработки технологии конверсии обедненного гексафторида урана с получением тетрафторида урана и, далее, металлического урана для военных целей или оксидов урана для длительного хранения или использования в быстрых реакторах, а также безводного HF.

Известен способ конверсии гексафторида урана в оксиды урана за счет взаимодействия UF6 с продуктами горения кислород-водородного пламени путем подачи в камеру сгорания водорода, кислородсодержащего газа и гексафторида урана. В качестве кислородсодержащего газа используют воздух. Для зажигания факела кислород-водородного пламени в камере сгорания установлен высокочастотный электроразрядник [RU 2211185 С2, МПК C01G 43/025, 27.08.2003].

Воздух подают в камеру сгорания вокруг центрального канала, водород - вокруг потока кислородсодержащего газа; UF6 - по центральному каналу со скоростью истечения, большей скорости истечения в камеру сгорания кислородсодержащего газа и водорода. Также в факел кислород-водородного пламени совместно с водородом подают водяной пар, для чего средство подачи водорода снабжено патрубком подачи водяного пара.

Взаимодействие гексафторида урана с продуктами горения кислород-водородного пламени ведут при давлении (100±0,7) кПа и в мольном соотношении UF6:O2:Н2:H2O=1:(1,5-3):(3-6):(1,5-4,5).

При этом образуются фтороксиды и оксиды урана (в основном закись-окись урана), которые далее направляют в печь, где производят их обесфторирование и восстановление водородом и водяным паром до диоксида урана.

Наиболее близким аналогом предлагаемому способу является способ конверсии UF6 до UF4 и безводного HF водородом в реакторе с «холодными стенками», в котором подвод тепла, необходимого для активации водорода, осуществляется путем введения непосредственно в зону реакции элементного фтора и протекания высокоэкзотермической реакции фтора с водородом [Евдокимов А.Н., Громов О.Б., Вдовиченко В.А. и др. Изучение процесса восстановления гексафторида урана водородом на установке «Минимодуль» // Химическая технология. Т. 10. №2. 2009. С. 118-125]:

Процесс можно выразить следующим суммарным уравнением:

Подача фтора в зону реакции осуществляется через форсунку типа «труба в трубе», по внутреннему каналу которой подается смесь UF6+F2, а по внешнему - необходимое количество водорода.

Температура в факеле фтор-водородного пламени может достигать 1000°С и выше, что в условиях агрессивной фторсодержащей среды вызывает износ форсунки, загрязнение UF4 конструкционными материалами, а также частичное оплавление UF4 со снижением его химической активности.

Еще одним недостатком является дополнительный расход фтора и водорода на обеспечение необходимого температурного режима. Для снижения этих расходов безводный HF предполагается использовать в рецикле для получения элементного фтора или UF4 из оксидов урана.

В промышленном варианте этот процесс был осуществлен в масштабе 5-10 кг UF6/ч для переработки UF6 высокого обогащения [Паттон Ф.С., Гуджин Д.М., Гриффитс В.Л. Ядерное горючее на основе обогащенного урана. - М.: Атомиздат, 1966. С. 43-47].

Технический результат предлагаемого способа восстановления гексафторида урана до тетрафторида урана и безводного фторида водорода заключается во взаимодействии при умеренных температурах UF6 и атомарного водорода, полученного без использования фтора и дополнительно, в случае необходимости, в конверсии UF4 до UO2 и безводного HF.

Технический результат достигается тем, что способе конверсии гексафторида урана до тетрафторида урана и безводного фторида водорода водородом проводят нагревание гексафторида урана до температуры 100°С, смешивание его с сухим азотом до концентрации 25-30 об.% и контактирование полученной газообразной смеси с атомарным водородом, причем в качестве источника атомарного водорода используют метанол в газовой фазе в интервале температур 350-650°С, при этом дополнительно тетрафторид урана превращают в диоксид урана и безводный фторид водорода.

Для получения тетрафторида урана и безводного фторида водорода восстановление гексафторида водорода проводят при мольном соотношении CH3OH:UF6≥0,5 в интервале температур 350-450°С.

Для получения диоксида урана и безводного фторида водорода из тетрафторида урана процесс проводят при мольном соотношении CH3OH:UF6≥3,0 в интервале температур 550-650°С.

Газообразные исходные реагенты разбавляют инертным газом до 25 об.%.

В предлагаемом процессе восстановления гексафторида урана до тетрафторида урана и безводного фторида водорода мощный восстановитель - атомарный водород - получается путем термического разложения органического вещества - метанола по реакции:

Рекомендуемый температурный интервал для разложения СН3ОН - 350-650°С. При более высокой температуре, несмотря на восстановительную атмосферу, используемый конструкционный отечественный материал никель марки НП-2 начинает разрушаться.

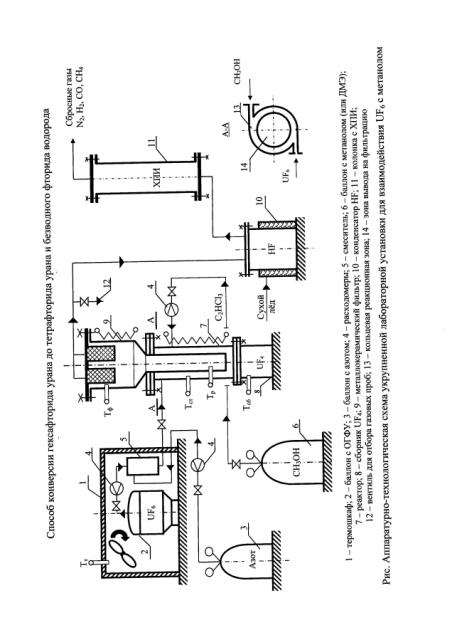

Исследования по восстановлению UF6 до UF4 и безводного HF проводились на установке лабораторного масштаба производительностью до 0,5 кг UF6/ч, аппаратурно-технологическая схема которой представлена на рисунке.

Предварительно нагретый до 100°С в термошкафу (1) UF6 (2) смешивается с сухим азотом (3) в смесителе (5) до концентрации ~25-30 об.%. Эта смесь подается в кольцевую зону (13) реактора (7). В эту же зону (13) с противоположной стороны подается в жидком или газообразном состоянии метанол (6). Реагирование происходит как в кольцевой реакционной зоне (13), так и в зоне вывода продуктов реакции на фильтрацию (14). Скорость подачи исходных реагентов регулируется расходомерами (4). Процесс восстановления UF6 до UF4 проводится при температурах 350-450°С.

Метанол подается с избытком от стехиометрии:

Тетрафторид урана собирается в сборник (8), расположенный в нижней части реактора (7).

Газовая смесь проходит очистку на металлокерамическом фильтре (9), далее фтористый водород из этой смеси вымораживается в конденсаторе (10) сухим льдом (t~-60°С), а отходящие газы проходят окончательную очистку на колонке с ХПИ (11) и сбрасываются в атмосферу. Отбор проб газообразных продуктов реакции проводится в предварительно отвакуумированные кюветы через вентиль (12).

Исходные реагенты и продукты реакции подвергались химическому, ИК-спектроскопическому, рентгенофазовому и гранулометрическому анализам.

Пример 1. UF6, нагретый до 100°С и разбавленный азотом до ~30 об.%, подавали в реактор (7) в количестве 508 г/ч, метанол подавали в жидком состоянии. Мольное соотношение UF6:CH3OH составило 1:0,55~10 мол.% избытка от стехиометрии. Температура на внешней и внутренней стенках реактора в течение опыта выдерживалась в интервале 350±10°С.

После эксперимента в сборнике (8) было собрано ~220 г UF4 и 23 г безводного HF в конденсаторе (10).

Степень превращения UF6 в UF4 - ~97,0%. Насыпная плотность UF4 с утряской - 1,6 г/см3. Средний размер частиц UF4 - 4-5 мкм. Содержание в UF4 Uобщ - 75,8 мас.%, U4+ - 74,7 мас.%, F- - 24,0 мас.%. В тетрафториде урана имеется около 1,5% UO2F2.

Пример 2. В тех же условиях, что и в примере 1, выдерживали температуру на внешней и внутренней стенках реактора в интервале 400±10°С. Время опыта составило 1 ч.

В сборнике (8) было получено ~445 г UF4 и 51 г безводного HF в конденсаторе (10).

Степень превращения UF6 в UF4 - ~98,0%. Насыпная плотность UF4 с утряской - 1,5 г/см3. Средний размер частиц UF4 - 4-5 мкм. Содержание в UF4 Uобщ - 75,8 мас.%, U4+ - 75,2 мас.%, F- - 24,1 мас.%. В тетрафториде урана имеются незначительные количества <1% UO2F2 и U3O8.

Пример 3. В тех же условиях, что и в примере 1, выдерживали температуру на внешней и внутренней стенках реактора интервале 450±10°С. Время опыта составило 30 мин.

В сборнике (8) было получено ~449 г UF4 и 51 г безводного HF в конденсаторе (10).

Степень превращения UF6 в UF4 - ~99,0%. Насыпная плотность UF4 с утряской - 1,5 г/см3. Средний размер частиц UF4 - 4-5 мкм. Содержание в UF4 Uобщ - 75,9 мас.%, U4+ - 75,4 мас.%, F- - 24,0 мас.%. В тетрафториде урана имеются незначительные количества <1% UO2F2 и U3O8.

Получение UF4 в более мягких условиях (350-450°С) по сравнению с прототипом (до 1000°С и более) позволяет избежать его частичного оплавления и сохранить его химическую активность в последующих переделах, например при переводе UF4 в оксиды урана с попутным получением SiF4, BF3, GeF4 и т.п.

Кроме того, понижение температуры процесса снижает коррозию оборудования и увеличивает срок его службы.

При дальнейшем росте температуры, судя по полученным экспериментальным данным, в системе «UF4-метанол» протекает следующая реакция:

Пример 4. Из полученной партии UF4 была отобрана навеска в количестве 97 г и размещена в никелевой лодочке равномерным рыхлым слоем. UF4 помещали в трубчатый реактор диаметром ~50 мм и обрабатывали при 550±10°С метанолом (45 г) в течение 45 мин в атмосфере инертного газа.

Мольное соотношение CH3OH:UF6 составило ~1:4,55 - ~50 мол.% избытка от стехиометрии. Больший по сравнению с процессом восстановления UF6 до UF4 избыток метанола подавался в связи со статическими условиями проведения процесса.

Отходящие газообразные продукты реакции проходили через ловушку, охлаждаемую сухим льдом, и сбрасывались в атмосферу.

После опыта в лодочке оказалось 83 г диоксида урана коричневого цвета. Размер частиц UO2 (4-5 мкм) по сравнению с исходным UF4 не изменился. Несмотря на мелкий размер частиц, UO2 не был пирофорным. В охлаждаемой ловушке было собрано ~20 г безводного HF.

Пример 5. В том же оборудовании, что и в примере 4, при 600±20°С метанолом (45 г) в течение 30 мин в атмосфере инертного газа была обработана навеска в количестве UF4 104 г.

Было получено 89 г диоксида урана коричневого цвета, а в ловушке собрано ~23 г безводного HF.

Пример 6. В том же оборудовании, что и в примере 4, при 650±10°С метанолом (45 г) в течение 30 мин в атмосфере инертного газа была обработана навеска в количестве UF4 107 г.

Было получено 92 г UO2 с небольшим количеством U3O8 (<1%), а в ловушке собрано ~25 г фтороводорода.

Превращение UF4 в UO2 и безводный HF с использованием метанола в качестве источника атомарных водорода и кислорода при температурах 550-650°С позволяет получить оксиды урана, не загрязненные фтором.

1. Способ конверсии гексафторида урана до тетрафторида урана и безводного фторида водорода водородом, отличающийся тем, что проводят нагревание гексафторида урана до температуры 100°С, смешивание его с сухим азотом до концентрации 25-30 об.% и контактирование полученной газообразной смеси с атомарным водородом, в качестве источника которого используют метанол в газовой фазе при температурах 350-650°С, при этом дополнительно тетрафторид урана превращают в диоксид урана и безводный фторид водорода.

2. Способ по п. 1, отличающийся тем, что для получения тетрафторида урана и безводного фторида водорода восстановление гексафторида водорода проводят при мольном соотношении CH3OH:UF6≥0,5 в интервале температур 350-450°С.

3. Способ по п. 1, отличающийся тем, что для получения диоксида урана и безводного фторида водорода из тетрафторида урана процесс проводят при мольном соотношении CH3OH:UF6≥3,0 в интервале температур 550-650°С.

4. Способ по п. 1, отличающийся тем, что газообразные исходные реагенты разбавляют инертным газом до 25 об.%.