Электрический кабель и способ его изготовления

Иллюстрации

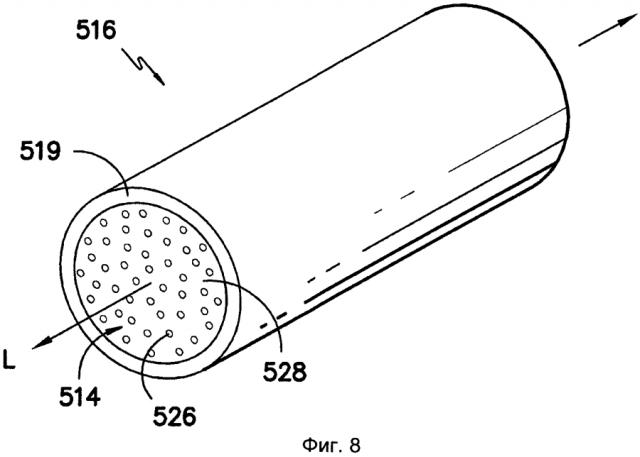

Показать всеВ изобретении предлагаются электрические передающие кабели, каждый из которых содержит сердечник кабеля и множество проводящих элементов, окружающих сердечник кабеля. Сердечник кабеля содержит по меньшей мере один составной сердечник, причем каждый составной сердечник содержит стержень (514), который содержит множество однонаправленно выровненных волоконных ровингов (526), заделанных в термопластичную полимерную матрицу (528), содержащую полиарил сульфид, и окруженных покровным слоем (519), содержащим полиэфиркетон. Изобретение обеспечивает прочность, долговечность и температурные параметры для различных применений, таких как воздушные кабели для передачи электроэнергии. 2 н. и 17 з.п. ф-лы, 17 ил.

Реферат

Предпосылки к созданию изобретения

Составные конструкции с проводами обычно используют как линии электропередачи или кабели для передачи электрической энергии пользователям. В качестве примеров составных конструкций с проводами можно привести, например, сталеалюминиевый кабель (ACSR), кабель с алюминиевым проводником и стальной поддержкой (ACSS), кабель с алюминиевым проводником и композитным армированием (ACCR), и кабель с алюминиевым проводником и составным сердечником (АССС). ACSR и ACSS кабели содержат внешний проводящий алюминиевый слой, окружающий стальной внутренний сердечник. Линии электропередачи или кабели должны не только эффективно передавать электроэнергию, но также должны быть прочными и температурно-стойкими, особенно в том случае, когда линии электропередачи натянуты между опорами, между которыми имеется большое расстояние.

Предпочтительным является изготовление кабелей с составными сердечниками, которые позволяют обеспечивать желательную прочность, долговечность и температурные параметры, которые требуются в различных применениях, таких как воздушные кабели для передачи электроэнергии. Настоящее изобретение направлено на создание именно таких кабелей.

Раскрытие изобретения

Варианты настоящего изобретения имеют отношение к созданию кабелей, например, электрических кабелей для воздушной электропередачи, которые могут содержать сердечник кабеля и проводящие элементы, окружающие сердечник кабеля. Сердечник кабеля может содержать по меньшей мере один составной сердечник (составной сердечник также может быть назван композитной жилой или полимерной композитной жилой). Эти элементы сердечника служат в качестве несущих нагрузку элементов электрического кабеля и, в некоторых вариантах осуществления, эти элементы сердечника могут быть непроводящими.

В соответствии с одним вариантом осуществления настоящего изобретения предлагается составной сердечник для электрического кабеля. Как правило, описанные здесь кабели и сердечники идут в продольном направлении. Составной сердечник может содержать по меньшей мере один стержень, который содержит компонент непрерывного волокна, содержащий множество консолидированных термопластичных пропитанных ровингов (стержень также можно назвать волоконным сердечником). Ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении, и термопластичную матрицу, в которую заделаны волокна. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 мегапаскалей на грамм на метр (МПа/г/м). Непрерывные волокна могут составлять ориентировочно от 25 вес.% до 80 вес.% стержня, а термопластичная матрица может составлять ориентировочно от 20 вес.% до 75 вес.% стержня. Покровный (верхний) слой может окружать стержень, причем этот покровный слой может не содержать непрерывных волокон. Составной сердечник может иметь минимальный модуль изгиба, составляющий около 10 гигапаскалей (ГПа).

В соответствии с другим вариантом осуществления настоящего изобретения предлагается способ формирования составного сердечника для электрического кабеля. Способ может предусматривать пропитку множества ровингов термопластичной матрицей и консолидацию ровингов, чтобы образовать ленту, причем ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 МПа/г/м. Непрерывные волокна могут составлять ориентировочно от 25 вес.% до 80 вес.% ленты, а термопластичная матрица может составлять ориентировочно от 20 вес.% до 75 вес.% ленты. Лента может быть нагрета до температуры около или выше температуры размягчения (или температуры плавления) термопластичной матрицы и протянута через по меньшей мере один фасонный штамп, чтобы сжать ленту и сформировать из нее стержень. Покровный слой может быть нанесен на стержень, чтобы образовать составной сердечник.

В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается способ изготовления электрического кабеля. Этот способ может предусматривать использование сердечника кабеля, содержащего по меньшей мере один составной сердечник, и окружение сердечника кабеля множеством проводящих элементов. Составной сердечник может содержать по меньшей мере один стержень, содержащий множество консолидированных термопластичных пропитанных ровингов. Ровинги могут содержать непрерывные волокна, ориентированные в продольном направлении, и термопластичную матрицу, в которую заделаны волокна. Волокна могут иметь отношение предела прочности при растяжении к массе на единицу длины, составляющее ориентировочно больше чем 1000 МПа/г/м. Типично, стержень может содержать ориентировочно от 25 вес.% до 80 вес.% волокон, и ориентировочно от 20 вес.% до 75 вес.% термопластичной матрицы. Покровный слой может окружать по меньшей мере один стержень, причем этот покровный слой обычно не содержит непрерывных волокон. В этих и других вариантах осуществления, составной сердечник может иметь модуль изгиба, составляющий ориентировочно больше чем 10 ГПа.

Как предшествующее краткое изложение изобретения, так и приведенное далее подробное описание изобретения содержат примеры осуществления изобретения и являются только пояснительными. Таким образом, как предшествующее краткое изложение изобретения, так и приведенное далее подробное описание изобретения не следует рассматривать как ограничительные. Кроме того, различные характеристики или вариации могут быть добавлены к тем характеристикам, которые приведены здесь. Например, некоторые аспекты и варианты осуществления могут быть направлены на получение различных комбинаций и комбинаций признаков, описанных в подробном описании изобретения.

Краткое описание чертежей

Сопроводительные чертежи, которые являются неотъемлемой частью описания настоящего изобретения, иллюстрируют различные аспекты и варианты осуществления настоящего изобретения.

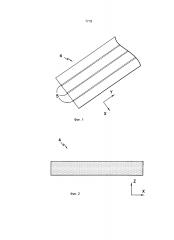

На фиг.1 показан вид в перспективе одного варианта осуществления консолидированной ленты для использования в соответствии с настоящим изобретением.

На фиг.2 показано поперечное сечение другого варианта осуществления консолидированной ленты для использования в соответствии с настоящим изобретением.

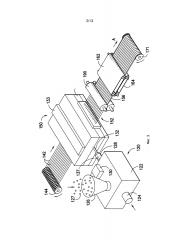

На фиг.3 схематично показан один вариант осуществления системы пропитки для использования в соответствии с настоящим изобретением.

На фиг.4 показано поперечное сечение штампа пропитки, показанного на фиг.3.

На фиг.5 показано перспективное изображение с пространственным разделением деталей одного варианта осуществления узла коллектора и питателя для штампа пропитки, который может быть использован в соответствии с настоящим изобретением.

На фиг.6 показан вид в перспективе одного варианта осуществления пластины, по меньшей мере частично ограничивающей зону пропитки, которая может быть использована в соответствии с настоящим изобретением.

На фиг.7 схематично показан один вариант осуществления системы получения одноосно-ориентированного волокнистого изделия, которая может быть использована в соответствии с настоящим изобретением.

На фиг.8 показан вид в перспективе одного варианта осуществления составного сердечника в соответствии с настоящим изобретением.

На фиг.9 показан вид в перспективе одного варианта осуществления электрического передающего кабеля в соответствии с настоящим изобретением.

На фиг.10 показан вид в перспективе другого варианта осуществления электрического передающего кабеля в соответствии с настоящим изобретением.

На фиг.11 показано поперечное сечение одного варианта осуществления различных калибровочных штампов, которые могут быть использованы в соответствии с настоящим изобретением.

На фиг.12 показано боковое поперечное сечение одного варианта осуществления калибровочного штампа, который может быть использован в соответствии с настоящим изобретением.

На фиг.13 показан вид спереди части одного варианта осуществления калибровочного штампа, который может быть использован в соответствии с настоящим изобретением.

На фиг.14 показан вид спереди одного варианта осуществления формующих валков, которые могут быть использованы в соответствии с настоящим изобретением.

На фиг.15 показан вид в перспективе электрического кабеля для Примеров 6-7.

На фиг.16 показан кривая "нагрузка - удлинение" для электрического кабеля для Примера 7.

На фиг.17 показан вид в перспективе электрического кабеля для Конструктивного Примера 8.

Подробное описание изобретения

Приведенное далее подробное описание изобретения дано со ссылкой на сопроводительные чертежи. Везде, где это необходимо, аналогичные детали имеют одинаковые позиционные обозначения на чертежах и в последующем описании изобретения. Несмотря на то, что описаны предпочтительные аспекты и варианты осуществления настоящего изобретения, возможны различные изменения, адаптации и модификации. Например, замены, добавки или модификации могут быть сделаны в элементах, показанных на чертежах, а описанные здесь способы могут быть модифицированы путем замены, переупорядочения или добавления операций к приведенным способам. Таким образом, приведенное далее подробное описание изобретения и его примерные варианты осуществления не ограничивают объем патентных притязаний.

Настоящее изобретение направлено в основном на создание электрических кабелей, таких как высоковольтные воздушные передающие кабели, и составных сердечников, входящих в состав таких электрических кабелей. В некоторых вариантах осуществления изобретения, электрический кабель может иметь сердечник кабеля, содержащий по меньшей мере один составной сердечник (или составную жилу), и множество проводящих элементов, окружающих сердечник кабеля.

Составной сердечник

Составной (композитный) сердечник может содержать стержень (или волоконный сердечник), содержащий компонент непрерывного волокна, окруженный покровным слоем. Стержень может содержать множество однонаправленно выровненных (совмещенных) волоконных ровингов, заделанных в термопластичную полимерную матрицу. Не желая связывать себя какой-либо конкретной теорией, все же можно полагать, что степень, до которой ровинги пропитаны термопластичной полимерной матрицей, может быть существенно улучшена за счет избирательной проверки в процессе пропитки, а также за счет контроля степени сжатия ровингов во время образования и формовки стержня, также как и при калибровке окончательной геометрии стержня. Такой хорошо пропитанный стержень может иметь очень малую фракцию пустот, что позволяет получить отличные прочностные характеристики. Важно, что желательные прочностные характеристики могут быть получены без необходимости использования волокон различных типов в стержне.

Использованный здесь термин "ровинг" в целом относится к пучку или жгуту индивидуальных волокон. Волокна, содержащиеся в ровинге, могут быть скрученными или могут быть прямыми. Несмотря на то, что различные волокна могут быть использованы в индивидуальных или различных ровингах, выгодно использовать в каждом из ровингов волокна одного (единственного) типа, чтобы свести к минимуму любое вредное влияние за счет использования материалов, имеющих различные коэффициенты теплового расширения. Непрерывные волокна, использованные в ровингах, могут иметь высокое отношение предела прочности при растяжении к их массе. Например, предел прочности при растяжении волокон типично может лежать в диапазоне ориентировочно от 1000 до 15000 мегапаскалей (МПа), в некоторых вариантах осуществления ориентировочно от 2000 МПа до 10000 МПа, и в некоторых других вариантах осуществления, ориентировочно от 3000 МПа до 6000 МПа. Такие пределы прочности при растяжении могут быть достигнуты даже при использовании волокон с относительно легким весом, например, с массой на единицу длины, составляющей ориентировочно от 0.1 до 2 граммов на метр (г/м), а в некоторых других вариантах осуществления ориентировочно от 0.4 до 1.5 г/м. Таким образом, отношение предела прочности при растяжении к массе на единицу длины может составлять около 1000 мегапаскалей на грамм на метр (МПа/г/м) или больше, в некоторых вариантах осуществления около 4000 МПа/г/м или больше, и в некоторых других вариантах осуществления ориентировочно от 5500 до 20000 МПа/г/м. Такими высокопрочными волокнами могут быть, например, металлические волокна, стекловолокна (например, из стекла типа E-glass, A-glass, C-glass, D-glass, AR-glass, R-glass, S1-glass, S2-glass, и т.п.), углеродные волокна (например, из аморфного углерода, углерода графита или покрытого металлом углерода, и т.п.), волокна из бора, керамические волокна (например, из оксида алюминия или оксида кремния), арамидные волокна (например, волокна из кевлара (Kevlar®), выпускаемого фирмой Е. I. du Font de Nemours, Wilmington, Del.), синтетические органические волокна (например, из полиамида, полиэтилена, парафенилена, терефталамида, полиэтилентерефталата и полифенилен сульфида), а также волокна из различных других натуральных или синтетических неорганических или органических волоконных материалов, применяемых для упрочнения термопластичных и/или термореактивных композиций. Особенно хорошо подходят для использования в качестве непрерывных волокон углеродные волокна, которые типично имеют отношение предела прочности при растяжении к массе на единицу длины в диапазоне ориентировочно от 5000 до 7000 МПа/г/м. Часто непрерывные волокна могут иметь номинальный диаметр ориентировочно от 4 до 35 мкм, а в некоторых вариантах осуществления ориентировочно от 5 до 35 мкм. Число волокон, содержащихся в каждом ровинге, может быть постоянным или может изменяться от одного ровинга к другому ровингу. Типично, ровинг может содержать ориентировочно от 1000 до 100000 индивидуальных волокон, а в некоторых вариантах осуществления ориентировочно от 5000 до 50000 волокон.

Любые из подходящих различных термопластичных полимеров могут быть использованы для образования термопластичной матрицы, в которую заделаны непрерывные волокна. Подходящие термопластичные полимеры для использования в соответствии с настоящим изобретением могут содержать, например, полиолефины (например, полипропилен, сополимеры пропилена с этиленом, и т.п.), сложные полиэфиры (например, полибутилентерефталат (РВТ)), поликарбонаты, полиамиды (например, Nylon™), полиэфиркетоны (например, полиэфирэфиркетон (PEEK)), полиэфиримиды, полиарилкетоны (например, полифенилендикетон (PPDK)), жидкокристаллические полимеры, полиарил сульфиды (например, полифенилен сульфид (PPS), поли(бифинелен сульфид кетон), поли(фенилен сульфид дикетон), поли(бифинелен сульфид), и т.п.), фторполимеры (например, сополимер политетрафторэтилен - перфторметилвинилэфир, сополимер перфтор - алкоксиалкан, политетрафторэтилен, сополимер этилен - тетрафторэтилен, и т.п.), полиацетали, полиуретаны, поликарбонаты, стиролы (например, акрилонитрил бутадиен стирол (ABS)), и т.п., или их комбинации.

Обычно, свойства термопластичной матрицы могут быть выбраны так, чтобы достичь желательной комбинации обрабатываемости и окончательных характеристик составного сердечника. Например, вязкость расплава термопластичной матрицы обычно может быть достаточно низкой, чтобы полимер мог надлежащим образом пропитать волокна и сформировать из них конфигурацию стержня. В этом отношении, вязкость расплава типично может лежать в диапазоне ориентировочно от 25 до 2000 Паскаль-секунд (Pa-s), в некоторых вариантах осуществления ориентировочно от 50 до 500 Pa-s, и в некоторых других вариантах осуществления ориентировочно от 60 до 200 Pa-s, причем вязкость расплава определяют при рабочих условиях для термопластичного полимера (например, при температуре около 360°С). Аналогично, так как сердечник может быть использован при высоких температурах (например, в высоковольтных передающих кабелях), может быть использован термопластичный полимер, имеющий относительно высокую температуру плавления. Например, температура плавления таких высокотемпературных полимеров может лежать в диапазоне ориентировочно от 200°С до 500°С, в некоторых вариантах осуществления ориентировочно от 225°С до 400°С, и в некоторых других вариантах осуществления ориентировочно от 250°С до 350°С.

В специфических вариантах осуществления изобретения могут быть использованы полиарил сульфиды в качестве высокотемпературной матрицы с желательной вязкостью расплава. Полифенилен сульфид, например, представляет собой полукристаллическую смолу, которая обычно содержит повторяющиеся мономерные звенья, представленные следующей общей формулой:

Эти мономерные звенья могут образовывать по меньшей мере 80 моль %, а в некоторых вариантах осуществления по меньшей мере 90 моль % повторяющихся звеньев в полимере. Однако следует иметь в виду, что полифенилен сульфид может содержать дополнительные повторяющиеся звенья, например, описанные в патенте США No. 5,075,381, который полностью включен в данное описание в качестве ссылки. Если они есть, то такие дополнительные повторяющиеся звенья типично могут образовывать ориентировочно меньше чем 20 моль % полимера. Имеющиеся в продаже полифенилен сульфиды с высокой вязкостью расплава могут быть закуплены на фирме Ticona, LLC (Florence, Kentucky), торговое обозначение FORTRON®. Такие полимеры могут иметь температуру плавления около 285°С (которую определяют в соответствии с ISO 11357-1,2,3) и вязкость расплава ориентировочно от 260 до 320 Pa-s при 310°С.

В соответствии с настоящим изобретением, экструдер обычно используют для пропитки ровингов термопластичной матрицей. Среди прочего, экструдер позволяет облегчить нанесение термопластичного полимера на всю поверхность волокон. Пропитанные ровинги также имеют очень низкую фракцию пустот, что позволяет повысить окончательную прочность стержня. Например, фракция пустот может составлять около 6% или меньше, в некоторых вариантах осуществления около 4% или меньше, в некоторых других вариантах осуществления около 3% или меньше, в некоторых других вариантах осуществления около 2% или меньше, в некоторых других вариантах осуществления около 1% или меньше, и в некоторых других вариантах осуществления около 0.5% или меньше. Фракция пустот может быть измерена с использованием методик, известных специалистам в данной области. Например, фракция пустот может быть измерена с использованием теста "выжигания полимера", в котором образцы помещают в печь (например, при 600°С на 3 часа), чтобы произвести выжигание полимера. Затем может быть измерена масса оставшихся волокон, чтобы вычислить весовую и объемную фракции. Такой тест "выжигания полимера" может быть осуществлен в соответствии с ASTM D 2584-08, чтобы определить вес волокон и вес термопластичной матрицы, которые затем могут быть использованы для расчета "фракции пустот" на основании следующих уравнений:

Vf=100*(ρt-ρc)/ρt

где

Vf - фракция пустот в процентах;

ρс - плотность композита, измеренная с использованием известных методик, например, при помощи жидкостного или газового пикнометра (например, гелиевого пикнометра);

ρt - теоретическая плотность композита, определенная по следующему уравнению:

ρt=1/[Wf/ρf+Wm/ρm];

ρm - плотность термопластичной матрицы (например, при подходящей кристалличности);

ρf - плотность волокон;

Wf - весовая доля волокон.

Wm - весовая доля термопластичной матрицы.

Альтернативно, фракция пустот может быть определена при помощи химического растворения полимера в соответствии с ASTM D 3171-09. Методики "выжигания" и "растворения" особенно хорошо подходят для стекловолокон, которые обычно являются стойкими к расплавлению и химическому растворению. Однако, в других случаях, фракция пустот может быть вычислена косвенно на основании плотностей термопластичного полимера, волокон и ленты, в соответствии с ASTM D 2734-09 (Способ А), причем плотности могут быть определены при помощи ASTM D792-08 (Способ А). Само собой разумеется, что оценка фракции пустот также может быть произведена с использованием стандартного микроскопа или при помощи компьютерной томографии, например, при помощи детектора с высоким разрешением типа Metrotom 1500 (2k×2k).

Обратимся теперь к рассмотрению фиг.3, на котором показан один вариант осуществления устройства для экструзии. Более конкретно, устройство может содержать экстру дер 120, который имеет червяк (шнек) 124, установленный внутри барабана 122. Нагреватель 130 (например, электрический резистивный нагреватель) может быть установлен снаружи от барабана 122. При использовании, сырье 127 для получения термопластичного полимера подают в экструдер 120 через бункер 126. Сырье 127 для получения термопластичного полимера может быть введено внутрь барабана 122 при помощи червяка 124 и нагрето при помощи сил трения внутри барабана 122 и при помощи нагревателя 130. После нагрева, сырье 127 выходит из барабана 122 через фланец 128 барабана и поступает во фланец 132 штампа 150 пропитки.

Ровинг 142 непрерывных волокон или множество ровингов 142 непрерывных волокон могут быть поданы с моталки или моталок 144 в штамп 150. Обычно ровинги 142 удерживают с некоторым промежутком друг от друга до пропитки, например, с промежутком по меньшей мере около 4 мм, а в некоторых вариантах осуществления по меньшей мере около 5 мм. Сырье 127 дополнительно нагревают внутри штампа при помощи нагревателей 133, установленных в штампе 150 или вокруг него. Штамп обычно работает при температуре, достаточной для плавления термопластичного полимера и осуществления пропитки. Обычно рабочие температуры штампа выше чем температура плавления термопластичного полимера и составляют, например, ориентировочно от 200°С до 450°С. При обработке указанным образом, ровинги 142 непрерывных волокон могут быть заделаны в полимерную матрицу, которая представляет собой полимер 214 (фиг.4), полученный в результате обработки сырья 127. Смесь затем может быть экструдирована из штампа 150 пропитки, чтобы образовать экстру дат 152.

Датчик 137 давления (фиг.3) позволяет контролировать давление на входе штампа 150 пропитки, так что экструдер 120 может подавать требуемое количество полимера 214 для взаимодействия с волоконными ровингами 142. Расход экструзии можно изменять за счет регулировки частоты вращения червяка 124 и/или скорости подачи сырья 127. Экструдер 120 позволяет получать экструдат 152 (пропитанные волоконные ровинги), который после выхода из штампа 150 пропитки может поступать в факультативную секцию предварительной формовки (не показана), а затем поступать в захват (зазор), образованный между двумя смежными валками 190. Валки 190 помогают консолидировать экструдат 152 и образовывать из него ленту, а также улучшать пропитку волокон и удалять любые избыточные пустоты. В дополнение к валкам 190 также могут быть использованы другие формующие устройства, такие как система прижима. Полученная консолидированная лента 156 может быть вытянута при помощи траков 162 и 164, установленных на роликах. Траки 162 и 164 также позволяют вытягивать экструдат 152 из штампа 150 пропитки и через валки 190. По желанию, консолидированная лента 156 может быть намотана в секции 171. Вообще говоря, ленты могут быть относительно тонкими и могут иметь толщину ориентировочно от 0.05 до 1 мм, в некоторых вариантах осуществления ориентировочно от 0.1 до 0.8 мм, и в некоторых других вариантах осуществления ориентировочно от 0.2 до 0.4 мм.

Внутри штампа пропитки, ровинги 142 проходят через зону 250 пропитки (фиг.4), в которой происходит пропитка ровингов полимером 214. Полимер может принудительно нагнетаться в зону 250 пропитки, обычно перпендикулярно к направлению движения ровингов, за счет сдвига и давления, созданных в зоне 250 пропитки, что позволяет существенно повысить степень пропитки. Особенно полезно образование композита из лент с высоким содержанием волокон, например, с весовой долей (Wf) около 35% или больше, и в некоторых вариантах осуществления с Wf ориентировочно 40% или больше. Типично, штамп 150 может иметь множество контактных поверхностей 252, например, по меньшей мере 2, по меньшей мере 3, от 4 до 7, от 2 до 20, от 2 до 30, от 2 до 40, от 2 до 50, или больше контактных поверхностей 252, чтобы создавать достаточную степень проникновения и достаточную степень давления на ровинги 142. Несмотря на то, что конкретная форма контактных поверхностей может быть различной, типично контактные поверхности 252 являются криволинейными, например, выполненными в виде изогнутых приливов, штанг и т.п.Контактные поверхности 252 типично могут быть образованы из материала с металлическими свойствами.

На фиг.4 показано поперечное сечение штампа 150 пропитки. Можно видеть что штамп 150 пропитки содержит узел 220 коллектора, питатель 270 и зону 250 пропитки. Узел 220 коллектора позволяет протекать через него полимеру 214. Например, узел 220 коллектора может иметь канал 222 или множество каналов 222. Полимер 214, поступающий в штамп 150 пропитки, может протекать через каналы 222.

Как это показано на фиг.5, некоторая часть каналов 222 может быть криволинейной, причем, в примерных вариантах осуществления, каналы 222 могут иметь симметричную ориентацию относительно центральной оси 224. Кроме того, в некоторых вариантах осуществления, каналы представляют собой множество разветвленных литников 222, содержащих первую группу 232 разветвленных литников, вторую группу 234, третью группу 236, и, при необходимости, дополнительные группы разветвленных литников. Каждая группа может иметь 2, 3, 4 или больше литников 222, разветвляющихся от литников 222 предшествующей группы или от исходного канала 222.

Наличие разветвленных литников 222 и их симметричная ориентация позволяют равномерно распределять полимер 214, так что поток полимера 214, вытекающий из узла 220 коллектора и покрывающий ровинги 142, может быть главным образом равномерно распределен на ровингах 142. Это позволяет произвести равномерную пропитку ровингов 142.

Кроме того, узел 220 коллектора в некоторых вариантах осуществления может иметь выпускную область 242, которая представляет собой по меньшей мере нижний по течению участок каналов или литников 222, из которого вытекает полимер 214. В некоторых вариантах осуществления, по меньшей мере участок каналов или литников 222, расположенный в выпускной области 242, может иметь увеличивающуюся площадь (площадь сечения) в направлении 244 течения полимера 214. Увеличивающаяся площадь способствует диффузии и дополнительному распределению полимера 214 при его протекании через узел 220 коллектора, что дополнительно обеспечивает равномерное распределение полимера 214 на ровингах 142.

Как это дополнительно показано на фиг.4 и 5, после протекания через узел 220 коллектора, полимер 214 протекает через питатель 270. Питатель 270 расположен между узлом 220 коллектора и зоной 250 пропитки, и выполнен так, что полимер 214, вытекающий из узла 220 коллектора, равномерно покрывает ровинги 142. Таким образом, полимер 214, вытекающий из узла 220 коллектора через выпускную область 242, может поступать в питатель 270 и протекать через него.

После выхода из узла 220 коллектора и питателя 270 штампа 150, как это показано на фиг.4, полимер 214 может контактировать с ровингами 142, проходящими через штамп 150. Как уже было указано здесь выше, полимер 214 главным образом равномерно покрывает ровинги 142, за счет распределения полимера 214 в узле 220 коллектора и в питателе 270. Кроме того, в некоторых вариантах осуществления, полимер 214 может соударяться с верхней поверхностью каждого из ровингов 142, или с нижней поверхностью каждого из ровингов 142, или с верхней и нижней поверхностями каждого из ровингов 142. Это соударение с ровингами 142 обеспечивает дополнительную пропитку ровингов 142 полимером 214.

Как это показано на фиг.4, покрытые ровинги 142 могут проходить в направлении 282 через зону 250 пропитки, которая предназначена для пропитки ровингов 142 полимером 214. Например, как это показано на фиг.4 и 6, ровинги 142 могут проходить поверх (мимо) контактных поверхностей 252 в зоне пропитки. Соударение ровингов 142 с контактными поверхностями 252 может создавать сдвиг и давление, достаточные для пропитки ровингов 142 полимером 214, в результате чего ровинги 142 получают покрытие.

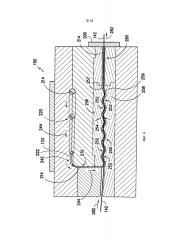

В некоторых вариантах осуществления, как это показано на фиг.4, зона 250 пропитки может быть образована между двумя смещенными друг от друга пластинами 256 и 258. Первая пластина 256 имеет первую внутреннюю поверхность 257, в то время как вторая пластина 258 имеет вторую внутреннюю поверхность 259. Контактные поверхности 252 могут быть образованы при помощи обеих первой и второй внутренних поверхностей 257 и 259, или только при помощи одной из первой или второй внутренних поверхностей 257 и 259. На фиг.6 показана вторая пластина 258 и ее различные контактные поверхности, которые образуют по меньшей мере участок зоны 250 пропитки в этих вариантах осуществления. В примерных вариантах осуществления, показанных на фиг.4, контактные поверхности 252 образованы поочередно на первой и второй внутренних поверхностях 257 и 259, так что ровинги поочередно соударяются с контактными поверхностями 252 на первой и второй поверхностях 257 и 259. Таким образом, ровинги 142 могут проходить мимо контактных поверхностей 252 по волнистой, извилистой или синусоидальной траектории, что усиливает сдвиг.

Угол 254, под которым ровинги 142 проходят мимо контактных поверхностей 252, обычно является достаточным для усиления сдвига, однако не таким большим, чтобы создавать чрезмерные силы, приводящие к поломке волокон. Угол 254, например, может лежать в диапазоне ориентировочно от 1° до 30°, а в некоторых вариантах осуществления в диапазоне ориентировочно от 5° до 25°.

В альтернативных вариантах осуществления, зона 250 пропитки может иметь множество штырей (не показаны), каждый из которых имеет контактную поверхность 252. Штыри могут быть статическими, со свободным вращением, или могут быть принудительно приведены во вращение. В других альтернативных вариантах осуществления, контактные поверхности 252 и зона 250 пропитки могут иметь любые подходящие формы и/или структуры, которые желательны или требуются для пропитки ровингов 142 полимером 214.

Для того, чтобы дополнительно облегчить пропитку ровингов 142, они также могут удерживаться под растяжением, когда они введены в штамп пропитки. Величина растяжения может составлять, например, ориентировочно от 5 до 300 Ньютон (N), в некоторых вариантах осуществления ориентировочно от 50 до 250 N, и в некоторых других вариантах осуществления ориентировочно от 100 до 200 N, на ровинг 142 или жгут волокон.

Как это показано на фиг.4, в некоторых вариантах осуществления, зона 280 кромки может быть расположена ниже по ходу от зоны 250 пропитки в направлении 282 перемещения ровингов 142. Ровинги 142 могут проходить через зону 280 кромки ранее выхода из штампа 150. Как это дополнительно показано на фиг.4, в некоторых вариантах осуществления, накладка 290 может быть расположена рядом с зоной 250 пропитки. Накладка 290 может быть выполнена так, чтобы снимать избыток полимера 214 с ровингов 142. Таким образом, отверстия в накладке 290, через которые проходят ровинги 142, могут иметь такие размеры, что когда ровинги 142 проходят через них, то избыток полимера 214 удаляется с ровингов 142.

Штамп пропитки, показанный и описанный выше, представляет собой только одну из возможных конструкций, которые могут быть использованы в соответствии с настоящим изобретением. В альтернативных вариантах осуществления, например, ровинги могут быть введены в крейцкопф, который может быть установлен под углом к направлению протекания расплава полимера. Когда ровинги проходят через крейцкопф и доходят до той точки, в которой полимер выходит из барабана экструдера, полимер может быть принудительно введен в контакт с ровингами. Примеры такого экструдера с крейцкопфом описаны, например, в патентах США Nos. 3,993,726; 4,588,538; 5,277,566; и 5,658,513, которые полностью включены в данное описание в качестве ссылки. Также следует иметь в виду, что может быть использована любая другая подходящая конструкция экструдера, например, может быть использован сдвоенный червячный (шнековый) экструдер. Кроме того, факультативно могут быть использованы и другие компоненты, способствующие пропитке волокон. Например, узел "газовой струи" может быть использован в некоторых вариантах осуществления, чтобы содействовать равномерному распределению индивидуальных волокон в ровингах, каждый из которых может содержать до 24000 волокна, по всей ширине объединенного жгута. Это помогает обеспечить однородное распределение прочностных характеристик. В таком узле может быть предусмотрена подача сжатого воздуха или другого газа, который соударяется в основном перпендикулярно с движущимися ровингами, которые проходят через выпускные каналы. Распределенные ровинги затем могут быть введены в штамп для пропитки, такой как описанный здесь выше штамп.

Вне зависимости от использованных технических средств, непрерывные волокна могут быть ориентированы в продольном направлении (направление "А" в системе, показанной на фиг.3), чтобы повысить прочность на растяжение. Кроме ориентации волокон, можно контролировать и другие аспекты процесса получения одноосно-ориентированного волокнистого изделия, чтобы получить желательную прочность. Например, относительно высокое процентное содержание непрерывных волокон может быть использовано в консолидированной ленте, чтобы повысить прочностные характеристики. Например, непрерывные волокна типично могут составлять ориентировочно от 25 вес.% до 80 вес.%, в некоторых вариантах осуществления ориентировочно от 30 вес.% до 75 вес.%, и в некоторых других вариантах осуществления ориентировочно от 35 вес.% до 60 вес.% ленты. Аналогично, термопластичный полимер (полимеры) типично может составлять ориентировочно от 20 вес.% до 75 вес.%, в некоторых вариантах осуществления ориентировочно от 25 вес.% до 70 вес.%, и в некоторых других вариантах осуществления ориентировочно от 40 вес.% до 65 вес.% ленты. Процентное содержание волокон и термопластичной матрицы в готовом стержне также может лежать в указанных выше диапазонах.

Как уже было указано здесь выше, ровинги могут быть консолидированы (объединены) в форму одной или больше лент, до того, как из них формуют желательную конфигурацию стержня. При последующем сжатии такой ленты, ровинги могут быть распределены в основном равномерно вокруг продольной оси стержня. Такое однородное распределение повышает прочностные свойства (например, модуль изгиба, предел прочности при растяжении, и т.п.) по всей длине стержня. При использовании, число консолидированных лент, которые применяют для образования стержня, может быть выбрано на основании желательной толщины и/или площади поперечного сечения и прочности стержня, а также с учетом природы самих лент. Однако, в большинстве случаев, число лент может составлять от 1 до 20, а в некоторых вариантах осуществления от 2 до 10. Число ровингов, использованных в каждой ленте, также может быть различным. Однако типично лента может содержать от 2 до 10 ровингов, а в некоторых вариантах осуществления от 3 до 5 ровингов. Для того чтобы содействовать симметричному распределению ровингов в готовом стержне, они преимущественно могут быть смещены друг от друга на одинаковое расстояние внутри ленты. Например, как это показано на фиг.1, один вариант осуществления консолидированной ленты 4 содержит три (3) ровинга 5, смещенных друг от друга на одинаковое расстояние в направлении х. Однако, в других вариантах осуществления, желательно, чтобы ровинги были объединены так, что волокна ровингов были в целом равномерно распределены по всей ленте 4. В таких вариантах осуществления, ровинги в целом неразличимы друг от друга. Например, как это показано на фиг.2, один вариант осуществления консолидированной ленты 4 содержит ровинги, которые объединены так, что волокна ровингов в целом равномерно распределены по всей ленте.

Специфические характеристики профилирования ровингов также тщательно контролируют, чтобы обеспечить образование стержня с адекватной степенью сжатия и с желательными прочностными свойствами. Обратимся теперь к рассмотрению фиг.7, на которой в качес