Способ определения радиального и осевого износа зубьев фрез на станках с чпу

Иллюстрации

Показать всеИзобретение относится к области металлообработки на станках с ЧПУ и может быть использовано для контроля износа зубьев фрез в радиальном и осевом направлениях. Способ включает установку на станке калиброванного щупа, имеющего две плоские поверхности, перпендикулярные направлению измерения износа и на каждой из которых выполнены выступы с кромкой, параллельной соответствующей плоской поверхности калиброванного щупа. Фрезу посредством рабочего органа станка поочередно перемещают в позиции для измерения соответственно радиального и осевого износа, в которых ось вращения фрезы и кромку соответствующего выступа располагают в одной плоскости, перпендикулярной соответствующей плоской поверхности калиброванного щупа, и перемещают фрезу перпендикулярно этой поверхности до момента первого касания зубьев фрезы с кромкой выступа, при этом фиксируют первую координату рабочего органа станка и начинают отсчет количества касаний зубьев фрезы с кромкой выступа за оборот фрезы, а в момент, когда количество указанных касаний станет равным числу зубьев фрезы, фиксируют вторую координату рабочего органа станка, при этом соответствующий износ зубьев фрезы определяют по разности между зафиксированными первой и второй координатами рабочего органа станка. Использование изобретения позволяет повысить точность определения износа фрез. 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к фрезерной обработке на станках с ЧПУ, и предназначено для автоматического контроля износа зубьев фрез в радиальном и осевом направлениях на станках с ЧПУ.

Методы вибродиагностики в настоящее время широко распространены в промышленности. Есть много работ, посвященных применению этих методов для диагностики состояния различных технологических процессов (Козочкин М.П. Виброакустическая диагностика технологических процессов./М.: ИКФ «Каталог», 2005, 196 с.).

Аналогами предлагаемого изобретения являются технические решения, реализующие использование методов вибродиагностики для позиционирования калибрующей части режущего инструмента относительно поверхности обрабатываемой детали (патенты РФ №№1294571, 1403493, 1483786, 1497881).

Недостатком известных изобретений является то, что они направлены на контроль однолезвийного инструмента. Такие методы при контроле многозубого инструмента позволяют выявить размер наименее изношенного зуба. В то время, как состояние фрезы характеризуется в большей степени наиболее изношенным зубом, который может быть просто сломанным. Однако эти технические решения свидетельствуют, что точность оценки момента касания элементов фрикционной пары по виброакустическому сигналу может составлять величины менее 0,2 мкм.

Наиболее близким техническим решением по технической сущности и достигаемому результату является «Устройство для контроля износа режущего инструмента» (патент РФ №1034870, МПК B23Q 15/00). Это решение было взято в качестве прототипа. Согласно прототипу способ определения износа режущего инструмента реализуется следующим образом. На станке устанавливают калиброванный щуп, имеющий плоскость, перпендикулярную направлению измерения износа режущего инструмента, осуществляют относительное движение инструмента и щупа параллельно плоскости щупа и одновременно сближают инструмент и плоскость щупа, перемещая рабочий орган по направлению измерения износа до их начального соприкосновения, момент соприкосновения определяют по возникновению виброакустического сигнала, о размере инструмента судят по координате рабочего органа в момент соприкосновения. Величину износа определяют по изменению координаты рабочего органа от замера к замеру.

Недостатками известного технического решения является то, что первое касание вращающейся фрезы с калиброванной плоскостью щупа происходит по наименее изношенному зубу, имеющему наибольший радиальный или осевой размер. При этом износ зуба с минимальными размерами не определяется. Разница в размерах наиболее и наименее изношенных зубьев определяет качество настройки фрезы, а наибольший износ зубьев во многом определяет возможность дальнейшей работы с этим инструментом.

Задачей изобретения является создание метода определения максимального износа фрез в радиальном и осевом направлениях в автоматическом режиме на станках с ЧПУ.

Техническим результатом является повышение точности определения износа фрез в радиальном и осевом направлениях в автоматическом режиме на станках с ЧПУ.

Поставленная цель и заявленный технический результат достигаются тем, что в способе определения радиального и осевого износа зубьев фрезы на станке с ЧПУ, включающем установку на станке калиброванного щупа с плоской поверхностью, перпендикулярной направлению измерения износа зубьев фрезы, сближение вращающейся фрезы с калиброванным щупом, осуществляемое посредством перемещения рабочего органа станка по направлению измерения износа, до их начального соприкосновения, момент которого определяют по возникновению виброакустического сигнала акселерометра, установленного на калиброванном щупе, и при этом фиксируют координату рабочего органа станка, с помощью которой определяют износ зубьев фрезы, отличающемся тем, что используют калиброванный щуп с двумя плоскими поверхностями, перпендикулярными направлению измерения износа зубьев фрезы соответственно в радиальном и осевом направлениях, на каждой из которых выполнены выступы с кромкой, параллельной соответствующей плоской поверхности калиброванного щупа, при этом фрезу посредством рабочего органа станка поочередно перемещают в позиции для измерения соответственно радиального и осевого износа, в которых ось вращения фрезы и кромку соответствующего выступа располагают в одной плоскости, перпендикулярной соответствующей плоской поверхности калиброванного щупа, и перемещают фрезу перпендикулярно этой плоской поверхности калиброванного щупа, причем в момент первого касания зубьев фрезы с кромкой выступа фиксируют первую координату рабочего органа станка и начинают отсчет количества касаний зубьев фрезы с кромкой выступа за оборот фрезы, а в момент, когда количество указанных касаний станет равным числу зубьев фрезы, фиксируют вторую координату рабочего органа станка, при этом соответствующий износ зубьев фрезы определяют по разности между зафиксированными первой и второй координатами рабочего органа станка.

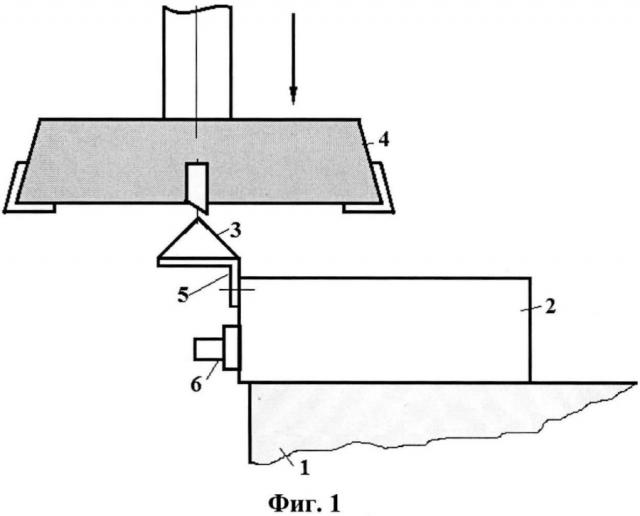

Изобретение поясняется чертежами, где:

Фиг. 1 - схема определения осевого износа зубьев.

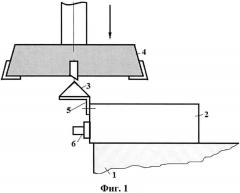

Фиг. 2 - схема определения радиального износа фрезы.

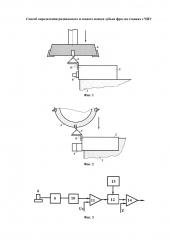

Фиг. 3 - пример схемы соединения аппаратуры для определения наибольшего износа зубьев фрезы.

В соответствии с изобретением на Фиг. 1 схематично показан фрезерный станок, где на столе 1 установлен калиброванный щуп 2 с уступом 3 для измерения износа фрезы 4 в осевом направлении. Уступ 3 расположен на упругом кронштейне 5, закрепленном на щупе 2. Для контроля виброакустического сигнала на корпусе калиброванного щупа 2 закреплен акселерометр 6. Уступ для контроля радиального износа не показан, он показан на Фиг. 2.

На Фиг. 2 показана схема измерения радиального износа фрезы 4, зубья которой касаются уступа 7 для измерения радиального износа, который установлен на упругом кронштейне 8.

На фиг. 3 показана схема соединения аппаратуры. Выход акселерометра 6 подключен к усилителю 9, на его выходе установлен фильтр высоких частот 10, выход которого подается на компаратор 11, где текущее напряжение сравнивается с пороговым значением U0, при превышении которого на выходе компаратора 11 формируется единичный сигнал, по переднему фронту которого вычислительный блок 12 считает количество поступающих импульсов, на вход блока 12 с задатчика тактирующих импульсов 13 поступают тактирующие импульсы по одному на каждый оборот фрезы. По переднему фронту этих импульсов счет в блоке 12 обнуляется и начинается новый период подсчета импульсов. Количество накопленных импульсов подается на один из входов цифрового компаратора 14, на второй вход которого подается число зубьев контролируемой фрезы. В момент совпадения числа подсчитанных импульсов за один оборот фрезы с задаваемым числом зубьев, на выходе блока 14 появляется сигнал, по которому прекращается перемещение рабочего органа и фиксируется его координата.

Способ определения износа зубьев фрез реализуется следующим образом. После того как была проведена оценка минимального износа зубьев фрезы с помощью калибровочного щупа, принимается решение о необходимости более точной оценки максимального износа зубьев. В этом случае рабочий орган (шпиндельная бабка) с вращающейся фрезой 4 перемещают в направлении, например, осевого износа до соприкосновения с кромкой уступа 3 (Фиг. 1). Для уменьшения износа уступов они могут выполняться из твердосплавных или керамических материалов и крепиться на кронштейнах 5 и 8, способных упруго деформироваться при соприкосновении с зубом фрезы. Края кромки уступов выполняются с таким наклоном, который исключает серьезную деформацию при соприкосновении с зубом фрезы. При необходимости уступы после длительной эксплуатации могут заменяться. В момент начального соприкосновения наиболее выступающего зуба фрезы с кромкой уступа 3 возникает виброакустический сигнал, фиксируемый акселерометром 6, установленным на калиброванном щупе 2. Сигнал с акселерометра (Фиг. 3) проходит через усилитель 9, освобождается от низкочастотных помех в фильтре 10 и подается на компаратор 11, где сравнивается с пороговым значением напряжений U0, соответствующим напряжению помех в канале аппаратуры. При превышении порогового значения на выходе блока 11 появляется единичный сигнал, запускающий счетчик импульсов в вычислительном блоке 12, и по которому фиксируется первая координата рабочего органа. При этом на другой вход блока 12 с блока 13 поступают тактирующие импульсы (по одному импульсу на оборот фрезы), по переднему фронту которых накопленное значение подсчитанных импульсов в блоке 12 обнуляется и одновременно запускается новый цикл подсчета импульсов. Цифра подсчитанных импульсов подается на один из входов цифрового компаратора 14, где сравнивается с числом зубьев фрезы Z, задаваемым на второй вход компаратора 14. По мере перемещения рабочего органа с фрезой в сторону кромки уступа 3 количество зубьев, контактирующих с уступом, будет увеличиваться. В какой-то момент все зубья начнут контактировать с уступом, и на выходе блока 14 появится сигнал, по которому фиксируется вторая координата рабочего органа и производится реверс рабочего органа с фрезой. Разница между первой и второй координатами рабочего органа показывает, насколько износ самого изношенного зуба больше износа наиболее стойкого зуба. Если к ранее определенному износу наиболее стойкого зуба прибавить эту разницу, получится максимальный износ зубьев фрезы. Может встретиться ситуация, когда один или несколько зубьев фрезы сломаны. Для этих случаев на допустимое перемещение рабочего органа после первого соприкосновения зуба фрезы с кромкой уступа вводится ограничение. Те зубья, которые не вступили в контакт (не дали импульсов виброакустического сигнала) в пределах допустимого перемещения, считаются сломанными.

Процедура определения радиального износа (Фиг. 2) реализуется в полном соответствии с изложенным выше, только фреза перемещается в радиальном направлении до соприкосновения с кромкой другого уступа 7.

При необходимости предложенный способ может применяться не только для оценки износа зубьев фрез, но и для контроля правильности настройки или заточки зубьев на один размер.

Таким образом, предложенный способ позволяет определять величину максимального износа зубьев фрез в радиальном и осевом направлениях на станках с ЧПУ, чего нельзя было сделать по способу, применяемому в прототипе. В предлагаемом способе процедуру определения износа можно реализовать в автоматическом режиме на станке с ЧПУ без вмешательства оператора.

С учетом изложенного можно сделать вывод о том, что поставленная задача - создание метода определения максимального износа фрез в радиальном и осевом направлениях в автоматическом режиме на станках с ЧПУ - решена, а заявленный технический результат - повышение точности определения износа фрез в радиальном и осевом направлениях в автоматическом режиме на станках с ЧПУ - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в машиностроении, в частности - для определения максимального износа фрез в радиальном и осевом направлениях в автоматическом режиме на станках с ЧПУ;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ определения радиального и осевого износа зубьев фрезы на станке с ЧПУ, включающий установку на станке калиброванного щупа, сближение вращающейся фрезы с калиброванным щупом, осуществляемое посредством перемещения рабочего органа станка по направлению измерения износа, до их начального соприкосновения, момент которого определяют по возникновению виброакустического сигнала акселерометра, установленного на калиброванном щупе, и при этом фиксируют координату рабочего органа станка, с помощью которой определяют износ зубьев фрезы, отличающийся тем, что используют калиброванный щуп с двумя плоскими поверхностями, перпендикулярными направлению измерения износа зубьев фрезы соответственно в радиальном и осевом направлениях, на каждой из которых выполнены выступы с кромкой, параллельной соответствующей плоской поверхности калиброванного щупа, при этом фрезу посредством рабочего органа станка поочередно перемещают в позиции для измерения соответственно радиального и осевого износа, в которых ось вращения фрезы и кромку соответствующего выступа располагают в одной плоскости, перпендикулярной соответствующей плоской поверхности калиброванного щупа, и перемещают фрезу перпендикулярно этой плоской поверхности калиброванного щупа, причем в момент первого касания зубьев фрезы с кромкой выступа фиксируют первую координату рабочего органа станка и начинают отсчет количества касаний зубьев фрезы с кромкой выступа за оборот фрезы, а в момент, когда количество указанных касаний станет равным числу зубьев фрезы, фиксируют вторую координату рабочего органа станка, при этом соответствующий износ зубьев фрезы определят по разности между зафиксированными первой и второй координатами рабочего органа станка.