Катализатор и способ алкилирования этанола изопропанолом

Иллюстрации

Показать всеИзобретение относится к катализатору и способу алкилирования этанола изопропанолом с получением пентанола-2. Катализатор алкилирования этанола изопропанолом состоит из γ-Al2O3, Cu или Ni и второго металла - Au при следующем содержании компонентов, мас. %: Au - 0,2-0,5, Ni или Cu - 0,06-0,32, γ-Al2O3 - остальное. Способ алкилирования этанола изопропанолом осуществляют в реакторе автоклавного типа в присутствии указанного катализатора при парциальных давлениях этанола и изопропанола 61-100 атм, температуре 240-295°C в течение 1-8 часов при постоянном перемешивании. Технический результат - повышение селективности образования целевого продукта - пентанола-2 - при высокой степени конверсии исходных спиртов, повышение удельной производительности по целевому компоненту, сокращение времени контактирования. 2 н. и 1 з.п. ф-лы, 4 табл., 24 пр.

Реферат

Изобретение относится к области химической технологии, а именно к способу алкилирования этанола изопропанолом и, более конкретно, к области гетерогенно-каталитических превращений смеси этанола и изопропанола в пентанол-2, который может быть использован для производства пиперилена.

В настоящее время интенсивно развиваются биохимические методы производства этанола и изопропанола из лигноцеллюлозных отходов биомассы. Биоспирты находят широкое применение в современной промышленности. Одним из возможных путей их использования является производство мономеров для полимерной индустрии. В частности, этанол и изопропанол, получаемые ферментацией биомассы, подвергают дегидратации с целью производства этилена и пропилена. Путем совместной конверсии этанола и изопропанола обнаружена возможность получения пентанола-2, являющегося структурным предшественником ценного мономера - пиперилена. Пиперилен-изопрен-изопентеновый олигомер- заменитель растительных масел в производстве масляных и водно-дисперсионных красок. Бутадиен-пипериленовый олигомер предназначен для использования в лакокрасочной промышленности взамен пищевых растительных масел и для производства различных герметиков и компаундов. Пиперилен-стирольный низкомолекулярный сополимер предназначен для изготовления маркировочного состава для разметки дорог как основа лаков, цветных эмалей и грунтовочных материалов, защитных антикоррозионных покрытий бетонных и металлических поверхностей для пропитки древесины и других пористых материалов

Известен способ реализации реакции β-алкилирования вторичных спиртов первичными с использованием в качестве катализатора комплекса рутения RuCl2(PPh3)3 в среде гидроксида калия KOH с добавлением 1-додецена, в качестве акцептора водорода. [С.S. Cho, В.Т. Kim, H.-S. Kim, Т.-J. Kim, S. С.Shim, Organometallics 2003, 22, 3608-3610]. Реакцию проводят в автоклаве в течение 12 ч при температуре 135°C и постоянном перемешивании. Выход целевых продуктов составляет в зависимости от условий реакции 60-90%.

Недостатком описанного способа является использование щелочи, дорогостоящего жертвенного реагента - додецена, катализаторов, растворимых в реакционной смеси, что увеличивает число технологических стадий, необходимых для нейтрализации среды и выделения катализатора. Известен способ реализации реакции β-алкилирования вторичных спиртов первичными с использованием в качестве катализатора комплекса иридия (CpIrCl2, где Ср - пентаметилциклопентадиенил) [K. Fujita, С. Asai, Т. Yamaguchi, F. Hanasaka, R. Yamaguchi, Org. Lett. 2005, 7, 4017-4019]. Реакцию осуществляют в автоклаве в течение 17 ч при температуре 110°C в присутствии щелочей.

Недостатком описанного способа является длительное время контактирования, использование щелочи, катализаторов, растворимых в реакционной смеси, что увеличивает число технологических стадий, необходимых для нейтрализации среды и выделения катализатора.

Известны катализатор и способ β-алкилирования фенолов вторичными спиртами по заявке CN 102627517 А. Процесс ведут в щелочной среде в присутствии неметаллического катализатора в среде воздуха или азота, при температуре 50-200°C, время реакции составляет 5-96 ч.

В присутствии п-хлорбензальдегида в качестве гомогенного катализатора выход продуктов алкилирования фенолов гептанолом-2 после выделения с помощью колоночной флэш-хроматографии составляет в зависимости от проводимой реакции 57-72%. Использование гомогенного катализатора PhCHO позволяет получать продуктов алкилирования фенолов 4-метилгексанолом-2, гептанолом-2 и октанолом-2 с выходами соответственно 53, 75 и 47%. При использовании в качестве гомогенного катализатора гексаналя выходы продуктов алкилирования фенолов гексанолом-2 составляет в зависимости от сореагента 54-64%.

Недостатком известного способа является необходимость обработки реакционной смеси в несколько этапов: последовательно промывают разбавленной хлористоводородной кислотой, насыщенным водным раствором хлорида натрия, затем водой, далее сушат над MgSO4, фильтруют и концентрируют. Также недостатком является длительное время реакции.

Известны металлокомплексные катализаторы на основе ферроценов для процессов β-алкилирования вторичных спиртов первичными, в том числе изопропанола этанолом [Adv. Synth. Catal. 2012, с. 354, 328-334]. Переработку осуществляют в автоклавном реакторе в течении 12-24 часов при температурах 130-190°С, мольное отношение катализатора к исходному сырью составляет 2,5-7,5%, при этом в исходную спиртовую смесь добавляют гидроксид натрия в количестве 15-40 мол. %. Выход продуктов β-алкилирования варьируется от 54 до 97%.

Недостатком описанного способа является длительное время контактирования 12-24 ч, использование щелочи и катализаторов растворимых в реакционной смеси, что увеличивает число технологических стадий, необходимых для нейтрализации среды и выделения катализатора.

Впервые реакция алкилирования этанола изопропанолом была обнаружена И.И. Остромысленским в 1915 году [J. Ostromislenskiy, J. Russ. Phys. Chem. Soc. 1915, 47, с. 1472-1506.]. В результате совместного превращения, по реакции β-алкилирования, образовывался пентанол-2, выход которого не превышал 5-10%. В качестве катализатора использовался сложный оксид алюминия, меди и цинка, полученный из природной глины, диатомита, оксида цинка и оксида магния. Способ алкилирования этанола изопропанолом по этому способу проводят в присутствии описанного катализатора в реакторе в реакторе автоклавного типа при температуре 280-380°C и давлении 5-10 атм в течение 12 ч. Эти катализатор и способ выбраны нами в качестве прототипа.

Указанные катализатор и способ могут выбраны в качестве наиболее близкого аналога (прототипа) изобретения.

Недостатком указанного решения является низкий выход целевого пропанола-2, а также сложность воспроизведения состава катализатора ввиду непостоянства состава природных глин и длительность контактирования - 12 часов.

Задача настоящего изобретения заключается в повышении селективности образования целевого продукта - пентанола-2 - при высокой степени конверсии исходных спиртов, повышении удельной производительности по целевому компоненту, а также сокращении времени контактирования при использовании гетерогенных катализаторов постоянного состава.

Для решения этой задачи предложен катализатор алкилирования этанола изопропанолом, состоящий из γ-Al2O3, Cu или Ni и второго металла - Au при следующем содержании компонентов, мас. %:

Au - 0,2-0,5,

Ni или Cu - 0,06-0,32,

γ-Al2O3 - остальное.

Также для решения этой задачи предложен способ алкилирования этанола изопропанолом в реакторе автоклавного типа в присутствии указанного катализатора, при парциальных давлениях этанола и изопропанола 61-100 атм, температуре 240-295°C в течение 1-8 часов при постоянном перемешивании.

В реактор дополнительно могут вводить разбавитель - инертный газ - при его давлении до 10 атм.

Использование настоящего катализатора и способа позволяет снизить содержание активных компонентов катализатора, увеличить выход пентанола-2 и повысить селективность его получения, при сохранении высокой степени конверсии исходной смеси, обеспечить высокую чистоту получаемых фракций, снизить выход побочных продуктов.

В качестве реагента используют этанол (96%) без дополнительной очистки, изопропанол абсолютированный. Процесс осуществляют в мультиреакторной установке автоклавного типа Parr 5000 series, снабженной магнитными мешалками, обеспечивающими постоянное перемешивание, регуляторами-измерителями температуры и давления. Материал реактора - нержавеющая сталь SS316, объем реактора 45 мл. Масса загружаемого катализатора в ходе каждого каталитического теста составляет 3 г, масса загружаемой смеси спиртов - 16 г.

По завершении реакции реактор остужают до комнатной температуры при постоянном перемешивании, затем отбирают газообразные и жидкие продукты, которые анализируют методами газовой хроматографии и хромато-масс-спектрометрии.

Выход продуктов реакции определяют как отношение массы полученного компонента к массе загруженных реагентов и мольному содержанию активных компонентов катализатора.

Изобретение иллюстрируется следующими примерами.

Примеры 1-5

В примерах 1-5 даны результаты конверсии путем алкилирования этанола изопропанолом на катализаторе, содержащем, мас. %: Au - 0,2, Cu - 0,06, γ - Al2O3 - остальное (99,74) при следующих условиях: парциальные давления этанола и изопропанола - 100 атм, время контактирования 5 ч и различных температурах: 200, 240, 270, 295, 350°C. Результаты примеров 1-5 приведены в таблице 1. В дальнейшем для краткости данный процесс именуют конверсией смеси спиртов.

Оптимальным интервалом температур является 240-295°C. При этих температурах достигаются максимальные значения конверсии исходной смеси спиртов 44,6-48,1%, и значения суммарного выхода продуктов 2040-2510 г/(г*моль акт. компонента).

Понижение температуры до 200°C приводит к значительному снижению конверсии смеси спиртов с 44,6-48,1 до 6%, а повышение температуры до 350°C - к значительному снижению выхода бутанола-1 и пентанола-2 - до 470 и 870 г/(г*моль акт. компонента) соответственно.

Примеры 6-16

Показано влияние состава катализаторов на основные показатели процесса конверсии смеси спиртов (этанола и изопропанола) при парциальном давлении каждого спирта 100 атм, времени контактирования 5 ч, температуре 270°C. Наибольшей активностью обладают биметаллические катализаторы заявленного состава в отличие от монометаллических Cu/Al2O3 и Ni/Al2O3 (примеры 6,7). В присутствии монометаллического Ni/Al2O3 реакция алкилирования не идет. В присутствии монометаллического Cu/Al2O3 выходы продуктов алкилирования малы при конверсии исходной смеси спиртов не превышающей 12%. В присутствии Au/Al2O3 катализатора достигнута конверсия смеси спиртов 61,3%, что сравнимо с биметаллической Au-Cu/Al2O3 системой, однако, значения выходов бутанола-1 и пентанола-2 в присутствии монометаллического катализатора значительно ниже - 95 и 268 г/(г*моль акт. компонента) соответственно.

Увеличение содержания Au до 0,7 мас. % (пример 13) приводит к резкому снижению селективности образования бутанола-1 и гексанола-1 - до 290 и 470 г/(г*моль акт. компонента) соответственно.

Для каталитической системы, содержащей золото и никель, оптимальным содержанием компонентов также является 0,2-0,5 мас. % Au и 0,06-0,32 мас. % Ni, что обеспечивает максимальные значения конверсии смеси этанола и изопропанола и выхода целевых продуктов (примеры 10-12), а увеличение Au до 0,7 мас. % также приводит к резкому снижению выхода бутанола-1 и пентанола-2 до 510 и 1650 г/(г*моль акт. компонента) соответственно (пример 14).

Примеры 17-20

Показано влияние состава исходной смеси этанола и изопропанола на основные показатели процесса конверсии смеси спиртов в присутствии катализатора того же состава, что в примерах 1, 10, при времени контактирования 5 ч и температуре 270°C. В данном интервале максимальный выход по бутанолу-1 и пентанолу-2, равный 433 и 1505 г/(г*моль акт. компонента) соответственно, достигнут при соотношении этанола и изопропанола 1:1 (пример 10).

Снижение процентного содержания изопропанола iPrOH в исходной смеси до 20 об.% приводит к значительному снижению конверсии смеси спиртов и выхода по бутанолу-1 и пентанолу-2 ввиду снижения парциального давления изопропанола до 30 атм, что меньше критического значения. Как следствие появляются диффузионные затруднения, снижающие выход целевых продуктов. Увеличение процентного содержания изопропанола в исходной смеси до 70 об.% не оправдано - оно также снижает выход целевых продуктов, т.к. в реакционной системе значительно затрудняется доступ к реакционным центрам для этанола.

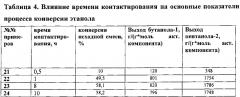

Примеры 21-24

Показано влияние времени контактирования на основные показатели процесса конверсии смеси спиртов в присутствии катализатора того же состава, что в примере 11, при температуре 270°C.

Из примеров 11, 21-24 следует, что оптимальным временем контактирования является интервал 1-8 часов. В этом интервале обеспечивается максимальная производительность по пентанолу-2 1754-1786 г/г*моль акт. компонента. Уменьшение времени контактирования до 0,5 ч ведет к снижению конверсии исходной смеси до 10% и уменьшению выхода целевых продуктов более, чем в пять раз. Увеличение времени контактирования свыше 8 часов не приводит к заметному увеличению конверсии исходной смеси. Выходы целевых продуктов при этом снижаются на 24 и 38 г/г*моль акт. компонента по сравнению с оптимальным режимом, ввиду протекания побочных реакций, в которые вовлекаются пентанол-2 и бутанол-1.

Для того чтобы среда не содержала кислород, автоклавы продувают инертным газом, такими, как аргон или азот, которые могут оставаться в реакторе. На основные показатели процесса (селективность, конверсию исходной смеси, выход целевых продуктов) инертный газ при его давлении до 10 атм не влияет.

Таким образом, заявленный состав катализатора позволяет достичь высокого выхода целевых продуктов - бутанола-1 и пентанола-2, достигающего 2590 г/(г*моль акт. компонента) при конверсии исходной смеси спиртов (этанола и изопропанола) более 54%. Важно отметить, что содержание активных компонентов в катализаторе составляет не более 0,5 мас %. Разработанные катализатор и способ алкилирования этанола изопропанолом может быть использован для эффективного получения топливных компонентов и ценных продуктов нефтехимии на базе возобновляемого сырья.

1. Катализатор алкилирования этанола изопропанолом, содержащий оксид алюминия, отличающийся тем, что в качестве оксида алюминия он содержит γ-Al2O3 и дополнительно Au и Cu или Ni при следующем содержании компонентов, % мас.:

| Au | 0,2-0,5 |

| Cu или Ni | 0,06-0,32 |

| γ-Al2O3 | остальное |

2. Способ алкилирования этанола изопропанолом в реакторе автоклавного типа в присутствии катализатора, отличающийся тем, что в качестве катализатора используют катализатор по п. 1, а указанный синтез ведут в реакторе при соотношении этанола и изопропанола, об. %: 30-55:45-70, парциальных давлениях этанола и изопропанола 61-180 атм, температуре 240-295°С в течение 1-8 часов при постоянном перемешивании.

3. Способ по п. 2, отличающийся тем, что в реактор дополнительно вводят разбавитель - инертный газ при его давлении до 10 атм.