Турбомашина, содержащая пленку демпфирующей жидкости направляющего подшипника вала турбомашины, и способ регулирования толщины такой пленки демпфирующей жидкости

Иллюстрации

Показать всеИзобретение относится к области пленок демпфирующих жидкостей направляющего подшипника вала турбомашины и, более конкретно, относится к регулированию толщины такой пленки демпфирующей жидкости. Турбомашина содержит кожух (1), простирающийся по оси вал (2) турбомашины, направляющий подшипник (3), включающий внутреннее окружное кольцо (31), жестко соединенное с валом (2) турбомашины, и наружное окружное кольцо (32), установленное в опорном средстве (4) кожуха (3), между которыми расположены элементы (33) качения, демпфирующую полость (С), предназначенную для приема демпфирующей жидкости, образующей пленку демпфирующей жидкости направляющего подшипника (3), радиально ограниченную между наружной поверхностью наружного кольца (31) и внутренней поверхностью опорного средства (4). В турбомашине наружная поверхность (S1) наружного кольца (32) и внутренняя поверхность опорного средства являются коническими поверхностями. Турбомашина содержит средства регулирования осевого положения опорного кольца (4) относительно кожуха (1), содержащие регулирующую прокладку (5), съемно установленную на опорном кольце (4). Также предложен способ регулирования толщины пленки демпфирующей жидкости направляющего подшипника (3) вала (2) турбомашины в кожухе (1) турбомашины. Технический результат: регулирование толщины пленки демпфирующей жидкости для улучшения демпфирования при работе. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к области пленок демпфирующих жидкостей направляющего подшипника вала турбомашины и, более конкретно, относится к регулированию толщины такой пленки демпфирующей жидкости.

Направляющие подшипники, используемые в турбомашине, содержат внутреннее кольцо и наружное кольцо, между которыми расположены элементы качения, например шарики или ролики. Как правило, наружное кольцо неподвижно установлено в неподвижной части кожуха турбомашины, а внутреннее кольцо закреплено на валу турбомашины, например, путем горячей посадки. Подшипник, таким образом, обеспечивает вращение вала относительно кожуха турбомашины.

В некоторых конфигурациях подшипник установлен между двумя вращающимися валами турбомашины. Этот тип подшипника часто называют «междувальным» подшипником, такой подшипник известен, например, из заявки на патент FR 2939843 А1 компании SNECMA.

В качестве примера, со ссылкой на фиг.1 и 2, авиационный турбореактивный двигатель обычно включает промежуточный кожух 1, в котором приводится во вращение вращающийся вал 2 низкого давления. Как показано на фиг.1, вал 2 низкого давления размещен своим входным концом в промежуточном кожухе 1 во входном направляющем подшипнике 6, известном специалистам под обозначением «подшипник 1». Входной направляющий подшипник 6 содержит радиально наружное кольцо 62, установленное в кольцевом посадочном месте 11 кожуха 1. Наружное кольцо 62, кроме того, жестко соединено с промежуточным кожухом 1 выходным фланцем 64, содержащим на своем выходном конце радиальный фланец 65 для крепления к кожуху 1. Входной направляющий подшипник содержит, кроме того, внутреннее кольцо 61, жестко соединенное с валом 2 низкого давления, и элементы качения 63, удерживаемые кольцами 61, 62. В этом примере внутреннее кольцо 61 установлено с тугой посадкой на валу 2 низкого давления таким образом, чтобы помешать любому перемещению и любому повороту внутреннего кольца 61 подшипника 6 относительно вала 2 низкого давления.

Подобным образом, на фиг.2 вал 2 низкого давления установлен своим выходным концом в промежуточном кожухе 1 в выходном направляющем подшипнике 6', известном специалистам под наименованием «подшипник 5». Внутреннее кольцо 61' входного направляющего подшипника 6' установлено с тугой посадкой на валу низкого давления 2, тогда как наружное кольцо 62' установлено в посадочном месте 11' промежуточного кожуха 1 и содержит фланец 64' для соединения с радиальным фиксирующим фланцем 65', обеспечивающим жесткое крепление наружного кольца 62' к кожуху 1 на выходе элементов качения 63', как изображено на фиг.2.

Для демпфирования движений вала 2 низкого давления направляющие подшипники 6, 6' содержат каждый жидкую демпфирующую пленку F, размещенную радиально между наружной поверхностью наружного кольца 62, 62' подшипника 6, 6' и внутренней поверхностью посадочного места 11, 11' промежуточного кожуха 1 и аксиально удерживаемую уплотнительными кольцами. Уплотнительные кольца, известные специалистам, позволяют предпочтительно калибровать сечения утечки для достижения желаемого давления жидкости в жидкой демпфирующей пленке для обеспечения малого расхода демпфирующей жидкости.

Пленка демпфирующей жидкости направляющего подшипника, известная специалистам под названием «сжатая пленка», улучшает динамические характеристики турбомашины при заданном режиме работы.

Качество демпфирования, в основном, зависит от давления демпфирующей жидкости и радиальной толщины пленки демпфирующей жидкости. При проектировании турбомашины известна возможность изменения давления пленки демпфирующей жидкости для определения оптимального демпфирования. Учитывая, что радиальная толщина пленки демпфирующей жидкости зависит, в основном, от геометрии смежных деталей, то есть от размеров посадочного места 11, 11' промежуточного кожуха 1 и размеров наружного кольца 62, 62' подшипника 6, 6', невозможно просто регулировать радиальную толщину пленки демпфирующей жидкости для определения оптимального демпфирования. Единственное решение заключается в использовании смежных деталей различных диаметров и исследовании каждой из них. Учитывая количество тестируемых деталей, продолжительность установки детали и сжатые сроки проектирования турбомашины, на практике практически невозможно определить путем исследований оптимальную толщину пленки демпфирующей жидкости для заданного типа турбомашины.

Обходное решение заключалось бы в определении путем расчета оптимальной толщины пленки демпфирующей жидкости. На практике расчеты дают теоретические неточные толщины, не позволяющие осуществить оптимальное демпфирование. Действительно, регулирование толщины пленки амортизирующей жидкости должно быть выполнено точно, при этом варьирование толщины от 0,1 до 0,2 мм значительно изменяет характеристики демпфирования.

Задачей изобретения является устранение по меньшей мере некоторых из недостатков предшествующего уровня техники. Для решения задачи предлагается турбомашина, содержащая кожух, вал турбомашины, простирающийся аксиально, направляющий подшипник вала турбомашины в кожухе, причем направляющий подшипник содержит внутреннее кольцо, жестко соединенное по окружности с валом турбомашины, и наружное кольцо, установленное в посадочном месте кожуха, между которыми размещены элементы качения, при этом демпфирующая полость, предназначенная для приема демпфирующей жидкости для формирования пленки демпфирующей жидкости направляющего подшипника, радиально ограничена внешней поверхностью наружного кольца и внутренней поверхностью посадочного места, при этом в турбомашине внешняя поверхность наружного кольца и внутренняя поверхность посадочного места представляют собой конические поверхности.

Под конической поверхностью понимают общую коническую поверхность, причем поверхность может быть цилиндрической по меньшей мере на одном из своих концов.

Предпочтительно, пленка демпфирующей жидкости имеет коническую форму для направления вала турбомашины в кожух. Выбирая угол наклона конических поверхностей и/или осевой зазор между двумя коническими поверхностями, предпочтительно регулируют толщину пленки демпфирующей жидкости, что позволяет оптимизировать демпфирование. Регулирование толщины пленки демпфирующей жидкости может также быть выполнено без использования операций монтажа/демонтажа направляющего подшипника, что дает выигрыш во времени.

Предпочтительно, наружная поверхность наружного кольца и внутренняя поверхность посадочного места являются коническими поверхностями вращения, имеющими одинаковый конусный угол.

Так, для заданного осевого зазора радиальная толщина пленки демпфирующей жидкости является постоянной между двумя коническими поверхностями. Достаточно изменить осевой зазор между двумя коническими поверхностями для того, чтобы получить желаемую радиальную толщину.

Предпочтительно также турбомашина содержит средства регулирования относительного осевого положения наружной поверхности наружного кольца подшипника относительно внутренней поверхности посадочного места. Встраивая такие средства регулирования в турбомашине, можно просто и практично изменить толщину пленки демпфирующей жидкости без замены основных элементов турбомашины, таких как кожух или направляющий подшипник турбомашины. Таким образом, можно быстро и эффективно выполнить демпфирующие измерения для нескольких толщин и, таким образом, определить оптимальную толщину.

В соответствии с аспектом изобретения средства регулирования установлены между посадочным местом и кожухом. Таким образом, предпочтительно, достаточно изменить осевое положение посадочного места относительно кожуха для регулирования толщины пленки демпфирующей жидкости. Предпочтительным образом средства регулирования содержат регулирующую прокладку, размещенную между посадочным местом и кожухом. Такая регулирующая прокладка позволяет, предпочтительно, компенсировать дефекты механической обработки демпфирующей камеры таким образом, чтобы образовать камеру оптимального объема для улучшения демпфирования при работе.

В соответствии с другим аспектом изобретения средства регулирования установлены между наружным кольцом подшипника и кожухом. Так, предпочтительным образом, достаточно изменить осевое положение наружного кольца относительно кожуха для регулирования толщины пленки демпфирующей жидкости. Предпочтительным образом средства регулирования содержат регулирующую прокладку, размещенную между наружным кольцом и кожухом.

В соответствии с аспектом изобретения посадочные средства содержат окружное опорное кольцо, установленное в кольцевой полости кожуха, при этом опорное кольцо содержит продольный корпус, внешняя поверхность которого находится в контакте с внутренней поверхностью кольцевой полости кожуха и внутренняя поверхность которого выполнена конической. Другими словами, направляющий подшипник установлен в кольцевой полости кожуха через посадочное кольцо.

Предпочтительно, турбомашина содержит средства регулирования осевого положения опорного кольца относительно кожуха. Изменяя положение опорного кольца в кольцевой полости кожуха, регулируют толщину пленки демпфирующей жидкости. Предпочтительно, средства регулирования содержат регулирующую прокладку, установленную съемно на опорном кольце. Таким образом, достаточно вставить в опорное кольцо прокладку для регулирования заданного осевого размера, чтобы изменить толщину пленки демпфирующей жидкости.

Таким образом, предпочтительно, регулирующая прокладка и опорное кольцо жестко установлены в кожухе с помощью по меньшей мере одного фиксирующего винта. Регулирующая прокладка выполнена также легко съемной с опорного кольца.

Предпочтительно, опорное кольцо содержит радиальный фланец, выполненный на продольном конце корпуса, на котором закреплены регулирующие средства. Так, регулирующие средства позволяют увеличить осевой размер радиального фланца, что изменяет осевое положение опорного кольца.

В соответствии с еще одним аспектом изобретения продольный корпус опорного кольца содержит множество радиальных распределительных отверстий для обеспечения питания пленки демпфирующей жидкости. Предпочтительным образом, продольный корпус опорного кольца содержит кольцевую канавку, в которой выполнено множество радиальных распределительных отверстий, при этом кольцевая канавка обеспечивает равномерное распределение жидкости в демпфирующей полости.

Предпочтительно, турбомашина содержит по меньшей мере входное герметизирующее кольцо и по меньшей мере выходное герметизирующее кольцо, продольно ограничивающие демпфирующую полость.

В соответствии с другим аспектом изобретения посадочное место выполнено в виде кольцевой полости, образованной в кожухе. Другими словами, наружное кольцо направляющего подшипника установлено непосредственно в кожухе турбомашины без промежуточных средств.

Изобретение, кроме того, касается способа регулирования толщины пленки демпфирующей жидкости направляющего подшипника вала турбомашины в кожухе турбомашины, при этом направляющий подшипник содержит внутреннее окружное кольцо, жестко соединенное с валом турбомашины, и наружное окружное кольцо, установленное в посадочном месте кожуха, между которыми расположены элементы качения, демпфирующую полость, предназначенную для приема демпфирующей жидкости для образования пленки демпфирующей жидкости направляющего подшипника, ограниченной радиально между наружной конической поверхностью наружного кольца и внутренней конической поверхностью посадочного места, при этом способ включает этап осевого перемещения внешнего кольца относительно посадочного места для изменения радиальной толщины пленки демпфирующей жидкости.

В результате нет необходимости заменять направляющий подшипник турбомашины для изменения толщины пленки демпфирующей жидкости. Таким образом, можно быстро тестировать большое количество пленки демпфирующей жидкости.

В соответствии с аспектом изобретения способ включает этап размещения регулирующей прокладки между посадочным местом и кожухом турбомашины.

В соответствии с другим аспектом изобретения способ включает этап размещения регулирующей прокладки между наружным кольцом направляющего подшипника и кожухом турбомашины.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, не являющиеся ограничительными, на которых:

Фиг.1 схематично изображает вид в разрезе турбомашины, содержащей входной направляющий подшипник вращающегося вала турбомашины (описанной ранее);

Фиг.2 схематично изображает вид в осевом разрезе турбомашины, содержащей выходной направляющий подшипник вращающегося вала турбомашины (описанной ранее);

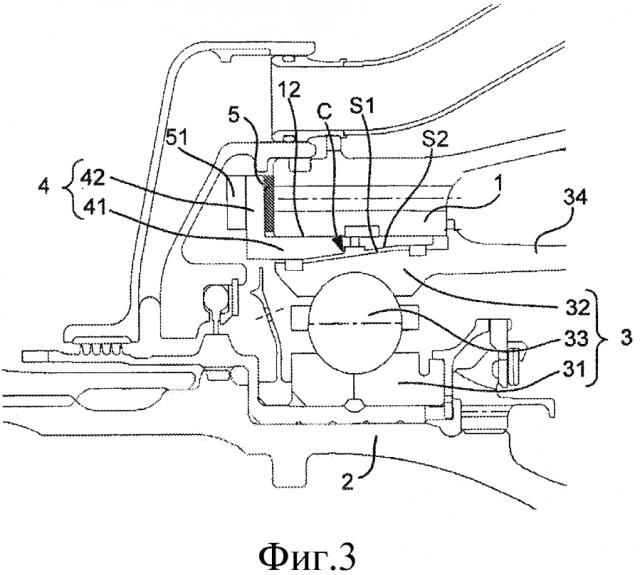

Фиг.3 схематично изображает вид в осевом разрезе первого варианта выполнения турбомашины по изобретению, содержащей пленку демпфирующей жидкости входного направляющего подшипника;

Фиг.4 изображает в более крупном масштабе пленку демпфирующей жидкости по фиг.3; и

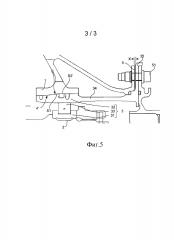

Фиг.5 схематично изображает вид в осевом разрезе второго варианта выполнения изобретения, содержащего пленку демпфирующей жидкости выходного направляющего подшипника.

Следует отметить, что чертежи представляют детально изобретение, причем упомянутые чертежи, разумеется, могут лучше представлять изобретение в необходимом случае.

Первый вариант выполнения турбомашины по изобретению, содержащей входной направляющий подшипник, представлен на фиг.3 и 4, фиг.5 представляет второй вариант выполнения турбомашины по изобретению, содержащей выходной направляющий подшипник.

В обоих вариантах выполнения турбомашина содержит промежуточный кожух 1, в котором вращается по меньшей мере вал 2 низкого давления, как представлено выше. Турбомашина содержит направляющий подшипник 3, установленный между промежуточным кожухом 1 и вращающимся валом низкого давления 2 для обеспечения вращения. Для этого кожух 1 содержит посадочное место направляющего подшипника 3 в кожухе 1. Направляющий подшипник 3 и посадочное место рассчитаны вместе для выполнения между ними демпфирующей полости С, в которой циркулирует демпфирующая жидкость для образования пленки демпфирующей жидкости направляющего подшипника 3, радиальная толщина которой может регулироваться.

Первый вариант изобретения

В соответствии с первым вариантом осуществления изобретения со ссылками на фиг.3 и 4 направляющий подшипник 3 содержит внутреннее окружное кольцо 31 и наружное окружное кольцо, между которыми расположены вращающиеся элементы, например шарики или ролики. Направляющий подшипник 3, изображенный на фиг.3, содержит шарики. Внутреннее кольцо 31 подшипника 3 жестко установлено на вращающемся валу 2 низкого давления турбомашины, например, тугой посадкой. Радиально внутренняя поверхность внутреннего кольца 31 является цилиндрической для обеспечения скользящего перемещения на валу 2 низкого давления, как показано на фиг.3.

Наружное кольцо 32 подшипника 3 жестко удерживается в промежуточном кожухе 1 фланцем 34, простирающимся продольно к выходу. Фланец 34 предпочтительно оканчивается на выходном конце радиальным фланцем для крепления к кожуху 1. Радиально наружная поверхность наружного кольца 32 выполнена конической, как изображено на фиг.3 и 4. Предпочтительным образом, наружная поверхность наружного кольца 32 расширяется от входа к выходу. Другими словами, осевое сечение наружной поверхности наружного кольца 32 расположено наклонно относительно оси турбомашины, как изображено на фиг.3.

В дальнейшем наружная коническая поверхность наружного кольца 32 подшипника 3 обозначена первой конической поверхностью S1.

Опорное кольцо

В соответствии с первым вариантом выполнения, изображенным на фиг.3 и 4, наружное кольцо 32 направляющего подшипника 3 установлено в кожухе 1 с помощью опорного кольца 4.

Окружное опорное кольцо 4 содержит продольный корпус 41, установленный в кольцевой полости 12 промежуточного кожуха 1. Продольный корпус 41 на своем входном конце содержит радиальный фланец 42, простирающийся радиально кнаружи, как изображено на фиг.3 и 4, при этом радиальный фланец 42 образует входной кольцевой обод.

На фиг.3 продольный корпус 41 опорного кольца 4 содержит внешнюю цилиндрическую поверхность, которая контактирует с внутренней поверхностью кольцевой полости 12 промежуточного корпуса 1 и внутренней конической поверхностью, которая находится напротив первой конической поверхности S1 наружного кольца 32 направляющего подшипника 3.

Ниже внутренняя коническая поверхность продольного корпуса 41 опорного кольца 4 будет называться второй конической поверхностью S2.

Таким образом, первая коническая поверхность S1 размещена напротив второй конической поверхности S2 так, чтобы радиально образовать между ними демпфирующую полость С, как изображено на фиг.4. Эта демпфирующая полость является окружной и предназначена для размещения в ней демпфирующей жидкости, предпочтительно демпфирующего масла, для образования пленки демпфирующей жидкости между опорным кольцом 4 и направляющим подшипником 3. Далее, на фиг.4 позицией Е обозначают толщину демпфирующей полости С как радиальное расстояние, разделяющее конические поверхности S1, S2, при этом толщина Е соответствует толщине пленки демпфирующей жидкости при работе.

Предпочтительным образом, конические поверхности S1, S2 являются коническими поверхностями вращения, конусный угол β которых, по существу, равен 2°.

Предпочтительно, когда перемещают опорное кольцо 4 в осевом направлении к входу или выходу, то изменяют толщину Е пленки демпфирующей жидкости вследствие конусности поверхностей S1, S2, которые радиально ограничивают демпфирующую полость С. Регулирование толщины Е пленки демпфирующей жидкости в зависимости от осевого положения опорного кольца 4 будет представлено ниже.

В этом примере внутренняя поверхность кольцевой полости 12 промежуточного кожуха 1 содержит кольцевую канавку 13, предназначенную для питания амортизирующей жидкостью, как изображено на фиг.4. Опорное кольцо 4 содержит множество распределительных отверстий 71, проходящих радиально через продольный корпус 41 и предназначенных для подачи демпфирующей жидкости из питающей канавки 13 в демпфирующую полость С, образованную между коническими поверхностями S1, S2. Коническая поверхность S2 опорного кольца 4 в данном примере содержит кольцевую распределительную канавку 72, в которую открываются распределительные отверстия 71 для обеспечения равномерного распределения демпфирующей жидкости в демпфирующей полости С на входе и выходе распределительных отверстий 71.

На фиг.4 турбомашина содержит входные 91 и выходные 92 герметизирующие средства, выполненные в виде кольцевых герметизирующих средств 91, 92, расположенных радиально. Кольцевые герметизирующие средства 91, 92 позволяют ограничить продольно демпфирующую камеру С и, таким образом, герметично изолировать демпфирующую жидкость. В этом примере каждый кольцевой герметизирующий сегмент 91, 92 имеет калиброванное проходное сечение для обеспечения выхода демпфирующей жидкости из демпфирующей камеры С. Каждый кольцевой герметизирующий сегмент 91, 92 содержит в данном примере радиальную щель (не изображенную на чертеже) в угловом диапазоне порядка 1° между двумя краями сегмента 91, 92. Так, в процессе работы демпфирующая жидкость обновляется в демпфирующей камере С.

Предпочтительным образом, коническая поверхность S1 наружного кольца 32 направляющего подшипника 3 содержит по меньшей мере два радиальных кольцевых посадочных места 93, 94, предназначенных для размещения кольцевых герметизирующих сегментов 91, 92. Таким образом, кольцевые герметизирующие сегменты 91, 92 способны радиально перемещаться в своих посадочных местах 93, 94 для обеспечения осевого перемещения опорного кольца 4. При работе кольцевые герметизирующие сегменты 91, 92 опираются на коническую поверхность S2 опорного кольца 4 под действием центробежных сил для продольного ограничения демпфирующей камеры С. Предпочтительно, наружная поверхность наружного кольца 32 подшипника 3 и внутренняя поверхность опорного кольца 4 содержат на продольных концах цилиндрические части, между которыми установлены кольцевые герметизирующие сегменты 91, 92.

Опорное кольцо 4 предпочтительно содержит средства регулирования относительного осевого положения конической поверхности S2 опорного кольца 4 относительно конической поверхности S1 направляющего подшипника 3. В этом примере, изображенном на фиг.3, средства регулирования выполнены в виде регулирующей прокладки 5, съемно установленной на опорном кольце 4 и предназначенной для размещения между выходной поверхностью радиального фланца 42 опорного кольца 4 и входной поверхностью промежуточного кожуха 1. Регулирующая прокладка 5 выполнена в виде кругового кольца, радиальный размер которого по существу равен радиальному размеру радиальной части 42 опорного кольца 4. Осевой размер Х регулирующей прокладки 5 позволяет регулировать осевое положение опорного кольца 4 относительно промежуточного кожуха 1 и, таким образом, относительно наружного кольца 32 направляющего подшипника 3, который жестко соединен с промежуточным кожухом 1.

Вследствие конусности поверхностей S1, S2, которые радиально ограничивают демпфирующую полость С, толщина Е пленки демпфирующей жидкости непосредственно зависит от осевого размера Х регулирующей прокладки 5. В данном примере осевое перемещение ΔХ приводит к изменению толщины ΔЕ пленки демпфирующей жидкости в соответствии со следующей формулой ΔЕ=ΔХ·tan(β), где β соответствует конусному углу конических поверхностей вращения S1, S2.

Опорное кольцо 4 и регулирующая прокладка 5 соединены с промежуточным кожухом 1 множеством фиксирующих винтов 51, проходящих от входа к выходу через продольные отверстия опорного кольца 4 и регулирующую прокладку 5 для входа в фиксирующие отверстия, выполненные во входной поверхности промежуточного кожуха 1, на которую опирается регулирующая прокладка 5, как изображено на фиг.4.

Способ регулирования

Для увеличения толщины Е пленки амортизирующей жидкости оператор вынимает фиксирующие винты 51 и удаляет регулирующую прокладку 5 для ее замены регулирующей прокладкой 5 большего осевого размера. Для этого он перемещает опорное кольцо 4 к входу для обеспечения достаточного осевого пространства между радиальным фланцем 42 и кожухом 1. Осевое перемещение ко входу опорного кольца 4 приводит к увеличению радиальной толщины Е пленки демпфирующей жидкости вследствие конусности поверхностей S1, S2, радиально ограничивающих пленку демпфирующей жидкости. Новая регулирующая прокладка закреплена на кожухе 1 с опорным кольцом 4 путем ввинчивания фиксирующих винтов 51 в фиксирующие отверстия кожуха 1.

При работе демпфирующая жидкость поступает из питающей канавки 13 кожуха 1 в демпфирующую полость С, проходя в распределительные отверстия 71 опорного кольца 4, как изображено на фиг.4. Благодаря изобретению можно быстро и точно измерить динамическое демпфирование пленки демпфирующей жидкости для множества толщин Е пленки демпфирующей жидкости. Подобным образом, для уменьшения толщины Е пленки демпфирующей жидкости достаточно использовать регулирующую прокладку меньшего осевого размера.

Второй вариант изобретения

Второй вариант изобретения описан со ссылкой на фиг.5. Для упрощения описания позиции, обозначающие конструктивные элементы или идентичные, эквивалентные или подобные функции, те же, что и на фиг.3 и 4. Кроме того, описание варианта выполнения по фиг.3 и 4 не повторяется, это описание применяется к элементам по фиг.5 в случае их несовместимости. Описаны только значительные конструктивные и функциональные отличия.

Подобно первому варианту выполнения турбомашина содержит направляющий подшипник 3, содержащий внутреннее окружное кольцо 31 и наружное окружное кольцо 32, между которыми расположены элементы 33 качения, представленные на фиг.5 роликами. Наружное кольцо 32 подшипника 3 жестко установлено в промежуточном кожухе 1 фланцем 34, простирающимся продольно к выходу. Фланец 34 предпочтительно оканчивается на выходном конце радиальным фланцем 35, крепящимся к кожуху 1. Как и в первом варианте выполнения, радиально наружная поверхность наружного кольца 32 является конической, как показано на фиг.5.

В отличие от первого варианта, в котором пленка демпфирующей жидкости образована между наружным кольцом 32 направляющего подшипника 3 и опорным кольцом 4, жестко соединенным с кожухом 1, во втором варианте выполнения пленка демпфирующей жидкости образована непосредственно между наружным кольцом 32 направляющего подшипника 3 и полостью кожуха 1. Другими словами, на фиг.5 видно, что промежуточный кожух 1 содержит кольцевую полость 4', внутренняя поверхность S2' которой является конической, чтобы радиально ограничить конической поверхностью наружного кольца 32 подшипника 3 демпфирующую полость С, подобную полости первого варианта выполнения.

Во втором варианте турбомашина содержит средства регулирования осевого положения наружного кольца 32 направляющего подшипника 3 относительно промежуточного кожуха 1. В этом примере, изображенном на фиг.5, средства регулирования выполнены в виде регулирующей прокладки 5, съемно установленной на радиальном фланце 35 наружного кольца 32. Регулирующая прокладка 5 размещена между радиальным фиксирующим фланцем кожуха 1 и радиальным фиксирующим фланцем 35 наружного кольца 32 направляющего подшипника 3. Осевой размер Х регулирующей прокладки 5 позволяет регулировать осевой размер радиального фиксирующего фланца 35 наружного кольца 32 и, таким образом, осевое положение наружного кольца 32 направляющего подшипника 3 по отношению к кольцевой полости 4' кожуха 1.

Вследствие конусности поверхностей S1, S2', которые радиально ограничивают амортизирующую полость С, толщина Е пленки демпфирующей жидкости непосредственно зависит от осевого размера Х регулирующей прокладки 5. Подобно первому варианту выполнения регулирующая прокладка 5 соединена с кожухом 1 фиксирующими винтами 51.

Для регулирования толщины Е пленки демпфирующей жидкости оператор удаляет фиксирующие винты 51 и снимает регулирующую прокладку 5 и заменяет ее новой регулирующей прокладкой 5 с подходящим осевым размером.

В зависимости от конструкции турбомашины изменяют осевое положение опорного кольца направляющего подшипника и/или наружного кольца направляющего подшипника.

1. Турбомашина, содержащая кожух (1), включающий кольцевую полость (12), в которой установлено опорное окружное кольцо (4), наружная поверхность которого находится в контакте с внутренней поверхностью кольцевой полости (12) кожуха (1), простирающийся по оси вал (2) турбомашины, направляющий подшипник (3) вала (2) турбомашины в кожухе (1), при этом направляющий подшипник (3) содержит внутреннее окружное кольцо (31), жестко соединенное с валом (2) турбомашины, и наружное окружное кольцо (32), установленное в опорном кольце (4), между которыми размещены элементы качения (33), демпфирующую полость (С), предназначенную для приема демпфирующей жидкости, образующей пленку демпфирующей жидкости направляющего подшипника (3), радиально ограниченную между наружной поверхностью наружного кольца (31) и внутренней поверхностью опорного кольца (4), при этом наружная поверхность (S1) наружного кольца (32) и внутренняя поверхность (S2) опорного кольца (4) являются коническими поверхностями, отличающаяся тем, что содержит средства регулирования осевого положения опорного кольца (4) относительно кожуха (1), содержащие регулирующую прокладку (5), съемно установленную на опорном кольце (4).

2. Турбомашина по п.1, в которой наружная поверхность (S1) и внутренняя поверхность (S2) опорного кольца (4) являются коническими поверхностями вращения, имеющими, по существу, одинаковый конусный угол (β).

3. Турбомашина по п.1, в которой регулирующая прокладка (5) и опорное кольцо (4) жестко соединены с кожухом (1) по меньшей мере с помощью фиксирующих винтов (51).

4. Турбомашина по п.1, в которой опорное кольцо (4) содержит радиальный фланец (42), выполненный на продольном конце корпуса (41), на котором установлены средства регулирования (5).

5. Турбомашина по п.1, в которой продольный корпус (41) опорного кольца (4) содержит множество радиальных распределительных отверстий (71).

6. Способ регулирования толщины пленки демпфирующей жидкости направляющего подшипника (3) вала (2) турбомашины в кожухе (1) турбомашины, содержащем кольцевую полость (12), в которой расположено окружное опорное кольцо (4), наружная поверхность которого находится в контакте с внутренней поверхностью кольцевой полости (12) кожуха (1), при этом направляющий подшипник (3) содержит внутреннее окружное кольцо (31), жестко соединенное с валом (2) турбомашины, и наружное окружное кольцо (32), установленное в опорном кольце (4), между которыми размещены элементы качения (33), а демпфирующая полость (С), предназначенная для приема демпфирующей жидкости, образующей пленку демпфирующей жидкости направляющего подшипника (3), радиально ограничена между наружной конической поверхностью (S1) наружного кольца (32) и внутренней конической поверхностью (S2) опорного кольца (4), при этом способ включает этап размещения регулирующей прокладки (5) между опорным кольцом (4) и кожухом (1) для осевого перемещения наружного кольца (32) относительно опорного кольца (4) для изменения радиальной толщины пленки демпфирующей жидкости.