Поршневая машина с индивидуальной системой охлаждения цилиндра

Иллюстрации

Показать всеИзобретение относится к области энергетики и компрессоростроения и может быть использовано при создании поршневых компрессоров. Поршневая машина содержит цилиндр 1 с поршнем 2 с образованием рабочего объема 4, клапанную коробку 5 с полостью всасывания 6, линию всасывания 7, всасывающий клапан 8, полость нагнетания 11, линию нагнетания 12, нагнетательный клапан 13. Рубашка охлаждения 14 соединена с источником давления жидкости, выполненным в виде размещенной в клапанной коробке 5 полости 15 с гибкой мембраной 16. Полость 15 соединена каналами 17 и 18, выполненными в виде теплообменников, с рубашкой 14 через обратные клапаны 19 и 20. Оборотная сторона мембраны 16 перекрыта газовой полостью 21. Снижаются общие масса и габариты компрессорной установки, появляется возможность создавать передвижные конструкции, снижаются удельные затраты на сжатие газа. 11 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области энергетики и компрессоростроения и может быть использовано при создании экономичных поршневых компрессоров, в том числе передвижных вариантов, с автономным жидкостным охлаждением цилиндропоршневой группы.

Известна поршневая машина, содержащая картер, цилиндр с размещенным в нем поршнем с механизмом привода с образованием рабочего объема, полость всасывания, соединенную с источником газа и с рабочим объемом через всасывающий клапан, и полость нагнетания, соединенную с потребителем газа и рабочим объемом через нагнетательный клапан (см., например, книгу: Б.С. Фотин, И.Б. Пирумов, И.К. Прилуцкий, П.И. Пластинин. Поршневые компрессоры. Л.: Машиностроение, 1987, стр. 5, рис. В1).

Известна также поршневая машина, содержащая картер, цилиндр с размещенным в нем поршнем с механизмом привода с образованием рабочего объема, клапанную коробку с полостью всасывания, которая соединена с источником газа и с рабочим объемом через всасывающий клапан, имеющий запорный элемент и седло, и с полостью нагнетания, которая соединена с потребителем газа через линию нагнетания и ресивер, и с рабочим объемом через нагнетательный клапан, причем вокруг рабочей полости размещена жидкостная рубашка охлаждения, соединенная с источником жидкости (см., например, книгу: Б.С. Фотин, И.Б. Пирумов, И.К. Прилуцкий, П.И. Пластинин. Поршневые компрессоры. Л.: Машиностроение, 1987, стр. 185, рис. 6.32).

К недостатку первого варианта относится невозможность экономичного получения в одной ступени высокой степени повышения давления, т.к. при использовании воздушного охлаждения невозможно отвести от сжимаемого газа достаточно большое количество теплоты. Во втором случае, когда рабочая полость омывается охлаждающей жидкостью и имеется возможность увеличения степени повышения давления, конструкция компрессора становится громоздкой из-за необходимости иметь дополнительно механизм подачи охлаждающей жидкости, что увеличивает массу компрессорной установки и занимаемую ей площадь и объем производственного помещения, усложняет ее конструкцию, увеличивает стоимость и увеличивает общие затраты мощности на сжатие газа. Все это вместе взятое увеличивает приведенную стоимость сжатого газа и снижает общую эффективность компрессора.

Задачей изобретения является снижение приведенной стоимости сжатого газа и увеличение общей эффективности компрессора.

Указанная задача решается тем, что в известной поршневой машине, содержащей цилиндр с размещенным в нем поршнем с механизмом привода с образованием рабочего объема, клапанную коробку с полостью всасывания, которая соединена с источником газа и с рабочим объемом через всасывающий клапан, имеющий запорный элемент и седло, и с полостью нагнетания, которая соединена с потребителем газа через линию нагнетания и ресивер, и с рабочим объемом через нагнетательный клапан, причем вокруг рабочей полости размещена жидкостная рубашка охлаждения, соединенная с источником давления жидкости, в соответствии с изобретением источник давления жидкости выполнен в виде полости, ограниченной защемленной по контуру гибкой мембраной и соединенной каналами с жидкостной рубашкой через обратные самодействующие клапаны, причем оборотная сторона мембраны перекрыта газовой полостью, соединенной с рабочим объемом.

На мембране в ее геометрическом центре может быть закреплен массивный груз, а, по крайней мере, часть каналов, соединяющих жидкостную рубашку с полостью, ограниченную мембраной, может быть выполнена в виде теплообменника.

Мембрана может быть размещена в клапанной коробке, а газовая полость может быть соединена с рабочим объемом через полость всасывания и всасывающий клапан. Газовая полость может быть также соединена с рабочим объемом через канал и щель между седлом и запорным элементом всасывающего клапана, находящегося в открытом положении, а через дроссель соединена с полостью всасывания, или эта полость может быть соединена с рабочим объемом через полость нагнетания и нагнетательный клапан, причем в этом случае мембрана поджата с помощью пружины в сторону газовой полости.

Также газовая полость может быть соединена с рабочим объемом через полость нагнетания и нагнетательный клапан, причем с обратной стороны газовой полости в этом случае на мембране установлен один конец штока, другой конец которого закреплен на аналогичной защемленной с образованием двух дополнительных газовых полостей мембране, и одна дополнительная полость расположена со стороны штока и соединена отверстием с атмосферой, а другая соединена с ресивером.

Газовая полость может быть соединена с рабочим объемом через канал и щель между седлом и запорным элементом всасывающего клапана, находящегося в открытом положении, и через дополнительный канал, выход которого расположен на стенке цилиндра выше днища поршня, находящегося в положении нижней мертвой точки.

Газовая полость может быть соединена с рабочей полостью каналом, который имеет выход на стенке цилиндра выше днища поршня, находящегося в нижней мертвой точке, а также дополнительным каналом с обратным клапаном, расположенным ниже днища поршня, находящегося в верхней мертвой точке.

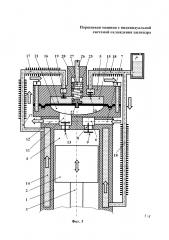

Сущность изобретения поясняется чертежами.

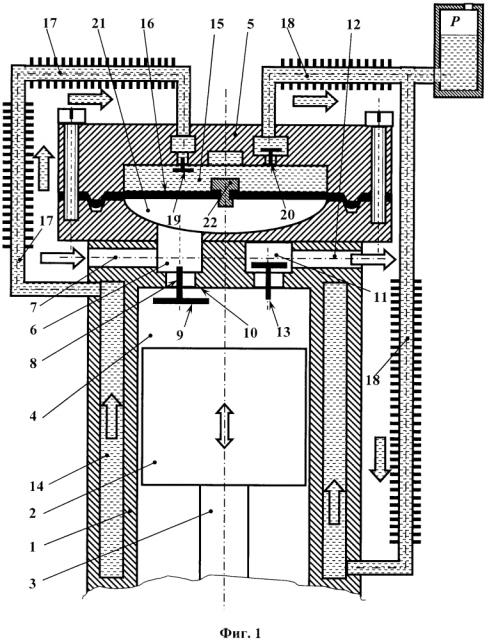

На фиг. 1 схематично изображено продольное сечение поршневой машины (механизм привода условно не показан), в которой источник жидкости представляет собой жидкостную надмембранную полость.

На фиг. 2 изображено аналогичное фиг. 1 сечение машины с каналом, соединяющим щель открытого всасывающего клапана с газовой подмембранной полостью и дросселем, соединяющим газовую полость с полостью всасывания.

На фиг. 3 изображено сечение машины, в которой газовая подмембранная полость соединена с рабочей полостью через полость нагнетания и нагнетательный клапан, а мембрана поджата пружиной в направлении газовой полости.

На фиг. 4 изображено аналогичное фиг. 3 сечение машины, в которой на мембране закреплен шток, другой конец которого прикреплен к дополнительной мембране, надмембранная полость которой соединена с ресивером (условно не показан), а подмембранная - с атмосферой.

На фиг. 5 показана конструкция, в которой изображено сечение машины с каналом, соединяющим щель открытого всасывающего клапана с газовой подмембранной полостью и каналом, соединяющим газовую полость с рабочей полостью выше положения поршня, находящегося в нижней мертвой точке.

На фиг. 6 изображена конструктивная схема поршневой машины, в которой газовая полость соединена с рабочей полостью каналом, который расположен выше днища поршня, находящегося в нижней мертвой точке, а на фиг. 7 газовая полость соединена с рабочей полостью еще и через дополнительный канал с обратным клапаном, выход которого расположен на стенке цилиндра ниже положения днища поршня, находящегося в верхней мертвой точке, причем в обоих случаях плоскость мембраны расположена параллельно оси цилиндра.

Поршневая машина (фиг. 1) содержит цилиндр 1 с размещенным в нем поршнем 2 со штоком 3, соединенным с механизмом привода (условно не показан) с образованием рабочего объема 4, клапанную коробку 5 с полостью всасывания 6, которая соединена с источником газа через линию всасывания 7 и с рабочим объемом 4 через всасывающий клапан 8, имеющий запорный элемент 9 и седло 10, и с полостью нагнетания 11, которая соединена с потребителем газа через линию нагнетания 12 и ресивер (условно не показан), и с рабочим объемом 4 через нагнетательный клапан 13. Вокруг рабочего объема 4 размещена жидкостная рубашка 14 охлаждения, соединенная с источником давления жидкости, который выполнен в виде размещенной в клапанной коробке 5 полости 15, ограниченной защемленной по контуру гибкой мембраной 16. Полость 15 соединена каналами 17 и 18, часть длины которых выполнена в виде теплообменников, с жидкостной рубашкой 14 через обратные самодействующие клапаны 19 и 20. Оборотная сторона мембраны 16 перекрыта газовой полостью 21, соединенной с рабочим объемом 4 через полость всасывания 6 и всасывающий клапан 7. На мембране 16 в ее геометрическом центре закреплен массивный груз 22. Мембрана 16 может быть плоской и изготовленной из обычной резины, а также может быть гофрированной и изготовленной из прорезиненной ткани. Расширительный бачок Р служит для компенсации изменения объема жидкости в полости 15 при работе машины.

На фиг. 2 газовая полость 21 соединена с рабочим объемом 4 через отверстие 23 и щель между седлом 10 и запорным элементом 9 всасывающего клапана 8, находящегося в открытом положении, а через дроссель 24 постоянно соединена с полостью всасывания 6.

На фиг. 3 газовая полость 21 машины соединена с рабочим объемом 4 через полость нагнетания 11 и нагнетательный клапан 13. Мембрана 16 поджата с помощью пружины 25 в сторону газовой полости 21. Винт 26 с поршнем 27 и уплотнительным кольцом 28 служит для регулирования усилия пружины, которое должно быть равно усилию, передаваемому мембране 16 со стороны полости 21 при номинальном давлении нагнетания.

На фиг. 4 газовая полость 21 машины соединена с рабочим объемом 4 через полость нагнетания 11 и нагнетательный клапан 13. С обратной стороны газовой полости 21 на мембране 16 установлен один конец штока 29, другой конец которого закреплен на аналогичной по площади и упругим свойствам, защемленной с образованием двух дополнительных газовых полостей 30 и 31 мембране 32. Одна дополнительная полость 30 расположена со стороны штока 29 и соединена отверстием 33 с атмосферой, а другая полость 31 соединена с ресивером машины.

На фиг. 5 дополнительно к каналу 23 газовая полость 21 соединена с рабочей полостью 4 дополнительным каналом 34, выход которого расположен на стенке цилиндра 1 выше положения днища поршня 2, находящегося в нижней мертвой точке, которая обозначена штриховой линией с одноименной аббревиатурой - НМТ. Поршень 2 в положении НМТ также показан штриховой линией.

На фиг. 6 плоскость мембраны 16 расположена параллельно оси цилиндра 1, а дополнительный канал 34 проходит во втулке через стенку и жидкостную рубашку 14 цилиндра 1. А на фиг. 7 газовая полость 21 соединена с рабочей полостью 4 через канал 34 и через второй дополнительный канал 35 с обратным клапаном 36, также проходящим во втулке через стенку цилиндра 1. Выход канала 35 расположен на стенке цилиндра 1 ниже положения днища поршня 2, находящегося в верхней мертвой точке, которая обозначена одноименной аббревиатурой ВМТ. Поршень 2 в этом положении показан штрихпунктирной линией.

Поршневая машина работает следующим образом (фиг. 1). При возвратно-поступательном движении поршня 2 газ всасывается из источника (например, атмосферы) через линию всасывания 7, полость 6 и клапан 8 в рабочий объем 4, сжимается в ней и нагнетается через клапан 13, полость 11 и линию нагнетания в ресивер (на чертеже условно не показан), и далее поступают потребителю.

При ходе поршня 2 вниз в объеме 4 сначала происходит расширение оставшегося от предыдущего цикла сжатого газа из мертвого объема до давления всасывания, а затем возникает разрежение, которое растет по мере увеличения скорости движения поршня 2. При этом давление в полости 6 и соединенной с ней полости 21 также падает ниже атмосферного давления, и мембрана 16, преодолевая силы упругости материала, из которого она изготовлена, прогибается вниз, объем полости 15 увеличивается, клапан 19 открывается и жидкость через канал 17 из рубашки 14 и расширительного бачка Р по каналу 18 поступает в полость 15. При приближении поршня 2 к нижней мертвой точке его скорость падает и разрежение в объеме 4 уменьшается. Вместе с этим растет давление в полостях 6 и 15, приближаясь к атмосферному, в связи с чем мембрана 16 под действием сил упругости материала идет вверх, давление в полости 15 увеличивается, клапан 19 закрывается, клапан 20 открывается и жидкость по каналу 18 перетекает в бачок Р.

После окончания процесса всасывания и в начале процесса сжатия, когда клапан 9 закрывается и поршень 2 начинает движение вверх, давление в полости 21 становится равным атмосферному и движение мембраны прекращается. В течение всего процесса сжатия-нагнетания, когда поршень 2 идет вверх к верхней мертвой точке, мембрана 16 неподвижна и движение жидкости по каналам 17 и 18, а также по рубашке 14 отсутствует. Затем цикл работы повторяется. Данное описание соответствует работе поршневой машины, в которой на мембране 16 не установлен массивный груз 22.

Груз 22 служит для увеличения амплитуды движения мембраны 16, его масса выбирается расчетным или экспериментальным путем в зависимости от массы и упругих свойств мембраны 16 и частоты ее возвратно-поступательного (колебательного) движения. При этом собственная частота колебаний мембраны 16 с грузом 22 в соответствии с теорией колебаний должна быть примерно равна или кратна частоте возвратно-поступательного движения поршня 2 с числом кратности, равным двум. Это обеспечивает наступление резонанса, при котором амплитуда колебаний мембраны 16 становится существенно больше, что увеличивает массу перекачиваемой мембраной жидкости.

Конструкция поршневой машины, изображенной на фиг. 2, работает аналогично вышеописанной с той разницей, что полость 21 соединена с объемом 4 через отверстие 23 и щель между седлом 10 и запорным органом 9 при открытии клапана 8, а полость 6 соединена с полостью 21 через дроссель 24. В этом случае при открытии клапана 8, когда его запорный орган 9 отодвигается от седла 10, скорость газа в щели имеет большую величину, и в соответствии с уравнением Бернулли давление в щели оказывается существенно меньше, чем в полости 6 и, соответственно, в полости 21. При этом из-за сопротивления дросселя 24 отбор газа из полости 21 происходит в основном через отверстие 23 и значительно интенсивнее, чем в вышеописанной конструкции, и давление в полости 21 падает на большую величину при ходе поршня 2 вниз, что повышает амплитуду движения мембраны 16 и количество жидкости, проходящей через рубашку 14. При ходе поршня 2 вверх клапан 8 закрывается, отверстие 23 перекрывается запорным органом 9 и подвод газа в полость 21 происходит из полости 8, в которой давление газа поднимается до давления всасывания, за счет поступления газа через дроссель 24.

Работа конструкции, изображенной на фиг. 3, происходит аналогично работе поршневой машины, изображенной на фиг. 1, с той разницей, что в этой конструкции используются колебания давления в полости нагнетания 11. Для того чтобы компенсировать разницу между давлением нагнетания газа снизу (оно больше) и давлением жидкости в полости 15 сверху (оно меньше и примерно равно атмосферному давлению), на мембрану 16 сверху оказывает давление пружина 25, усилие которой должно быть равно произведению давления нагнетания газа на площадь мембраны 16. Величина этого усилия настраивается винтом 26 за счет изменения предварительного натяжения пружины 25. В процессе нагнетания газа давление в полости 11 возрастает выше, чем давление в линии нагнетания 12, в связи с чем мембрана 16 движется вверх, преодолевая усилие пружины 25, объем газовой полости 21 увеличивается, а объем жидкостной полости 15 уменьшается. После окончания процесса нагнетания давление газа в полости 21 восстанавливается до давления в линии нагнетания 12 и мембрана 16 приходит в прежнее положение. Конструкция такой машины может быть рекомендована при длительной работе с постоянным давлением нагнетания.

На фиг. 4 показана конструкция, которая может работать с переменным давлением нагнетания. Здесь давление нагнетания подается из ресивера в полость 31 над мембраной 32, площадь и материал которой одинаков с мембраной 16, а полость 30 соединена с атмосферой через отверстие 33. Таким образом, на мембрану 16 сверху через шток 29 постоянно действует усилие, равное усилию, которое действует на мембрану 16 от давления нагнетания снизу, и мембрана 16 находится в уравновешенном состоянии в то время, когда не происходит процесс нагнетания.

Работа конструкции, изображенной на фиг. 5, протекает аналогично изображенной на фиг. 2 с той разницей, что восстановление давления всасывания в полости 21 происходит путем ее соединения с объемом 4 в конце процесса всасывания - начале процесса нагнетания. При ходе поршня 2 вниз он своей цилиндрической наружной поверхностью перекрывает канал 34, и давление в полости 21 определяется падением давления в щели между запорным элементом 9 всасывающего клапана 8 и седлом 10, которое существенно ниже давления всасывания, мембрана 16 идет вниз. При приближении поршня 2 к нижней мертвой точке скорость поршня 2 уменьшается и «подсос» газа через канал 23 снижается, движение мембраны 16 вниз замедляется. После того как боковая поверхность поршня 2 «вскрывает» выход канала 34 в объем 4, давление в полости 21 становится равным давлению над поршнем 2, которое незначительно ниже атмосферного давления (давления всасывания), и мембрана 16 под действием упругих свойств материала, из которого она сделана, сначала полностью останавливается, а затем начинает двигаться вверх. В начале хода сжатия (поршень 2 идет вверх) давление в объеме 4 становится сначала равным давлению всасывания, а затем начинает увеличиваться. В этот момент мембрана 16 оканчивает движение вверх под действием перепада давления, и после того, как поршень 2 перекрывает выход канала 24 в объем 4, мембрана 16 может двигаться вверх только под действием сил инерции и в связи с явлением резонанса. Ее колебания прекращаются в течение продолжающегося процесса сжатия-нагнетания благодаря трению жидкости в клапанах 19 и 20.

В конструкции, изображенной на фиг. 6, снижение давления в полости 21, приводящее к движению мембраны 16 вправо (по чертежу) и уменьшению объема полости 21, сопровождающегося увеличением объема полости 15 и всасыванием жидкости через канал 17 из бачка Р, начинается в момент «вскрытия» выхода канала 34 в объем 4, когда поршень приближается к НМТ и давление в объеме 4 ниже атмосферного. После прохождения НМТ поршень движется вверх, давление в объеме 4 и, соответственно, в канале 34 и полости 21 сначала становится равным атмосферному (мембрана начинает двигаться влево, полость 21 увеличивается, полость 15 уменьшается, начинается вытеснение жидкости из полости 15), после чего начинается процесс сжатия газа в объеме 4. В этот момент времени поршень отсекает канал 34 от объема 4. Пока поршень 2 движется вверх, сжимая и нагнетая газ через клапан 13 и линию нагнетания 12, мембрана 16 по инерции двигается влево, затем оканчивает движение влево и в силу своих упругих свойств начинает движение вправо. В это время поршень 2 начинает движение вниз, и цикл повторяется.

Поршневая машина, конструктивная схема которой изображена на фиг. 7, работает аналогично вышеописанной с той разницей, что сразу после начала движения вниз от ВМТ, в конце расширения газа из мертвого объема поршень 2 «вскрывает» канал 35 с обратным клапаном 36, и так как при дальнейшем движении поршня 2 вниз в объеме 4 наступает разрежение, клапан 36 открывается и начинается истечение газа из полости 21 в объем 4, что приводит к появлению перепада давления на мембране 16 (слева от нее - давление, близкое к атмосферному, справа - ниже атмосферного) и ее движению вправо. При этом объем полости 15 увеличивается и происходит всасывание в нее жидкости через клапан 19. Этот процесс длится до тех пор, пока поршень 2 не дойдет до положения, близкого к НМТ, и не «вскроет» канал 34. В этом положении в связи с малой скоростью движения поршня 2 давление в объеме 4 начинает увеличиваться и становится больше, чем в полости 15, в связи с чем клапан 36 закрывается. После прохождения поршнем 2 положения в НМТ и в начале движения вверх давление газа в объеме 4 становится больше, чем давление всасывания в линии всасывания 7. В течение всего времени с того момента, когда давление в объеме 4 стало больше давления в полости 21, и до того момента, когда поршень 2 вновь перекрывает канал 34, газ из объема 4 под давлением, близким к давлению всасывания, успевает протечь в полость 21, в связи с чем мембрана 16 в это же время движется влево, вытесняя жидкость из полости 15. Затем, с учетом инерционного и колебательного движения мембраны 16, цикл повторяется.

Таким образом, во всех рассмотренных вариантах конструкции поршневой машины происходит периодическое или постоянное неравномерное круговое движение жидкости по жидкостной рубашке 14 и каналам 17 и 18, которые частично представляют собой теплообменники. В связи с этим теплота, выделяющаяся при сжатии газа в объеме 4 и переданная жидкости, протекающей в рубашке 14 через стенки цилиндра 1, отводится через поверхность теплообменников в окружающую среду. Причем организация теплопереноса происходит без подвода работы от внешних источников давления жидкости, имеющих механический привод и определенные габариты и массу.

Все это вместе взятое приводит к экономии энергии, материалов, производственной площади, позволяет организовать полностью автономную работу поршневой машины, что в целом повышает ее эффективность и снижает удельную стоимость произведенного сжатого газа.

1. Поршневая машина, содержащая цилиндр с размещенным в нем поршнем с механизмом привода с образованием рабочего объема, клапанную коробку с полостью всасывания, которая соединена с источником газа и с рабочим объемом через всасывающий клапан, имеющий запорный элемент и седло, и с полостью нагнетания, которая соединена с потребителем газа через линию нагнетания и ресивер, и с рабочим объемом через нагнетательный клапан, причем вокруг рабочего объема размещена жидкостная рубашка охлаждения, соединенная с источником давления жидкости, отличающаяся тем, что источник давления жидкости выполнен в виде полости, ограниченной защемленной по контуру гибкой мембраной и соединенной каналами с жидкостной рубашкой через обратные самодействующие клапаны, причем оборотная сторона мембраны перекрыта газовой полостью, соединенной с рабочим объемом.

2. Поршневая машина по п. 1, отличающаяся тем, что на мембране в ее геометрическом центре закреплен массивный груз.

3. Поршневая машина по п. 1, отличающаяся тем, что, по крайней мере, часть каналов, соединяющих жидкостную рубашку с полостью, ограниченную мембраной, выполнена в виде теплообменника.

4. Поршневая машина по п. 1, отличающаяся тем, что мембрана размещена в клапанной коробке.

5. Поршневая машина по пп. 1 и 4, отличающаяся тем, что газовая полость соединена с рабочим объемом через полость всасывания и всасывающий клапан.

6. Поршневая машина по пп. 1 и 4, отличающаяся тем, что газовая полость соединена с рабочим объемом через канал и щель между седлом и запорным элементом всасывающего клапана, находящегося в открытом положении, а через дроссель соединена с полостью всасывания.

7. Поршневая машина по пп. 1 и 4, отличающаяся тем, что газовая полость соединена с рабочим объемом через полость нагнетания и нагнетательный клапан, причем мембрана поджата с помощью пружины в сторону газовой полости.

8. Поршневая машина по пп. 1 и 4, отличающаяся тем, что газовая полость соединена с рабочим объемом через полость нагнетания и нагнетательный клапан, причем с обратной стороны газовой полости на мембране установлен один конец штока, другой конец которого закреплен на аналогичной защемленной с образованием двух дополнительных газовых полостей мембране, причем одна дополнительная полость расположена со стороны штока и соединена отверстием с атмосферой, а другая дополнительная полость соединена с ресивером.

9. Поршневая машина по пп. 1 и 4, отличающаяся тем, что газовая полость соединена с рабочим объемом через канал и щель между седлом и запорным элементом всасывающего клапана, находящегося в открытом положении, и через дополнительный канал, выход которого расположен на стенке цилиндра выше положения днища поршня, находящегося в нижней мертвой точке.

10. Поршневая машина по п. 1, отличающаяся тем, что газовая полость соединена с рабочей полостью каналом, выход которого расположен на стенке цилиндра выше положения днища поршня, находящегося в нижней мертвой точке, причем плоскость мембраны расположена параллельно оси цилиндра.

11. Поршневая машина по пп. 1 и 10, отличающаяся тем, что газовая полость соединена с рабочей полостью через дополнительный канал с обратным клапаном, выход которого расположен на стенке цилиндра ниже положения днища поршня, находящегося в верхней мертвой точке.