Способ повышения октанового числа

Иллюстрации

Показать всеИзобретение описывает способ повышения октанового числа бензина, характеризующийся тем, что бензиновую фракцию, содержащую олефины, приводят в контакт с закисью азота при температуре 150-500 ºС и давлении 1-150 атм. Также раскрывается способ повышения октанового числа бензина, характеризующийся тем, что в качестве по меньшей мере одного из компонентов бензина используют фракцию бензина, обработанную закисью азота. Способ обеспечивает повышение октанового числа бензинов на величину до 4.5 ед. МОЧ и 4 ед. ИОЧ. 2 н. и 6 з.п. ф-лы, 2 табл., 14 пр.

Реферат

Изобретение относится к способу улучшения антидетонационных свойств бензинов.

В зависимости от исходного сырья октановое число бензиновой фракции каталитического крекинга по моторному методу (МОЧ) составляет 80-82 ед., а по исследовательскому методу (ИОЧ) - 90-93 ед. Для получения бензинов типа АИ-95 и выше обычно используют высокооктановые компоненты топлива и специальные добавки - антидетонаторы. Круг экологически чистых компонентов и добавок ограничен спиртами, насыщенными углеводородами разветвленного строения (алкилатами) и третичными эфирами.

Низкомолекулярные спирты С1-С4 имеют высокое октановое число 88-110 МОЧ и 100-114 ИОЧ. Известен ряд патентов по приготовлению и использованию топливных композиций на их основе [RU 2260033, RU 2335529, RU 2068871, RU 2106391, RU 2186832, CN 1772851]. Спирты уменьшают образование углеродистых отложений и снижают содержание в отработанных газах оксида углерода. Однако при концентрациях, необходимых для существенного повышения октанового числа, снижается теплотворная способность топлива. Кроме этого, при высокой концентрации спиртосодержащих добавок, особенно в условиях холодного климата, возможно расслоение топлива.

Известен ряд способов получения и использования алкилатов в качестве высокооктанового компонента моторного топлива [RU 2175311, RU 2122992, RU 2412142, RU 2229470, RU 2256639, RU 2444507, US 4373110, US 6333442, US 5925801, US 7285698, US 7935320, US 5523503, US 4868342]. Алкилаты, образующиеся в ходе алкилирования изобутана олефинами С3-С5, имеют октановое число 88-94 МОЧ и 90-98 ИОЧ. Наилучшие результаты дает алкилирование изобутана бутиленами [RU 2276662] 92-94 МОЧ и 94-98 ИОЧ. Алкилат - идеальное моторное топливо, обладающее высокой теплотворной способностью, однако технология его получения основана на использовании в качестве катализаторов серной либо фтористоводородной кислот. Регенерация кислот сопряжена с нанесением значительного экологического ущерба, что в ряде случаев ограничивает возможность использования этих технологии.

Известен ряд патентов, в которых процесс получения алкилатов осуществляют с использованием твердых катализаторов [RU 2327520, RU 2270827, RU 2440190, RU 2313391, RU 2384366, RU 2457902, US 7550644]. В этом случае процесс протекает в более жестких условиях, а катализатор требует периодической регенерации, что делает такие технологии более затратными.

Наибольшее распространение в качестве высокооктановых добавок получили простые эфиры третичных спиртов: метилтретбутиловый эфир (102 МОЧ, 116 ИОЧ), метилтретамиловый эфир (100 МОЧ, 105 ИОЧ) и этилтретбутиловый эфир (105 МОЧ, 116 ИОЧ). По сравнению с алкилатами эфиры обладают более высоким октановым числом (ИОЧ 105-116, МОЧ 98-105), но более низкой теплотворной способностью. Известен ряд методов их получения и использования [RU 2372320, RU 2236396, RU 2102374, RU 2055829, RU 2076860]. С экономической точки зрения наиболее привлекательным является использование метилтретбутилового эфира (МТБЭ). Однако высокая токсичность метанола, который является исходным сырьем и частично остается в конечном продукте, а также загрязнение грунтовых вод МТБЭ привели к ограничению его использования в США, а также в странах Западной Европы. Этилтретбутиловый эфир является экологически более безопасной октаноповышающей добавкой, но он заметно дороже МТБЭ.

Настоящее изобретение раскрывает новый способ повышения октанового числа бензинов, основанный на процессе селективного окисления олефинов, содержащихся в бензинах, с помощью закиси азота.

Процесс осуществляют следующим образом:

- бензиновую фракцию, содержащую олефины, приводят в контакт с закисью азота при температуре 150-500°С и давлении 1-150 атм,

- процесс обработки бензиновой фракции, содержащей олефины, закисью азота осуществляют в жидкой фазе при температуре 150-300°С и давлении до 150 атм,

- процесс обработки бензиновой фракции, содержащей олефины, закисью азота осуществляют в газовой фазе при температуре 300-500°С и давлении до 50 атм,

- в качестве бензиновой фракции используют фракцию бензина каталитического крекинга с температурой кипения от 70 до 210°С,

- в качестве бензиновой фракции используют легкую фракцию бензина каталитического крекинга с температурой кипения от 50 до 70°С,

- в качестве бензиновой фракции используют фракцию бензина каталитического крекинга с температурой кипения от 50 до 210°С,

- процесс обработки бензиновой фракции, содержащей олефины, закисью азота в жидкой фазе осуществляют в присутствии спирта метанола и/или этанола в количестве 0,1-4,0 мас.%.

В качестве по меньшей мере одного из компонентов бензина используют фракцию бензина, обработанную закисью азота, как указано выше.

Технический результат - способ, обеспечивающий повышение октанового числа бензинов на величину до 4.5 ед. МОЧ и 4 ед. ИОЧ.

Процесс окисления олефинсодержащего бензина осуществляют в жидкой фазе либо в газовой фазе. Окисление олефинов в составе бензина протекает с образованием карбонильных соединений (преимущественно кетонов), которые выступают в качестве высокооктанового компонента моторного топлива, приводящего к повышению октанового числа бензина.

В соответствии с данным изобретением, процесс окисления в жидкой фазе осуществляют путем контакта олефинсодержащего бензина с закисью азота при температуре от 150 до 300°С и давлении до 150 атм. Обычно процесс осуществляют в избытке олефинсодержащего бензина по отношению к N2O. Содержание олефина в бензине может варьироваться в широких пределах, от 5 до 80 мол.%. Время пребывания реакционной смеси в реакторе составляет до 60 ч.

Окисление в жидкой фазе может быть осуществлено как в статическом, так и проточном реакторе. При этом могут быть использованы все известные технологические приемы, повышающие эффективность газо-жидкостных реакций.

В случае статического варианта в реактор-автоклав загружают олефинсодержащий бензин в таком количестве, чтобы при нагревании до температуры реакции он присутствовал в виде жидкой фазы. Затем подают необходимое количество закиси азота. После этого реактор нагревают до температуры реакции и выдерживают заданное время.

Общее давление в условиях реакции определяется давлением N2O и равновесным давлением паров бензина при заданной температуре. Количество закиси азота подбирается таким образом, чтобы давление при температуре реакции не превышало 150 атм. Время реакции подбирается в зависимости от условий ее проведения, а также требований, предъявляемых к процессу.

Процесс жидкофазного окисления олефинсодержащего бензина закисью азота может осуществляться в присутствии низкомолекулярного спирта, например метанола и/или этанола, вводимового в бензиновую фракцию в количестве до 20 мас.% с целью перевода образующихся при окислении кетонов и альдегидов в кетали и ацетали.

Окисление с достаточно высокой скоростью протекает без катализатора, хотя может проводиться и в присутствии катализатора. В некоторых случаях для подавления побочных процессов к олефинсодержащему бензину целесообразно добавлять ингибиторы димеризации и полимеризации.

В соответствии с предлагаемым изобретением, процесс окисления в газовой фазе осуществляют путем контакта паров олефинсодержащего бензина с закисью азота без участия катализатора в проточном реакторе при температуре от 300 до 500°С и давлении от 1 до 50 атм. Время контакта (время пребывания реакционной смеси в реакторе) составляет до 60 мин (в расчете на нормальные условия). Предпочтительнее вести процесс при температуре от 350 до 450°С, давлении от 10 до 35 атм и времени контакта от 1 до 20 мин (при н.у.). В зависимости от количества введенной в поток закиси азота процесс может осуществляться как в изотермическом, так и в адиабатическом режиме (при необходимости в несколько стадий с промежуточным отводом тепла).

Обычно газофазный процесс окисления осуществляют в избытке олефинсодержащего бензина по отношению к N2O, что исключает образование взрывоопасных смесей. Поскольку с повышением температуры и давления концентрационные пределы воспламенения таких смесей расширяются, процесс газофазного окисления олефинсодержащего бензина рекомендуется вести при концентрации закиси азота в смеси не более 30 об.%.

В приведенных условиях олефины в составе бензина окисляются закисью азота с образованием преимущественно кетонов, а продуктом превращения N2O является молекулярный азот. Поскольку в используемых условиях закись азота реагирует только с олефинами и не реагирует с алканами и продуктами реакции (карбонильными соединениями), окисление может быть проведено до высоких степеней превращения (конверсий) олефинов без значительного снижения селективности по карбонильным продуктам.

Время пребывания реакционной смеси при высокой температуре предпочтительно подбирается таким образом, чтобы обеспечить полную конверсию закиси азота как в случае жидкофазного, так и в случае газофазного окисления.

В качестве исходного олефинсодержащего сырья может быть использована тяжелая фракция бензина каталитического крекинга с температурой кипения от 70 до 210°С, поступающая из реактора каталитического крекинга, легкая фракция бензина каталитического крекинга с температурой кипения от 50 до 70°С, а также широкая фракция бензина каталитического крекинга с температурой кипения от 50 до 210°С. Кроме этого, в качестве исходного олефинсодержащего сырья может быть использован бензин каталитического крекинга после стадии гидродесульфиризации, а также легкая фракция бензина каталитического крекинга после стадии получения метилизоамилового эфира.

В соответствии с предлагаемым изобретением, процесс газфазного окисления продуктов каталитического крекинга может осуществляться путем подачи закиси азота непосредственно в поток, выходящий из реактора каталитического крекинга.

Согласно данному изобретению, закись азота может быть использована как в чистом виде, так и в смеси с различными газами, не вступающими в химическое взаимодействие с углеводородами. Присутствие таких газов может быть связано как с технологией получения закиси азота, так и с их специальным введением (например, для исключения взрывоопасной области). В случае проточного варианта процесса с этой целью могут быть использованы рециркулирующие газы.

В качестве источника закиси азота могут быть использованы газовые выбросы производства адипиновой кислоты и/или капролактама как после обогащения смеси закисью азота, так и непосредственно. В качестве источника N2O также может быть использована закись азота, полученная целевым образом путем окисления аммиака кислородом и/или воздухом, а также закись азота, полученная путем разложения аммонийной селитры и другими известными методами.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1.

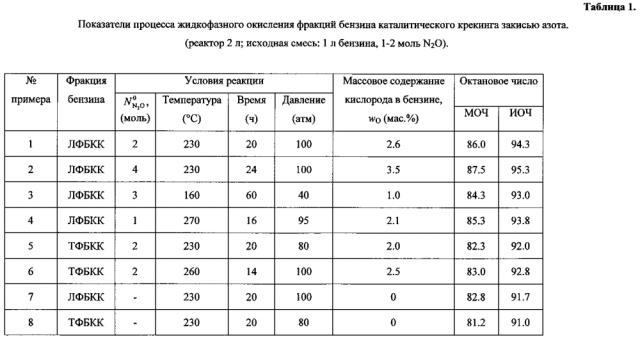

Этот пример описывает жидкофазное окисление закисью азота олефинов в составе легкой фракции бензина каталитического крекинга (ЛФБКК, температура кипения 50-70°С), содержащей 47.7 мол. % олефинов. В Parr реактор объемом 2 л из нержавеющей стали, снабженный мешалкой, заливают 1 л ЛФБКК. Реактор герметично закрывают, несколько раз продувают аргоном и затем вводят 2 моль N2O. Затем реактор нагревают до 230°С и выдерживают при этой температуре 20 ч. Суммарное давление в условиях реакции составляет 100 атм.

Результаты опыта показаны в таблице 1. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода по данным элементного анализа в соответствии с методом ASTM D5622 (общее содержание кислорода в бензине и других нефтепродуктах) с помощью анализатора элементного состава "Vario EL Cube" (Elementar Analysensysteme GmbH) составило 2.6 мас. % (таблица 1, пример 1). По результатам анализа окисленного бензина методом 13С ЯМР, в его составе присутствуют образовавшиеся в ходе окисления карбонильные соединения - кетоны и альдегиды в мольном соотношении 7:1, а соответствующее содержание введенного в бензин кислорода составляет 2.6 мас. %, что согласуется с данными элементного анализа. Октановое число полученного окисленного бензина, определенное моторным методом, составило 86, а исследовательским методом - 94.3, что выше, чем у исходной неокисленной легкой фракции бензина ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 2.

Пример аналогичен примеру 1 с тем отличием, что окисление проводят в две стадии. Сначала реакцию проводят в течение 12 ч, затем реактор охлаждают, заменяют газовую фазу на новую порцию N2O (2 моль) и повторно проводят окисление в течение 12 ч (таблица 1, пример 2). После реакции в этих условиях массовое содержание введенного в бензин кислорода составляет 3.5 мас. %. МОЧ полученного окисленного бензина составило 87.5, а ИОЧ - 95.3, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 3.

Процесс ведут аналогично примеру 1 с тем отличием, что начальное количество N2O составляет 3 моль, температура составляет 160°С, а время реакции - 60 ч. Суммарное давление в условиях реакции составляет 40 атм. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составляет 1.0 мас. % (таблица 1, пример 3). МОЧ полученного окисленного бензина составило 84.3, а ИОЧ - 93, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 4.

Процесс ведут аналогично примеру 1 с тем отличием, что начальное количество N2O составляет 1 моль, температура - 270°С, а время реакции - 16 ч. Суммарное давление в условиях реакции составляет 95 атм. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составило 2.1 мас. % (таблица 1, пример 4). МОЧ полученного окисленного бензина составило 85.3, а ИОЧ - 93.8, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 5.

Этот пример описывает жидкофазное окисление закисью азота олефинов в составе тяжелой фракции бензина каталитического крекинга (ТФБКК, температура кипения 70-205°С), содержащей 25.9 мол. % олефинов. Процесс ведут аналогично примеру 1. Суммарное давление в условиях реакции составляет 80 атм. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода по данным элементного анализа составляет 2.0 мас. %. (таблица 1, пример 5). По результатам анализа окисленного бензина методом 13С ЯМР, в его составе присутствуют образовавшиеся в ходе окисления карбонильные соединения (кетоны и альдегиды), а соответствующее содержание введенного в бензин кислорода составляет 2.0 мас. %, что хорошо согласуется с данными элементного анализа. МОЧ полученного окисленного бензина составило 82.3, а ИОЧ - 92, что выше, чем у исходной неокисленной тяжелой фракции бензина ТФБКК (81.5 МОЧ, 91.3 ИОЧ).

Пример 6.

Процесс ведут аналогично примеру 5 с тем отличием, что температура составляет 260°С, а время реакции - 14 ч. Суммарное давление в условиях реакции составляет 100 атм. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составляет 2.5 мас. % (таблица 1, пример 6). МОЧ полученного окисленного бензина составило 83, а ИОЧ - 92.8, что выше, чем у исходной неокисленной тяжелой фракции бензина ТФБКК (81.5 МОЧ, 91.3 ИОЧ).

Пример 7 (сравнительный).

Условия обработки легкой фракции бензина каталитического крекинга ЛФБКК аналогичны примеру 1 с тем отличием, что в реактор вместо закиси азота вводят инертный газ (аргон) до давления 15 атм. По данным элементного анализа обработанный таким образом бензин, как и исходная ЛФБКК, не содержит кислород - массовое содержание кислорода в бензине составляет 0 мас. % (таблица 1, пример 7). Октановое число полученного бензина составило 82.8 МОЧ и 91.7 ИОЧ, что в пределах точности определения совпадает аналогичными показателями для исходной легкой фракции бензина ЛФБКК.

Пример 8 (сравнительный).

Условия обработки тяжелой фракции бензина каталитического крекинга ТФБКК аналогичны примеру 5 с тем отличием, что в реактор вместо закиси азота вводят инертный газ (аргон) до давления 15 атм. По данным элементного анализа обработанный таким образом бензин, как и исходная ТФБКК, не содержит кислород - массовое содержание кислорода в бензине составляет 0 мас. % (таблица 1, пример 8).. МОЧ полученного бензина составило 81.2, а ИОЧ - 91.1, что в пределах точности определения совпадает с аналогичными показателями для исходной тяжелой фракции бензина ТФБКК.

Пример 9.

Пример описывает газофазное окисление олефинов в составе легкой фракции бензина каталитического крекинга (ЛФБКК, температура кипения 50-70°С, содержание олефинов 47.7 мол. %) закисью азота. Реакцию проводят при следующем составе исходной реакционной смеси: 10 мол. % N2O, 90 мол. % паров ЛФБКК. Смесь при давлении 7 атм. пропускают через реактор из нержавеющей стали объемом 25 см3, в котором поддерживается температура 450°С. Скорость подачи смеси составляет 25 см3/мин (при н.у.). Время пребывания смеси в реакторе составляет 1 мин в расчете на нормальные условия. Конденсированный продукт используют для определения содержания кислорода и октанового числа.

После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составляет 1.1 мас. % (таблица 2, пример 9). МОЧ полученного окисленного бензина составило 84.5, а ИОЧ - 93.2, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 10.

Аналогично примеру 9 с тем отличием, что для окисления используют реактор объемом 100 см3, а давление реакционной смеси составляет 15 атм. Время пребывания смеси в реакторе составляет 4 мин в расчете на нормальные условия. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составило 2.2 мас. % (таблица 2, пример 10). МОЧ полученного окисленного бензина составило 85.5, а ИОЧ - 94, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 11.

Аналогично примеру 10 с тем отличием, что для окисления используют исходную реакционную смесь, содержащую 30 мол. % N2O и 70 мол. % паров ЛФБКК, и устанавливают температуру реакции 300°С. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составило 1.8 мас. % (таблица 2, пример 11). МОЧ полученного окисленного бензина составило 85, а ИОЧ - 93.6, что выше, чем у исходной неокисленной ЛФБКК (83 МОЧ, 92.1 ИОЧ).

Пример 12.

Пример описывает газофазное окисление олефинов в составе тяжелой фракции бензина каталитического крекинга (ТФБКК, температура кипения 70-205°С, содержание олефинов 25.9 мол. %) закисью азота. Реакцию проводят аналогично примеру 9 с тем отличием, что для окисления используют исходную реакционную смесь, содержащую 30 мол. % N2O и 70 мол. % паров ТФБКК, давление реакционной смеси составляет 15 атм, а температуру реакции устанавливают 400°С. После реакции в приведенных условиях массовое содержание введенного в бензин кислорода составило 1.8 мас. % (таблица 2, пример 12). МОЧ полученного окисленного бензина составило 82, а ИОЧ - 91.6, что выше, чем у исходной неокисленной тяжелой фракции бензина ТФБКК (81.5 МОЧ, 91.3 ИОЧ).

Пример 13.

Этот пример демонстрирует возможность повышения октанового числа бензина путем введения в его состав окисленной закисью азота фракции бензина каталитического крекинга. Для этого смешивают 28 мас. % окисленной легкой фракции бензина каталитического крекинга, полученной согласно примеру 2, и 72 мас. % тяжелой фракции бензина каталитического крекинга (ТФБКК). МОЧ полученного бензина составило 82.0, а ИОЧ - 92.1, что выше, чем у исходной тяжелой фракции бензина ТФБКК (81.5 МОЧ, 91.3 ИОЧ).

Пример 14.

Этот пример демонстрирует возможность повышения октанового числа путем жидкофазного окисления олефинсодержащего бензина в присутствии метанола. Реакцию ведут аналогично примеру 1 с тем отличием, что время реакции составляет 12 ч, а для окисления используют фракцию бензина каталитического крекинга с 82 МОЧ и 94.3 ИОЧ, в которую добавлено 4 мас. % метанола. После реакции в приведенных условиях содержание кислорода в бензине составляет 3.7 мас. %. МОЧ полученного окисленного бензина составило 83.9, а ИОЧ - 95.8, что выше, чем у исходной смеси бензина с метанолом (82.6 МОЧ, 94.8 ИОЧ).

1. Способ повышения октанового числа бензина, характеризующийся тем, что бензиновую фракцию, содержащую олефины, приводят в контакт с закисью азота при температуре 150-500°C и давлении 1-150 атм.

2. Способ по п. 1, отличающийся тем, что процесс обработки бензиновой фракции, содержащей олефины, закисью азота осуществляют в жидкой фазе при температуре 150-300°C и давлении до 150 атм.

3. Способ по п. 1, отличающийся тем, что процесс обработки бензиновой фракции, содержащей олефины, закисью азота осуществляют в газовой фазе при температуре 300-500°C и давлении до 50 атм.

4. Способ по п. 1, отличающийся тем, что в качестве бензиновой фракции используют фракцию бензина каталитического крекинга с температурой кипения от 70 до 210°C.

5. Способ по п. 1, отличающийся тем, что в качестве бензиновой фракции используют легкую фракцию бензина каталитического крекинга с температурой кипения от 50 до 70°C.

6. Способ по п. 1, отличающийся тем, что в качестве бензиновой фракции используют фракцию бензина каталитического крекинга с температурой кипения от 50 до 210°C.

7. Способ по п. 2, отличающийся тем, что процесс обработки бензиновой фракции, содержащей олефины, закисью азота в жидкой фазе осуществляют в присутствии спирта, в количестве 0,1-4,0 мас.%.

8. Способ повышения октанового числа бензина, отличающийся тем, что в качестве по меньшей мере одного из компонентов бензина используют фракцию бензина, обработанную закисью азота согласно пп. 1-7.