Способ удаления органических аминов из углеводородных потоков

Иллюстрации

Показать всеНастоящее изобретение относится к усовершенствованному способу удаления органического амина из жидкого углеводородного потока, содержащего амин, имеющий температуру кипения выше 100°C, который является жидким при комнатной температуре и нормальном давлении. Изобретение может быть использовано в процессах, в которых сырьевой поток или поток продукта содержит углеводороды и амины. Способ содержит стадии: a) добавления воды к углеводородному потоку, содержащему амин в количестве 5-70 мас.% по отношению к общему количеству углеводородного потока, b) барботирование диоксида углерода через углеводородный поток, содержащий амин при температуре 30-80°C, и c) отделение образовавшейся твердой фазы, содержащей амин от жидкой фазы фильтрацией, с последующим при необходимости извлечением амина из твердой фазы нагреванием ее в воде или водном растворе. Предпочтительно углеводородный поток, содержащий амин, выбранный из 2-этилгексиламина и/или н-додециламина, представляет собой выходящий поток из реактора для получения линейных альфа-олефинов (LAO) или фракцию такого выходящего потока. Воду добавляют в количестве 15-60%, более предпочтительно 25-50% по отношению к общему количеству углеводородного потока, барботирование проводят в течение 5-60 мин, предпочтительно 10-50 мин, более предпочтительно 20-40 мин. Объемная скорость диоксида углерода находится в интервале от 50 до 150 см3/мин, в зависимости от общего количества смеси жидких углеводородов, находящихся в реакторе. Добавляемую воду обычно по меньшей мере один раз заменяют частично свежей водой во время барботирования диоксида углерода в температурном интервале 50-80°C через углеводородный поток. Способ позволяет упростить процесс, т.к. упрощается выделение аминов за счет образования твердой гелеобразной фазы, которая не растворяется ни в органической ни в водной фазе. При этом не требуется дополнительных средств для выделения и амины легко вступают в реакцию. 13. з.п. ф-лы, 1 табл., 3 пр.

Реферат

Настоящее изобретение относится к способу удаления органических аминов из жидкого углеводородного потока, содержащего амин.

В химической промышленности часто осуществляют способы, приводящие к тому, что поток продукта или сырьевой поток типового процесса содержат углеводороды и амины. Пример вышеуказанного представляет собой поток продукта из реактора, применяемого для получения линейных альфа-олефинов (LAO) олигомеризацией этилена. Полученные линейные альфа-олефины затем разделяют на различные фракции для их дальнейшего применения или реализации. Амин часто добавляют во время способа олигомеризации или добавляют в систему выходного патрубка реактора. Такие способы, например, раскрывают патентные документы US 5,811,619 или WO 2009/095147. Из-за образования органических хлоридов в промышленных установках получения LAO существует проблема коррозии нержавеющих стальных тарелок ректификационных колонн.

В случае производства линейных альфа-олефинов без эффективного удаления аминов, при реализации продуктов такого производства, содержащих определенную концентрацию амина, следует учитывать, что содержание в продукте амина может ограничить пригодность продукта для последующих процессов его переработки. Например, амин может являться ядом в процессах с чувствительными каталитическими реакциями.

Во многих случаях, органический амин сложно удалять из углеводородного потока или его фракций ректификацией, т.к. температуры кипения амина и углеводородного потока, особенно его фракций, очень близки. Например, н-додециламин (DDA) часто добавляют в процесс олигомеризации, который после окончательного разделения на фракции прекращается на фракции C14 LAO-продукта. В связи с тем что температура кипения DDA близка к температуре кипения C14-продукта, он не может быть отделен ректификацией. Аналогичный процесс имеет место в случае добавления 2-этилгексиламина, который имеет температуру кипения очень близкую к температуре кипения линейного C10-альфа-олефина.

Другой общепринятый способ удаления органического амина из углеводородного потока заключается во взаимодействии аминсодержащего углеводородного потока с кислотой для превращения амина в его соль. В результате, указанную соль амина можно экстрагировать в водную фазу.

Однако этот способ приводит к промышленным установкам с существенными капитальными затратами при использовании конструкции из кислотоустойчивых материалов.

Патент US 4,717,553 раскрывает способ удаления аминов с температурами кипения при нормальных условиях свыше 100°C из газового потока путем пропускания газового потока через активированный уголь в присутствии диоксида углерода.

Именно поэтому цель настоящего изобретения заключается в создании способа удаления органического амина из жидкого углеводородного потока, содержащего амин, который преодолевает недостатки известного уровня техники. В частности, способ должен обеспечивать возможность реализации углеводородного продукта без каких-либо ограничений, обусловленных содержанием в нем амина. Кроме того, способ должен обеспечивать возможность, при которой амин может быть легко удален из углеводородного потока и впоследствии повторно использован.

Также цель настоящего изобретения заключается в создании способа удаления органического амина из углеводородных потоков, содержащих амин, который позволит избежать необходимости высоких капиталовложений и применения конструкции из кислотоустойчивых материалов.

Указанные цели достигаются посредством способа удаления органических аминов из жидкого углеводородного потока, содержащего амин, включающего стадии:

a. добавление воды к углеводородному потоку, содержащему амин,

b. барботирование диоксида углерода через углеводородный поток, содержащий амин, и

c. отделение образовавшейся твердой фазы, содержащий амин, от жидкой фазы.

В одном варианте осуществления, углеводородный поток, содержащий амин, представляет собой поток продукта из реактора для получения линейных альфа-олефинов (LAO) или фракцию такого потока продукта.

В другом предпочтительном варианте осуществления, органический амин представляет собой амин, который является жидкостью при комнатной температуре и нормальном давлении.

В одном варианте осуществления, органический амин имеет температуру кипения выше 100°C. Данный способ изобретения, в частности, подходит для удаления жидких аминов, имеющих температуры кипения выше 100°C, но еще являющимися жидкостями при комнатной температуре и нормальном давлении. Соответствующие амины предпочтительно обладают сильной основностью, в отличие от газообразных моно-, ди- и триэтиламинов. Таким образом, они легко вступает в реакцию без каких либо катализаторов, таких как активированный уголь.

Более предпочтительно, указанный органический амин является 2-этилгексиламином и/или н-додециламином.

В одном варианте осуществления, воду добавляют в количестве 5-70% масс. по отношению к общему количеству углеводородного потока, предпочтительно, 15-60%, более предпочтительно 25-50%.

В другом варианте осуществления, барботирование проводят в течение 5-60 мин, предпочтительно 10-50 мин, более предпочтительно 20-40 мин.

Предпочтительно, объемная скорость диоксида углерода находится в интервале 50-150 см3/мин, в зависимости от общего количества смеси жидких углеводородов, находящихся в реакторе.

Столь же предпочтительно, добавляемую воду по меньшей мере один раз заменяют, по меньшей мере частично, свежей водой, во время барботирования диоксида углерода через углеводородный поток.

Замена воды свежей водой, как было установлено, способствует отделению аминов от жидкого углеводородного потока.

В другом предпочтительном варианте осуществления отделение проводят фильтрацией.

Также предпочтительно, данный способ, особенно отделение, проводят в температурном интервале 30-80°C, более предпочтительно в интервале 50-80°C. При очень низких температурах, таких как 15-25°C, отделение образовавшегося твердого вещества не является удовлетворительным.

Столь же предпочтительно, извлеченный амин может быть выделен из твердой фазы нагреванием твердой фазы в воде или водном растворе.

В заключение необходимо отметить, что предпочтительно, чтобы жидкий углеводородный поток содержал линейные альфа-олефины (LAO), предпочтительно C8-C10 линейные альфа-олефины, и, необязательно, органический растворитель.

Неожиданно было найдено, что способ изобретения для удаления органических аминов из углеводородного потока, содержащего амин, в результате обеспечивает углеводородный продукт, который может быть реализован без каких либо ограничений обусловленных содержанием в нем амина. Детально, указанную концентрацию амина в углеводородном потоке можно снизить со значений около 5-6% масс. до менее чем 0.5 ч/млн.

Кроме того, неожиданно было обнаружено, что способ настоящего изобретения позволяет легко удалять и повторно использовать амин.

Наконец необходимо отметить, что указанный способ изобретения может быть осуществлен без использования специального кислотоустойчивого оборудования. В частности, очевидно, что способ изобретения, таким образом, обеспечивает экономию по капиталовложениям и эксплуатационным расходам и увеличивает безопасность производства.

В способе изобретения допускается, чтобы органический амин взаимодействовал с диоксидом углерода с образованием карбаматных цвиттер-ионов, так как первичные и вторичные амины легко взаимодействуют с диоксидом углерода. Добавление воды, особенно в больших количествах, повышает сорбционную емкость и скорость распределения. Реакция органического амина и диоксида углерода может протекать в соответствии со следующим уравнением

где R представляет собой любую приемлемую алкильную группу.

Полученный твердый карбамат можно легко отделить от жидкого углеводородного потока или, например, фильтрацией, без какого-либо специального оборудования, предусмотренного для разделения органической и водной фазы. Однако следует избегать горячей воды при промывании твердой фазы.

Для специалистов в данной области техники очевидно, что углеводородный поток может содержать более одного амина. Таким образом, указанный способ не ограничивается удалением только одного единичного органического амина, но также относится к удалению двух или более различных органических аминов из углеводородного потока.

В наиболее предпочтительном варианте осуществления настоящего изобретения способ удаления органических аминов из углеводородного потока, содержащего амин, в соответствии с настоящим изобретением включен в способ приготовления линейных альфа-олефинов (LAO) олигомеризацией этилена, предпочтительно в присутствии растворителя и катализатора, включающий стадии:

i) загрузку этилена в реактор олигомеризации,

ii) олигомеризацию этилена в реакторе,

iii) удаление выходящего потока, содержащего линейные альфа-олефины, из реактора через систему выходного патрубка реактора,

iv) пропускание выходящего потока реактора на стадию деактивации и удаления катализатора, и

v) деактивация и удаление катализатора из выходящего потока реактора, причем по меньшей мере один органический амин добавляют в реактор олигомеризации и/или в систему выходного патрубка реактора.

Выходящий поток реактора или его фракция может быть взята в качестве углеводородного потока в настоящем изобретении.

В частности, может быть предпочтительно объединить процесс, использующий способ настоящего изобретения в другом процессе, образующем диоксид углерода, например производстве этиленоксида.

Дополнительные признаки и преимущества настоящего изобретения станут очевидными на основе последующего детального описания основных примеров.

Пример 1

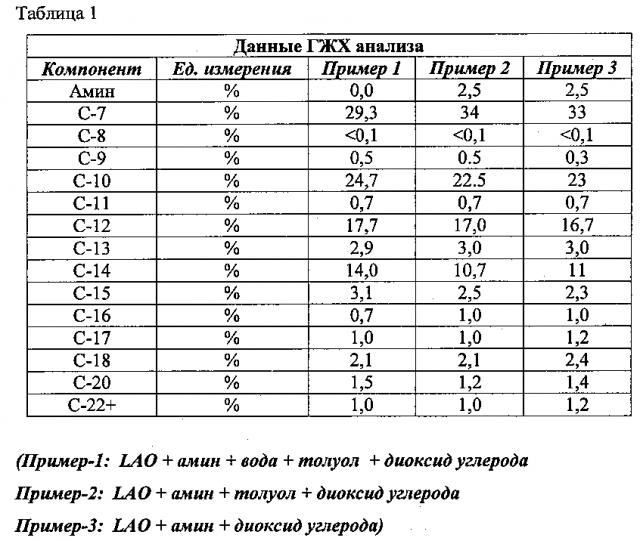

В 500 мл трехгорлую колбу загружали около 50 г типовой фракции способа получения линейных альфа-олефинов, содержащей главным образом C-7 (32%), C-10 (24%), C-12 (17%), C-13 (3%), C-14 (10%) и другие высшие C-15 + компоненты (~10%) и содержащий около 2,5% 2-этилгексиламина. Затем в колбу добавляли воду в количестве 25-50% масс. по отношению к общему количеству органического вещества. Затем добавляли толуол в количестве 25% масс. по отношению к общему количеству органического вещества. Полученную смесь перемешивали и нагревали до 70°C. Диоксид углерода барботировали через смесь с объемной скоростью около 100 см3/мин в течение 60 мин. В таблице показаны результаты анализа. Образцы отбирали из указанной органической фазы, потом смесь отфильтровывали на воронке Бюхнера. Полученный таким образом фильтрат анализировали используя метод ГЖХ-МС.

Пример 2

В 500 мл трехгорлую колбу загружали около 50 г типовой фракции способа приготовления линейных альфа-олефинов, содержащей главным образом C-7 (32%), C-10 (24%), C-12 (17%), C-13 (3%), C-14 (10%) и другие высшие C-15 + компоненты (~10%) и содержащий около 2,5% 2-этилгексиламина. В колбу добавляли толуол в количестве 25% масс. по отношению к общему количеству органического вещества. Полученную смесь перемешивали и нагревали до 70°C. Диоксид углерода барботировали через смесь с объемной скоростью около 100 см3/мин. в течение 60 мин. В таблице показаны результаты анализа смеси, определяемые методом ГЖХ-МС. Результаты указывают, что амин не был удален и также не изменилась концентрация амина.

Пример 3

В 500 мл трехгорлую колбу загружали около 50 г типовой фракции способа приготовления линейных альфа-олефинов, содержащей главным образом C-7 (32%), C-10 (24%), C-12 (17%), C-13 (3%), C-14 (10%) и другие высшие C-15 + компоненты (~10%) и содержащий около 2,5% 2-этилгексиламина. Полученную смесь перемешивали и нагревали до 70°C. Диоксид углерода барботировали через смесь с объемной скоростью около 100 см3/мин. в течение 60 мин. В таблице показаны результаты анализа смеси, определяемые способом ГЖХ-МС. Результаты указывают, что амин не был удален и также не изменилась концентрация амина.

Данные ГЖХ анализа могут быть обобщены в таблице 1 ниже.

Как можно отметить, после реакции продолжительностью 60 мин, амин вообще не может быть обнаружен в органическом продукте способа изобретения.

Указанные признаки раскрытые в вышеизложенном описании на фигуре или в формуле изобретения, как по отдельности, так и в их сочетании, могут являться материалом для осуществления данного изобретения в его разнообразных формах.

1. Способ удаления органического амина из жидкого углеводородного потока, содержащего амин, имеющий температуру кипения выше 100°C, который является жидким при комнатной температуре и нормальном давлении, включающий стадии, на которых:a) добавляют воду к углеводородному потоку, содержащему амин в количестве 5-70 мас.% по отношению к общему количеству углеводородного потока,b) барботируют диоксид углерода через углеводородный поток, содержащий амин при температуре 30-80°C, иc) отделяют образовавшуюся твердую фазу, содержащую амин от жидкой фазы фильтрацией,при необходимости с последующим извлечением амина из твердой фазы нагреванием ее в воде или водном растворе.

2. Способ по п. 1, в котором углеводородный поток, содержащий амин, представляет собой выходящий поток из реактора для получения линейных альфа-олефинов (LAO) или фракцию такого выходящего потока.

3. Способ по п. 1 или 2, в котором органический амин представляет собой 2-этилгексиламин и/или н-додециламин.

4. Способ по п. 1 или 2, в котором воду добавляют в количестве 15-60%, более предпочтительно 25-50% по отношению к общему количеству углеводородного потока.

5. Способ по п. 1 или 2, в котором барботирование проводят в течение 5-60 мин, предпочтительно 10-50 мин, более предпочтительно 20-40 мин.

6. Способ по п. 1 или 2, в котором объемная скорость диоксида углерода находится в интервале от 50 до 150 см3/мин, в зависимости от общего количества смеси жидких углеводородов, находящихся в реакторе.

7. Способ по п. 1 или 2, в котором добавляемую воду по меньшей мере один раз заменяют по меньшей мере частично свежей водой во время барботирования диоксида углерода через углеводородный поток.

8. Способ по п. 1 или 2, который проводят в температурном интервале 50-80°C.

9. Способ по п. 1 или 2, в котором амин извлекают из твердой фазы нагреванием твердой фазы в воде или в водном растворе.

10. Способ по п. 1, в котором воду добавляют в количестве 15-60%.

11. Способ по п. 10, в котором воду добавляют в количестве 25-50%.

12. Способ по п. 1, в котором барботирование проводят в течение 10-50 мин.

13. Способ по п. 12, в котором барботирование проводят в течение 20-40 мин.

14. Способ по п. 1, который проводят в температурном интервале 50-80°C.