Способ изготовления сталеалюминиевого контактного провода

Иллюстрации

Показать всеИзобретение относится к кабельной и электротехнической промышленности и предназначено для использования на электрифицированном транспорте. При изготовлении сталеалюминиевого контактного провода получение технического результата изобретения достигается алитированием стальной контактной корытообразной части за 1-3 цикла, каждый из которых состоит из операций разогрева поверхности стали до температуры 1220±10 К в защитной атмосфере на глубину проникновения алюминия в сталь, погружения в ванну с расплавленным алюминием и интенсивного охлаждения до температуры 820±10 К после обработки алюминиевым расплавом под слоем расплава криолита, и после последнего цикла корытообразная стальная часть заливается расплавом алюминия и после кристаллизации последнего осуществляется формирование обжатием боковых поверхностей корытообразной стальной алитированной заготовки с застывшим алюминием для придания ей очертаний контактного провода. Изобретение обеспечивает высокую прочность боковых поверхностей контактного провода и повышает его эксплуатационные характеристики. 1 ил.

Реферат

Изобретение относится к кабельной и электротехнической промышленности, позволяет снизить вес и стоимость контактных проводов и предназначено для использования на электрифицированном транспорте.

Электроснабжение кранов может осуществляться при помощи гибкого кабеля (Правила устройства электроустановок. Новосибирск 2005. с. 623, п. 5.4.7. (4), с. 627, п. 5.4.29.).

Среди недостатков гибких кабелей следует перечислить следующие:

1) неизбежные многократные перегибы кабеля при перемещении крана ведут к поломке жил и снижению надежности электроснабжения крана;

2) высокая скорость износа изоляционного покрытия кабеля в результате перемещений крана повышает вероятность пробоя изоляции и поражение электрическим током обслуживающего персонала.

Наиболее часто применяют медный контактный провод, предназначенный для питания энергией электрифицированного транспорта. (Н.И. Белоруссов, А.Е. Саакян., А.И. Яковлева. Электрические кабели провода и шнуры. М. Энергия. 1979. С. 34, 35.).

Медный контактный провод также не лишен недостатков:

1) высокая плотность меди, утяжеляет контактную сеть, приводит к усложнению монтажа и эксплуатации контактной сети, выполненной медным контактным проводом;

2) высокая стоимость меди, удорожает контактные сети.

Наиболее близким к предлагаемому изобретению относится сталеалюминиевый контактный провод марки ПКСА 80/180 - алюминиевый провод, аналогичный по профилю медному проводу сечением 180 мм2, армирован стальной контактной частью сечением 80 мм2, удерживаемый с помощью конусной выточки - соединения типа «ласточкин хвост» (Н.И. Белоруссов. Электрические кабели и провода. М. Энергия. 1971. С. 312.).

Неустранимыми недостатками провода являются:

1) механический контакт между алюминием и сталью, ухудшающийся с течением времени вследствие текучести алюминия и коррозии в месте контакта стали с алюминием, приводящие к повышенным потерям электроэнергии;

2) низкая прочность и текучесть алюминия, приводят с течением времени к ослаблению закрепления провода в подвеске и ослабляют контакт между контактным и токоподводящим проводами, что снижает надежность электроснабжения электрифицированного транспорта;

3) высокая текучесть алюминия увеличивает время и затраты на текущее обслуживание подвески контактной сети.

Задача изобретения - создание сталеалюминиевого контактного провода, позволяющего снизить затраты на изготовление проводов, облегчить монтаж и эксплуатацию контактной сети и повысить надежность электроснабжения.

Поставленная задача достигается способом изготовления сталеалюминиевого контактного провода, аналогичного по профилю медному проводу, армированному стальной контактной частью, причем стальная часть выполнена корытообразной, а в целях создания неразъемного соединения стали с алюминием стальная часть алитируется за 1-3 цикла, каждый из которых состоит из операций разогрева поверхности стальной части до температуры не выше 1220±10 К в защитной атмосфере на глубину проникновения алюминия в сталь, погружения в ванну с расплавленным алюминием и интенсивного охлаждения до температуры 820±10 К после обработки алюминиевым расплавом, находящимся под слоем расплава криолита, и после последнего цикла корытообразная сталеалюминиевая часть заливается расплавом алюминия и после кристаллизации последнего осуществляется формирование обжатием боковых поверхностей корытообразной части с застывшим алюминием для придания ей очертаний контактного провода.

Новые существенные признаки:

1) стальная часть выполнена корытообразной;

2) разогрев стальной корытообразной стальной части осуществляется в защитной атмосфере на глубину диффузии алюминия, что препятствует образованию окислов железа на поверхности стали и обеспечивает заданную толщину диффузионного слоя;

3) циклический разогрев поверхности стальной корытообразной части до температуры 1220±10 К и последующее интенсивное ее охлаждение после обработки расплавом алюминия до температуры 820±10 К обеспечивает осуществление фазовых α-Fe - γ-Fe и γ-Fe - α-Fe переходов в кратчайшие сроки и высокую производительность технологического процесса за счет ускоренного транспорта атомов алюминия в сталь в процессе фазового переноса за счет интенсификации диффузионных процессов;

4) проведение от одного до трех циклов нагрева стали, обработки ее расплавом алюминия и последующее охлаждение обеспечивают необходимую концентрацию атомов алюминия в стали на заданной глубине;

5) наличие расплава криолита на поверхности расплавленного алюминия препятствует образованию окиси алюминия на поверхности расплава и обеспечивает высокое качество процесса алитирования стали;

6) образующиеся в процессе алитирования на поверхности стали интерметаллические соединения обеспечивают плотное сцепление алюминиевого слоя со сталью и исключает отслоение алюминиевого покрытия,

7) контакт разогретой стали с расплавом алюминия обеспечивает удаление следов окислов железа с алитируемой поверхности и обеспечивает высокое качество технологического процесса;

8) образовавшиеся в процессе алитирования на поверхности стали интерметаллические соединения обеспечивают плотное сцепление алюминиевого слоя со сталью, исключают отслоение залитого в корытообразную алитированную стальную часть алюминия,

9) алитированная корытообразная стальная часть обеспечивает высокую прочность и коррозионную стойкость контактного провода;

10) залитый в корытообразную алитированную заготовку алюминий обеспечивает высокую проводимость контактного провода;

11) формирование обжатием боковых поверхностей корытообразной алитированной стальной части с застывшим алюминием, для придания ей очертаний контактного провода обеспечивает высокую прочность боковых поверхностей контактного провода и повышает его эксплуатационные характеристики.

Перечисленные новые существенные признаки в совокупности с известными обеспечивают получение технического результата во всех случаях, на которые распространяются испрашиваемый объем правовой охраны.

Получение технического результата изобретения достигается использованием уникальных свойств алалитированных сталей.

При термоциклировании стали в интервале температур (820-1220) К в процессе фазовых α-Fe - γ-Fe и y-Fe - α-Fe переходов в ограниченных объемах металл в результате перестройки кристаллической решетки, оказывается в псевдожидком состоянии и при нагревании и при охлаждении граница фазового перехода перемещается с поверхности стали вглубь металла, перенося с собой все примеси, в том числе и легирующие атомы к сердцевине детали. При «кристаллизации» прсевдорасплава в первую очередь «кристаллизуется» железо, а примесь, переносится псевдожидким железом вглубь детали как при зонной плавке. Процесс полиморфного превращения облегчает проникновение легирующих атомов в псевдожидкий металл и обеспечивает интенсификацию процесса. Математическая модель массопереноса атома внедрения стационарных и динамических процессов химико-термической обработки стали имеет вид:

где: (∂m/∂t) - количество (масса) вещества, прошедшее через площадку S за время t (массоперенос);

∂2Ф/(∂x ∂t), ∂2T/(∂x ∂t) - скорости изменения градиентов магнитного потока и температуры - слагаемые, описывающие ускоренные электромагнитный и фазовый переносы атомов легирующей примеси при полиморфных фазовых α-Fe - γ-Fe и γ-Fe - α-Fe превращениях в оптимальном температурном диапазоне при термоциклировании;

(∂c/∂x); (∂P/∂x); (∂T/∂x); (∂φ/∂x); (∂VM/∂x) - градиенты концентрации, давления, температуры, потенциала и изменения объема, описывающие соответственно собственно диффузионный массоперенос по первому закону Фика, барический перенос по межкристаллитным и внутрикристаллитным пространствам, обеспечивающий проникновение легирующих атомов в сталь - теплоперенос в соответствии с уравнением Фика-Нернста, электроперенос по Фромму и Гебхарту и вакансионный перенос по Мечеву;

D - коэффициент диффузии водорода в металле;

M- вес грамм-молекулы диффундирующего вещества;

А, В, С, Y, X - интегральные коэффициенты.

Скорость протекания технологического процесса при термоциклировании зависит от скорости изменения градиента температуры процесса. Фазовые превращения происходят не мгновенно по всему объему, а постепенно (в зависимости от степени перегрева или переохлаждения стали). Псевдожидкая волна полиморфного фазового превращения и при нагревании и при охлаждении перемещается с конечной скоростью с поверхности детали от источника нагрева (или от холодильника при охлаждении) к его сердцевине. Используя диаграмму образования аустенита при нагреве и диаграмму изотермического превращения переохлажденного аустенита, определяют время выдержки алитируемых деталей при экстремальных температурах, для получения заданной толщины диффузионного слоя.

Для предупреждения образования оксидных пленок при нагреве стали применяют защитную атмосферу. Введение расплава криолита в ванну с расплавом алюминия приводит к растворению пленки оксида алюминия, находящейся на поверхности ванны:

Нагретая поверхность стали со следами оксида железа восстанавливается жидким алюминием (первая стадия самораспространяющегося высокотемпературного синтеза):

Полученное восстановленное железо вступает в реакцию с алюминием с образованием интерметаллидного соединения FeXAlY с выделением тепла (вторая стадии самораспространяющегося высокотемпературного синтеза). Конечный продукт химических реакций в виде интерметаллидов FeXAlY является переходным слоем (диффузионной зоной) между алюминием и железом с толщиной слоя 0,02-0,03 мм при одном цикле нагрев - охлаждение.

Вследствие интенсивного протекания алюмотермической реакции, очищающей поверхность стали перед последующим алитированием, достигается высокая чистота поверхности конструкции.

Использование данной технологии получения биметаллических конструкций алюминий - сталь с диффузионной связью, образованной за счет металлотермии и самовосстанавливающего синтеза, обладающей низким переходным электрическим сопротивлением и высокой прочностью сцепления стали с алюминием, обеспечивает монолитность конструкции. Диффузионный слой стабилизирует электрический контакт между алюминием и стальной поверхностью, снижая электрическое сопротивление последнего. Все это позволяет повысить рабочие характеристики биметаллических соединений.

Используя диаграмму образования аустенита при нагреве и диаграмму изотермического превращения переохлажденного аустенита, можно определить время выдержки алитируемых деталей при экстремальных температурах, для получения заданной толщины слоя. Если транспорт Al необходимо осуществить только в тонкий поверхностный слой сечения образца, то временная выдержка при температуре 1220±10 К не осуществляется.

По С-образной кривой диаграммы изотермического превращения переохлажденного аустенита определяем, что при температуре 820±10 К время полного полиморфного превращения γ-Fe в α-Fe составляет меньше 100 секунд. Тогда для получения 2-х миллиметрового диффузионного слоя Al выдержка при этой температуре (нижняя граница температурного коридора термоциклирования) не производится.

В корытообразную стальную алитированную заготовку заливается алюминий, обеспечивающий высокую проводимость контактного провода.

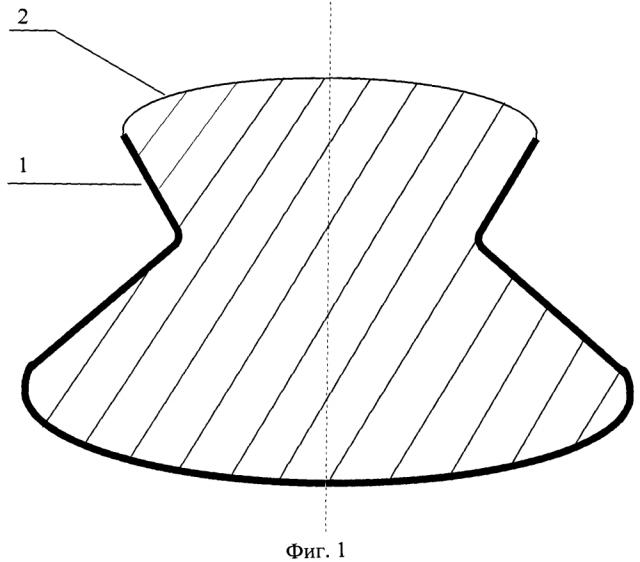

Формирование обжатием боковых поверхностей 1 (Фиг. 1) корытообразной алитированной стальной части с застывшим алюминием 2, обеспечивает ей очертаний контактного провода, высокую прочность боковых поверхностей провода и повышает его эксплуатационные характеристики.

В соответствии с вышеизложенным была разработана и опробована в лабораторных условиях методика насыщения стали алюминием импульсным методом. Стальные образцы из низкоуглеродистой стали в герметичных контейнерах с расплавленным алюминием подвергались импульсному воздействию электромагнитного поля. Верхний предел температурного интервала 1220 К, нижний - 820 К. Выдержка при экстремальных температурах составляла не проводилась. Варьировалось длительность и количество циклов. Полное время обработки при любом из опытов не превышало полутора часов. Проникновение Al в сталь за 3 цикла осуществлено на 0,5 мм.

Проведенный эксперимент подтверждает возможность получения сталеалюминиевого контактного провода со стальной, отформованной после застывания залитого в корытообразную вставку расплавленного алюминия.

Перечень позиций на чертеже Фиг. 1

1 - отформованная обжатием алитированная боковая поверхность корытообразной стальной контактной части сталеалюминиевого контактного провода

2 - застывший алюминий, заполняющий корытообразную алитированную стальную контактную часть сталеалюминиевого контактного провода.

Способ изготовления сталеалюминиевого контактного провода, аналогичного по профилю медному проводу, армированному стальной контактной частью, отличающийся тем, что стальная часть выполнена корытообразной, а в целях создания неразъемного соединения стали с алюминием стальная часть алитируется за 1-3 цикла, каждый из которых состоит из операций разогрева поверхности стальной части до температуры не выше 1220±10 К в защитной атмосфере на глубину проникновения алюминия в сталь, погружения в ванну с расплавленным алюминием и интенсивного охлаждения до температуры 820±10 К после обработки алюминиевым расплавом, находящимся под слоем расплава криолита, и после последнего цикла корытообразная сталеалюминиевая часть заливается расплавом алюминия и после кристаллизации последнего осуществляется формирование обжатием боковых поверхностей корытообразной части с застывшим алюминием для придания ей очертаний контактного провода.