Токорассеивающее соединительное устройство транспортирования текучей среды

Иллюстрации

Показать всеИзобретение относится к жесткому соединительному устройству для применения в электрической изоляции электропроводящей системы транспортирования текучей среды. Жесткое соединительное устройство включает в себя непроводящий вкладыш, имеющий первый конец, выполненный с возможностью соединения с первым соседним участком системы транспортирования текучей среды, и второй конец, противоположный упомянутому первому концу, выполненный с возможностью соединения со вторым соседним участком системы транспортирования текучей среды. Армирующая конструкция ограничивает непроводящий вкладыш и соединена с участком непроводящего вкладыша, проходящего между первым и вторым концами непроводящего вкладыша. Армирующая конструкция содержит многоосевой плетеный волокнистый материал, пропитанный матричным материалом. Волокнистая внешняя оболочка представляет собой кольцевую намотку по меньшей мере вокруг участка армирующей конструкции между первым и вторым концами непроводящего вкладыша. Описан способ изготовления жесткого соединительного устройства. Изобретение повышает надежность соединения. 2 н. и 13 з.п. ф-лы, 21 ил.

Реферат

Уровень техники

Область изобретения относится, в общем, к соединительным устройствам для применения при транспортировании текучей среды в системе транспортирования текучей среды и, конкретно, к диэлектрическим гидроизолирующим фитингам.

Когда текучая среда (например, газ, жидкость, газ/жидкость) течет по системе транспортирования текучей среды, может накапливаться статический заряд. Накопленный статический заряд может быть достаточным, чтобы вызвать искрообразование между трубой в системе транспортирования текучей среды и другими соседними компонентами. Дополнительно, в оборудовании, которое может подвергаться воздействию молнии, такое как воздушное судно, молнией может индуцироваться дополнительный заряд в системе транспортирования текучей среды.

Чтобы ограничить накопление статического заряда в системе транспортирования текучей среды, для соединения соседних участков внутри нее часто применяют трубчатые диэлектрические фитинги. Данные диэлектрические фитинги могут включать в себя встроенные фитинговые соединения, которые допускают соединения труб, шлангов, или других несущих текучую среду компонентов, обеспечивая при этом путь сравнительно высокого электрического сопротивления, которое ограничивает течение электрического тока между двумя фитинговыми соединениями, и которое допускает постепенное рассеяние статического заряда.

По меньшей мере, некоторые известные диэлектрические фитинги выполнены с возможностью прохождения через переборки судна, например воздушного судна, и допускают перемещение текучей среды под давлением из стороны в сторону. Диэлектрические фитинги, применяемые для обеспечения канала переноса жидкости через переборки воздушного судна, иногда называют токорассеивающими гидроизолирующими фитингами. Такие фитинги рассеивают электрическую энергию статических зарядов, а также обеспечивают безопасный проход текучей среды проходящей через топливный бак, или другие участки воздушного судна. Кроме того, такие диэлектрические фитинги, в общем, выдерживают значительные давления текучей среды, механическое напряжение и деформацию.

Однако, несмотря на свои преимущества, по меньшей мере некоторые из данных фитингов используют непроводящий волокнистый армирующий слой со спиральной намоткой, что может сделать анализ давления, напряжения и деформации сложным и затруднительным для прогнозирования. Кроме того, чрезмерный контакт с влагой и/или топливом, и пролонгированное напряжение может вызвать, со временем, преждевременное разрушение диэлектрических фитингов.

Различные объекты данного изобретения решают эти и другие проблемы, рассмотренные выше.

Сущность изобретения

Представлено жесткое соединительное устройство для применения при транспортировании текучей среды в системе транспортирования текучей среды. Жесткое соединительное устройство включает в себя непроводящий вкладыш, имеющий первый конец, выполненный с возможностью соединения с первым соседним участком системы транспортирования текучей среды, и второй конец, противоположный упомянутому первому концу, выполненный с возможностью соединения со вторым соседним участком системы транспортирования текучей среды. Армирующая конструкция ограничивает непроводящий вкладыш и соединена с участком непроводящего вкладыша, проходящим между первым и вторым концами непроводящего вкладыша. Армирующая конструкция включает в себя многоосевой плетеный волокнистый материал, пропитанный матричным материалом. Волокнистая внешняя оболочка представляет собой кольцевую намотку по меньшей мере вокруг участка армирующей конструкции, между первым и вторым концами непроводящего вкладыша.

Другим объектом является способ изготовления жесткого соединительного устройства для применения в транспортировании текучей среды. Способ включает в себя формирование сборки, содержащей армирующую конструкцию, первый внешний концевой фитинг и второй внешний концевой фитинг. Армирующая конструкция включает в себя внутреннюю полость, образованную в ней, и композитную оплетку. Композитная оплетка включает в себя многоосевой плетеный волокнистый материал и первый матричный материал. Первый и второй внешние концевые фитинги, каждый, ограничивают участок армирующей конструкции. Первый внешний фитинг разнесен со вторым внешним концевым фитингом по длине армирующей конструкции. Способ включает в себя формирование композитной внешней оболочки по меньшей мере вокруг участка армирующей конструкции, между первым и вторым внешними концевыми фитингами. Композитная внешняя оболочка включает в себя материал на основе волокна с кольцевой намоткой и второй матричный материал.

Еще одним объектом является сборка для применения в жестком соединительном устройстве. Сборка включает в себя армирующую конструкцию, первый внешний концевой фитинг и второй внешний концевой фитинг. Армирующая конструкция включает в себя многоосевой плетеный волокнистый материал, пропитанный матричным материалом, и армирующая конструкция включает в себя внутреннюю полость. Первый внешний концевой фитинг ограничивает участок армирующей конструкции, и второй внешний концевой фитинг ограничивает участок армирующей конструкции. Второй внешний концевой фитинг разнесен с первым внешним концевым фитингом по длине армирующей конструкции.

Еще одним объектом является сборка для применения в жестком соединительном устройстве. Сборка содержит: армирующую конструкцию, включающую многоосевой плетеный волокнистый материал, пропитанный матричным материалом, при этом упомянутая армирующая конструкция включает внутреннюю полость; первый внешний концевой фитинг, ограничивающий участок упомянутой армирующей конструкции; и второй внешний концевой фитинг, ограничивающий участок упомянутой армирующей конструкции, при этом упомянутый второй внешний концевой фитинг разнесен с упомянутым первым внешним концевым фитингом по длине упомянутой армирующей конструкции.

Сборка дополнительно содержит оболочку на основе волокна с кольцевой намоткой по меньшей мере вокруг участка армирующей конструкции, между упомянутыми первым и вторым внешними концевыми фитингами, в которой многоосевой плетеный волокнистый материал содержит множество слоев многоосевого плетеного волокнистого материала, и при этом многоосевой плетеный волокнистый материал содержит параарамидное волокно.

Признаки, функции и преимущества, которые были обсуждены, могут быть достигнуты независимо в различных вариантах осуществления или могут быть объединены в другие варианты осуществления, дополнительные подробности которых указаны со ссылкой на представленное далее описание и чертежи.

Краткое описание чертежей

Фиг. 1 представляет блок-схему частного случая производства воздушного судна и способа обслуживания.

Фиг. 2 представляет функциональную схему примера воздушного судна.

Фиг. 3 иллюстрирует вид сбоку жесткого соединительного устройства, которое может быть применено на воздушном судне, показанным на фиг. 2, для транспортирования текучей среды между соседними участками системы транспортирования текучей среды.

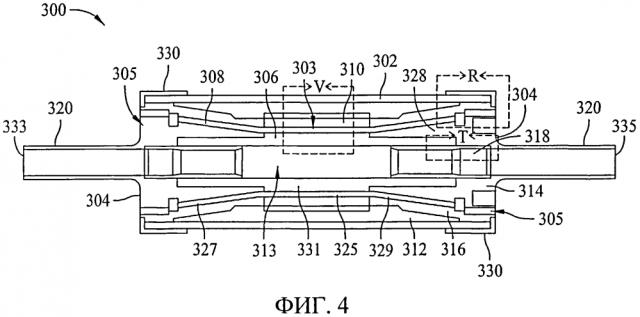

Фиг. 4 иллюстрирует разрез соединительного устройства, показанного на фиг. 3.

Фиг. 5 представляет в увеличенном масштабе вид участка соединительного устройства, показанного на фиг. 4 в области V.

Фиг. 6 представляет в увеличенном масштабе вид участка соединительного устройства, показанного на фиг. 4 в области R.

Фиг. 7 представляет в увеличенном масштабе вид участка соединительного устройства, показанного на фиг. 4 в области Т.

Фиг. 8 представляет вид в изометрии с частичным вырезом соединительного устройства, показанного на фиг. 3.

Фиг. 9 представляет вид сбоку контрфорсной формы обжимных канавок, используемых в соединительном устройстве, показанном на фиг. 3.

Фиг. 10 представляет вид сбоку трапециевидной формы обжимных канавок, используемых в соединительном устройстве, показанном на фиг. 3.

Фиг. 11 представляет вид сбоку обжимных канавок в форме «елочки», используемых в соединительном устройстве, показанном на фиг. 3.

Фиг. 12 представляет блок-схему способа производства и сборки жесткого соединительного устройства.

Фиг. 13 является иллюстрацией примера трехмерного плетеного волокна и заготовок внутренних концевых фитингов, подготовленных для литьевого прессования полимера (РТМ-формования).

Фиг. 14 является иллюстрацией трехмерного плетеного волокна и заготовок концевых фитингов фиг. 13 после пропитывания матричным материалом.

Фиг. 15 представляет вид сбоку примера сборки для применения в жестком соединительном устройстве.

Фиг. 16 представляет конечный вид сборки, показанной на фиг. 15.

Фиг. 17 является иллюстрацией примера непроводящего вкладыша для применения со сборкой, показанной на фиг. 15.

Фиг. 18 представляет вид с пространственным разделением деталей непроводящего вкладыша по фиг. 14, двух внутренних концевых фитингов и сборки, показанной на фиг. 15.

Фиг. 19 является иллюстрацией частично завершенного жесткого соединительного устройства, включающего в себя сборки, показанные на фиг. 18.

Фиг. 20 является иллюстрацией жесткого соединительного устройства, показанного на фиг. 19 и включающего в себя внешнюю оболочку.

Фиг. 21 представляет вид в изометрии примера жесткого соединительного устройства перед обжимом его обжимных наконечников.

Подробное описание изобретения

Описано жесткое соединительное устройство для применения при транспортировании текучей среды между соседними участками системы транспортирования текучей среды и способы ее сборки. Несмотря на то что жесткое соединительное устройство и способы рассмотрены для применения на воздушном судне и с диэлектрическими гидроизолирующими фитингами, объекты данного изобретения могут быть применены в других областях и приложениях и с другими видами соединительных устройств текучей среды. Рассмотренные здесь варианты осуществления могут обеспечить повышенную прочность и надежность по сравнению с другими известными диэлектрическими фитингами. Кроме того, рассмотренные варианты осуществления могут упростить анализ воздействия напряжения, деформации, давления и.т.д. в сравнении с некоторыми известными диэлектрическими фитингами. Дополнительно, по меньшей мере некоторые варианты осуществления данного изобретения могут обеспечить лучшую герметизацию, чем некоторые известные диэлектрические фитинги.

В частности, со ссылкой на чертежи, варианты осуществления настоящего изобретения могут быть рассмотрены в контексте производства воздушного судна и способа 100 обслуживания, как показано на фиг. 1, воздушного судна 200, как показано на фиг. 2. В частности, фиг. 1 представляет блок-схему примера изготовления воздушного судна и способ обслуживания, а фиг. 2 представляет функциональную схему прима воздушного судна. В процессе предварительного производства способ 100 может включать в себя спецификацию и расчет 102 воздушного судна 200 и/или материальное снабжение 104.

В процессе производства происходит изготовление 106 комплектующих и узлов и системная интеграция 108 воздушного судна 200. В дальнейшем, перед постановкой на сервисное обслуживание 112, воздушное судно 200 может пройти сертификацию и поставку 110. Периодически для воздушного судна планируется прохождение текущего ремонта и сервисное обслуживание 114 (которое может включать в себя также, например, модификацию, изменение конфигурации и/или переоснащение).

Каждый из процессов, включенных в производство воздушного судна и способ обслуживания 100, может быть произведен, или выполнен системным интегратором, сторонней организацией, и/или оператором (например, заказчиком воздушного судна). Для целей данного описания системный интегратор может предполагать, без ограничения, любое число производителей воздушного судна и/или главных системных субподрядчиков, а третья сторонняя организация может предполагать, например, без ограничения, любое число производителей, субподрядчиков и поставщиков. Кроме того, оператором может быть авиалиния, лизинговая компания, военная авиационная организация и/или сервисная организация.

В одном варианте осуществления настоящего изобретения, воздушное судно 200, производимое авиационным производством способом 100 обслуживания, может включать в себя корпус воздушного судна 202, включающий множество систем 204 и интерьер 206. Системы 204 могут включать в себя любую из движительной системы 208, электрической системы 210, гидравлической системы 212 и системы 214 искусственного климата. В альтернативные варианты осуществления может быть включено любое число других систем. Несмотря на то что иллюстрируется и рассматривается пример воздушно-космического пространства, принципы изобретения могут быть применены и к другим отраслям, таким как например, автомобильная промышленность.

Устройство и способы, рассмотренные здесь, могут быть применены в процессе любой одной или нескольких стадий изготовления и/или сборки при производстве воздушного судна и способе 100 обслуживания. Например, и без ограничения, комплектующие или узлы, соответствующие производству 106 комплектующих и узлов, могут быть изготовлены или произведены в порядке, подобном изготовленным комплектующим или узлам, когда воздушное судно 200 находится в эксплуатации.

Дополнительно, один или более вариант осуществления устройства, вариант осуществления способа или их комбинация может быть использован в процессе производства 106 комплектующих и узлов, и системной интеграции 108, например, без ограничения, по существу, ускорением сборки, или снижением стоимости воздушного судна 200. Подобным образом один, или более вариант осуществления устройства, вариант осуществления способа, или их комбинация, может быть использован, когда воздушное судно 200 находится в эксплуатации.

Возвращаясь к фиг. 3-8, представлено жесткое соединительное устройство 300 для транспортирования текучей среды между соседними участками системы транспортирования текучей среды. В частности, фиг. 3 иллюстрирует вид сбоку жесткого соединительного устройства 300, которое может быть применено на воздушном судне, представленном на фиг. 2, для транспортирования текучей среды между соседними участками системы транспортирования текучей среды, в то время как фиг. 4 иллюстрирует сечения жесткого соединительного устройства 300. Фиг. 5, 6 и 7 представляют виды в увеличенном масштабе участков жесткого соединительного устройства 300, как показано на фиг. 4, в областях V, R и Т соответственно. Фиг. 8 представляет вид жесткого соединительного устройства 300 в изометрии с частичным вырезом.

Как представлено на фиг. 3, 4 и 8, в примере осуществления, жесткое соединительное устройство 300 включает в себя пустотелую гильзу 302, которая ограничивает внутреннюю полость 303 внутри жесткого соединительного устройства 300. Гильза (цилиндр) 302 выполнена с отверстием 305 на каждом конце. Каждое отверстие 305 закрыто концевым фитингом 304. Во внутреннюю полость 303 введена и соединена с концевыми фитингами 304 непроводящая перемычка/непроводящий вкладыш 306 (далее именуется как непроводящий вкладыш 306). Армирующая конструкция 308 ограничивает непроводящий вкладыш 306 и соединена с концевыми фитингами 304. Внешняя оболочка 310 представляет собой кольцевую намотку вокруг участка армирующей конструкции 308, а эластичный наполнитель 312 продолжается между внешней оболочкой 310 и гильзой 302.

В частном варианте осуществления, непроводящий вкладыш 306 представляет собой, в общем, цилиндрический вкладыш высокого давления, который включает в себя полое внутреннее пространство 313, используемое для направления текучей среды через жесткое соединительное устройство 300. В частности, непроводящий вкладыш 306 соединен с концевыми фитингами 304, которые выполнены с возможностью соединения вместе линий текучей среды (не показано) соседних участков системы транспортирования текучей среды (не показано). В дополнение к образованию пути течения текучей среды, непроводящий вкладыш 306 обеспечивает электрический разрыв между соседними обычно металлическими линиями текучей среды, с которыми соединено жесткое соединительное устройство 300. Непроводящий вкладыш 306 может быть выполнен из любого подходящего непроводящего материала. В частном варианте осуществления, непроводящий вкладыш 306 выполнен из материала, который является в достаточной степени деформируемым и который является достаточно прочным для образования уплотнения, когда концевой фитинг 304 запрессован в непроводящий вкладыш 306, рассмотренный более подробно ниже. Дополнительно, поскольку текучая среда, проходящая через жесткое непроводящее устройство 300, направляется через непроводящий вкладыш 306, то непроводящий вкладыш 306, должен быть изготовлен из материала, способного выдерживать текучую среду, направляемую через него. При применении жесткого соединительного устройства 300 в гидравлической системе, непроводящий вкладыш 306 изготавливают из материала способного выдерживать коррозионно-активную гидравлическую текучую среду. Аналогично, материал, выбранный для непроводящего вкладыша 306 должен быть способен выдерживать повышенные температуры текучей среды, которым он может быть подвергнут. Поскольку текучая среда очевидно должна находиться под сравнительно высоким давлением, то непроводящий вкладыш 306 должен быть изготовлен из материала, способного выдерживать давления, действующие на него со стороны текучей среды и системы транспортирования текучей среды. Например, в некоторых вариантах осуществления, непроводящий вкладыш 306 изготовлен из материала политетрафторэтилен (PTFE). В других вариантах осуществления непроводящий вкладыш 306 может быть изготовлен из материала полихлортрифторэтилен (PCTFE).

Концевые фитинги 304 представляют собой многоэлементные сборки, которые герметизируют отверстия 305 и которые соединяются с непроводящим вкладышем 306. Каждый концевой фитинг 304 включает в себя внутренний концевой фитинг 314 и внешний концевой фитинг 316. Каждый внутренний концевой фитинг 314 включает в себя муфту 318 и соединитель 320. Когда собирают жесткое соединительное устройство 300, муфту 318 располагают внутри жесткого соединительного устройства 300, а соединитель 320 простирается наружу от жесткого соединительного устройства 300. Соединители 320 соединяют линии текучей среды (не показано) соседних участков системы транспортирования текучей среды (не показано). В частном варианте осуществления, каждый соединитель 320 представляет собой пустотелую трубу, которая соединена с жидкостным сообщением с муфтой 318, соединенной с ее внутренним концевым фитингом 314. В некоторых вариантах осуществления, соединитель 320 выполнен как единое целое с внутренним концевым фитингом 314.

Муфта 318 является пустотелой и соединена с непроводящим вкладышем 306. Во время сборки муфту 318 вводят в непроводящий вкладыш 306 и обжимают с непроводящим вкладышем 306 и внутренним концевым фитингом 314. Как показано на фиг. 7, муфта 318 включает в себя обжимные канавки 322, которые допускают обжим муфты 318 с непроводящим вкладышем 306 посредством радиального расширения муфты 318 в область обжимных канавок 322. Радиальное расширение деформирует непроводящий вкладыш 306, так что участки непроводящего вкладыша 306 проходят в обжимные канавки 322, ограничивая, таким образом, перемещение муфты 318 и снижая возможность разъединения муфты 318 с непроводящим вкладышем 306. Обжим муфты 318 с непроводящим вкладышем 306 способствует повышенной герметизации между муфтой 318, внутренним концевым фитингом 314 и непроводящим вкладышем 306.

В некоторых вариантах осуществления, муфта 318 выполнена отдельно от внутреннего концевого фитинга 314 и соединена с внутренним концевым фитингом 314. Муфта 318 может быть изготовлена из того же самого материала, что и остальная часть внутреннего концевого фитинга 314, или может быть изготовлена из другого материала. В некоторых вариантах осуществления, муфта 318 может быть изготовлена из материала, имеющего хорошие характеристики пластического деформирования, которые способствуют сравнительно простому обжатию с непроводящим вкладышем 306 и внутренним концевым фитингом 314. В других вариантах осуществления, муфта 318 может быть сварена трением с внутренним концевым фитингом 314. Остальная часть внутреннего концевого фитинга 314 обычно изготовлена из более твердого, менее деформируемого, чем муфта 318, материала. В некоторых вариантах осуществления, муфта 318 изготовлена из коррозионно-стойкого стального материала, а остальная часть внутреннего концевого фитинга 314 изготовлена из титанового сплава.

Далее, при рассмотрении фиг. 7, внутренний концевой фитинг 314 включает в себя обжимные канавки 324, образованные по соседству с внешним участком муфты 318, и обжимные канавки 326, которые образованы по соседству с внешним участком непроводящего вкладыша 306. В частности, обжимные канавки 326 образованы по соседству с внутренним концевым фитингом 314 в месте, противоположном обжимным канавкам 322 муфты 318. Таким образом, когда муфта 318 обжимается с непроводящим вкладышем 306, непроводящий вкладыш 306 также деформируется в обжимные канавки 326, так что непроводящий вкладыш 306, при этом, также соединяется с внутренним концевым фитингом 314 посредством обжимных канавок 326. Аналогично, муфта 318 обжимается в обжимные канавки 324, дополнительно соединяя муфту 318 с внутренним концевым фитингом 314. Обжим деформируемой муфты в канавки 324, во внутреннем концевом фитинге 314, может улучшить соединение и герметизацию между муфтой 318 и внутренним концевым фитингом 314.

В некоторых вариантах осуществления, непроводящий вкладыш 306 обжимается между обжимной муфтой 318 из коррозионно-стойкой стали (CRES) и внутренним концевым фитингом 314. Это создает уплотнение, которое может предотвратить протечку при давлениях около 20,000 фунтов/дюйм2, и выше.

Далее, со ссылкой на фиг. 4 и 8, в частных вариантах осуществления, армирующая конструкция 308 представляет собой пустотелую конструкцию, которая ограничивает непроводящий вкладыш 306. Армирующая конструкция 308 выполнена, в общем, в виде трубы с центральным участком 325 между расширяющимися концами 327 и 329. Центральный участок 325 армирующей конструкции 308 ограничивает и контактирует с центральным участком 331 непроводящего вкладыша 306. Расширяющиеся участки 327 и 329 конструкции 308 зажаты между внутренним концевым фитингом 314 и внешним концевым фитингом 316 концевого фитинга 304. Выступ 328, продолжающийся от внутреннего концевого фитинга 314, проходит между внешней поверхностью непроводящего вкладыша 306 и внутренней поверхностью каждого расширяющегося участка 327 и 329 армирующей конструкции 308. В процессе использования, армирующая конструкция 308 несет осевую нагрузку, воздействующую на жесткое соединительное устройство 300.

В частном варианте осуществления, армирующая конструкция изготовлена из трехмерного плетеного волокнистого материала, который имеет плотную, плетеную структуру, состоящую из ±θ волокон и продольно ориентированных волокон. Конкретное процентное содержание продольно ориентированных волокон может быть изменено, как и ориентация ±θ волокон. Кроме того, трехмерный плетеный волокнистый материал может быть любым высокопрочным волокнистым материалом, который пригоден для армирования жесткого соединительного устройства 300. В некоторых вариантах осуществления, трехмерный плетеный волокнистый материал представляет собой параарамидный волокнистый материал. В одном варианте осуществления армирующая конструкция 308 выполнена с пропитыванием трехмерного плетеного волокнистого материала матричным материалом, например смолой, и с отверждением матричного материала.

В некоторых вариантах осуществления, армирующая конструкция 308 включает в себя более одного слоя трехмерного плетеного волокнистого материала. Число слоев трехмерного плетеного волокнистого материала выбирается по-разному, в зависимости от желаемой толщины и прочности армирующей конструкции 308. Например, в некоторых вариантах осуществления, армирующая конструкция 308 может включать в себя четырехслойную оплетку трехмерного плетеного волокнистого материала.

Внешняя оболочка 310 представляет собой композитную внешнюю оболочку, которая включает в себя волокно, т.е. обмотку, намотанную вокруг центрального участка 325 армирующей конструкции 308, и которая пропитана матричным материалом, например смолой. В процессе использования, внешняя оболочка 310 несет значительную часть напряжений обмотки, воспринимаемых жестким соединительным устройством 300 и, в частности, непроводящим вкладышем 306. Внешняя оболочка 310 может быть изготовлена из любого высокопрочного волокнистого материала, который способен воспринимать напряжения обмотки, воздействующие на жесткое соединительное устройство 300. В некоторых вариантах осуществления, волокнистый материал представляет собой параарамидный волокнистый материал. Непроводящая оплетка армирующей конструкции 308 и непроводящая внешняя оболочка 310 образуют непроводящее пространственное разнесение между проводящими концевыми фитингами 304. Данное пространственное разнесение может быть установлено техническими требованиями на пространственное разнесение между наружными металлическими узлами.

Эластичный наполнитель 312 находится между гильзой 302, оболочкой 310 и внешним концевым фитингом 316. Эластичный наполнитель 312 занимает незаполненное иным образом пространство, чтобы придать требуемую внешнюю форму фитинговой гильзе 302, и обеспечивает дополнительный барьер для жесткого соединительного устройства от наружной влаги, топлива и т.д. Эластичный наполнитель 312 может быть любым подходящим эластичным наполнителем, таким как, например, но не ограничиваясь этим, каучуковый материал. В некоторых вариантах осуществления, эластичным наполнителем 312 является искусственный каучук. В некоторых вариантах осуществления, эластичным наполнителем 312 является фторопластовый эластомер. В некоторых вариантах осуществления, эластичным наполнителем 312 является низкотемпературный фторопластовый эластомер.

В частном варианте осуществления, гильза 302 представляет собой пустотелую гильзу, которая ограничивает внутреннюю полость 303, которая выполнена по размеру с возможностью вмещения в себя непроводящего вкладыша 306, армирующей конструкции 308, внешней оболочки 310, эластичного наполнителя 312 и участков концевых фитингов 304. Гильза 302 выполняет функцию барьера от топлива и влаги для жесткого соединительного устройства 300 и обеспечивает электропроводящий наружный путь, продолжающийся между противоположными концами 333 и 335 жесткого соединительного устройства 300, и, таким образом, между соседними участками системы транспортирования текучей среды (не показано), с которой соединена армирующая конструкция 308. Незначительный электрический ток, который электропроводящий наружный путь допускает для прохождения через цилиндр 302, может ограничивать, снижать и/или предотвращать аккумуляцию заряда и/или искрообразование от концевых фитингов 304 и/или обжимных наконечников 330 (обсуждаемых ниже), в частности, при приложениях высокого напряжения.

Ссылаясь на фиг. 4 и 5, в частном варианте осуществления, цилиндр 302 выполнен с двумя слоями: внутренний слой 332 и внешний слой 334. Внешний слой 334 является электропроводящим и имеет сравнительно низкое сопротивление. В некоторых вариантах осуществления, внешний слой 334 составляет по толщине около 0,01 дюйма. Внутренний слой 332 является непроводящим и выполняет функцию барьера для текучей среды и влаги для жесткого соединительного устройства 300. Два слоя 332 и 334 соединены между собой, например соединены термически, так что, по существу, между слоями 332 и 334 не образуются промежутки и/или пустоты. Как внутренний слой 332, так и внешний слой 334 могут быть изготовлены из термопластичного полимерного материала. В некоторых вариантах осуществления, внутренний слой 332 и внешний слой 334, оба, изготовлены из материала ПТФЭ (PTFE). Для управления проводимостью внешнего слоя 334, в материал ПТФЭ, для формирования внешнего слоя 334, добавляют проводящий наполнитель, например углеродную сажу. Для изменения сопротивления внешнего слоя 334 может быть изменено количество углеродной сажи. Внутренний слой 332, который не имеет добавленного проводящего наполнителя, может быть менее проницаемым, чем внешний слой 334, который включает в себя проводящий наполнитель, для элементов окружающей среды, таких как влажность, реактивное топливо и другие текучие среды, которые могут со временем снизить прочность жесткого соединительного устройства 300. В других вариантах осуществления, гильза 302 может быть изготовлена из единственного слоя. В таком варианте осуществления с единственным слоем, полная толщина гильзы 302 имеет добавленный проводящий наполнитель, такой как углеродная сажа. Как и при двухслойной конструкции, количество добавленного проводящего наполнителя определяется требуемым сопротивлением гильзы 302.

Гильза 302 соединена с концевыми фитингами 304 обжимными наконечниками 330. Каждый обжимной наконечник 330 ограничивает участок цилиндра 302 и концевой фитинг 304. Обжимные наконечники 330 обжаты с возможностью соединения цилиндра 302 с концевыми фитингами 304. Как показано на фиг. 6, каждый наконечник 330 включает в себя канавки 336. Кроме того, концевые фитинги 304 также включают в себя канавки 338, образованные на наружной поверхности внешнего концевого фитинга 316. Когда обжимные наконечники 330 обжаты, участок цилиндра 302 вдавлен в канавки 336 и в канавки 338 с образованием прочного герметичного соединения между цилиндром 302, концевыми фитингами 304 и обжимным наконечником 330. Расстояние между обжимными наконечниками 330 может быть установлено техническими требованиями на пространственное разнесение между наружными металлическими узлами.

В частном варианте осуществления, обжимные наконечники 330 электрически связывают внешний слой 334 цилиндра 302 с концевыми фитингами 304. Обжимные наконечники 330 могут быть изготовлены из любого проводящего материала, подходящего для механического соединения гильзы 302 с концевыми фитингами 304, и обеспечивающего электрический путь между концевыми фитингами 304 и внешним слоем 334 гильзы. В некоторых вариантах осуществления, обжимные наконечники 330 изготовлены из коррозионно-стойкого стального материала, например 304 CRES.

Фиг. 9-11 иллюстрируют различные формы обжимных канавок, которые пригодны для применения в жестком соединительном устройстве 300. В частности, фиг. 9 представляет вид сбоку обжимных канавок контрфорсной формы, фиг. 10 представляет вид сбоку обжимных канавок трапециевидной формы, и фиг. 11 представляет вид сбоку обжимных канавок в форме «елочки».

Обжимные канавки 322, 324, 326, 336 и 338, представленные на фиг. 3-8 и описанные выше, в общем, каждая, имеют прямоугольную форму. Альтернативно, любая из обжимных канавок 322, 324, 326, 336 и/или 338 может иметь любую другую подходящую форму, которая дает возможность обжимным канавкам 322, 324, 326, 336 и/или 338 выполнять функцию, как описано здесь. Фиг. 9-11 иллюстрируют несколько таких подходящих форм обжимных канавок 322, 324, 326, 336 и/или 338. Например, фиг. 9 иллюстрирует обжимные канавки, имеющие контрфорсную форму. Фиг. 10 иллюстрирует обжимные канавки, имеющие трапециевидную форму, и фиг. 11 иллюстрирует обжимные канавки, имеющие форму «елочки».

Далее, со ссылкой на фиг. 12-21, будет описано изготовление и сборка жесткого соединительного устройства 300. Конкретно, фиг. 12 представляет блок-схему способа изготовления и сборки жесткого соединительного устройства. Фиг. 13 является иллюстрацией примера трехмерного плетеного волокна и внешних концевых фитинговых заготовок, подготовленных для литьевого прессования полимера, и фиг. 14 является иллюстрацией трехмерного плетеного волокна и концевых фитинговых заготовок, показанных на фиг. 13, после пропитывания матричным материалом. Фиг. 15 представляет вид сбоку примера окончательной механической сборки "оплетка/внешний фитинг " для применения в жестком соединительном устройстве, в то время как фиг. 16 представляет конечный вид сборки, показанной на фиг. 15. Фиг. 17 является иллюстрацией примера непроводящего вкладыша для применения со сборкой, показанной на фиг. 15. Фиг. 18 представляет вид с пространственным разделением деталей непроводящего вкладыша фиг. 17, двух внутренних концевых фитингов и сборки, показанной на фиг. 15. Фиг. 19 является иллюстрацией частично завершенного жесткого соединительного устройства, включающего в себя сборки, показанные на фиг. 15 и 18. Фиг. 20 является иллюстрацией жесткого соединительного устройства, показанного на фиг. 19, включающего в себя внешнюю оболочку. Фиг. 21 представляет вид в изометрии примера жесткого соединительного устройства перед обжимом его обжимных наконечников.

Фиг. 12 иллюстрирует частный случай способа 1200 изготовления и сборки жесткого соединительного устройства 300. Способ 1200 включает в себя изготовление и сборку 1202 армирующей конструкции 308 и внешнего концевого фитинга 316. Как показано на фиг. 13, трехмерное плетеное волокно 1302 для армирующей конструкции 308 и заготовок 1304 внешних фитингов располагают в форме 1306 (только часть которой показана). Затем для пропитки трехмерного плетеного волокна 1302 матричным материалом применяют литьевое формование пластмассы и отверждают матричный материал. Данную промежуточную конструкцию, показанную на фиг. 14, далее механически обрабатывают, например, на токарном станке, и т.д., чтобы изготовить сборку 1300, показанную на фиг. 15 и 16. В частности, заготовку 1304 механически обрабатывают до желаемых для внешнего концевого фитинга 316 размеров и формы и удаляют лишние участки армирующей конструкции 308. Как видно на фиг. 16, внутренняя резьба 1308 также механически обработана на внутренней поверхности внешнего концевого фитинга 316 для соответствующего зацепления с дополнительный резьбой (показанной на фиг. 18, и рассмотренной ниже) на наружной поверхности внутреннего концевого фитинга 314. Внутренние резьбы 1308 выполнены с возможностью сборки внутреннего концевого фитинга 314 и внешнего концевого фитинга 316 вместе ввинчиванием внутреннего концевого фитинга 314 в наружный фитинг 316.

Непроводящий вкладыш 306 и внутренние концевые фитинги 314 далее собраны 1204 в сборку 1300. Трубчатый непроводящий материал сформирован (например, механически обработан, отлит и т.д.) по желаемому размеру и форме непроводящего вкладыша 306, как показано на фиг. 17. Непроводящий вкладыш 306 вводят в положение, в сборку 1300. Внутренние концевые фитинги 314 вводят в сборку 1300, так что муфты 318 (не показаны на фиг. 13-21) размещены внутри непроводящего вкладыша 306. Фиг. 18 представляет пространственное разделение деталей конечной конфигурации непроводящего вкладыша 306 и внутренних концевых фитингов 314 с армирующей конструкцией 308 и внешними концевыми фитингами 316. Наружный диаметр внутренних фитингов 314 скошен на конус с возможностью совмещения со скосом внутреннего диаметра армирующей конструкции 308. Резьба 1310 на наружной поверхности внутреннего концевого фитинга 314 входит в зацепление с внутренней резьбой 1308 во внешнем концевом фитинге 316, чтобы соединить внутренний концевой фитинг 314 с внешним концевым фитингом 316 и сборкой 1300. Когда внутренний концевой фитинг 314 соединен с внешним концевым фитингом 316 и ввинчен, внутренний концевой фитинг 314, и особенно скошенный участок наружного диаметра, радиально сжимает армирующую конструкцию 308. В результате, армирующая конструкция 308 запирается и стягивается (скручивается) между скошенными поверхностями внутреннего и внешнего концевого фитинга 314 и 316 с образованием прочного соединения, которое может выдерживать высокие сжимающие нагрузки и обеспечивать повышенную прочность во время растягивающей нагрузки. Муфты 318 обжимают для соединения муфты 318 и внутренних концевых фитингов 314 с непроводящим вкладышем 316, как рассмотрено выше. Эти процедуры создают частично законченное жесткое соединительное устройство 300, представленное на фиг. 19.

Конкретно, по фиг. 19 и 20, внешняя оболочка 310 сформирована наматыванием обмотки 1206 волокнистого материала вокруг среднего участка 1312 сборки 1300 между внешними концевыми ф