Сварочный присадочный материал для соединений между деталями из аустенитной и ферритной стали, применение сварочного присадочного материала для материалов с покрытием и без покрытия и применение стального сплава для присадочной проволоки

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к присадочным материалам для электродуговой и лазерной сварки, и может быть использовано для соединения деталей из аустенитной и ферритной сталей. Сварочный присадочный материал для соединения деталей из аустенитной высокомарганцовистой стали с содержанием марганца по меньшей мере 7-30 вес. % и ферритной стали с помощью электродуговой или лазерной сварки содержит, вес. %: С 0,04-1,0, Mn 7-30, Si ≤6, Al ≤4, Мо ≤2, Ti ≤0,5, Zr 0,01-0,1, В 0,001-0,01, Р ≤0,005, S ≤0,002, N ≤0,008, Fe и неизбежные примеси - остальное. Сварное соединение имеет мелкозернистую структуру фаз, не содержащих хром и никель. Сварное соединение имеет те же высокие механические свойства, что и основной материал. 3 н. и 4 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение касается присадочного материала для электродуговой и лазерной сварки для создания смешанных соединений между деталями из аустенитной и ферритной стали согласно п. 1 формулы изобретения и применения сварочного присадочного материала.

Уровень техники

Под понятием «электродуговая сварка» далее понимаются все способы сварки, при которых для создания сварного соединения используется сварочный присадочный материал; к таким способам сварки относятся, например, сварка металлов в среде защитного газа (MSG), сварка вольфрамовым электродом в газовой среде и плазменная сварка, а также гибридные способы сварки, то есть комбинации сварки металлов в среде защитного газа и лазерной сварки.

Под аустенитной сталью далее понимается, в частности, сталь с высоким содержанием марганца до 30 вес.%, которая известна, например, из DE 10259230 А1, DE 19900199 А1 или DE 102004061284 А1.

Помимо железа и марганца в качестве основных элементов такие стали имеют углерод и другие элементы, например, такие как А1 и Si. Изготавливаемый из этих сталей прокат обладает высокой прочностью и хорошей способностью к равномерному удлинению.

Благодаря своим свойствам, стали с высоким содержанием марганца могут применяться для создания транспортных средств, в частности, автомобилей, в особенности, для изготовления деталей кузовов или деталей ходовой части. Однако они могут применяться также в других областях, например, в машиностроении или в строительстве.

При изготовлении нестандартных сварных изделий, из которых изготавливаются элементы конструкции, оптимизированные по массе и прочности, сварные соединения между деталями из аустенитной стали с высоким содержанием марганца и деталями из ферритной стали необходимо выполнять с помощью электродуговой и/или лазерной сварки.

Из DE 102009007470 А1 и из уровня техники известно, что для сварки сталей одного типа с высоким содержанием марганца может применяться, например, электродуговая сварка, а для сварки смешанных соединений, то есть классических «черно-белых соединений» аустенитных Cr-Ni-сталей и ферритных сталей, которые выполняются с помощью электродуговой или лазерной сварки, до сих пор применялись только присадки на основе CrNi.

При этом недостатком является то, что хром в зоне сварки приводит к образованию карбидов хрома, так что углерод, как легирующий элемент, больше не поступает в достаточном количестве для образования аустенита для сталей с высоким содержанием марганца. Элемент никель приводит к тому, что свариваемый металл, хотя и имеет высокую вязкость, но является недостаточно прочным.

Поскольку свойства сварного соединения с известными присадками на основе CrNi не соответствуют по свойствам применяемым основным материалам, предложенный в изобретении сварочный присадочный материал не должен больше содержать оба эти элемента.

Поэтому при сварке вышеуказанных смешанных соединений внутри зоны сварки образуются частично большие, расположенные рядом друг с другом аустенитные и мартенситные фазы структуры, которые в такой конфигурации имеют неудовлетворительные механические свойства. Для того чтобы улучшить механические свойства, ставится другая цель, подобрать такой состав легирующей добавки для сварочного присадочного материала, чтобы обе эти фазы, которые при этом всегда образуются, имели мелкозернистую структуру и тонко распределялись рядом друг с другом.

Раскрытие изобретения

В основу изобретения положена задача предложить сварочный присадочный материал для электродуговой и/или лазерной сварки для создания смешанных соединений между деталями из аустенитной стали с высоким содержанием марганца и деталями из ферритной стали, который позволит получить сварное изделие с требуемыми механическими свойствами и с мелкозернистой структурой фаз, не содержащей хром и никель.

Согласно теории изобретения эта задача решается посредством сварочного присадочного материала со следующим составом, вес.%:

| C | 0,04-1,0 |

| Mn | 7-30 |

| Si | ≤6 |

| Al | ≤4 |

| Mo | ≤2 |

| Ti | 0,5 |

| Zr | 0,01-0,1 |

| B | 0,002-0,01 |

| P | 0,005 |

| S | 0,002 |

| N | 0,008 |

| Железо и неизбежные примеси | остальное |

Предложенный в изобретении сварочный присадочный материал имеет, в отличие от известной присадочной проволоки на основе CrNi большое преимущество: он, с одной стороны, значительно дешевле, поскольку не содержит хром и никель, а свойства выполненных с его помощью сварных соединений оптимально соответствуют требованиям, предъявляемым к смешанным соединениям между деталями из аустенитной стали с высоким содержанием марганца и деталями из ферритной стали.

В частности, посредством добавки циркона и бора достигается оптимальное распределение фазы структуры и мелкая зернистость в отношении механических свойств сварного изделия.

В сварном изделии такого соединения с помощью предложенного в изобретении сварочного присадочного материала достигается, с одной стороны, гомогенный переход между ферритными и мартенситными зонами структуры с ферритной стороны к аустенитной зоне структуры с аустенитной стороны и, с другой стороны, мелкозернистость, которые в комбинации позволяют обеспечить значительное улучшение механических свойств сварного изделия.

Конкретный легирующий состав присадки, в частности, в отношении добавок C и Mn, в основном, соответствует составу аустенитной фазы, причем, также, в соответствии с преимущественными легирующими составами, указанными в пп. 2 и 3 формулы изобретения, с точки зрения сокращения производственных расходов и улучшения характеристик сварного изделия, важно добавлять Zr и B, чтобы получить требуемые механические свойства сварного соединения.

Элементы Al, Si, Mo и Ti являются примесями, и их содержание в присадке не желательно, но поскольку их зачастую невозможно избежать, их количество следует поддерживать в заранее установленных границах для того, чтобы они не повлияли отрицательно на производственные расходы и характеристики сварного изделия. Добавки Ti и Mo в заранее установленных границах могут положительно повлиять на свойства структуры сварного изделия, поскольку при малых добавках Zr и B, кроме того, достигается требуемая мелкозернистость фаз структуры в сварном изделии.

Упомянутый выше сварочный присадочный материал в форме проволоки, в особенности, пригоден для всех возможных способов электродуговой сварки, например, для сварки металлов в среде защитного газа (MSG), сварки вольфрамовым электродом в среде инертного газа и плазменной сварки, а также для лазерной сварки и гибридной сварки в виде лазерной сварки и сварки металлов в среде защитного газа, в которых сварное соединение выполняется с помощью присадочной проволоки.

Предложенный в изобретении сварочный присадочный материал преимущественно пригоден также для изготовления сварных соединений на материалах с металлическим покрытием или без покрытия. Металлические покрытия могут быть выполнены на базе цинка, и/или алюминия, и/или кремния, и/или магния.

С помощью предложенной в изобретении присадочной проволоки швы в соединении встык, например, для ленточного сварного соединения, а также для изготовления нестандартных сварных изделий, можно изготовить с высоким, т.е. с требуемым качеством. Поэтому сварку изделий можно без проблем выполнить угловым швом, а также стыковым сварным швом без скоса кромок и соединением внахлестку.

Используя известный из DE 102004061284 основной материал с высоким содержанием магния, прежде всего, были разработаны и испытаны присадочные проволоки с различным легирующим составом.

При испытаниях было установлено, что для достижения требуемых механических свойств посредством тонкого распределения расположенных рядом фаз структуры аустенита и феррита необходима добавка циркона и бора.

Основная цель данного изобретения заключается в том, чтобы изготовить смешанные соединения аустенитной стали с высоким содержанием марганца с обычной ферритной сталью таким образом, чтобы соединения имели такие же свойства, как основной материал.

Для этого во время испытаний стремились к тому, чтобы в таком соединении сварного изделия образовать гомогенный переход между ферритной, а также мартенситной зонами структуры с ферритной стороны к аустенитной зоне структуры с аустенитной стороны, причем структура должна быть, по возможности, мелкозернистой.

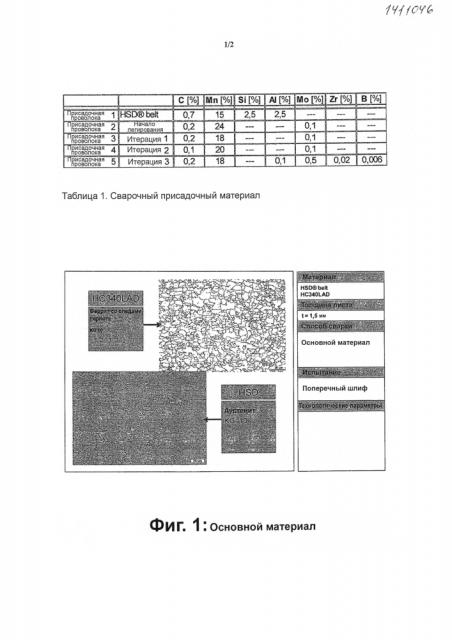

Испытания были проведены на не оцинкованной стали HSD® с толщиной листа t=1,50 мм и на оцинкованной горячим способом микролегированной мелкозернистой конструкционной стали марки H340LAD также с толщиной листа t=1,50 мм.

Основные материалы имеют следующий химический состав, вес.%:

| HSD® (аустенит) | H340LAD (феррит) | |

| C | 0,7 | 0,064 |

| Mn | 15 | 0,652 |

| Si | 2,5 | 0,01 |

| Al | 2,5 | 0,038 |

| Mo | - | 0,003 |

| Ti | - | 0,0085 |

| Nb | - | 0,0477 |

| V | - | 0,003 |

| P | 0,005 | 0,01 |

| S | 0,002 | 0,004 |

| N | 0,008 | 0,0041 |

Для испытаний применялась сварка металлов в среде защитного газа, причем во время предварительных испытаний преимущественно были получены следующие параметры:

| Электрический ток для сварных работ | 76-115 А |

| Напряжение | 17.5-19 В |

| Скорость сварки: | 0.7-1 м/мин |

| Скорость подачи проволоки | 0.7-1.2 м/мин |

| Газ | Оргон 10 (15 л/мин) |

| Угол положения горелки β | 60° |

| Латеральный угол α | 13° |

| Свободная длина проволоки | 10 мм |

Используя рассчитанные параметры сварки, во время сварочных испытаний применялись различные сварочные присадочные материалы, приведенные в таблице 1. В состав легирующих добавок анализируемых присадочных проволок 1-4, в отличие от присадочной проволоки 5, бор и циркон не входят. В рамках определения пригодности образцы были изготовлены для металлографического анализа, квазистатического испытания на разрыв, а также для динамического усталостного испытания в зоне прочности.

Осуществление изобретения

На фиг. 1 представлены применяемые для испытаний материалы с их структурами. На фотографии структур на фиг. 1 внизу слева показана основная структура высокопрочной аустенитной стали с высоким содержанием марганца марки HSD® belt с прочностью при разрыве до Rm=1000 МПа. В результате большого содержания углерода и марганца образуется аустенитная основная структура (средний размер зерен 10).

В качестве ферритной структуры применялась микролегированная мелкозернистая конструкционная сталь марки H340LA с прочностью на разрыв до 550 МПа для основной структуры, представленной на фиг.1 справа. Здесь показана мелкозернистая ферритная структура (средний размер зерен 10-11). Можно хорошо видеть мелко распределенные увеличивающие прочность карбиды и нитриды микролегирующих элементов Ti и Nb.

Материал HC340LAD, в данном случае, оцинкован горячим способом слоем цинка Z100. Присутствие цинка при сварке соединений с HSD® было умышленно выбрано так, чтобы исследовать сварку оцинкованной полосы вместе с разработанной сварочной присадочной проволокой. Аустенитный основной материал HSD® belt применялся в оцинкованном состоянии.

На фиг. 2 представлено сечение сварного углового шва с помощью предложенной в изобретении присадочной проволоки 5. В зоне термического влияния со стороны HSD® лежит аустенитная структура с зерном, которое лишь незначительно крупней, чем основной материал.

В HC340LAD в зоне термического влияния представлена чисто бейнитная структура. В отличие от соединений, выполненных с помощью вышеуказанных вариантов легирующих добавок, здесь в сварном изделии гомогенно распределены рядом очень мелкозернистные аустенитные и мартенситные фазы структуры.

В зоне термического влияния со стороны HSD® твердость, как ожидалось, немного уменьшилась по сравнению с основной твердостью HSD®, значение которой составило 300 HV0,5. В сварном изделии, напротив, значения твердости достигают тех же значений, как в основном материале стали HSD®.

В зоне термического влияния со стороны HC340LAD в этом случае твердость стабильно уменьшается до твердости основного материала. Здесь твердость также относительно стабильно уменьшается от твердости основного материала HSD® через сварное соединение до твердости основного материала HC340LAD.

На фиг. 3 представлены диаграммы максимальных усилий, достигнутые во время квазистатического испытания на разрыв. В образцах, изготовленных с помощью присадочной проволоки 1, максимальные усилия составили более, чем Fmax=25 кН. При этом разрыв происходит вдоль линии плавки шва на верхнем листе со стороны HC340LAD. В соединениях, изготовленных с помощью присадочной проволоки 2, в отличие от соединений, изготовленных с помощью проволоки HSD, были определены немного меньшие максимальные усилия, причем при этом в основном материале HC340LAD, на который не оказывалось воздействие, также отдельные образцы не выдержали испытаний. В соединениях, которые были изготовлены с помощью присадочной проволоки 3, максимальные усилия, в свою очередь, составили более чем Fmax=25 кН. Расположение излома здесь следует наблюдать для всех образцов в основном материале HC340LAD, на который не оказывалось воздействие. В отличие от этого в соединениях с помощью присадочных проволок 4 и 5 достигались более высокие максимальные усилия (присадочная проволока 4, Fmax=27 кН, присадочная проволока 5, Fmax=30 кН), причем расположение излома в большинстве образцов происходило вдоль линии плавки шва на верхнем листе HC340LAD.

Исследования на верификацию содержат, главным образом, исследования по несущей способности при динамической качающейся нагрузке на стандартизированных образцах с H-формой. Определенная при этом кривая Веллера (кривая усталости) (зависимость напряжений от числа циклов нагружения) для соединений, выполненных с помощью сварки металла в среде защитного газа, лежит на высоком уровне. Так называемое усталостное напряжение образца при числе циклов нагружения, равном 2 млн, достигло значения 40 кН на горизонтальном участке кривой Веллера. Коэффициент k характеризует крутизну кривой Веллера, и его значение приближается к значению k=5, которое отражает высокую несущую способность при динамической качающейся нагрузке.

Результаты испытаний показывают, что с помощью предложенного в изобретении состава легирующих добавок сварочного присадочного материала можно надежно получить требуемые свойства сварного соединения.

1. Сварочный присадочный материал для соединения деталей из аустенитной высокомарганцовистой стали с содержанием марганца по меньшей мере 7-30 вес. %, и ферритной стали с помощью электродуговой или лазерной сварки, содержащий, вес. %:

| С | 0,04-1,0 |

| Mn | 7-30 |

| Si | ≤6 |

| Al | ≤4 |

| Мо | ≤2 |

| Ti | ≤0,5 |

| Zr | 0,01-0,1 |

| В | 0,001-0,01 |

| Р | ≤0,005 |

| S | ≤0,002 |

| N | ≤0,008 |

| Fe и неизбежные примеси | остальное |

2. Сварочный присадочный материал по п. 1, отличающийся тем, что он содержит, вес. %:

| С | 0,1-0,7 |

| Mn | 15-26 |

| Si | ≤2,5 |

| Al | ≤2,5 |

| Мо | ≤1,0 |

| Ti | ≤0,1 |

| Zr | 0,01-0,08 |

| В | 0,001-0,008 |

| Р | <0,005 |

| S | <0,002 |

| N | <0,008 |

| Fe и неизбежные примеси | остальное |

3. Сварочный присадочный материал по п. 2, отличающийся тем, что он содержит, вес. %:

| С | 0,1-0,3 |

| Mn | 18-20 |

| Si | ≤l,0 |

| Al | ≤0,5 |

| Mo | ≤1,0 |

| Ti | ≤0,1 |

| Zr | 0,01-0,04 |

| В | 0,004-0,006 |

| P | <0,005 |

| S | <0,002 |

| N | <0,008 |

| Fe и неизбежные примеси | остальное |

4. Применение сварочного присадочного материала по любому из пп. 1-3 в качестве присадочной проволоки при выполнении сварных соединений деталей с покрытием или деталей без покрытия.

5. Применение по п. 4, отличающееся тем, что выполняют сварные соединения деталей с металлическим покрытием.

6. Применение по п. 5, отличающееся тем, что выполняют сварные соединения деталей с металлическим покрытием на основе цинка, и/или алюминия, и/или кремния, и/или марганца.

7. Применение сварочного присадочного материала по любому из пп. 1-3 в качестве присадочной проволоки для выполнения сварных соединений деталей встык.