Способ нанесения износостойкого покрытия на стальные детали.

Иллюстрации

Показать всеИзобретение относится к области газотермических покрытий, более конкретно к плазменному напылению на детали, эксплуатируемые в экстремальных условиях. Способ нанесения износостойкого покрытия на стальные детали, включающий ввод дисперсного порошка самофлюсующегося сплава на основе никеля через кольцевую щель в воздушно-плазменную струю с последующей газодинамической фокусировкой и напыление его на предварительно обработанную поверхность стальной детали, отличающийся тем, что используют порошок самофлюсующегося сплава на основе никеля состава Ni-Cr-B-Si-C или Ni-Al, частицы которого плакированы твердорастворным сплавом Ni-Cr с толщиной слоя 2-6 мкм, при этом в качестве фокусирующего газа используют смесь воздуха и природного газа, взятых в соотношении природный газ : воздух =(1,86÷4,88):1, а напыление осуществляют при среднемассовой температуре струи плазмы 5750÷6500 К и ее среднемассовой скорости 2170÷2500 м/с. Способ покрытия позволяет в отсутствие операции оплавления значительно повысить твердость и износостойкость получаемых покрытий. 2 табл.

Реферат

Изобретение относится к области газотермических покрытий, более конкретно к плазменному напылению на детали, эксплуатируемые в экстремальных условиях.

Известен способ нанесения износостойкого покрытия на предварительно обработанную поверхность стали путем ввода дисперсной порошковой смеси самофлюсующегося сплава на основе никеля и диборида титана в плазменную струю и ее напыление с последующим оплавлением поверхности покрытия (Клинская-Руденская Н.А., Копысов В.А., Коцот СВ. "Особенности композиционных покрытий на основе Ni-Cr-B-Si. Исследования износостойкости покрытий", Физика и химия обработки материалов, 1994, №6, с. 52-57). Оплавление проводят для формирования вторичной структуры покрытий и удаления шлаковых включений из них, что обеспечивает повышения твердости и износостойкости. В процессе оплавления покрытие растекается по поверхности стали, смачивая ее, то есть создаются условия для формирования переходной зоны между покрытием и сталью в результате химического взаимодействия и взаимной диффузии элементов покрытия и стали. Известное покрытие имеет твердость 48-50 HRC и относительную износостойкость 0,9-1.

Однако наличие операции оплавления снижает производительность процесса. Кроме того, покрытие характеризуется недостаточно высокими значениями твердости и износостойкости.

Наиболее близким к предлагаемому техническому решению является способ получения износостойких покрытий нанесением ультрадисперсного порошка самофлюсующегося сплава на основе никеля на предварительно очищенную поверхность путем ввода порошка через кольцевую щель в плазменную струю с последующей газодинамической фокусировкой (патент RU 2474983, МПК Н05В 7/22,2013).

Однако, не смотря на отсутствие операции оплавления, что обусловливает повышение производительности процесса, недостатком известного способа является недостаточно высокая микротвердость и износостойкость получаемых покрытий.

Таким образом, перед авторами стояла задача разработать способ нанесения износостойких покрытий на сталь, который бы наряду с отсутствием операции оплавления характеризовался высокими значениями микротвердости и износостойкости.

Поставленная задача решена в предлагаемом способе нанесения износостойкого покрытия путем ввода дисперсного порошка сплава на основе никеля через кольцевую щель в воздушно-плазменную струю с последующей газодинамической фокусировкой и напылением на предварительно обработанную поверхность, в котором используют порошок сплава на основе никеля состава Ni-Cr-B-Si-C или Ni-Al, частицы которого плакированы твердым раствором Ni-Cr с толщиной плакирующего слоя 2-6 мкм, при этом в качестве фокусирующего газа используют смесь воздуха и природного газа, взятых в соотношении природный газ:воздух=(1,86÷4,88): 1 и напыление осуществляют при среднемассовой температуре струи плазмы 5750+6500 К и ее среднемассовой скорости 2170÷2500 м/с.

В настоящее время из патентной и научно-технической литературы не известен способ нанесения износостойкого покрытия, в котором используют в качестве исходного порошка порошок сплава на основе никеля состава Ni-Cr-B-Si-C или Ni-Al, частицы которого плакированы твердым раствором Ni-Cr с толщиной плакирующего слоя 2-6 мкм, при подаче порошка через кольцевую щель с последующей газодинамической фокусировкой в качестве фокусирующего газа используют смесь воздуха и природного газа в соотношении (1,86÷4,88): 1, при этом напыление осуществляют при среднемассовой температуре струи плазмы 5750÷6500 К и ее среднемассовой скорости 2170÷2500 м/с.

Исследования, проведенные авторами, позволили сделать вывод о значительном улучшении механических свойств получаемых покрытий в случае использования в качестве исходного порошка дисперсного порошка самофлюсующегося сплава на основе никеля, частицы которого плакированы твердым раствором Ni-Cr с толщиной плакирующего слоя 2-6 мкм. Установлено, что одной из причин улучшения механических свойств покрытий является их структура, сформированная из плакированного порошка, на поверхности частиц которого сформирована оболочка с мелкозернистой структурой толщиной 2-6 мкм, так называемый закалочный слой. Это объясняется тем, что структура ядер частиц существенно отличается от структуры частиц плакирующего слоя. Так, покрытия, сформированные из плакированного сплава Ni-Al, имеют ячеистые структуры с размером ячеек (1-3)÷(1,56-13,3) мкм при толщине перемычек в них 100-700 нм. Толщина отдельных слоев в покрытиях составляет, в основном, 0,47-16,00 мкм и около 10% слоев имеют толщину 16-25 мкм. Покрытия, сформированные из плакированного сплава Ni-Cr-B-Si-C, присутствуют многочисленные боридные и карбидные включения размером 0,25-2,29 мкм, сосредоточенные в ядрах плакированных частиц. При этом в обоих случаях плакирующие оболочки из твердого раствора Ni-Cr переходят в покрытие в виде тонких слоев и являются связкой между деформированными ядрами. Таким образом, повышение твердости и износостойкости в получаемых покрытиях объясняется большим количеством межзеренных границ в результате формирования многочисленных тонких слоев в покрытиях, которые упрочнены ячеистыми образованиями, карбидными и боридными включениями малых размеров, а также за счет увеличения доли ультрадисперсных фаз в покрытиях. Существенно влияет на механические свойства получаемых покрытий и используемые интервалы значений рабочих параметров процесса, в частности именно при этих условиях наблюдается эффект измельчения структуры частиц в процессе напыления, при котором размер включений уменьшается в 1,25-13,45 раз. Снижение температуры и скорости плазмы приводит к снижению твердости покрытий, что объясняется недостаточным нагревом и несколько меньшим ускорением частиц, что не обеспечивает формирование вторичной структуры. Повышение значений этих параметров нецелесообразно, так как характеристики покрытий остаются на прежнем уровне. Изменение состава фокусирующего газа следующим образом влияет на качество покрытий. При увеличении расхода природного газа в смеси природный газ - воздух более, чем в предлагаемом соотношении, в покрытиях появляются частицы пироуглерода, что приводит к повышению пористости покрытий и, как следствие, к снижению качества и эксплуатационных свойств покрытий. При уменьшении расхода природного газа в смеси природный газ-воздух менее, чем в предлагаемом соотношении на напыляемых частицах появляются оксидные пленки, что является признаком их окисления и так же отрицательно сказывается на качестве покрытий. В предлагаемом техническом решении за счет режимных параметров напыления и использования кольцевой щели для ввода порошка в плазменный поток с последующей его фокусировкой путем подачи фокусирующего газа в определенных количествах обеспечивается полное проплавление и необходимое ускорение частиц напыляемого порошка. Сочетание оптимальных температурных и скоростных параметров процесса обеспечивает высокую адгезию покрытий, которые не срываются при обработке алмазным кругом.

Предлагаемый способ может быть осуществлен следующим образом. Для получения покрытия на стальных образцах, предварительно подвергнутых дробеструйной обработке и обезжириванию, готовят исходный порошок самофлюсующегося сплава на основе никеля состава Ni-Cr-B-Si-C или Ni-Al, частицы которого плакированы твердым раствором Ni-Cr с толщиной плакирующего слоя 2-6 мкм, фракции 40-100 мкм. Порошок подают в узел кольцевого ввода электродугового плазмотрона постоянного тока ПНК-50 при следующих режимах: мощность плазмотрона - 37-57 кВт, плазмообразующий газ - воздух, расход плазмообразующего газа - 2,6-3,2 г/с. Фокусирующим газом служит смесь природного газа и воздуха, взятых в соотношении природный газ:воздух=(1,86÷4,88):1. Напыление осуществляют при среднемассовой температуре струи плазмы 5750÷6500 К и ее среднемассовой скорости 2170÷2500 м/с. Частицы напыляемого порошка после ввода в плазменный поток нагреваются до высоких температур, ускоряются и, попадая на поверхность стали, формируют износостойкое покрытие.

Относительную износостойкость покрытия определяют в условиях сухого трения о закрепленный абразив на машине трения Х4-Б. В качестве абразива используют наждачную бумагу из карбида кремния зернистостью 50 мкм. Нагрузка составляет 1,05 МПА. Эталоном служит сталь 50, закаленная до твердости 52-54 HRC.

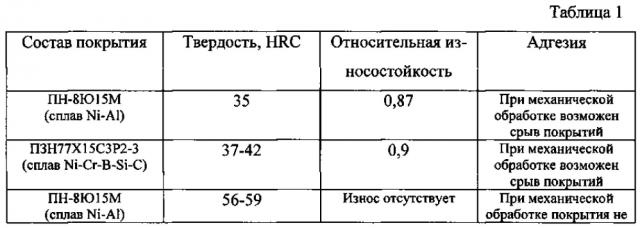

Микротвердость измеряют на шлифах согласно ГОСТ 9450-76 на приборе ПМТ-3 вдавливанием четырехгранной алмазной пирамиды при нагрузке 100 г. В таблице 1 характеристики известных и предлагаемых покрытий.

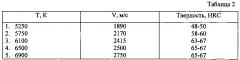

В таблице 2 приведено влияние режимных параметров процесса напыления на твердость получаемых покрытий.

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Необходимо получить износостойкое покрытие с твердостью не менее 63 ед. HRC. Для получения покрытия используют порошок фракции 40-100 мкм сплава ПЗН77Х15С3Р2-3 (сплав Ni-Cr-B-Si-C) с плакирующим слоем из твердого раствора NiCr толщиной 2-6 мкм. Порошок подают в узел кольцевого ввода электродугового плазмотрона постоянного тока ПНК-50 при следующих режимах: мощность плазмотрона - 37 кВт, плазмообразующий газ - воздух, расход плазмообразующего газа - 2,6 г/с. Фокусирующим газом служит смесь природного газа и воздуха, взятых в соотношении природный газ:воздух=(1,86):1. Напыление осуществляют на стальных образцах, предварительно подвергнутых дробеструйной обработке и обезжириванию, при среднемассовой температуре струи плазмы 5750 К и ее среднемассовой скорости 2170 м/с. Дистанция напыления составляет 160-180 мм. Скорость перемещения пятна напыления относительно напыляемой поверхности не менее 1 м/с. Расход напыляемого порошка не более 15 кг/час. Частицы напыляемого порошка после ввода в плазменный поток нагреваются до высоких температур, ускоряются и, попадая на поверхность стали, формируют износостойкое покрытие.

Получают покрытие со следующими характеристиками: твердость - 63-67 ед. HRC; износ отсутствует; при механической обработке покрытия не срываются.

Пример 2. Необходимо получить износостойкое покрытие с твердостью не менее 59 ед. HRC. Для получения покрытия используют порошок фракции 40-100 мкм сплава ПН-8Ю15М (сплав Ni-Al) с плакирующим слоем из NiCr толщиной 2-6 мкм Порошок подают в узел кольцевого ввода электродугового плазмотрона постоянного тока ПНК-50 при следующих режимах: мощность плазмотрона - 57 кВт, плазмообразующий газ - воздух, расход плазмообразующего газа - 3,2 г/с. Фокусирующим газом служит смесь природного газа и воздуха, взятых в соотношении природный газ:воздух=(4,88):1. Напыление осуществляют на стальных образцах, предварительно подвергнутых дробеструйной обработке и обезжириванию, при среднемассовой температуре струи плазмы 6500 К и ее среднемассовой скорости 2500 м/с. Скорость перемещения пятна напыления относительно напыляемой поверхности не менее 1 м/с. Расход напыляемого порошка не более 15 кг/час. Частицы напыляемого порошка после ввода в плазменный поток нагреваются до высоких температур, ускоряются и, попадая на поверхность стали, формируют износостойкое покрытие.

Получают покрытие со следующими характеристиками: твердость - 58-60 ед. HRC; износ отсутствует; при механической обработке покрытия не срываются.

Таким образом, предлагаемый способ нанесения износостойкого покрытия позволяет в отсутствие операции оплавления значительно повысить твердость и износостойкость получаемых покрытий.

Способ нанесения износостойкого покрытия на стальные детали, включающий ввод дисперсного порошка самофлюсующегося сплава на основе никеля через кольцевую щель в воздушно-плазменную струю с последующей газодинамической фокусировкой и напыление его на предварительно обработанную поверхность стальной детали, отличающийся тем, что используют порошок самофлюсующегося сплава на основе никеля состава Ni-Cr-B-Si-C или Ni-Al, частицы которого плакированы твердорастворным сплавом Ni-Cr с толщиной слоя 2-6 мкм, при этом в качестве фокусирующего газа используют смесь воздуха и природного газа, взятых в соотношении природный газ : воздух =(1,86÷4,88):1, а напыление осуществляют при среднемассовой температуре струи плазмы 5750÷6500 К и ее среднемассовой скорости 2170÷2500 м/с.