Способ заделки конца металлического каната и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области машиностроения при заделке концов тросов/канатов. Устройство для заделки конца металлического каната состоит из корпуса с конусным каналом и шурупа самонарезающего. Способ реализуется следующим образом: конец металлического каната вводят в конусный канал корпуса и затем шуруп самонарезающий ввинчивают в центр конца металлического каната. При этом первоначально конец металлического каната должен быть размещен с некоторым выступом над торцом корпуса, что облегчит ввинчивание шурупа самонарезающего и последующую установочную вытяжку каната. После завершения установочной вытяжки проводят обрезку выступающей над торцом корпуса части металлического каната. При необходимости можно срезать и головку самонарезающего шурупа. Достигается упрощение заделки конца металлического каната при обеспечении повышенной надежности заделки конца каната. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к области машиностроения и может быть широко использовано в строительной технике при заделке концов тросов (канатов).

Широко известны способы заделки конца троса в конической полости обоймы, заключающиеся в том, что концы троса расплетают и после помещения их в полости обоймы уплотняют.

Недостатком является то, что они не обеспечивают герметичности заделки и трудоемки.

Известен способ заделки конца троса в конической полости обоймы, при котором концы троса расплетают и после помещения их в полости обоймы уплотняют, причем расплетенные концы троса уплотняют металлическим каленым порошком, а заделанный конец троса и конец конусной обоймы заливают смолой (аналог - а.с. СССР №194492, МПК 6 F16G 11/00, 1967).

Недостатком является то, что данный способ трудоемок и не обеспечивает надежного удержания каната.

Известен зажим для каната, содержащий корпус и установленный в нем между прядями каната конусный вкладыш, имеющий на поверхности пазы для укладки в них прядей, причем вкладыш выполнен с цилиндрическим хвостовиком, на который свободно насажена втулка (аналог - а.с. СССР №254970, МПК 6 F16G 11/05, 1969 г.).

Недостатком является то, что данное устройство трудоемко в изготовлении, обладает малой грузоподъемностью и не обеспечивает надежного соединения, так как удержание каната обеспечивается только за счет сил трения.

Известен зажим для каната, содержащий корпус, расположенный в нем между прядями каната конусный вкладыш с продольными пазами на поверхности, крышку, ввернутую в корпус и поджимающую вкладыш, причем зажим снабжен винтом, установленным в крышке по ее оси, и дополнительным конусным вкладышем, при этом основной вкладыш со стороны крышки выполнен с глухим осевым отверстием для дополнительного вкладыша, контактирующего с винтом и прижимающего концы прядей к стенкам основного вкладыша (см. а.с. СССР №846890, МПК 5 F16G 11/05, 1981 г.). Данное решение принято за прототип.

Недостатком является то, что данное устройство трудоемко в изготовлении, а способ его реализации, заключающийся в воде конца троса в конусный канал корпуса и его фиксацию с помощью, в том числе, винтового элемента, хотя и эффективен, но очень сложен.

Технической задачей является упрощение способа заделки конца каната и упрощение устройства для его реализации.

Для достижения поставленной задачи в способе, заключающемся в вводе конца каната в конусный канал корпуса и его фиксации с помощью винтового элемента, согласно изобретению фиксацию производят путем ввинчивания винтового элемента, выполненного в виде шурупа самонарезающего, в центр нераспущенного конца каната.

Причем на внутренней поверхности конусного канала предварительно образуют винтовые пазы, подъемы и впадины которых находятся в противофазе подъемам и впадинам винтового элемента при полностью ввинченном винтовом элементе и после приложения установочной нагрузки.

Причем открытый торец винтового элемента и каната обрезают вровень с торцом корпуса и подвергают антикоррозионной обработке.

Для достижения поставленной цели в устройстве, включающем корпус с конусным каналом, винтовой элемент, согласно изобретению, винтовой элемент выполнен в виде шурупа самонарезающего с возможностью его установки в центре конусного канала, для контакта с прядями закрепляемого нераспущенного конца каната.

Причем на внутренней поверхности конусного канала выполнены винтовые пазы.

Технический результат от использования всех существенных признаков способа заключается в упрощении заделки конца металлического каната и при этом обеспечении повышенной надежности заделки конца каната.

За счет фиксации конца металлического каната путем ввинчивания винтового элемента, выполненного в виде шурупа самонарезающего, в центр нераспущенного конца металлического каната, помещаемого в конусный канал корпуса, обеспечивается упрощение технологии заделки конца металлического каната, сокращается время на выполнение данной операции, но при этом обеспечивается повышенная надежность фиксации. Поскольку элементы металлического каната при введении непосредственно в его центр винтового элемента самопроизвольно распускаются и обвиваются вокруг винтового элемента, обеспечивается повышение надежности крепления и снижение трудозатрат и временных затрат на выполнение данной операции. Отсутствие при выполнении способа заделки других промежуточных операций, необходимых обычно - роспуска каната, заделки его между корпусом и вставками, обеспечивает упрощение способа заделки. Выполнение предварительно на внутренних стенках конусного канала корпуса винтовых пазов, выполненных таким образом, чтобы подъемы и впадины винтовых пазов находились в противофазе подъемам и впадинам винтового элемента при полностью ввинченном винтовом элементе и после приложения установочной нагрузки, дополнительно увеличивает надежность заделки конца металлического каната.

Технический результат от использования всех существенных признаков устройства для заделки конца металлического каната заключается в упрощении устройства и повышении надежности фиксации конца каната.

Выполнение устройства без промежуточных элементов, а фиксирующего винтового элемента в виде самонарезающего шурупа обеспечивает значительное упрощение устройства. При использовании устройства непосредственный контакт самонарезающего шурупа с прядями металлического каната, вводимого в конусный канал корпуса, обеспечивает повышение надежности заделки конца металлического каната.

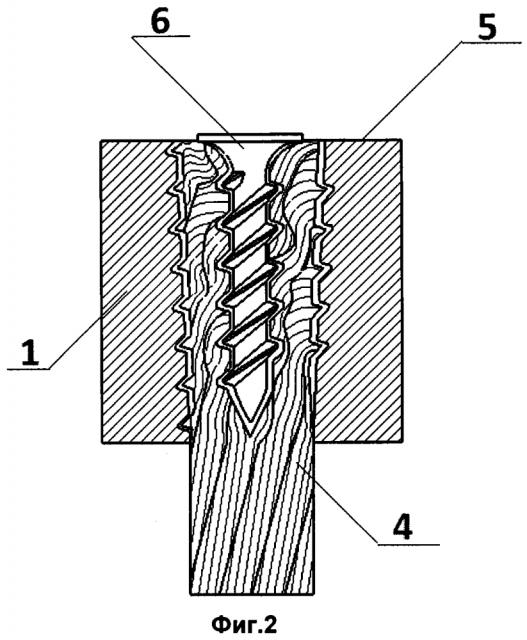

Фиг. 1 - устройство до начала закрепления конца металлического каната.

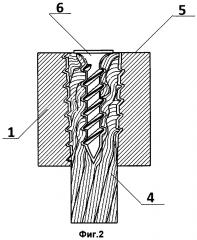

Фиг. 2 - устройство после завершения операции по закреплению конца металлического каната.

Устройство для заделки конца металлического каната состоит из корпуса 1 с конусным каналом 2 и шурупа самонарезающего 3.

Способ реализуется следующим образом: конец металлического каната 4 вводят в конусный канал 2 корпуса 1 и затем шуруп самонарезающий 3 ввинчивают в центр конца металлического каната 4. При этом необходимо, чтобы первоначально конец металлического каната был размещен с некоторым выступом над торцом 5 корпуса 1, что облегчит ввинчивание шурупа самонарезающего 3 и последующую установочную вытяжку каната. После завершения установочной вытяжки проводят обрезку выступающей над торцом 5 корпуса 1 части металлического каната 4. При необходимости можно срезать и головку 6 самонарезающего шурупа 3.

Благодаря тому что металлический канат 4 первоначально размещен с некоторым выступом над торцом 5 корпуса 1, шуруп самонарезающий 3 не создает перерезающей нагрузки на контактирующие проволоки витков металлического каната 4, а цепляется за них и равномерно раздвигает витки к периферии. При этом близлежащие проволоки витков металлического каната 4 самопроизвольно обвивают самонарезающий шуруп 3, усиливая контакт с элементами устройства. Это может быть обеспечено и размерами конусного канала.

После установочной вытяжки металлического каната 4 его периферийные витки попадают между впадин и выступов внутренней поверхности канала 2 корпуса, на которой выполнены винтовые пазы 6 со скругленными кромками. Таким образом, пряди каната несколько раз плавно перегибаются внутри канала, центральной частью обвиваются вокруг выступов и впадин самонарезающего шурупа 3 и под воздействием нагрузки запрессовываются в винтовые пазы внутренней поверхности канала корпуса и резьбы шурупа.

Следует отметить, что для равномерного зажима конца металлического каната меньшему отверстию конусного канала целесообразно придать диаметр, несколько меньший диаметра конца зажимаемого металлического каната. За счет этого, после определенного проникновения металлического каната в винтовую резьбу зажима, и небольшого радиального сначала сжатия от воздействия стенок меньшего отверстия конусного канала корпуса, а затем расширения троса за счет воздействия ввинченного самонарезающего шурупа, канат будет сохранять свою цилиндрическую форму с тем, чтобы рабочее усилие вытягивания равномерно передавалось по прядям металлического каната.

Благодаря этому обеспечивается надежный зажим конца металлического каната с равномерным распределением рабочего усилия по всем прядям и проволокам каната.

Чтобы исключить перетирание проволоки каната об острые края резьбы шурупа самонарезающего в процессе работы, желательно применять шурупы, выполненные из более мягкого материала, чем проволока канатов, например из латуни.

Как известно, типовой самонарезающий шуруп может быть выполнен как из стали: коррозионно-стойкой, жаростойкой, жаропрочной, так и из латуни.

Указанные материалы являются коррозионно-стойкими, при необходимости, торец конца каната и головка шурупа могут быть покрыты различными коррозионно-стойкими материалами.

Предлагаемое решение легко реализуется и позволяет значительно упростить способ заделки конца каната и устройство для его реализации.

1. Способ заделки конца металлического каната, заключающийся в вводе конца каната в конусный канал корпуса и его фиксации с помощью винтового элемента, отличающийся тем, что фиксацию конца каната производят путем ввинчивания винтового элемента, выполненного в виде шурупа самонарезающего, в центр нераспущенного конца каната.

2. Способ заделки конца металлического каната по п.1, отличающийся тем, что на внутренней поверхности конусного канала предварительно образуют винтовые пазы, подъемы и впадины которых находятся в противофазе подъемам и впадинам винтового элемента при полностью ввинченном винтовом элементе и после приложения к металлическому канату установочной нагрузки.

3. Способ заделки конца металлического каната по п.1, отличающийся тем, что торец винтового элемента и каната обрезают вровень с торцом корпуса и подвергают антикоррозионной обработке.

4. Устройство для заделки конца металлического каната, включающее корпус с конусным каналом, винтовой элемент, отличающееся тем, что винтовой элемент выполнен в виде шурупа самонарезающего с возможностью его установки в центре конусного канала для контакта с прядями закрепляемого нераспущенного конца каната.

5. Устройство по п.4, отличающееся тем, что на внутренней поверхности конусного канала корпуса выполнены винтовые пазы.