Способ получения декоративных покрытий на стеклокремнезите

Иллюстрации

Показать всеИзобретение относится к способам получения декоративных покрытий на изделиях из стекла, в частности на стеклокремнезите. Способ получения декоративного покрытия на стеклокремнезите включает измельчение и рассев цветных стекол, подачу стеклопорошка в плазменную горелку и плазменное напыление. Стеклопорошок получают размером частиц 20-80 мкм путем измельчения цветного стекла и рассеивания на ситах, затем получают механическую смесь вышеупомянутого стеклопорошка и порошка цветного металла или сплава при соотношении 1:1, полученную смесь подают в порошковый питатель плазменной горелки плазмотрона, а плазменное напыление проводят при мощности работы плазмотрона 9,0 кВт и расходе плазмообразующего газа 0,6 м3/мин. Обеспечивается снижение энергоемкости процесса и повышение качества конечного продукта при улучшении эстетико-потребительских свойств декоративного покрытия. 2 табл., 1пр.

Реферат

Изобретение относится к способам получения декоративных покрытий на изделиях из стекла, в частности на стеклокремнезите.

Известен способ получения стеклокремнезита с огненно-полированной поверхностью [Будов В.М., Саркисов П.Д. Производство строительного и технического стекла. - М.: Высшая школа. - 1991. - 319 с.], включающий плавление, спекание, частичную кристаллизацию и отжиг с одновременной полировкой поверхностью.

Недостатком данного способа являются низкие эстетико-потребительские свойства декоративного покрытия, трудоемкость процесса и невозможность получения многоцветного покрытия, что снижает конкурентоспособность продукции.

Известен способ получения декоративных покрытий на стеклоизделиях [Бессмертный B.C., Крохин В.П., Панасенко В.А., Дрижд Н.А., Дюмина П.С., Колгина О.М. Плазменное стержневое декорирование сортовой посуды // Стекло и керамика. 2001. №6. С. 21-22], включающий операцию изготовления стержней из цветных стекол, накладку на изделие трафарета, ввод стержней в плазменную горелку и плазменное напыление.

Недостатками данного способа являются низкая производительность процесса декорирования и высокая энергоемкость, и как следствие, высокая себестоимость конечной продукции.

Наиболее близким решением к предлагаемому способу по технической сущности и достигаемому результату является способ декорирования стекла и изделий из него методом плазменного напыления [Крохин В.П., Бессмертный B.C., Панасенко В.А., Дрижд Н.А., Никифоров В.М. Декорирование стекла и изделий из него методом плазменного напыления // Стекло и керамика. 1999. №3, с. 12-14], заключающийся в предварительном помоле цветных сортовых стекол, их рассеве на фракции 80-250 мм, подаче порошка в плазменную горелку, плазменном напылении стеклопорошка на стеклоизделиях.

Недостатком данного способа является низкие эстетико-потребительские свойства за счет невысокой величины коэффициента диффузионного отражения (КДО), высокая энергоемкость процесса и относительно невысокое качество декоративного покрытия.

Техническим результатом изобретения является снижение энергоемкости процесса, повышение качества конечного продукта при улучшении эстетико-потребительских свойств декоративного покрытия.

Технический результат достигается тем, что в плазменную горелку вводится механическая смесь порошков цветного стекла и цветного металла в соотношении 1:1 и плазменное напыление производят при мощности работы плазмотрона 9,0 кВт и расходе плазмообразующего газа 0,6 м3/мин.

Изобретательский уровень подтверждается тем, что изменение способа подготовки напыляемого порошка с последующим плазменным напылением на изделиях из стекла, в том числе и стеклокремнезита, позволяет существенно повысить КДО за счет высокой отражательной способности цветных металлов, а также снизить мощность работы плазмотрона, так как на расплавление смеси напыляемого порошка стекла с металлом требуется меньшее количество энергии, чем для стеклопорошка.

Проведенный анализ известных способов получения декоративных покрытий на стеклоизделиях, позволяет сделать вывод о соответствии заявленного изобретения критерию «новизна».

Пример:

В качестве исходных материалов брали плитку стеклокремнезита стандартных размеров 300×300×15 мм.

Для получения декоративного покрытия брали порошок алюминия ПА-4 по ГОСТ 6058-73 с удельной поверхностью 0,008-0,10 м3/г, насыпной массой 1050-1100 кг/м3 с содержанием примесей не более 1,0 мас. %.

Для плазменного напыления использовали стекло «селеновый рубин» со следующим химическим составом (масс. %): SiO2 - 56,5; Al2O3 - 0,5; Na2O - 1,0; K2O - 15,0; ZnO - 1,8; B2O3 - 1,2; Cd - 0,5; Se - 0,5.

Стекло «селеновый рубин» измельчали и рассевали на ситах. Для плазменного напыления использовали фракцию 20-80 мкм. Такая фракция быстрее плавится, чем фракция по известному способу (80-250 мм).

В предполагаемом способе с помощью лабораторного лопастного смесителя получали механическую смесь порошка алюминия и стеклопорошка. Данную смесь подавали в порошковый питатель электродугового плазматрона УПУ-3М, а из него в плазменную горелку ГН-5р.

Плитку стеклокремнезита устанавливали на пластинчатый конвейер со скоростью движения 0,15 м/с. Плазменная горелка специальным механизмом осуществляла возвратно-поступательные движения на пластинчатом конвейере со скоростью 0,10 м/с.

Параметры работы плазматрона: рабочее напряжение = 30 В, ток = 300 А. Плазмообразующим газом служил аргон, расход которого составил 0,6 м3/мин.

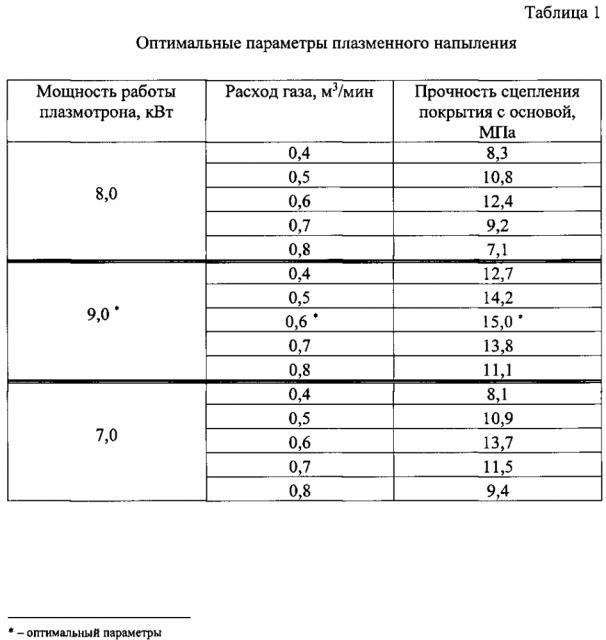

Оптимальные параметры плазменного напыления представлены в таблице 1.

В плазменной горелке ГН-5р под действием высоких температур происходит быстрое расплавление частиц стеклопорошка и порошка алюминия, и их коагуляция с образованием более крупных частиц, чем исходные порошки. Коагулированные частицы, состоящие из расплава алюминия со стеклом, размером 100-150 мкм, в процессе плазменного напыления соударялись с подложкой с вновь запыленными слоями. В зоне контакта происходили диффузионные процессы металла в разогретое стекло подложки (стеклокремнезита). Это обеспечивало более высокую прочность сцепления покрытия с подложкой, чем в известном способе.

Композиционное покрытие на основе селенового рубина и алюминия обладало более высоким КДО, чем в известных способах. Это существенно повышает эстетико-потребительские свойства стеклокремнезита с декоративным покрытием и его конкурентоспособность.

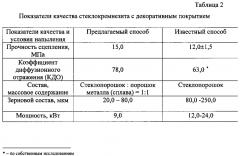

После плазменного напыления плитку стеклокремнезита снимали с пластинчатого конвейера, производили контроль качества и долговечности изделия. Долговечность и надежность покрытия характеризуется прочностью сцепления покрытия с основой. Показатели качества стеклокремнезита с декоративным покрытием представлены в таблице 2.

Пример контроля качества:

Для определения прочности сцепления покрытия с основой к лицевой поверхности приклеивали эпоксидной смолой металлический стержень длиной 150 мм и площадью 1 см2. После полимеризации эпоксидной смолы в течение 24 часов приступали к определению прочности сцепления с подложкой на разрывной машине R-0,5.

Изделие и стержень закрепляли в специальных зажимах разрывной машины R-0,5. После равномерного нагружения происходил отрыв покрытия от основы. Для испытаний брали 5 образцов.

Прочности сцепления декоративного покрытия определяли как среднее арифметическое:

δрз.=(13,8+14,5+15,0+15,5+16,2)/5=15,0 МПа.

Для плазменного напыления предлагаемый способ предусматривает использование таких порошков металлов и сплавов, как алюминий, медь, бронза, латунь. Данные металлы и сплавы обладают высоким КДО.

Способ получения декоративного покрытия на стеклокремнезите, включающий измельчение и рассев цветных стекол, подачу стеклопорошка в плазменную горелку и плазменное напыление, отличающийся тем, что стеклопорошок получают размером частиц 20-80 мкм путем измельчения цветного стекла и рассеивания на ситах, затем получают механическую смесь вышеупомянутого стеклопорошка и порошка цветного металла или сплава при соотношении 1:1, полученную смесь подают в порошковый питатель плазменной горелки плазмотрона, а плазменное напыление проводят при мощности работы плазмотрона 9,0 кВт и расходе плазмообразующего газа 0,6 м3/мин.