Электрод для ручной дуговой сварки высоколегированных сталей

Иллюстрации

Показать всеИзобретение относится к сварочным материалам и может быть использовано при ручной дуговой сварке высоколегированных жаропрочных и жаростойких сталей с содержанием хрома до 26% и никеля до 20%, особенно в труднодоступных местах, где необходимо усиление шва при сварке с одной стороны. На стержень электрода нанесено покрытие, содержащее компоненты в следующем соотношении, массовая доля %: мрамор 45,0-50,0, плавиковый шпат 7-10, ферромарганец или ферросилиций 2-7, слюда мусковит 2-5, алюминиевый порошок 2-5, хром металлический 5-10, полевой шпат 10-13, двуокись титана 3-7. Дополнительно вводится, массовая доля %: железный порошок 5-10, карбоксиметилцеллюлоза очищенная 1-3, альгинат натрия 1-3. Изобретение позволяет повысить стабильность сварочно-технологических свойств и получить возможность сварки корневых швов с формированием обратного валика при односторонней сварке, получить высокие механические свойства и стойкость к межкристаллитной коррозии. 3 табл.

Реферат

Изобретение относится к сварочным материалам и может быть использовано при ручной дуговой сварке высоколегированных жаропрочных и жаростойких сталей с содержанием хрома до 26% и никеля до 20%, особенно в труднодоступных местах, где необходимо усиление шва при сварке с одной стороны.

Известны электроды для высоколегированных жаропрочных и жаростойких сталей, легированный стержень которых покрыт составом, содержащим рутиловый концентрат или диоксид титана, мрамор, доломит, марганец или ферромарганец, хром или феррохром, хромово-кислый калий, слюду мусковит и соду.

Основным недостатком этих электродов является то, что они не обладают способностью формирования обратного валика, что необходимо для сварки в труднодоступных местах, где требуется усиление сварного шва при сварке с одной стороны (патент на изобретение РФ №2397853, Кл. В23К 35/365, 2010 г. Авторское свидетельство на изобретение №187189, кл. 21h, 30/16, 1966 г.)

Наиболее близким аналогом (прототипом) к заявочному электроду по назначению является электрод марки ОЗЛ-6 типа Э-10Х25Н13Г2 (Справочник специалиста сварочного производства, Том 1, Национальная Ассоциация Контроля и Сварки (НАКС) с участием специалистов: Алешин Н.П., Котельников B.C. и др., Издание 3-е, Бюро Промышленного Маркетинга, июль 2008 г., стр. 105. Основные паспортные данные МОСЗ №6-3-77, 1977 г.)

Электроды марки ОЗЛ-6 состоят из стержня-проволоки марки 07Х25Н13 и электродного покрытия, содержащего, массовая доля %:

| Мрамор | 42-43 |

| Плавиковошпатовый концентрат | * |

| Ферромарганец | 4-5 |

| Хром металлический | * |

| Порошок алюминиевый | 2 |

| Слюда мусковит | 2-3 |

| Поташ | 0,5-1,0 |

*Количество хрома в покрытии зависит от содержания хрома в проволоке (стержне) и корректируется за счет содержания в покрытии плавиковошпатового концентрата (50% - количество хрома в покрытии).

| Количество хрома в проволоке, % | 23 | 26 |

| Количество хрома в покрытии, % | 10 | 5 |

| Количество плавиковошпатового концентрата в покрытии, % | (50-10)=40 | (50-5)=45 |

Электроды с таким покрытием обеспечивают механические и коррозионные свойства соединений по типу Э-10Х25Н13Г2 согласно ГОСТ 10052 и удовлетворительные сварочно-технологические свойства.

Существенными недостатками этих электродов является то, что в связи с проведением корректировки за счет плавиковошпатового концентрата, количество плавиковошпатового концентрата и соотношение шлакообразующих (мрамор/плавиковошпатовый концентрат) постоянно меняется в различных партиях электродов, что приводит в свою очередь к изменению сварочно-технологических свойств (стабильность горения дуги, качество отделения шлака, тугоплавкость покрытия), а также данное покрытие не обеспечивает формирование обратного валика при сварке корневых швов.

Техническая задача, решаемая настоящим изобретением, заключается в повышении стабильности сварочно-технологических свойств электродов и получении возможности сварки корневых швов с формированием обратного валика при сохранении требований по химическому составу наплавленного металла и механическим, коррозионным свойствам сварных соединений.

Поставленная цель достигается изменением состава электродного покрытия, путем введения полевого шпата, чистой двуокиси титана, а также введением в состав покрытия железного порошка для корректировки по легирующим элементам.

Опытной партии электродов с разработанным покрытием, из-за аналогичности их назначения по свариваемым сталям, оставлена марка ОЗЛ-6МК, как прототипу.

Предлагается следующий состав электродного покрытия, содержащего компоненты, массовая доля %:

| Мрамор | 45-50 |

| Плавиковошпатовый концентрат | 7-10 |

| Ферромарганец или ферросилиций | 2-7 |

| Слюда мусковит | 2-5 |

| Алюминиевый порошок | 2-5 |

| Хром металлический | 5-10 |

| Полевой шпат | 10-13 |

| Двуокись титана | 3-7 |

| Карбоксиметилцеллюлоза очищенная | 1-3 |

| или альгинат натрия | |

| Железный порошок | *(100% минус сумма остальных компонентов) |

Количество хрома металлического в покрытии зависит от количества хрома в проволоке (стержне).

| Количество хрома в проволоке, % | 23 | 26 |

| Количество хрома в покрытии, % | 10 | 5 |

Корректировка компонентов покрытия производится за счет железного порошка с учетом его введения в количестве 100% за вычетом суммы всех остальных компонентов.

Предлагаемое электродное покрытие относится к основному виду.

Все компоненты подобраны таким образом, что обеспечивают формирование обратного валика при односторонней сварке. Принятая доля плавикового шпата и полевого шпата позволяют повысить стабильность дугового разряда, устойчивость горения сварочной дуги и хорошее проплавление кромок свариваемого изделия.

Введение в покрытие диоксида титана позволило улучшить отделение шлаковой корки, в т.ч. при узкой разделке свариваемых кромок, даже при незначительном механическом воздействии в корневых швах.

Ферросилиций или ферромарганец и алюминиевый порошок обеспечивают глубокое раскисление наплавленного металла и улучшают механические свойства сварного шва.

Карбоксиметилцеллюлоза очищенная и альгинат натрия в сочетании со слюдой мусковит позволяют получить высокие пластические свойства обмазочной массы и как следствие обеспечивают получение стабильных показателей эксцентричности при опрессовке электродов, что является необходимым требованием для правильного формирования сварного шва.

Железный порошок вводится в состав покрытия с целью корректировки при отклонении содержания основного элемента в ферросилиции или ферромарганце, а также при изменении содержания хрома металлического в покрытии. При увеличении содержания основного элемента в компоненте количество данного компонента в составе покрытия уменьшается, на полученную величину увеличивается содержание железного порошка.

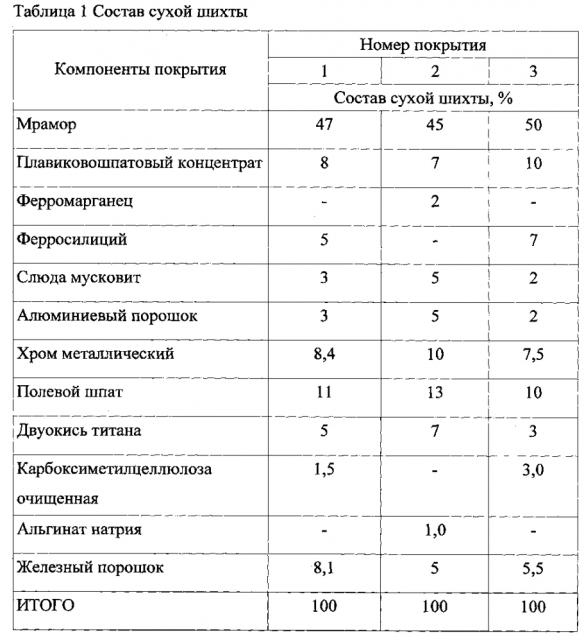

Для проведения опытных испытаний были изготовлены электроды диаметром 3,0 мм с составами покрытия, представленными в таблице 1. Применялись металлические стержни из стали марки Св-07Х25Н13 по ГОСТ 2246.

Технологические испытания предлагаемых электродов проводились в сравнении с прототипом на постоянном токе обратной полярности в цехе металлоконструкций открытого акционерного общества «Магнитогорский металлургический комбинат». Сварной шов выполнялся в вертикальном положении на муфеле из стали 12Х18Н10Т. В процессе испытания было установлено:

- электрическая дуга зажигается легко и горит стабильно;

- покрытие электродов плавится равномерно, разбрызгивание и козырек в пределах нормы;

- сварочный шлак с поверхности шва удаляется легко;

- в металле шва не обнаружено поверхностных пор, надрывов и трещин, с обратной стороны шва образуется валик правильной формы без подрезов на основном металле.

Для испытаний механических и коррозионностойких свойств металла шва была произведена сварка пластин из стали 20Х23Н18 по варианту «Б» по ГОСТ 9466-75. Испытания производились в аккредитованной лаборатории ОАО «ММК-МЕТИЗ».

По результатам испытаний опытных электродов проведено сравнение с прототипом характеристик и требований к механическим свойствам наплавленного металла, предъявляемых к электродам по типу Э-10Х25Н13Г2, по ГОСТ 10052. Результаты представлены в таблице 2.

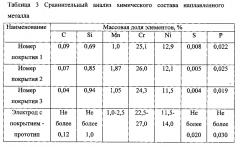

По результатам испытаний опытных электродов проведено сравнение с прототипом по химическому составу наплавленного металла по типу Э-10Х25Н13Г2, по ГОСТ 10052. Результаты представлены в таблице 3.

Проведены испытания наплавленного металла опытными электродами на стойкость к межкристаллитной коррозии (МКК) по методу АМУ ГОСТ 6032. Результатом испытаний установлена стойкость к межкристаллитной коррозии. Испытания производились в аккредитованной лаборатории ОАО «ММК-МЕТИЗ».

Электрод для ручной дуговой сварки высоколегированных сталей, включающий легированный стержень и электродное покрытие, содержащее мрамор, плавиковошпатовый концентрат, хром металлический, алюминиевый порошок, ферромарганец или ферросилиций, слюду мусковит, отличающийся тем, что покрытие дополнительно содержит чистую двуокись титана, полевой шпат, железный порошок, карбоксиметилцеллюлозу очищенную или альгинат натрия при следующем соотношении компонентов, мас. %:

| Мрамор | 45-50 |

| Плавиковошпатовый концентрат | 7-10 |

| Ферромарганец или ферросилиций | 2-7 |

| Слюда мусковит | 2-5 |

| Алюминиевый порошок | 2-5 |

| Хром металлический | 5-10 |

| Полевой шпат | 0-13 |

| Двуокись титана | 3-7 |

| Карбоксиметилцеллюлоза очищенная | 1-3 |

| или альгинат натрия | |

| Железный порошок | остальное |