Легкие вспененные вяжущие вещества на основе золы-уноса и способ их получения

Иллюстрации

Показать всеГруппа изобретений относится к строительству, а именно к способу получения легкой цементирующей смеси, которая предназначена для изготовления цементно-стружечных плит и композиции для получения легкого цементирующего вяжущего вещества. Способ получения легкой цементирующей смеси, предназначенной для изготовления цементно-стружечных плит с улучшенной прочностью на сжатие и водостойкостью, включает смешивание воды, реакционноспособного порошка, 1-200 мас.ч. заполнителя, 1,5-6 мас.ч. соли щелочного металла и лимонной кислоты, 0,5-1,5 мас.ч. силиката щелочного металла, 2,0-6,0 мас.ч. вспенивающего агента и возможно необязательно стабилизатора пены, мас.ч. приведены в расчете на сухое вещество на 100 мас.ч. реакционноспособного порошка, 80 до 100 мас.% золы-уноса, причем зола-унос включает золу-унос класса C, золу-унос класса F с портландцементом типа III; и смеси золы-уноса класса C и золы-уноса класса F, необязательно, с портландцементом типа III, и необязательно реакционноспособный порошок не содержит гидравлический цемент. Композиция для получения легкого цементирующего вяжущего вещества для изготовления цементно-стружечных плит по указанному выше способу содержит смесь из: цементирующего реакционноспособного порошка, содержащего от 80 до 100 мас.% золы-уноса, 1-200 мас.ч. заполнителя, 1,5-6 мас.ч. соли щелочного металла и лимонной кислоты, 0,5-1,5 мас.ч. силиката щелочного металла, 2,0-6,0 мас.ч. вспенивающего агента, необязательно агента, стабилизирующего пену, на основе поливинилового спирта и воды, мас.ч. приведены в расчете на сухое вещество на 100 мас.ч. реакционноспособного порошка, причем отношение воды к твердой фазе цементирующего реакционноспособного порошка в смеси составляет примерно от 0,22 до 0,287:1, концентрация поливинилового спирта, в случае его наличия, в водном растворе составляет примерно от 2 до 5%, при этом зола-унос включает золу-унос класса C, золу-унос класса F с портландцементом типа III; и смеси золы-уноса класса C и золы-уноса класса F, необязательно с портландцементом типа III; плотность вяжущего вещества составляет примерно от 0,48 до 1,04 г/см3 (от 30 до 65 фунтов на кубический фут) со стабильными пузырьками микронного размера, а прочность на сжатие вяжущего вещества, измеренная через 14 дней, составляет примерно от 6,90 до 9,65 МПа (от 1000 фунт/кв.дюйм до 1400 фунт/кв.дюйм). Технический результат - повышение прочности на сжатие при пониженной массе. 2 н. и 8 з.п. ф-лы, 2 ил., 13 табл., 4 пр.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[001] Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/428839, поданной 30 декабря 2010 года, включенной в полном объеме в настоящий документ посредством ссылки и родственной:

[002] Предварительной заявке на патент США №61/428819, озаглавленной METHOD FOR IN-SITU MANUFACTURE OF A LIGHTWEIGHT FLY ASH BASED AGGREGATE, поданной 30 декабря 2010 года, и заявкой на патент США №13/232128, озаглавленной METHOD FOR IN-SITU MANUFACTURE OF A LIGHTWEIGHT FLY ASH BASED AGGREGATE, поданной 14 сентября 2011 года, каждая из которых в полном объеме включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[003] Настоящее изобретение в целом относится к быстросхватывающимся цементирующим композициям, которые могут находить разнообразное применение, при котором требуется быстрое отверждение и достижение ранней прочности. В частности, настоящее изобретение относится к цементирующим композициям вспененных вяжущих веществ на основе летучей золы, которые можно использовать для получения цементирующих плит с отличной влагостойкостью для применения во влажных и сухих помещениях в зданиях. Сборные бетонные изделия, такие как цементно-стружечные плиты, изготавливают в условиях, которые обеспечивают быстрое схватывание цементирующей смеси, так что плиты можно подвергнуть обработке вскоре введения цементирующей смеси в неподвижную или движущуюся форму или на непрерывно движущуюся ленту. В идеале, такое схватывание цементной смеси можно достичь уже через примерно 20 минут, предпочтительно, через от 10 до 13 минут, более предпочтительно, лишь через от 4 до 6 минут, после смешивания цементной смеси с подходящим количеством воды.

[004] В патенте США 6869474, включенном в настоящий документ посредством ссылки, Perez-Pena с соавторами описывает чрезвычайно быстрое схватывание цементирующих композиций, используемых для производства продуктов на основе цемента, таких как цементно-стружечные плиты, осуществляемое путем добавления алканоламина к гидравлическому цементу, такому как портландцемент, и получения суспензии с водой в условиях, обеспечивающих исходную температуру суспензии, равную по меньшей мере 90°F (32°С). Могут быть включены дополнительные реакционноспособные материалы, например, высокоглиноземистый цемент, сульфат кальция и пуццолановый материал, такой как летучая зола. Чрезвычайно быстрое схватывание позволяет быстро изготавливать цементирующие продукты. Как было обнаружено, триэтаноламиновые добавки представляют собой очень мощный ускоритель, способный обеспечивать получение составов со сравнительно короткими временами окончания схватывания при повышенных уровнях летучей золы и гипса и без необходимости добавления кальциево-алюминатных цементов. Однако составы с триэтаноламином содержат в качестве реакционноспособного порошка главным образом гидравлические цементы, такие как портландцемент и гипс, что ограничивает доступность алюминатных фаз по сравнению с алюмосиликатными фазами, которые образуются в результате активизации материалов на основе летучей золы, описанных в настоящем изобретении.

[005] В патенте США №7670427, включенном в настоящий документ посредством ссылки, Perez-Pena с соавторами описывает чрезвычайно быстрое схватывание цементирующих композиций с прочностью на сжатие на ранней стадии, используемых для производства продуктов на основе цемента, таких как цементно-стружечные плиты, достигаемое путем добавления алканоламина и фосфата к гидравлическому цементу, такому как портландцемент, и формирования суспензии с водой в условиях, обеспечивающих исходную температуру суспензии, равную по меньшей мере 90°F (32°С). Могут быть включены дополнительные реакционноспособные материалы, например, высокоглиноземистый цемент, сульфат кальция и пуццолановый материал, такой как летучая зола. Кроме того, все указанные композиции содержали значительное количество гидравлического цемента и гипса.

[006] В опубликованной заявке на патент США №US 2010-0071597 A1 (заявка на патент США №12/237634, поданная 25 сентября 2008 года) Perez-Pena описывает составы, в которых используют летучую золу и соли щелочных металлов и лимонной кислоты, такие как цитрат натрия, для получения бетонных смесей с быстрым временем схватывания и сравнительно высокой прочностью на сжатие на ранней стадии. Одной из проблем, с которой сталкиваются при применении вяжущих веществ на основе активированной летучей золы, описанных в настоящей заявке, является явное неблагоприятное взаимодействие между указанными вяжущими веществами и обычными пеногенераторами, используемыми для вовлечения воздуха и, тем самым, получения легких плит. Вяжущие вещества на основе летучей золы, которые были получены с применением обычных пен согласно такому описанному способу, страдали от разрушения пены и/или резкого понижения прочности.

[007] В патенте США 4488909, включенном в настоящий документ посредством ссылки, Galer с соавторами описывает цементирующие композиции, способные быстро схватываться. Указанные композиции позволяют осуществлять высокоскоростное производство стойких продуктов на основе диоксида углерода путем образования по существу всего потенциального эттрингита в пределах примерно 20 минут после смешивания композиции с водой. Основными компонентами цементирующей композиции являются портландцемент, высокоглиноземистый цемент, сульфат кальция и известь. Можно добавить пуццоланы, такие как летучая зола, монтмориллонитовая глина, диатомовая земля и пумицит, до уровня примерно 25%. Цементная композиция включает примерно от 14 до 21% масс, высокоглиноземистого цемента, который в комбинации с другими компонентами делает возможным образование на ранней стадии эттрингита и других гидратов алюмината кальция, ответственных за раннее схватывание цементирующей смеси. В своем изобретении Galer с соавторами предложил применение алюминатов путем использования высокоглиноземистого цемента (НАС) и ионов сульфата в виде гипса для образования эттрингита и достижения быстрого схватывания полученной ими цементирующей смеси.

[008] Эттрингит представляет собой сульфатное соединение кальция с алюминием с формулой Ca6Al2(SO4)3·32H2O или, альтернативно, 3CaO·Al2O3·3 CaSO4·32H2O. Эттрингит образуется в виде длинных игольчатых кристаллов и обеспечивает быструю раннюю прочность цементно-стружечных плит, так что их можно обрабатывать вскоре после введения в пресс-форму или на ленту для непрерывного литья и формования.

[009] В целом, быстро схватывающийся состав, предложенный Galer с соавторами, имеет несколько серьезных недостатков.

[0010] В патенте США №5536310 Brook с соавторами описывает цементирующую композицию, содержащую 10-30 частей по массе (чпм) гидравлического цемента, такого как портландцемент, 50-80 чпм летучей золы и 0,5-8,0 чпм выраженной в виде свободной кислоты карбоновой кислоты, такой как лимонная кислота или ее соли щелочных металлов, например, цитрат трикалия или цитрат тринатрия, с другими традиционными добавками, в том числе, замедлителями схватывания, такими как борная кислота или бура, которые используют для ускорения реакции и уменьшения времени схватывания композиции для преодоления описанного недостатка, связанного с применением в цементных композициях высокого содержания летучей золы.

[0011] В патенте США №5536458 Brook с соавторами описывают цементирующую композицию, содержащую гидравлический цемент, такой как портландцемент, 70-80 частей по массе летучей золы и 0,5-8,0 чпм свободной карбоновой кислоты, такой как лимонная кислота или ее соли щелочных металлов, например, цитрат калия или цитрат натрия, добавки, подобные гидроксиду калия, с другими традиционными добавками, в том числе, замедлителями схватывания, такими как борная кислота или бура, которые используют для ускорения реакции и уменьшения времени схватывания композиции для преодоления известного недостатка, связанного с применением в цементных композициях высокого содержания летучей золы.

[0012] В патенте США №4494990 Harris описывает цементирующую смесь портландцемента, в количестве, например, 25-60 чпм, летучей золы, в количестве, например, 3-50 чпм, и менее чем 1 чпм цитрата натрия.

[0013] В патенте США №6827776 Boggs с соавторами описывают гидравлическую цементную композицию, содержащую портландцемент, летучую золу, время схватывания которой регулируют с помощью pH суспензии активатора в виде кислоты, предпочтительно, лимонной кислоты, и основание, которое может представлять собой щелочной или щелочноземельный гидроксид или соль кислого компонента.

[0014] В патенте США 5490889 Kirkpatrick с соавторами описывают гидравлический цемент с добавками, состоящий из воды, летучей золы (50,33-83,63 чпм), портландцемента, измельченного кремнезема, борной кислоты, буры, лимонной кислоты (0,04-2,85 чпм) и активатора на основе щелочного металла, например, гидроксида лития (LiOH) или гидроксида калия.

[0015] В патенте США №5997632 Styron описывает гидравлическую цементную композицию, содержащую от 88 до 98% масс, летучей золы, от 1 до 10% масс. портландцемента и от примерно от 0,1 до 4,0% масс. лимонной кислоты. Известь, необходимую для достижения требуемого минимального содержания извести, равного 21%, обеспечивают путем применения суббитуминозной летучей золы или полубитуминозной летучей золы в комбинации с обогащающим агентом. Наряду с лимонной кислотой, Styron использует источник щелочи, такой как гидроксид калия или натрия.

[0016] Времена окончания схватывания цементирующих смесей продуктов на известном уровне техники обычно составляют больше 9 минут и могут достигать 2-3 часов в случае стандартных бетонных продуктов. Как правило, время окончания схватывания определяют как время, через которое цементирующие смеси схватываются в той степени, при которой выполненные из них бетонные продукты могут быть обработаны и складированы, хотя химические реакции могут продолжаться в течение длительных периодов времени.

[0017] Количества портландцемента типа I (также известного как OPC) и/или портландцемента типа III, а также применение высокоглиноземистого цемента (также известного как кальциево-алюминатный цемент) в реакционноспособной порошковой смеси, применяемой в бетонных изделиях на известном уровне техники, также очень высоки. Как правило, цементы с большим содержанием портландцемента составляют больше 60% и глиноземистый цемент составляет больше 14% масс. относительно реакционноспособной порошковой смеси.

[0018] Существует потребность в разработке способа снижения массы портландцементов, глиноземистых цементов и вяжущих смесей на основе летучей золы с тем, чтобы указанные составы можно было использовать для производства легких цементирующих бетонных продуктов для различных применений, таких как подкладочная обшивка и другие стенные или потолочные покрытия с улучшенной прочностью. В настоящем способе разработаны составы с усиленной прочностью на сжатие при пониженной массе и уменьшенной стоимости.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0019] В настоящем изобретении предложен способ получения быстросхватывающей цементирующей композиции вспененного вяжущего вещества на основе летучей золы.

[0020] В настоящем изобретении также предложены легкие цементирующие композиции с пониженной массой и повышенной ранней и конечной прочностью на сжатие. Цементирующие композиции получают из раствора вспененного вяжущего вещества, содержащего цитраты натрия, силикаты натрия, вспенивающие агенты, стабилизатор пен и реакционноспособный порошок, состоящий из летучей золы, предпочтительно в форме летучей золы класса C или смесей летучей золы класса C и класса F.

[0021] В настоящем изобретении предложен способ получения легкой цементирующей смеси с быстрым схватыванием, улучшенной прочностью на сжатие и повышенной водостойкостью, включающий: смешивание при температуре окружающей среды или при температурах выше окружающей среды воды, реакционноспособного порошка, соли щелочного металла и лимонной кислоты в количестве, ускоряющем схватывание, и легкого заполнителя в виде реакционноспособного порошка, в котором отношение воды к твердой фазе реакционноспособного порошка составляет от примерно 0,17 до 0,27:1,0 и, более предпочтительно, от примерно 0,20 до 0,25:1,0, при этом реакционноспособный порошок содержит по существу 100% масс. летучей золы и не содержит гидравлический цемент и гипс (гидратированный сульфат кальция).

[0022] Такой цементирующий реакционноспособный порошок включает по меньшей мере летучую золу и может также включать портландцемент типа I (OPC) и/или портландцемент типа III, кальциево-алюминатный цемент (CAC) (также обычно называемый глиноземистым цементом или высокоглиноземистым цементом) и минеральную добавку на основе нелетучей золы.

[0023] Вплоть до 40% масс. цементирующей реакционноспособной порошковой смеси цементирующей композиции может представлять собой минеральные добавки на основе нелетучей золы, обладающие сильными вяжущими свойствами, небольшими вяжущими свойствами или не обладающие вяжущими свойствами.

[0024] Летучая зола типа C обычно содержит известь. Таким образом, реакционноспособная порошковая смесь цементирующей композиции обычно не содержит известь, добавленную из внешнего источника.

[0025] Как правило, исходная температура суспензии лежит в диапазоне от комнатной температуры (примерно 75°F) до примерно 100°-115°F (от 24°C до примерно 38°-46°C).

[0026] Время окончания схватывания (т.е., время, через которое цементирующие плиты можно подвергнуть обработке) цементирующей композиции, измеренное с применением иглы Гилмора, должно составлять самое большое 20 минут, предпочтительно, от 10 до 13 минут или менее, более предпочтительно, от примерно 4 до 6 минут, после смешивания с подходящим количеством воды. Более короткое время схватывания и более высокая прочность на сжатие на ранней стадии позволяет увеличить производительность и понизить стоимость изготовления продукта.

[0027] Очень быстросхватывающиеся цементирующие композиции согласно настоящему изобретению можно использовать для разнообразных применений, при которых желательно быстрое отверждение и достижение ранней прочности. Применение соли щелочного металла и лимонной кислоты, такой как цитрат калия и/или цитрат натрия, для ускорения схватывания цементирующей композиции, при получении суспензии при повышенных температурах, обеспечивает возможность увеличения объема производства цементирующих продуктов, таких как цементно-стружечные плиты.

[0028] Доза цитрата щелочного металла в суспензии составляет от примерно 1,5 до 6% масс., предпочтительно, от примерно 1,5 до 4,0% масс., более предпочтительно, от примерно 2 до 3,5% масс. и, наиболее предпочтительно, примерно 3,5% масс. в пересчете на цементирующие реакционноспособные компоненты согласно настоящему изобретению. Цитраты натрия являются предпочтительными, хотя можно использовать цитрат калия или смесь цитрата натрия и калия. Как упомянуто выше, указанные весовые проценты приведены в пересчете на 100 частей по массе реакционноспособных компонентов (цементирующего реакционноспособного порошка). Таким образом, например, для 100 фунтов цементирующего реакционноспособного порошка, общее содержание цитратов натрия может составлять примерно от 1,5 до 4,0 фунтов.

[0029] Типичный цементирующий реакционноспособный порошок согласно настоящему изобретению содержит от 75 до 100% масс. летучей золы и 0% масс. гидравлического цемента или гипса. Как правило, по меньшей мере половина летучей золы представляет собой летучую золу типа C.

[0030] Другой типичный цементирующий реакционноспособный порошок включает от 75 до 100% масс. летучей золы, от нуля до 25% масс. портландцемента типа III, в пересчете на массу реакционноспособного порошка, в котором летучая зола представляет собой летучую золу класса F.

[0031] Существует синергическое взаимодействие между цитратом щелочного металла, силикатом щелочного металла и летучей золой. Добавление силиката щелочного металла, например, силиката натрия, придает преимущества, обеспечивающие увеличение ранней и долгосрочной прочности на сжатие в случае композиций, содержащих высокие количества летучей золы, по сравнению со сравнимыми композициями, в которых используют ускорители, такие как кальциево-алюминатные цементы, триэтаноламин или корродирующие гидроксиды щелочных металлов, такие как гидроксид калия или натрия.

[0032] Кроме того, добавление цитратов щелочных металлов и силикатов щелочных металлов улучшает текучесть смеси в отличие от других ускорителей, таких как сульфат алюминия, применение которых может привести к преждевременному схватыванию бетонных смесей.

[0033] Также могут присутствовать и другие добавки, например, инертный заполнитель, которые не рассматриваются как цементирующий реакционноспособный порошок, но являются частью всей цементирующей композиции. Другие такие добавки включают один или более компонентов, выбранных из песка, заполнителя, легких наполнителей, добавок, уменьшающих содержание воды, таких как суперпластификаторы, ускорителей схватывания, замедлителей схватывания, воздухововлекающих добавок, вспенивающих агентов, добавок, регулирующих усадку, добавок, модифицирующих вязкость суспензии (загустителей), красителей и добавок для улучшения внутренних условий твердения, которые могут быть введены при необходимости в зависимости от возможности процесса и применения цементирующей композиции согласно настоящему изобретению.

[0034] Легкие цементирующие композиции согласно настоящему изобретению можно использовать для изготовления сборных бетонных строительных изделий, таких как цементирующие плиты, с отличной влагостойкостью, для применения во влажных и сухих помещениях в зданиях. Сборные бетонные изделия, такие как цементно-стружечные плиты, изготавливают в условиях, которые обеспечивают быстрое схватывание цементирующей смеси, так что плиты можно подвергнуть обработке вскоре после введения цементирующей смеси в неподвижную или движущуюся форму или на непрерывно движущуюся ленту.

[0035] Легкие цементирующие композиции можно использовать в любом бетонном изделии, в том числе, в бетонных панелях, настилочных материалах, покрытиях, отделочных материалах, перекрытиях, а также в смесях для заделки поверхностных дефектов для дорог с бетонным покрытием. Бетонные изделия, полученные с применением легких композиций согласно настоящему изобретению, имеют особые преимущества при применении, требующем водостойкости, по сравнению с композициями, содержащими гипс, и при применениях, требующих более высокой прочности на сжатие, чем содержащие цемент композиции с более высоким содержанием следовых количеств углерода.

[0036] Все процентные содержания, отношения и доли в настоящем документе приведены по массе, если не указано иное.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

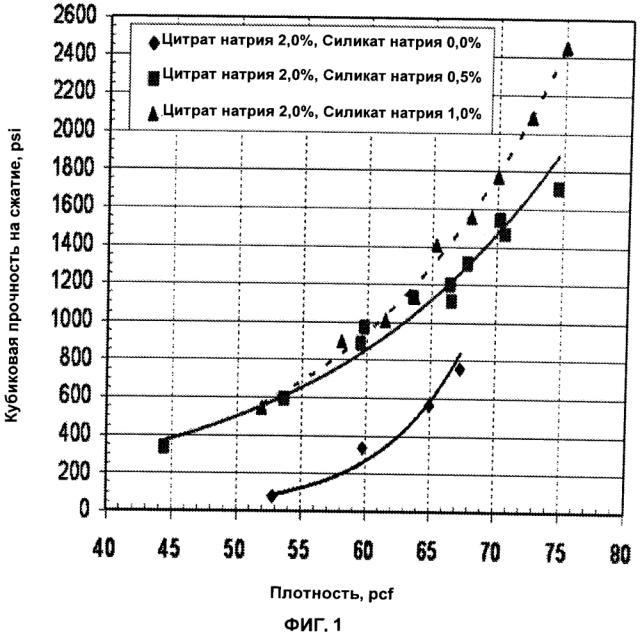

[0037] Фиг.1 представляет собой графическое отображение результатов, полученных в примере 1, демонстрирующих влияние цитрата натрия и силикатов натрия по сравнению с одними цитратами натрия на кубиковую прочность на сжатие относительно плотности смесей вспененной летучей золы, содержащих цитрат натрия, силикат натрия, вспененные in-situ путем применения альфа-олефинсульфонатного мыла в качестве вспенивающего агента.

[0038] Фиг.2 представляет собой графическое отображение результатов, полученных в примере 2, демонстрирующих прочность на сжатие относительно плотности для вспененных вяжущих веществ на основе летучей золы, содержащих предварительно полученную пену с PVOH, для экспериментальных точек, приведенных в таблице 2-1, и смесей, содержащих предварительно полученную пену без PVOH, для экспериментальных точек, приведенных в таблице 2-2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0039] В настоящем изобретении предложен способ получения легкой цементирующей смеси с улучшенной прочностью на сжатие и водостойкостью, включающий: смешивание воды, реакционноспособного порошка, соли щелочного металла и лимонной кислоты и легкого заполнителя, при этом отношение воды к твердой фазе реакционноспособного порошка составляет примерно от 0,17 до 0,35:1,0, обычно, примерно от 0,17 до 0,30:1,0, более предпочтительно, примерно от 0,2 до 0,23:1,0. Реакционноспособный порошок содержит от 75 до 100% масс. летучей золы и 0 до 25% масс. гидравлического цемента и/или гипса. Как правило, в настоящем изобретении смешивают цементирующий реакционноспособный порошок, содержащий летучую золу, с цитратами калия и/или цитратами натрия и водой при исходной температуре суспензии в диапазоне от по меньшей мере комнатной температуры до 115°F (от 24°C до 41°C), для достижения быстрого схватывания, предпочтительно, через менее чем от 10 до 13 минут, более предпочтительно, через примерно от 4 до 6 минут или менее.

[0040] В настоящем изобретении также предложены цементирующие композиции с улучшенными характеристиками быстрого конечного схватывания и повышенной ранней прочностью на сжатие.

[0041] Типичные ингредиенты перечислены в следующей таблице A.

[0042]

| ТАБЛИЦА A | |||

| частей по массе, сухое вещество в пересчете на 100 частей по массе реакционноспособного порошка | |||

| Ингредиент | Широкий диапазон | Предпочтительный диапазон | Более предпочтительный диапазон |

| Реакционноспособный порошок (100 частей) | |||

| Общее содержание летучей золы (класса C или смеси класса C и класса F) | от 80 до 100 | от 88,5 до 100 | 100 |

| Летучая зола класса F во всей летучей золе | примерно 0-46 | примерно 0-30 | отсутствует |

| Портландцемент | 0-25 | 0-11,5 | отсутствует |

| Кальциево-алюминатный цемент | менее чем 25 | 10-11,5 | отсутствует |

| Минеральная добавка на основе нелетучей золы | необязательно | необязательно | отсутствует |

| Добавленная известь | необязательно∗ | отсутствует | отсутствует |

| Соль щелочного металла и лимонной кислоты | от 1,5 до 6 | от 1,5 до 4 | от 2 до 3,5 |

| Легкий заполнитель | 1-200 | 2-125 | |

| Силикат натрия | от 0,5 до 1,5 | от 0,5 до 1,0 | от 0,5 до 1,0 |

| Пена/воздухововлекающая добавка (альфа-олефинсульфонатное мыло) | от 2,0 до 6,0 | ||

| Суперпластификатор | от 0,1 до 1 | ||

| ∗ добавленная известь не нужна, если ингредиенты реакционноспособного порошка уже содержат достаточное количество извести. |

[0043] Как правило, массовое отношение воды к цементирующему реакционноспособному порошку составляет примерно от 0,15 до 0,3:1,0. Инертные легкие заполнители не являются частью цементирующего реакционноспособного порошка.

[0044] Не желая быть ограниченными теорией, теоретически полагают, что повышенная прочность на сжатие на ранней стадии достигается при быстром схватывании путем применения цементирующего реакционноспособного порошка с высоким содержанием минеральных веществ на основе летучей золы, составляющем от 75 до 100% масс. содержащим летучую золу класса C в отдельности или смесь летучей золы класса C и класса F; и не содержащим портландцемент, кальциево-алюминатный цемент или гипс; и смешивания цементирующего реакционноспособного порошка, цитрата щелочного металла, силиката щелочного металла и воды с получением суспензии при комнатной температуре или повышенных температурах выше 20°C, так что образование гидратов алюмосиликатов щелочных металлов и/или гидратов алюмосиликата и/или алюмосиликатных соединений кальция, присутствующих в летучей золе, может происходить в результате гидратации такой реакционноспособной порошковой смеси с цитратом щелочного металла.

[0045] Таким образом, используют минимальное количество воды для гидратации цементирующего реакционноспособного порошка и быстрого образования гидратов алюмосиликатов щелочных металлов и других гидратов, присутствующих в летучей золе. Добавление щелочных солей лимонной кислоты значительно способствует работоспособности цементирующей суспензии. Как правило, в указанной суспензии массовое отношение воды к реакционноспособной порошковой смеси составляет примерно от 0,20 до 0,35:1, более обычно, примерно от 0,20 до 0,30:1, предпочтительно, примерно от 0,20 до 0,25:1. Количество воды зависит от потребности конкретных материалов, присутствующих в цементирующей композиции

[0046] Гидраты алюмосиликатов щелочных металлов и/или другие гидраты алюмосиликата и/или алюмосиликатных соединений кальция образуются в процессе гидратации очень быстро, придавая, таким образом, быстрое схватывание и жесткость смесям, полученным с применением цементирующей реакционноспособной порошковой смеси цементирующей композиции согласно настоящему изобретению. При производстве продуктов на основе цемента, таких как цементно-стружечные плиты, именно образование гидратов алюмосиликатов щелочных металлов и/или других гидратов алюмосиликата и/или алюмосиликатных соединений кальция делает возможной обработку цементно-стружечных плит в течение нескольких минут после смешивания цементирующей композиции согласно настоящему изобретению с подходящим количеством воды.

[0047] Схватывание композиции характеризуется временем начала схватывания и временем окончания схватывания, которые измеряют с применением игл Гилмора, как описано в методике испытаний ASTM C266. Время окончания схватывания также соответствует времени, за которое бетонное изделие, например, бетонная панель, затвердевало в достаточной мере, так что его можно было подвергнуть обработке или, в случае бетонного пола или дороги, по нему можно было ходить или пустить транспорт. Сравнительно более высокая прочность на сжатие на ранней стадии (от 3 до 5 часов) может быть преимуществом в случае бетонного материала, поскольку это позволяет указанному материалу выдерживать более высокие нагрузки без деформации. Специалистам в данной области техники будет понятно, что реакции отверждения продолжаются в течение длительных периодов и после достижения времени окончания схватывания.

[0048] Прочность композиции на ранней стадии исследуют путем измерения прочности на сжатие после отверждения в течение 24 часов или 14 дней, как описано в ASTM C109. Обеспечение высокой ранней прочности позволяет облегчить обработку складированных панелей.

[0049] В предпочтительных композициях согласно настоящему изобретению, времена окончания схватывания, составляющие примерно 5 минут, достигают при плотностях строительного раствора в диапазоне от 60 до 65 фунтов на кубический фут (pcf) и обеспечении величин кубиковой прочности на сжатие в диапазоне примерно от 1000 до 1400 psi.

Цементирующий реакционноспособный порошок

[0050] Цементирующий реакционноспособный порошок содержит летучую золу и, возможно, портландцемент. Цементирующий реакционноспособный порошок обычно содержит от 75 до 100% масс. более обычно, от 80 до 100% масс. летучей золы и от 0 до 25% масс. портландцемента. Цементирующий реакционноспособный порошок предпочтительно содержит от 88,5 до 100% масс. летучей золы. Цементирующий реакционноспособный порошок более предпочтительно содержит 100% масс. летучей золы класса C и не содержит гидравлический цемент.

[0051] Цементирующий реакционноспособный порошок предпочтительно содержит от 10 до 40% масс. извести. Однако такая известь обычно не представляет собой добавленную известь. Скорее указанная известь включена как химический компонент летучей золы.

[0052] Основным ингредиентом цементирующего реакционноспособного порошка цементирующей композиции согласно настоящему изобретению является минеральная добавка на основе летучей золы, предпочтительно, летучей золы класса С. Летучая зола описана ниже в разделе, озаглавленном Минеральные добавки на основе летучей золы и нелетучей золы.

[0053] Наряду с летучей золой, цементирующий реакционноспособный порошок может включать от 0 до 25% масс. необязательных цементирующих добавок, таких как портландцемент, кальциево-алюминатный цемент, сульфат кальция или гипс (природный гипс). Однако цементирующие композиции с пониженным содержанием воды согласно настоящему изобретению, т.е. цементирующие композиции с массовым отношением воды к реакционноспособному порошку, составляющем примерно от 0,17 до 0,35:1,0, содержащие указанные необязательные цементирующие добавки, имеют значительно уменьшенную прочность на сжатие по сравнению с такими же композициями с пониженным содержанием воды согласно настоящему изобретению, но без дополнительных цементирующих добавок.

[0054] Например, в некоторых цементирующих реакционноспособных порошковых смесях, когда не требуется прочность на сжатие или когда следует использовать более высокие отношения воды к реакционноспособному порошку, например, отношения выше примерно 0,35:1,0, можно применять портландцемент в количестве примерно от 0 до 25% масс. при содержании летучей золы от 75 до 100% масс.

Минеральные добавки на основе летучей золы и нелетучей золы

[0055] Гидравлический цемент в обычных композициях реакционноспособного порошка по существу заменяют на летучую золу, имеющую пуццолановые свойства, такую как летучую золу класса C, летучую золу класса F или их смеси, в частности, летучую золу класса C. Можно добавлять и другие необязательные минеральные добавки на основе нелетучей золы, обладающие сильными вяжущими свойствами, небольшими вяжущими свойствами или не обладающие вяжущими свойствами. При добавлении, минеральные добавки на основе нелетучей золы, обладающие пуццолановыми свойствами, являются предпочтительными в цементирующем реакционноспособном порошке согласно настоящему изобретению.

[0056] В ASTM C618-97 пуццолановые материалы определяют как "кремнистые или кремнистые и глиноземистые материалы, которые сами по себе обладают небольшим вяжущим свойством или не обладают вяжущим свойством, но которые, в мелко измельченной форме и присутствии влаги, будут химически взаимодействовать с гидроксидом кальция при обычных температурах с образованием соединений, обладающих цементирующими свойствами". К пуццолановым материалам, обладающим пуццолановыми свойствами, были отнесены различные природные и искусственные материалы. Некоторые примеры пуццолановых материалов включают пемзу, перлит, диатомовую землю, тонкий кремнеземный порошок, туф, трасс, рисовую шелуху, метакаолин, измельченный гранулированный доменный шлак и летучую золу.

[0057] Все из указанных пуццолановых материалов можно использовать по отдельности или в объединенной форме как часть цементирующего реакционноспособного порошка согласно настоящему изобретению.

[0058] В цементирующей реакционноспособной порошковой смеси согласно настоящему изобретению летучая зола представляет собой предпочтительный пуццолан. Летучая зола, характеризующаяся высоким содержанием оксида кальция и алюмината кальция (такая как летучая зола класса C, описанная в стандарте ASTM C618) является предпочтительной, как будет описано ниже. В качестве необязательных минеральных добавок также могут быть включены другие минеральные добавки, такие как карбонат кальция, вермикулит, глины и измельченная слюда.

[0059] Летучая зола представляет собой побочный продукт в виде тонкоизмельченного порошка, образующийся при сжигании угля. В котлах энергетических установок электростанций, в которых сжигают пылевидный уголь, образуется большая часть коммерчески доступной летучей золы. Такая летучая зола состоит главным образом из стекловидных сферических частиц, а также остатков гематита и магнетита, обуглившегося вещества и некоторых кристаллических фаз, образовавшихся во время охлаждения. Структура, состав и свойства частиц летучей золы зависят от структуры и состава угля и процессов сжигания, при которых образуется летучая зола. В стандарте ASTM C618 различают два основных класса летучей золы, применяемых в бетоне - класс C и класс F. Указанные два класса летучей золы обычно получают из различных видов углей, которые образуются в результате различных процессов формирования угля, протекающих на протяжении геологических периодов времени. Летучую золу класса F обычно получают при сжигании антрацита или битуминозного угля, тогда как летучую золу класса C, как правило, получают из лигнита или полубитуминозного угля.

[0060] В стандарте ASTM C618 различают летучую золу класса F и класса C главным образом в зависимости от ее пуццолановых свойств. Соответственно, в стандарте ASTM C618, основное различие в спецификации между летучей золой класса F и летучей золой класса C состоит в минимальном предельном содержании SiO2+Al2O3+Fe2O3 в композиции. Минимальное предельное содержание SiO2+Al2O3+Fe2O3 для летучей золы класса F составляет 70%, а для летучей золы класса C составляет 50%. Таким образом, летучая зола класса F является более пуццолановой, чем летучая зола класса C. Хотя это явно не отражено в стандарте ASTM C618, летучая зола класса C обычно имеет высокое содержание оксида кальция (извести).

[0061] Летучая зола класса C благодаря присутствию свободной извести (оксиду кальция) наряду с пуццолановыми свойствами обычно имеет цементирующие свойства, тогда как класс F редко проявляет цементирующие свойства при смешивании только с водой. Наличие высокого содержания оксида кальция придает летучей золе класса C цементирующие свойства и при смешивании с водой приводит к образованию гидратов силиката кальция и алюмината кальция. Как будет показано в примерах, приведенных ниже, было обнаружено, что летучая зола класса C обеспечивает превосходные результаты, в частности, в предпочтительных составах, в которых не используют кальциево-алюминатный цемент и гипс.

[0062] Как правило, по меньшей мере 50% масс. летучей золы в цементирующем реакционноспособном порошке представляет собой летучую золу класса C. Более типично, по меньшей мере 75% масс. цементирующего реакционноспособного порошка представляет собой летучую золу класса C. Еще более предпочтительно, по меньшей мере 88,5% масс. цементирующего реакционноспособного порошка представляет собой летучую золу класса C.

[0063] Типичными минеральными веществами, обнаруженными в летучей золе, являются, среди прочего, кварц (SiO2), муллит (Al2Si2O13), геленит (Ca2Al2SiO7), гематит (Fe2O3), магнетит (Fe3O4). Кроме того, в летучей золе также содержатся минеральные вещества, представляющие собой полиморфы алюмосиликата, обычно обнаруживаемые в таких горных породах, как силлиманит, кианит и андалузит, все три из которых представлены молекулярной формулой Al2SiO5.

[0064] Типичная подходящая летучая зола класса C, полученная из полубитуминозного угля, имеет следующий состав, приведенный в таблице B.

| ТАБЛИЦА B | |

| Типичная подходящая летучая зола класса C | |

| Компонент | Доля (% масс.) |

| SiO2 | 20-40 |

| Al2O2 | 10-30 |

| Fe2O3 | 3-10 |

| MgO | 0,5-8 |

| SO3 | 1-8 |

| C | 0,5-2 |

| H2O | 0,33-3 |

| CaO | 25-35 |

| K2O | 0,5-4 |

| Na2O | 0,5-6 |

[0065] Размер летучей золы обычно таков, что менее чем примерно 34% частиц удерживается на сите 325 (U.S. Series) при испытании согласно методике испытаний C-311 ASTM ("Sampling and Testing Procedures for Fly Ash as Mineral Admixture for Portland Cement Concrete"). Такую летучую золу предпочтительно извлекают и используют сухой вследствие ее способности к самоотверждению.

[0066] Подходящая летучая зола класса F имеет следующий состав, перечисленный в таблице C.

[0067]

| ТАБЛИЦА C | |

| Типичная подходящая летучая зола класса F | |

| Компонент | Доля (% масс.) |

| SiO2 | 50-65 |

| Al2O2 | 10-30 |

| Fe2O3 | 3-10 |

| MgO | 0,5-3 |

| SO3 | 0,3-4 |

| C | 0,25-3 |

| H2O | 0,33-3 |

| CaO | 0-10 |

| K2O | 0,5-4 |

| Na2O | 1-6 |

[0068] Летучая зола составляет по существу весь цементирующий материал реакционноспособного порошка согласно настоящему изобретению. При применении летучей золы класса C добавление других традиционных цементирующих добавок не является необходимостью и, как было об