Способ получения модифицированного цис-1,4-полиизопрена

Иллюстрации

Показать всеИзобретение относится к производству стереорегулярных полимеров сопряженных диенов и может быть использовано в промышленности синтетического каучука, в шинной и резинотехнической промышленности. Описан способ получения модифицированного цис-1,4-полиизопрена в органическом растворителе в присутствии комплексного металлорганического катализатора. Способ включает стабилизацию, выделение, сушку и модификацию. Модификацию проводят на стадии сушки с использованием моноэфира малеиновой кислоты в смеси с диизопропилксантогендисульфидом. Диизопропилксантогендисульфид берут в количестве 5-10% масс. от массы эфира малеиновой кислоты, а моноэфир малеиновой кислоты - в количестве 0,2-2,0% масс. от массы полимера. Технический результат - повышение когезионной прочности сырых резиновых смесей на основе модифицированного полимера и сопротивление раздиру вулканизатов. 1 з.п. ф-лы, 2 табл., 5 пр.

Реферат

Изобретение относится к области производства стереорегулярных полимеров сопряженных диенов и может быть использовано в промышленности синтетического каучука, в шинной и резинотехнической промышленности.

Известен способ получения модифицированного цис-1,4-полиизопрена, согласно которому после полимеризации изопрена в полимер, содержащий воду, в смесителе-сушилке вводят производные малеиновой кислоты при температуре 150-200°C в количестве 0,2-0,4% масс. из расчета на полимер.

Однако в данном случае получают полимеры, когезионная прочность сырых резиновых смесей на основе которых не превышает 2,46 МПа (Авт. свид. СССР 689209, приоритет от 1.09.76, C08F 136/04).

Известен также способ получения модифицированного цис-1,4-полиизопрена полимеризацией изопрена в среде изопентана в присутствии катализаторов Циглера-Натта, дезактивацией катализатора, стабилизацией полимера и его модификацией продуктом взаимодействия малеинового ангидрида и N-алкил-N1-фенил-n-фенилендиамина в количестве 0,5-2% масс. в расчете на полимер и далее выделением и сушкой полимера.

Недостатком данного способа является то, что сырые резиновые смеси на основе получаемых полимеров обладают невысокой когезионной прочностью (1,85-3,22 МПа) Кроме того, содержание гель-фракции в полимере составляет 45-50% (Пат. РФ 2281295, приоритет от 22.02.2005, C08F 30/06, C08F 136/06).

Известен способ получения модифицированного полиизопрена, сырые смеси на основе которого обладают повышенной когезионной прочностью. Способ заключается в том, что обработку полимера моноэфирами малеиновой кислоты проводят в процессе сушки при t=230-235°C с введением 0,6-2,0% масс. моноэфиров малеиновой кислоты. (Каучук и резина. 2010, №6. - С. 2-6).

Однако при этом отмечено существенное увеличение показателя «′потеря массы» при сушке (до 2,4% масс., что в несколько раз превышает нормативные значения). Для уменьшения “потерь массы” и повышения когезионной прочности проводят последующую термомеханическую обработку модифицированного полимера. Однако наряду с уменьшением показателя “потеря массы” и повышением когезионной прочности данная операция приводит к частичной деструкции полимера и снижению показателя - вязкость по Муни.

Кроме того, следует отметить плохую воспроизводимость способа, так при проведении его в одних и тех же условиях значения показателей имеют очень большой разбег. Наиболее близким аналогом по достигаемому результату и технической сущности является способ получения модифицированного цис-1,4-полиизопрена полимеризацией изопрена в изопентане в присутствии катализатора Циглера-Натта, стабилизацией, выделением, модификацией и сушкой.

Отличительной особенностью способа является то, что в полимеризационную массу сначала подают стабилизатор (соединения, выбранные из группы алкилфениламин, фениламин, алкилфенон), а модифицирующую добавку (соединения, выбранные из группы, включающей малеиновый ангидрид, моноэфир малеиновой кислоты) вводят после выделения полимера на стадии сушки “in sity” в количестве 0,2-1,0% масс. от массы полимера при t=220-240°C (Пат. РФ 2352588 с приоритетом от 18.07.2007. C08F 136/08, С08С 19/28).

Недостатком данного способа является недостаточно высокая когезионная прочность сырых резиновых смесей на основе получаемых полимеров (4,1-8,0 МПа). Кроме того, вулканизаты на основе получаемых полимеров обладают недостаточно высоким сопротивлением раздиру. Так по данным авторов настоящей заявки этот показатель составляет не более 85 кН/м.

Задачей предлагаемого изобретения является разработка способа получения модифицированного цис-1,4-полиизопрена, позволяющего значительно повысить когезионную прочность сырых резиновых смесей на его основе и сопротивление раздиру вулканизатов.

Поставленная задача достигается тем, что в известном способе, включающем полимеризацию изопрена в органическом растворителе в присутствии комплексного металлоорганического катализатора, стабилизацию, выделение, модификацию полимера моноэфирами малеиновой кислоты на стадии сушки, моноэфир малеиновой кислоты используют в виде смеси его с диизопропилксантогендисульфидом, взятым в количестве 5-10% масс. от массы эфира малеиновой кислоты.

Сущность предлагаемого способа заключается в следующем.

Проводят полимеризацию изопрена в органическом растворителе в присутствии комплексного металлоорганического катализатора, затем в полученный полимеризат вводят стабилизатор.

В качестве комплексного металлоорганического катализатора может быть использован, например, продукт взаимодействия триизобутилалюминия и четыреххлористого титана или триизобутилалюминия и изопропанольного сольвата хлорида неодима. В качестве растворителя для полимеризации предпочтительно использовать изопентан или гексан. Стабилизатор вводят в виде раствора в изопентане или гексане в количестве 0,2-1% масс. (в пересчете на сухое вещество). В качестве стабилизатора могут быть использованы алкилфенил фенилендиамины, например:

Новантокс 8ПФД ТУ-2492-465-0576344-2004,

Сантофлекс 134 ПД и Дусантокс Л ГОСТ 14925-79 изменение №8 принято в действие Постановлением Госстандарта России от 21.02.2002 №73-СТ.

Дата введения 2003-01-01

Агидол 1 (ТУ 385901237-90),

Агидол 2 (ТУ 2492-433-05742686-98).

После окончания полимеризации и введения стабилизатора полимер выделяют путем водной дегазации и направляют в червячный агрегат, где смешивают с модифицирующей добавкой при температуре 200-210°С в течение 3-5 мин. Модифицирующую добавку получают, предварительно смешивая моноэфир малеиновой кислоты (например, Н-бутиловый, изобутиловый, этилгексиловый эфир малеиновой кислоты и диизопропилксантогендисульфид (дипроксид) из расчета 5-10% масс. диизопропилксантогендисульфида от количества моноэфира. Предпочтительное количество моноэфира 0,2-2% масс. от массы полимера. Целевой продукт характеризуют следующими показателями: содержание гель-фракции определяют по методике, описанной в патенте 2352588, показатель “потеря массы” при сушке по ГОСТ Р ИСО 2303, вязкость по Муни по ГОСТ Р ИСО 2303, сопротивление раздиру по ИСО 34-79.

На основе модифицированного полимера готовят резиновую смесь по рецептуре, масс.ч.:

| Модифицированный полимер | 100 |

| Кислота стеариновая | 2,0 |

| Белила цинковые | 5,0 |

| Сульфенамид “Ц” | 0,8 |

| Технический углерод №-339 | 500 |

| Сера | 2,0 |

Полимер смешивают с ингредиентами на вальцах при скорости вращения переднего валка 23-25 об/мин и температуре поверхности валков (90±5)°C. Из полученного листа резиновой смеси толщиной (2,0±0,2) мм вырезают 2 пластины размером (120×140) мм и охлаждают до комнатной температуры. Далее пластину помещают в сушильный шкаф, нагретый до температуры (100±3)°С и выдерживают в течение 80 мин. Затем пластину охлаждают до комнатной температуры, и после выдерживания в течение не менее 60 мин из пластины вырезают по направлению вальцевания пять образцов ножом типа 1 по ИСО-37 и проводят их испытания по ИСО-37.

Вторую пластину выдерживают при комнатной температуре 24 г и проводят аналогичные испытания по ИСО-37.

Затем определяют условную прочность при удлинении 300% и условную прочность при растяжении (когезионную прочность) образцов, после чего находят их среднее значение.

Нижнеследующие примеры иллюстрируют, но не ограничивают предлагаемое изобретение.

Пример 1

Проводят полимеризацию изопрена в изопентане в присутствии 0,3% масс. (от массы изопрена) каталитического комплекса-продукта взаимодействия триизобутилалюминия и четыреххлористого титана, после чего в полимеризационную массу, содержащую 13,5% масс. цис-1,4-полиизопрена вводят Новатокс 8 ПФД в виде раствора в изопентане в количестве 0,2% масс. (по сухому веществу) на полиизопрен. Полимер выделяют водной дегазацией, затем подают в червячный агрегат, где смешивают с модифицирующей добавкой при температуре 200°С в течение 5 мин.

Модифицирующую добавку получают, предварительно смешивая n-бутиловый эфир малеиновой кислоты и дипроксид, количество n-бутилового эфира малеиновой кислоты составляет 0,2% масс. на полимер, дипроксида - 10% масс. на эфир малеиновой кислоты.

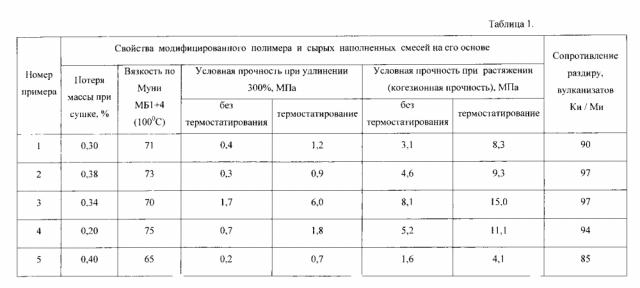

Затем определяют содержание геля, вязкость по Муни, показатель “потеря массы” при сушке, свойства сырых резиновых смесей и показатель сопротивление раздиру вулканизатов, полученных на основе модифицированного полимера. Данные испытаний приведены в таблице 1.

Пример 2

Как в примере 1 проводят полимеризацию изопрена, после чего в полимеризационную массу вводят Сантофлекс 134 ПД в виде раствора в изопентане в количестве 0,2% масс. (по сухому веществу) на полиизопрен.

Далее полимер выделяют и смешивают с модифицирующей добавкой при температуре 200°C в течение 4 мин.

Количество этилгексилового эфира малеиновой кислоты составляет 0,5% масс. на полимер, дипроксида 5,0% масс. на эфир малеиновой кислоты.

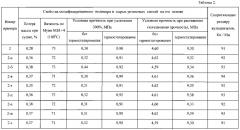

Процесс модификации в условиях опыта воспроизведен 10-ти кратно.

Данные испытаний приведены в таблицах 1 и 2.

Пример 3

Как в примере 1 проводят полимеризацию изопрена, после чего в полимеризационную массу вводят Дусантокс Л в виде раствора в изопентане в количестве 0,3% масс. (по сухому веществу) на полимер. Выделяют полимер водной дегазацией, затем подают в червячный агрегат, где смешивают с модифицирующей добавкой при температуре 210°C в течение 3 мин.

Количество изобутилового эфира малеиновой кислоты составляет 2% масс. на полимер, дипроксида 7% масс. на эфир малеиновой кислоты. Данные испытаний приведены в таблице 1.

Пример 4

Проводят полимеризацию изопрена в гексане в присутствии 0,47% масс. от массы изопрена каталитического комплекса - продукта взаимодействия триизобутилалюминия и изопропанольного сольвата хлорида неодима, после чего в полимеризационную массу, содержащую 11% масс. цис-1,4-полиизопрена вводят Агидол 1 в виде раствора в гексане в количестве 1,0% масс. (по сухому веществу) на полиизопрен.

Полимер выделяют водной дегазацией и подают в червячный агрегат для смешения с модифицирующей добавкой, как в примере 1.

Количество n-бутилового эфира малеиновой кислоты составляет 1,0% масс. на полимер, дипроксида 5% масс. на эфир малеиновой кислоты.

Данные испытаний приведены в таблице 1.

Пример 5 (контрольный)

Как в примере 1 проводят полимеризацию изопрена, стабилизацию и выделение водной дегазацией. Далее полимер подают в червячный агрегат, где смешивают с модифицирующей добавкой - n-бутиловым эфиром малеиновой кислоты в количестве 0,2% масс. на полимер при температуре 230°C в течение 3 мин.

Таким образом, как видно из таблицы 1 и 2, сырые резиновые смеси на основе получаемого модифицированного полимера обладают повышенной когезионной прочностью, а вулканизаты - повышенным показателем сопротивления раздиру. При этом получаемые по предлагаемому способу модифицированные полимеры не содержат гель-фракции, а показатели - вязкость по Муни и “потеря массы” при сушке соответствуют нормативам.

Следует также отметить хорошую воспроизводимость способа.

1. Способ получения модифицированного цис-1,4-полиизопрена в органическом растворителе в присутствии комплексного металлорганического катализатора, включающий стабилизацию, выделение, сушку и модификацию на стадии сушки с использованием моноэфиров малеиновой кислоты, отличающийся тем, что моноэфир малеиновой кислоты используют в смеси с диизопропилксантогендисульфидом, взятым в количестве 5-10% масс. от массы эфира малеиновой кислоты, при этом моноэфир малеиновой кислоты используют в количестве 0,2-2,0% масс. от массы полимера.

2. Способ по п. 1, отличающийся тем, что в качестве комплексного металлоорганического катализатора используют продукт взаимодействия триизобутилалюминия и четыреххлористого титана или триизобутилалюминия и изопропанольного сольвата хлорида неодима.