Двухрядный конический роликовый упорный подшипник с улучшенной нагрузочной способностью

Иллюстрации

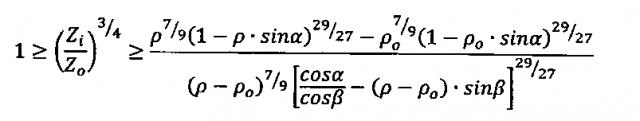

Показать всеИзобретение относится к двухрядным коническим роликовым упорным подшипникам. Двухрядный конический роликовый упорный подшипник (10) содержит нижнюю пластину (11), имеющую внутреннюю и внешнюю конические дорожки (12, 13) качения; верхнюю пластину (14), имеющую плоскую дорожку (15) качения, соответствующие ряды внутренних и внешних роликов (16, 17), в которых наибольший диаметр внутренних роликов (16) не меньше, чем наибольший диаметр внешних роликов (17). Ролики (16, 17) представляют собой конические ролики с внешним концом каждого ролика с большим диаметром, чем его внутренний конец. Когда подшипник полностью собран, вершины роликов (16, 17) направлены в одну и ту же точку (A) на оси (X) подшипника (10), причем несущая нагрузочная способность подшипника максимизирована в соответствии с уравнением:, которое задает соотношения диаметров между роликами (16, 17) и в котором Di=EE′ является диаметром ролика (16) на большом конце роликов (16), D0=DD′ является диаметром ролика (17) на большом конце роликов (17), α - половина конусного угла для роликов (17), а β - половина конусного угла для роликов (16). Технический результат: увеличение нагрузочной способности подшипника без сопутствующего увеличения его размеров. 11 з.п. ф-лы, 6 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СООТВЕТСТВУЮЩИЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет по предварительной патентной заявке США, No. 61/839,451, названной "Двухрядный конический роликовый упорный подшипник с улучшенной нагрузочной способностью", поданной 26 июня 2013, которая полностью включена сюда посредством ссылки.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к двухрядным коническим роликовым упорным подшипникам; и, более конкретно, двухрядным коническим роликовым упорным подшипникам, имеющим увеличенную нагрузочную способность без сопутствующего увеличения размеров подшипника.

[0003] Увеличивающийся спрос на удельную мощность в механических системах часто требует, чтобы роликовый элемент подшипника выдерживал увеличенные нагрузки, занимая то же самое, и в некоторых случаях меньшее, пространство. Например, в нефтегазовой промышленности осевая нагрузка на верхний привод увеличивается на 20%; хотя при этом размер оболочки для опорного подшипника остается тем же самым. И это позволяет избежать переработки конструкции системы привода. Вследствие этой и подобных ситуаций изготовители подшипников вынуждены удовлетворять этот образовавшийся спрос на разработку новых подшипников, имеющих улучшенную несущую нагрузочную способность, при этом занимая то же самое пространство, что и предыдущие подшипники, имеющие меньшую несущую нагрузочную способность.

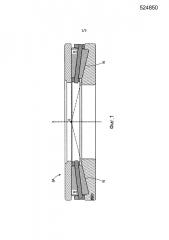

[0004] Роликовые упорные подшипники имеют более высокую осевую несущую нагрузочную способность, чем их шарикоподшипниковые аналоги. Кроме того, конические роликовые упорные подшипники часто оказываются предпочтительными относительно цилиндрических упорных подшипников по существу из-за чистых вращательных движений между телом ролика (то есть роликовым элементом) и его дорожкой качения. Это движение чистого вращения следует из так называемой "коньковой" конструкции, как показано на Фиг. 1. В коньковой конструкции диаметр прокручивающегося элемента (ролика) R сужается вниз к коньковой вершине однорядного упорного подшипника ВА. Это приводит к снижению эффективного радиуса контакта, когда область контакта между роликом R и его дорожкой качения W придвигается поближе к оси X подшипника. Это, в свою очередь, отрицательно влияет на нагрузочную способность подшипника. Настоящее изобретение обращено к новой конструкции, которая преодолевает этот недостаток однорядных конических упорных роликовых подшипников. Ранее также осуществлялись попытки увеличения допустимой нагрузки для двухрядного упорного подшипника. См., например, японскую патентную публикацию 2007270968А, в которой используются и игольчатые ролики, и конические ролики.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] Настоящее изобретение относится к двухрядному коническому роликовому упорному подшипнику, который занимает ту же самую пространственную оболочку, что и однорядный упорный подшипник, который может выдерживать только меньшую нагрузку. Подшипник включает в себя нижнюю пластину с внутренней и внешней коническими дорожками качения, верхнюю пластину с плоской дорожкой качения, ряд одинаково сформированных внутренних роликов и ряд одинаково сформированных внешних роликов. Подшипник может дополнительно включать в себя внутренний сепаратор для разделения роликов, формирующих ряд внутренних роликов, и внешний сепаратор для разделения роликов, формирующих ряд внешних роликов. Когда подшипник полностью собран, вершины соответствующих внутренних и внешних роликов направлены в одну и ту же точку на оси подшипника.

[0006] Различные соотношения относительно размеров и форм роликов используются для максимизации нагрузочной способности подшипника.

[0007] Подшипник, выполненный в соответствии с настоящим раскрытием, имеет увеличенную несущую нагрузочную способность по сравнению с таковой для однорядного упорного подшипника, даже при том, что двухрядный конический роликовый упорный подшипник занимает ту же самую оболочку, что и однорядный упорный подшипник.

[0008] Результатом является подшипник, который не должен быть выполнен большим, чтобы выдержать большие нагрузки, которым он подвергается.

[0009] Другие цели и признаки будут частично очевидны и частично выделены ниже.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0010] Фиг. 1 изображает вид сечения однорядного упорного подшипника предшествующего уровня техники.

[ООН] Фиг. 2 - перспективный вид двухрядного упорного подшипника с пространственным разделением деталей из настоящего раскрытия.

[0012] Фиг. 3 - вид сечения двухрядного упорного подшипника.

[0013] Фиг. 4 - перспективный вид внутреннего сепаратора подшипника.

[0014] Фиг. 5 - перспективный вид внешнего сепаратора подшипника.

[0015] Фиг. 6 - вид сечения, подобный Фиг. 3, и показывающий различные параметры, используемые для максимизации несущей нагрузочной способности двухрядного упорного подшипника.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] Нижеследующее подробное описание иллюстрирует изобретение посредством неограничительного примера. Это описание, безусловно, позволит специалисту в данной области техники реализовать и использовать изобретение, причем приводится несколько вариантов реализации, адаптации, вариации, альтернативы и примеры использования изобретения, включая в себя предполагаемый наилучший вариант осуществления изобретения. Кроме того, следует понимать, что изобретение не ограничивается в своем применении деталями конструкции и конфигурациями компонентов, приводимых в нижеследующем описании или показанных на чертежах. Изобретение применимо к другим вариантам реализации и может быть реализованным, или выполненным, различным образом. Кроме того, следует понимать, что используемая здесь фразеология и терминология служит описательным целям и не должна рассматриваться как ограничивающая.

[0017] Относительно Фиг. 2 и 3, вариант реализации двухрядного конического упорного роликового подшипника обозначен в целом как 10. Подшипник 10 содержит нижнюю пластину 11, имеющую внутреннюю и внешнюю коническую дорожку 12 и 13 качения, соответственно, верхнюю пластину 14, имеющую плоскую дорожку 15 качения, ряд одинаково сформированных внутренних роликов, или роликовых элементов 16, и ряд одинаково сформированных внешних роликов, или роликовых элементов 17. Внутренние и внешние ряды роликов концентрически размещаются в подшипнике 10. Внутренние ролики 16 разделены кольцевым внутренним сепаратором 18 (см. Фиг. 4) и размещаются на внутренней дорожке 12 качения. Внешние ролики 17 разделены кольцевым внешним сепаратором 19 (см. Фиг. 5) и размещаются на внешней дорожке 13 качения.

[0018] Внутренние и внешние ролики 16, 17 являются коническими роликами, причем каждый ролик имеет коническое тело. Большой конец каждого ролика имеет больший диаметр, чем его малый конец, причем внешний конец каждого ролика является сферическим внешним концом 16s, 17s соответственно (см. Фиг. 3). Нижняя пластина 11 включает в себя внутреннее ребро 20 и внешнее ребро 21. Как показано на Фиг. 2, внутреннее ребро 20 имеет коническую грань 20f, на которой находится сферический конец каждого внутреннего ролика 16. Как также показано на Фиг. 2, внешнее ребро 21 имеет коническую грань 21f, на которой находится сферический конец каждого внешнего ролика 17. И внутренние ролики 16, и внешние ролики 17 имеют центральные отверстия (16h и 17h соответственно, см. Фиг. 3) для приема цилиндрических штырей 23 и 25, соответственно вытянутых от соответствующих внутреннего и внешнего сепараторов 18, 19.

[0019] Как показано на Фиг. 4, внутренний сепаратор 18 имеет основное кольцо 22 с множеством фиксирующих штырей 23, проходящих радиально наружу от внешней грани 22о основного кольца. Каждый фиксирующий штырь 23 сопрягается с внутренним роликом 16 на малом внутреннем конце роликов. Как показано на Фиг. 5, внешний сепаратор 19 имеет основное кольцо 24 с множеством фиксирующих штырей 25, проходящих радиально внутрь от внутренней грани 24i основного кольца. Каждый фиксирующий штырь 25 сопрягается с внешним роликом 17 на большом конце роликов.

[0020] Когда подшипник 10 полностью собран, как показано на Фиг. 6, вершины внутренних роликов 16 и внешних роликов 17 направлены по существу в одну и ту же точку на оси X подшипника.

[0021] Что касается правой половины на Фиг. 6, для максимизации несущей нагрузочной способности подшипника 10 рекомендуется выполнение следующего соотношения:

где Di=EE′ является диаметром ролика на большом конце внутренних роликов 16, D0=DD′ является диаметром ролика на большом конце внешних роликов 17, α - половина конусного угла для внешних роликов, β - половина конусного угла для внутренних роликов (см. Фиг. 6). Как будет ясно специалистам в данной области техники, диаметр ролика для внутреннего ролика 16 не меньше такового для внешних роликов 17. Затем, характеристический коэффициент ролика может быть задан как эффективная длина ролика, разделенная на диаметр его большего конца. Соответственно характеристические коэффициенты для внутренних и внешних роликов выражаются как

где li и l0 - эффективные длины ролика для внутренних и внешних роликов, соответственно. С учетом геометрии и нагрузочной способности характеристический коэффициент ρ0 ролика для внешних роликов 17 выбирается в соответствии со следующим соотношением:

[0022] Характеристический коэффициент р0 для внешнего ролика также выбирается относительно характеристического коэффициента внутренних роликов ρi, числа роликов Zi для внутренних роликов 16 и числа Z0 роликов для внешних роликов 17 так, что выполняется следующее неравенство:

где

[0023] Число роликов Zi для внутренних роликов меньше, чем число Z0 для внешних роликов. Для максимизации несущей нагрузочной способности двухрядного конического роликового подшипника 10 желательно максимизировать следующую функцию F,

[0024] Для практических рассмотрений рекомендуются следующие геометрические соотношения

где α, D0, ρ, и Z0 - независимые переменные, значения которых могут быть взяты от ответствующего однорядного упорного конического роликового подшипника (не показан), имеющего подобную пространственную оболочку; β, Di, ρ0, ρi и Zi - зависимые величины, значения которых определены так, что F в уравнении (4) максимизировано, и соотношения, сформулированные в уравнениях (5)-(7), выполнены.

[0025] Практически, максимизация F может быть выполнена итерационно максимизацией первого члена в уравнении (4) при одновременной минимизации второго члена в этом уравнении. Первое дает Zi и последнее вместе с уравнением (6) дает β. Другие параметры (Di, ρ0, ρi) затем получаются с использованием уравнений (5)-(7).

[0026] Специалисты в данной области техники увидят, что многорядные (три или более рядов) конические роликовые упорные подшипники могут быть созданы, используя тот же самый формат конструкции и следуя подобной методике конструкции и анализа, которые используются для изготовления двухрядного подшипника 10.

[0027] Специалистам в данной области техники будет ясно, что подшипник 10 может быть полностью комплементарным подшипником; в этом случае не требуются сепараторы. Кроме того, ролики могут иметь слой покрытия для минимизации трения во время возможных контактов ролика с роликом.

[0028] Специалистам в данной области техники будет ясно, что многорядный конический роликовый упорный подшипник 10 может быть изготовлен различными производственными способами. Один из производственных способов включает в себя горячую штамповку, термообработку и последующую токарную обработку для твердых деталей. Дорожки 12, 13, и 15 качения и ребра 20, 21 выполняются операцией токарной обработки твердых деталей после термообработки, выполняемой для придания надлежащей поверхностной твердости. Макропрофили, а также микропрофили могут быть помещены на дорожки 12, 13, и 15 качения, чтобы уменьшить контактные напряжения. Операция токарной обработки для твердых деталей может быть выполнена на токарном станке с числовым программным управлением (CNC) для большей точности и надежности. Затем, дорожки 12, 13, и 15 качения могут быть последовательно отшлифованы после операции токарной обработки для твердых деталей, чтобы дополнительно улучшить качество поверхности.

[0029] Различные признаки и преимущества изобретения сформулированы в нижеследующих пунктах формулы.

1. Двухрядный конический роликовый упорный подшипник, содержащий:нижнюю пластину, имеющую внутреннюю и внешнюю конические дорожки качения;верхнюю пластину, имеющую плоскую дорожку качения;соответствующие ряды внутренних и внешних роликов, в которых наибольший диаметр внутренних роликов не меньше, чем наибольший диаметр внешних роликов; при этом упомянутые внутренние и внешние ролики представляют собой конические ролики с внешним концом каждого ролика с большим диаметром, чем его внутренний конец; икогда подшипник полностью собран, вершины внутренних и внешних роликов направлены в одну и ту же точку на оси подшипника;причем несущая нагрузочная способность подшипника максимизирована в соответствии с уравнением которое задает соотношения диаметров между внутренними и внешними роликами и в котором Di=EE′ является диаметром ролика на большом конце упомянутых внутренних роликов, D0=DD′ является диаметром ролика на большом конце упомянутых внешних роликов, α - половина конусного угла для внешних роликов, и β - половина конусного угла для внутренних роликов.

2. Подшипник по п. 1, дополнительно включающий в себя внутренний сепаратор, в котором установлены ролики, содержащие внутренний ряд роликов, и внешний сепаратор, в котором установлены ролики, содержащие внешний ряд роликов.

3. Подшипник по п. 1, в котором характеристические коэффициенты для внутренних и внешних роликов выражаются как где li и l0 - эффективные длины ролика для соответствующих внутренних и внешних роликов с характеристическим коэффициентом ρ0, для упомянутых внешних роликов выбирающимся в соответствии со следующим соотношением:

4. Подшипник по п. 3, в котором характеристический коэффициент ρ0 для внешнего ролика дополнительно выбирается относительно характеристического коэффициента внутренних роликов ρi, числа роликов Zi, содержащих ряд внутренних роликов, и числа роликов Z0, содержащих ряд внешних роликов, так, что выполняется следующее неравенство где

5. Подшипник по п. 4, в котором число роликов Zi, содержащее ряд внутренних роликов, меньше, чем число роликов Z0, содержащее ряд внешних роликов.

6. Подшипник по п. 5, в котором максимизация несущей нагрузочной способности двухрядного конического роликового подшипника требует максимизации следующей функции F:

7. Подшипник по п. 6, дополнительно включающий в себя следующие геометрические соотношения: и где α, D0, ρ и Z0 - независимые переменные, значения которых получены относительно соответствующего однорядного конического роликового упорного подшипника, имеющего подобную пространственную оболочку.

8. Подшипник по п. 7, в котором значение F максимизировано посредством итерационной максимизации первого члена в уравнении для F при одновременной минимизации второго члена в уравнении; первого члена в уравнении для F, дающего значение для Zi и следующего члена в уравнении, вместе с уравнением в п. 7 для ρ0, дающего значение для β, и значений для параметров Di, ρ0 и ρi, получаемых с использованием соответствующих уравнений, приведенных в п. 7 для этих параметров.

9. Подшипник по п. 1, в котором ролики, содержащие соответствующие ряды внутренних и внешних роликов, выполнены с одинаковыми эффективными длинами.

10. Подшипник по п. 1, в котором, по меньшей мере, одна из внутренней конической дорожки качения, внешней конической дорожки качения и плоской дорожки качения выполнена токарной обработкой для деталей высокой твердости термически обработанной поверхности.

11. Подшипник по п. 10, в котором дорожка качения выполнена токарной обработкой для деталей высокой твердости на токарном станке с числовым программным управлением.

12. Подшипник по п. 10, в котором дорожки качения дополнительно подвергнуты поверхностной доводке качения после их обработки на токарном станке.