Комплексный воздухоподогреватель

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, а именно к хвостовому оборудованию котельных установок, и может быть использовано для утилизации тепла и очистки от агрессивных примесей уходящих дымовых газов. Изобретение позволит увеличить эффективность комплексного воздухоподогревателя. Суть изобретения в том, что комплексный воздухоподогреватель содержит прямоугольный корпус, снабженный верхними и торцевыми крышками с патрубками для входа и выхода воздуха и дымовых газов, пирамидальным днищем с конденсатным штуцером, в котором установлены вертикальные прямоугольные кассеты, каждая из которых состоит из одной боковой глухой стенки с шероховатой поверхностью, обращенной в воздушную сторону, перфорированных днища, торцевых стенок и другой боковой стенки, обращенной в газовую сторону, перфорация которой выполнена таким образом, что ее отверстия размещены в шахматном порядке и снабжены наклонными козырьками, прикрепленными к отверстиям таким образом, чтобы направление угла наклона козырька было противоположно вектору скорости движения газа, кассеты установлены так, чтобы перфорированные стенки каждой пары кассет были обращены друг к другу, образуя газовые каналы, а глухие стенки с шероховатой поверхностью другой пары кассет были напротив друг друга, образуя воздушные каналы, причем кассеты заполнены гранулами пемзы, изготовленной из металлургических шлаков с модулем основности М>1 и диаметром гранул от 5 до 10 мм, а газоход перед патрубком входа газа снабжен штуцером подачи озоновоздушной смеси, соединенным с перфорированным патрубком. 9 ил.

Реферат

Изобретение относится к теплоэнергетике, а именно к хвостовому оборудованию котельных установок, и может быть использовано для утилизации тепла и очистки от агрессивных примесей уходящих дымовых и печных газов, а также вентиляционных выбросов при температурах ниже точки росы.

Известен стеклопакетный воздухоподогреватель, содержащий корпус, разделенный по вертикали горизонтальными трубными досками на ярусы, снабженный вертикальными трубными досками, с крышками с фланцами и патрубками для входа и выхода дымовых газов и воздуха, в котором на каждом ярусе между горизонтальными и вертикальными трубными досками помещены пакеты стеклянных теплообменных элементов, каждый из которых включает в себя многоканальные стеклоблоки с воздушными и газовыми каналами, выполненными перпендикулярно относительно друг друга и одноканальные стеклоблоки, выполненные из термостойкого малощелочного стекла с упругой прокладкой между всеми стеклоблоками и наружной прокладкой, причем эти стеклоблоки уложены с образованием зазоров между ними по длине, которые образуют также газовые каналы с многорядной системой перевязки по длине и ширине пакета [Патент РФ №2369804, МПК F 23 L 15/04, 2009].

Основным недостатком конструкции известного стеклопакетного воздухоподогревателя является невозможность проведения в нем процесса очистки газов от агрессивных примесей, что уменьшает его эффективность.

Более близким к предлагаемому изобретению является воздухоподогреватель-очиститель для агрессивных газов, который содержит корпус, разделенный горизонтальными и вертикальными трубными досками на ярусы, снабженный верхней и торцевыми крышками с фланцами и патрубками для входа и выхода дымовых газов и воздуха, в котором на каждом ярусе между горизонтальными и вертикальными трубными досками помещены пакеты, состоящие из стеклоблоков с воздушными и газовыми каналами, выполненными из термостойкого малощелочного стекла с упругими прокладками между всеми стеклоблоками и корпусом, уложенными многорядной системой перевязки по длине и ширине пакета с образованием зазоров между ними по длине, образующих также газовые каналы, причем верхняя трубная доска закрыта двумя верхними крышками, нижняя горизонтальная трубная доска закрыта поддоном с коническим днищем, стеклоблоки уложены по длине и ширине пакетов таким образом, что совместно с перегородкой в верхней зоне поддона по газу образуются I-й и II-й вертикальные газоходы, которые сообщаются вверху с верхними крышками, а внизу в поддоне соединены между собой через окно, верхняя зона поддона в I-м газоходе снабжена штуцером подачи озоновоздушной смеси, соединенным с перфорированным патрубком, а коническое днище поддона снабжено конденсатным штуцером [Патент РФ на полез. мод. №119070, МПК F 23 L 15/00, 2012].

Основными недостатками известного воздухоподогревателя-очистителя для агрессивных газов является высокое сопротивление по газу, обусловленное двухходовой конструкцией по газу, что повышает нагрузку на дымосос и недостаточная степень очистки газов от агрессивных примесей, обусловленная малой площадью контакта капель конденсата с оксидами азота, что уменьшает его эффективность.

Техническим результатом, на решение которого направлено предлагаемое изобретение, является увеличение эффективности комплексного воздухоподогревателя.

Технический результат достигается тем, что предлагаемый комплексный воздухоподогреватель содержит прямоугольный корпус, снабженный верхними и торцевыми крышками с патрубками для входа и выхода воздуха и дымовых газов, пирамидальным днищем с конденсатным штуцером, к нижним торцевым кромкам которого горизонтально прикреплены швеллеры с перфорированными основаниями, попарно соединенными между собой через нижние горизонтальные газовые перегородки, опирающиеся посредине на опорную балку, прикрепленную к боковым стенкам днища, к верхним торцевым кромкам корпуса напротив нижних горизонтальных газовых перегородок прикреплены верхние горизонтальные газовые перегородки, при этом посредине корпуса между каждой парой швеллеров установлены вертикальные перегородки высотой, равной высоте корпуса, прикрепленные снизу к опорной балке, а сверху к разделительной балке, прикрепленной к верхним кромкам средины боковых стенок корпуса, и делящие его на две воздушные секции, причем на швеллеры установлены вертикальные прямоугольные кассеты, каждая из которых состоит из одной боковой глухой стенки с шероховатой поверхностью, обращенной в воздушную сторону, перфорированных днища, торцевых стенок и другой боковой стенки, обращенной в газовую сторону, перфорация которой выполнена таким образом, что ее отверстия размещены в шахматном порядке и снабжены наклонными козырьками, прикрепленными к отверстия таким образом, чтобы направление угла наклона козырька было противоположно вектору скорости движения газа, кассеты установлены так, чтобы перфорированные стенки каждой пары кассет были обращены друг к другу, образуя газовые каналы, а глухие стенки с шероховатой поверхностью другой пары кассет были напротив друг друга, образуя воздушные каналы, причем кассеты заполнены гранулами пемзы, изготовленной из металлургических шлаков с модулем основности М>1 и диаметром гранул от 5 до 10 мм, а газоход перед патрубком входа газа снабжен штуцером подачи озоновоздушной смеси, соединенным с перфорированным патрубком.

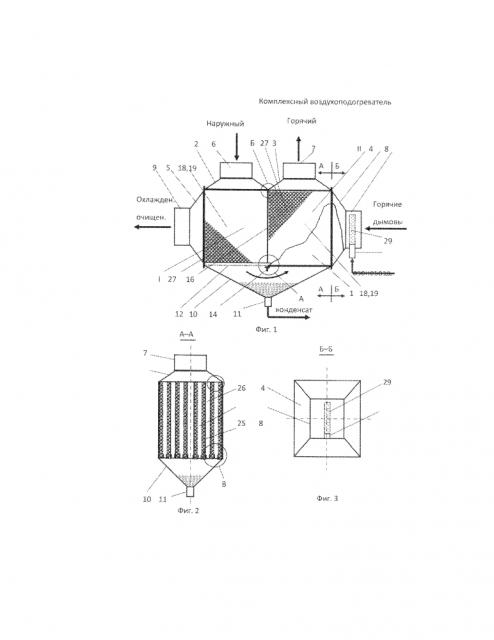

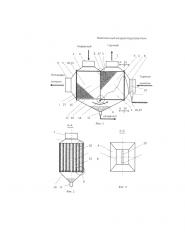

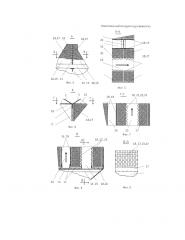

Предлагаемый комплексный воздухоподогреватель (КВП) изображен на фиг. 1-9 (на фиг. 1-3 - общий вид КВП и его разрезы, на фиг. 4-9- узлы установки кассет и их разрезы).

КВП состоит из прямоугольного корпуса 1, снабженного верхними крышками 2 и 3, торцевыми крышками 4 и 5 с патрубками для входа и выхода воздуха и дымовых газов 6, 7, 8, 9, соответственно, пирамидальным днищем 10 с конденсатным штуцером 11, к нижним торцевым кромкам которого горизонтально прикреплены швеллеры 12 с перфорированными основаниями, попарно соединенными между собой через нижние горизонтальные газовые перегородки 13, опирающиеся посредине на опорную балку 14, прикрепленную к боковым стенкам днища 10, к верхним торцевым кромкам корпуса 1 напротив нижних горизонтальных газовых перегородок 13 прикреплены верхние горизонтальные газовые перегородки 15, при этом посредине корпуса 1 между каждой парой швеллеров 12 установлены вертикальные перегородки 16 высотой, равной высоте корпуса 1, прикрепленные снизу к опорной балке 14, а сверху к разделительной балке 17, прикрепленной к верхним кромкам середины боковых стенок корпуса 1 и делящие его на воздушные секции I и II, причем на швеллеры 12 установлены вертикальные прямоугольные кассеты 18, каждая из которых состоит из одной боковой глухой стенки с шероховатой поверхностью19, обращенной в воздушную сторону, перфорированных днища 20, торцевых стенок 21 и другой боковой стенки 22, обращенной в газовую сторону, перфорация которой выполнена таким образом, что отверстия 23 размещены в шахматном порядке и снабжены наклонными козырьками 24, прикрепленными к отверстиям 23 таким образом, чтобы направление угла наклона козырька 24 было противоположно вектору скорости движения газа, кассеты 18 установлены так, чтобы перфорированные стенки 22 каждой пары кассет 18 были обращены друг к другу, образуя газовые каналы 25, а глухие стенки с шероховатой поверхностью 19 другой пары кассет 18 были напротив друг друга, образуя воздушные каналы 26, причем кассеты 18 заполнены гранулами пемзы 27, изготовленной из металлургических шлаков с модулем основности М>1 и диаметром гранул от 5 до 10 мм, а газоход перед патрубком входа газа 8 снабжен штуцером подачи озоновоздушной смеси 28, соединенным с перфорированным патрубком 29.

В основе работы предлагаемого КВП лежит использование в качестве адсорбента для вредных компонентов выхлопных газов гранулированной шлаковой пемзы и в качестве окислителя - озона для ускорения процесса очистки. Шлаковая пемза, изготовленная из основных металлургических шлаков, представляет собой материал с высокопористой механически прочной структурой (прочность на сдавливание до 2,7 МПа), состоящий из оксида кальция, оксида кремния, оксида алюминия и частично из оксида магния (CaO, SiO2, Al2O3, MnO) c модулем основности М>1 [Строительные материалы. Справочник. Под ред. Болдырева А. С. и др. -М.: Стройизд.,1989, с. 423; Домокеев А. К. Строительные материалы. - М.: Высш. школа, 1989, с. 163]. Высокое значение модуля основности придает гранулам шлаковой пемзы основные свойства, позволяющие сорбировать на их поверхности вещества, обладающие кислыми свойствами, к которым относятся и вредные примеси, которые присутствуют в отработавших газах (NOx, SOx, СО), а высокая пористость их структуры обеспечивает высокую удельную поверхность. Кроме того, исходя из своего состава, гранулы шлаковой пемзы устойчивы к коррозионному воздействию кислых компонентов выхлопных газов, широко доступны и дешевы. Для повышения скорости адсорбции и, соответственно, уменьшения объема шлаковой пемзы в предлагаемом устройстве производится предварительное окислении вредных компонентов выхлопных газов - оксидов азота, диоксидов серы и оксидов углерода (NOx, SOx, СОх) до NO2, SO3, СО2, у которых кислые свойства более высокие, чем у оксидов, активным окислителем-озоном [Ежов В.С. Механизм процессов окисления оксидов азота при синхронной очистке и утилизации газообразных выбросов теплогенерирующих установок. Энергосбережение и водоподготовка. №3, 2008.-С. 48-58.].

Предлагаемый КВП работает следующим образом. Через патрубок 6 и верхнюю крышку 2 в воздушные каналы 26 с шероховатой поверхностью I-й воздушной секции вентилятором (на фиг. 1-9 не показан) подается холодный воздух, который при прохождении через воздушные каналы 26, в результате теплообмена с горячими дымовыми газами в I-й и II-й воздушных секциях через общие стенки газовых каналов 26 и воздушных каналов 25 конвекцией в газовой и воздушной средах, нагревается до требуемой температуры и через торцевую крышку 3 и патрубок 7 выводится из КВП. Одновременно горячие дымовые газы перед входом в КВП смешиваются с озоновоздушой смесью, поступающей из озонатора (на фиг. 1-10 не показан) через штуцер 28 и перфорированный патрубок 29, после чего поступают в КВП. При прохождении через через патрубок 8, торцевую крышку 4 дымовые газы смешиваются с озоновоздушной смесью, в результате чего происходит быстрая реакция окисления трудно растворимых в воде оксидов серы и азота (NO и SO2) до быстро растворимых в воде (NO2 и SO3), которая продолжается и в самом КВП. Далее, дымовые газы поступают в газовые каналы 25 II-й воздушной секции, в которых, ударяясь о наклонные козырьки 24 через отверстия 23 проникают в массу гранулированного шлака 27, где одновременно происходят процессы конденсации из-за охлаждения гранулированного шлака воздухом через глухие стенки 19, взаимодействия оксидов азота с каплями конденсата с образованием азотной и серной кислот (HNO2 и Н2SO4) [Ежов В. С. Разработка комплексного способа очистки вредных газообразных выбросов, автореф. докт. дисс., М., 2009], образуя кислый конденсат, стекающий через перфорированные днища 20 кассет 18 и основания швеллеров 12, в пирамидальное днище 10. В тоже время дымовые газы контактируют с гранулами пемзы 27, адсорбируясь на поверхности их пор, причем NO2, SO3, СО2 адсорбируются значительно быстрее, чем NO, SO2, СО ввиду высоких кислых свойств. Поток дымовых газов, проходя газовые каналы 25 и многократно попадая на поверхность гранул 27 и вовнутрь их очищается от вредных примесей (NOx, SOx, СОх), которые сорбируются на поверхности и внутри гранул 7, и одновременно, в результате теплообмена с воздухом через стенки каналов 26 охлаждаются в I-й и II-й воздушных секциях до температуры близкой к точке росы с конденсацией части водяных паров, содержащихся в них. Адсорбированные из дымовых газов оксиды азота, диоксиды серы, оксиды углерода в порах гранул 27 обладают повышенной реакционной способностью, обусловленной их взаимодействием с поверхностью адсорбента-гранул 27 шлаковой пемзы [Неницеску К. Общая химия - М.: Мир, 1968, с. 298], поэтому окисляются кислородом (кислород присутствует в дымовых газах в результате избытка воздуха, подаваемого на сжигание топлива) со скоростью большей, чем в газовой фазе с образованием легкорастворимых в воде NO2 и SO3. Кроме того в газах присутствует озон, поступающий из смесительной камеры, который многократно интенсифицирует процесс окисления вышеуказанных вредных компонентов. Адсорбированные NO2, SO3, СО2, в свою очередь, взаимодействуют с частицами воды образующейся в порах гранул 27 в результате капиллярной конденсации паров воды, находящихся в выхлопных газах, с образованием соответствующих кислот HNO3, H2SO4 и H2СO3. Кроме того, на поверхности и в порах гранул 27 оседают мелкодисперсные частицы (сажа и пр.), после чего частично очищенные выхлопные газы из газовых каналов 25 поступают во II- секцию КВП, где происходят аналогичные процессы, после чего окочательно очищенные и охлажденные до требуемой степени дымовые газы через торцевую крышку 5 и выходной патрубок 9 поступают в газоход и далее через дымовую трубу (на фиг. 1-9 не показаны) выбрасываются в атмосферу, а кислый конденсат с уловленными механическими примесями собирается в пирамидальном днище 10, откуда через конденсатный штуцер 10 подается на утилизацию или сбрасывается в дренаж.

При падении активности гранул пемзы 27 их подвергают регенерации. Процесс регенерации заключается в очистке поверхности и пор гранул шлаковой пемзы 27 от мелкодисперсных частиц и абсорбированных молекул вредных примесей и осуществляется путем их промывки водой из распределителей промывочной воды, находящихся в верхних торцевых крышках (на фиг. 1-9 не показаны) и удалении грязной воды из поддона 10 через штуцер 11. При этом конструкция КВП позволяет проводить процесс регенерации загрузки (гранул шлаковой пемзы 27) кассет 18 без остановки процесса очистки.

Размеры КВП, расход озона, суммарный объем гранул шлаковой пемзы 27, число кассет 18, их длина, высота и ширина, размеры газовых и воздушных каналов 25 и 26, расход промывочной воды определяются в зависимости от мощности котельной установки, расхода и типа топлива и требуемой степени очистки.

Таким образом, предлагаемый комплексный воздухоподогреватель позволяет без применения дорогих и опасных химических реагентов очистить дымовые газы от вредных примесей, используя в качестве окислителя озон, в качестве адсорбента гранулы шлаковой пемзы, изготовленной из основных металлургических шлаков c модулем основности М>1 и производить регенерацию адсорбента без остановки процесса очистки.

Комплексный воздухоподогреватель, содержащий прямоугольный корпус, в котором расположены воздушные каналы с шероховатыми стенками и газовые каналы, снабженный верхней и торцевыми крышками с патрубками для входа и выхода воздуха и дымовых газов, пирамидальным днищем с конденсатным штуцером, штуцер подачи озоновоздушной смеси, соединенный с перфорированным патрубком, отличающийся тем, что к нижним торцевым кромкам пирамидального днища горизонтально прикреплены швеллеры с перфорированными основаниями, попарно соединенными между собой через нижние горизонтальные газовые перегородки, опирающиеся посредине на опорную балку, прикрепленную к боковым стенкам днища, к верхним торцевым кромкам корпуса напротив нижних горизонтальных газовых перегородок прикреплены верхние горизонтальные газовые перегородки, при этом посредине корпуса между каждой парой швеллеров установлены вертикальные перегородки высотой, равной высоте корпуса, прикрепленные снизу к опорной балке, а сверху к разделительной балке, прикрепленной к верхним кромкам средины боковых стенок корпуса, и делящие его на две воздушные секции, причем на швеллеры установлены вертикальные прямоугольные кассеты, каждая из которых состоит из одной боковой глухой стенки с шероховатой поверхностью, обращенной в воздушную сторону, перфорированных днища, торцевых стенок и другой боковой стенки с шероховатой поверхностью, обращенной в газовую сторону, перфорация которой выполнена таким образом, что ее отверстия размещены в шахматном порядке и снабжены наклонными козырьками, прикрепленными к отверстия таким образом, чтобы направление угла наклона козырька было противоположно вектору скорости движения газа, кассеты установлены так, чтобы перфорированные стенки каждой пары кассет были обращены друг к другу, образуя газовые каналы, а глухие стенки с шероховатой поверхностью другой пары кассет были напротив друг друга, образуя воздушные каналы, причем кассеты заполнены гранулами пемзы, изготовленной из металлургических шлаков с модулем основности М>1 и диаметром гранул от 5 до 10 мм, а перфорированный патрубок подачи озоновоздушной смеси установлен в газоходе перед патрубком входа газа.