Сварочная проволока для сварки разнородных сталей

Иллюстрации

Показать всеИзобретение относится к сварке, а именно к составу сварочной проволоки для сварки разнородных сталей, эксплуатируемых при повышенных температурах и знакопеременных нагрузках, в том числе в агрессивных средах, в частности в условиях эксплуатации оборудования атомного и энергетического машиностроения. Техническим результатом изобретения является повышение сопротивляемости металла сварного шва образованию горячих трещин и повышение прочности и пластичности сварного соединения. Сварочная проволока для сварки разнородных сталей содержит углерод, кремний, марганец, хром, никель, азот, серу, фосфор, молибден, цирконий, церий и железо при следующем соотношении компонентов, мас. %: углерод 0,021-0,033, кремний 0,40-0,60, марганец 2,10-2,50, хром 23,50-24,50, никель 12,50-13,50, азот 0,07-0,09, сера не более 0,01, фосфор не более 0,015, молибден 0,30-0,80, цирконий 0,05-0,08, церий 0,05-0,08, железо - остальное, при этом суммарное количество углерода, серы и фосфора не более 0,05 мас. %. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к сварке и касается состава сварочной проволоки для сварки разнородных сталей, эксплуатируемых при повышенных температурах и знакопеременных нагрузках, в том числе в агрессивных средах, в частности в условиях эксплуатации оборудования атомного и энергетического машиностроения.

Известна сварочная проволока для механизированной сварки немагнитной высокопрочной аустенитной азотистой стали, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, цирконий, азот, серу, фосфор и железо в следующем соотношении, мас.%: углерод 0,04-0,08, кремний 0,6-0,9, марганец 3,5-4,0, хром 19,0-21,0, никель 15,0-17,0, молибден 2,4-2,8, ванадий 0,01-0,03, цирконий 0,05-0,10, азот 0,15-0,25, сера 0,005-0,010, фосфор 0,010-0,015, железо - остальное.

(RU 2437746, B23K 35/30, С22С 38/58, опубликовано 27.12.2011)

Недостатком известной сварочной проволоки является склонность сварного шва к образованию горячих трещин при сварке разнородных сталей, особенно разных структурных классов.

Известна сварочная проволока для сварки деталей из комбинаций разнородных сталей перлитного и аустенитного классов в тепловой и атомной энергетике, содержащая углерод, кремний, марганец, хром, никель, молибден, азот, серу, фосфор, алюминий, титан, иттрий и железо при следующем соотношении компонентов, мас.%: углерод 0,08-0,12; кремний 0,15-0,35; марганец 1,0-2,0; хром 15,0-17,0; никель 24,0-27,0; молибден 5,5-7,0; азот 0,10-0,20; сера ≤ 0,010; фосфор ≤ 0,015; алюминий 0,05-0,10; титан 0,05-0,12; иттрий 0,05-0,10; железо - остальное.

(RU 2393075, B23K 35/30, С22С 38/58, опубликовано 27.06.2010)

Недостатком известной сварочной проволоки является склонность сварного шва к локальным разрушениям после сварки комбинированных сварных соединений сталей перлитного и аустенитного классов, эксплуатируемых при повышенных температурах, а особенно в контакте сварного шва с пароводяной рабочей средой. Это связано с низким содержанием хрома в околошовной зоне первого шва, поскольку при доле участия основного металла в металле шва до 30 мас.% содержание хрома в околошовной зоне может быть ниже 11 мас.%. Такой сварное соединение склонно к межкристаллитной и ножевой коррозии, приводящей к локальному разрушению в результате длительного температурно-деформационного нагружения сварных соединений разнородных сталей.

Наиболее близкой по составу и технической сущности является сварочная проволока для сварки и наплавки разнородных сталей, содержащая углерод, кремний, марганец, хром, никель, серу, фосфор, медь, олово, сурьму, кобальт, азот и железо при следующем соотношении компонентов, мас.%: углерод 0,012-0,02; кремний 0,40-0,65; марганец 0,90-2,0; хром 23,0-25,0; никель 12,0-14,0; сера не более 0,01; фосфор не более 0,015; медь не более 0,1; олово не более 0,005; сурьма не более 0,005; кобальт не более 0,05; азот не более 0,05; железо - остальное.

(RU 2443529, B23K 35/30, С22С 38/60, С22С 38/58, опубликовано 27.02.2012)

Известная сварочная проволока обеспечивает получение двухфазной аустенито-ферритной структуры наплавленного металла с содержанием ферритной фазы 5-10%, что дает высокий уровень физико-механических свойств металла сварного шва при сварке разнородных сталей, однако имеет склонность к разновидности горячих кристаллизационных трещин - высокотемпературным полигонизационным трещинам.

Техническим результатом изобретения является повышение сопротивляемости металла сварного шва образованию горячих трещин и повышение прочности и пластичности сварного соединения.

Технический результат достигается тем, что сварочная проволока для сварки разнородных сталей содержит углерод, кремний, марганец, хром, никель, азот, серу, фосфор, молибден, цирконий, церий и железо при следующем соотношении компонентов, мас.%:

| углерод | 0,021-0,033 |

| кремний | 0,40-0,60 |

| марганец | 2,10-2,50 |

| хром | 23,50-24,50 |

| никель | 12,50-13,50 |

| азот | 0,07-0,09 |

| сера | не более 0,01 |

| фосфор | не более 0,015 |

| молибден | 0,30-0,80 |

| цирконий | 0,05-0,08 |

| церий | 0,05-0,08 |

| железо | остальное, |

при этом суммарное количество углерода, серы и фосфора не более 0,05 мас.%.

Технический результат также достигается тем, что отношение суммарного содержания церия и циркония к содержанию серы составляет 11-13.

Дополнительное легирование сварочной проволоки церием (0,05-0,08 мас.%) и цирконием (0,05-0,08 мас.%) усиливает эффект сохранения прочностных характеристик границ зерен сварного шва, поскольку церий и цирконий образуют высокотемпературные карбиды, которые в большей степени, чем карбиды хрома, предотвращают локальное разрушение сварных швов при коррозии. Комплексное легирование церием и цирконием также активно обессеривает сварочную ванну за счет образования высокотемпературных труднорастворимых соединений с серой.

При отношении суммарного содержания церия и циркония к содержанию серы 11-13 обеспечивается максимальный эффект обессеривания церием и цирконием границ зерен, что повышает технологическую прочность сварных швов из разнородных сталей и сопротивляемость металла сварного шва образованию горячих трещин.

Легирование сварочной проволоки молибденом подавляет высокотемпературную полигонизацию в сварном шве и, как следствие, склонность к образованию высокотемпературных полигонизационных трещин.

Оптимальное соотношение аустенито- (углерод, никель, марганец) и ферритообразующих (кремний, хром, марганец) элементов обеспечивает содержание δ-феррита в пределах 5-8%, что также повышает сопротивляемость сварного шва образованию горячих трещин.

При этом суммарное количество углерода, серы и фосфора не должно превышать 0,05 мас.%.

Заявленное ограничение суммарного содержания углерода, серы и фосфора не более 0,05 мас.% также направлено на предотвращение возможности образования горячих трещин и локальных разрушений, так как эти элементы совместно снижают стойкость к коррозии как началу трещинообразования.

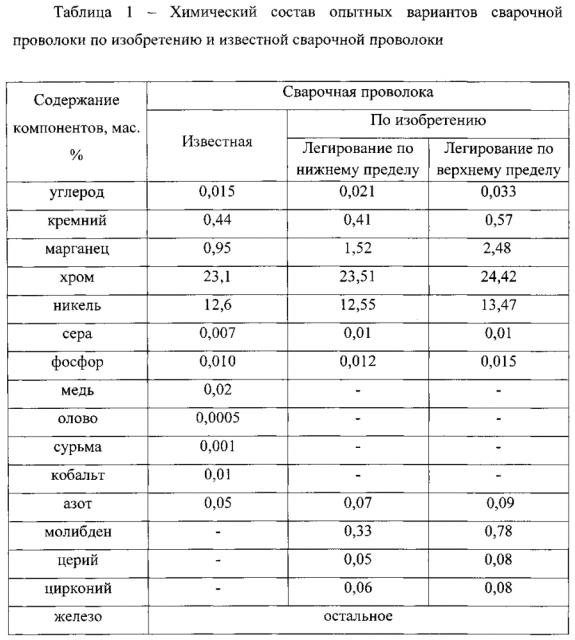

Сравнительные испытания сварочной проволоки по изобретению представлены в таблицах 1-3.

Изготовление сварочной проволоки по изобретению включало:

- выплавку стали с заданным химическим составом: варианты с содержанием легирующих элементов на нижнем и верхнем пределах легирования, определяемым по ковшевой пробе;

- отливку слитков массой 0,3-0,5 т;

- ковку слитков на заготовки;

- прокатку кованых заготовок на катанку на сортовых станах;

- волочение катанки на передельные размеры;

- отжиг проволоки в печи;

- электрохимическую полировку;

- намотку проволоки на катушки или кассеты.

Для получения разнородного соединения использовали сталь перлито-ферритного класса 10ГН2МФА, широко применяемую в атомном энергомашиностроении, и сталь аустенитного класса - 12Х18Н9.

Листы из указанных сталей толщиной 12 мм сваривали двумя вариантами проволоки по изобретению в сравнении с известной сварочной проволокой (таблица 1). Оценка механических свойств сварных швов представлена в таблице 2, где показаны преимущества заявляемой проволоки.

Стойкость против образования горячих трещин в процессе сварки плавлением оценили с применением методик, основанных на принудительном растяжении металла шва в процессе кристаллизации сварочной ванны с определением критической скорости деформирования А (мм/мин), не приводящей к образованию кристаллизационных трещин в шве.

Пластину с прорезью (ГОСТ 26389-84 «Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением») изготовили из стали 10ГН2МФА, пластину с отверстием - из стали 12Х18Н9. Определили величину А (мм/мин) для двух опытных вариантов заявляемого состава и прототипа при однопроходной сварке в среде аргона (таблица 3).

Из представленных данных следует, что сварочная проволока по изобретению обеспечивает повышение стойкости металла сварного шва к образованию горячих и коррозионных трещин при увеличении характеристик прочности и пластичности сварного соединения.

Сварочная проволока по изобретению может быть применена при сварке в защитных газах, в качестве электродного стержня для сварочных электродов и для автоматической сварки под слоем флюса. Она перспективна для сварки разнородных сталей в атомной энергетике.

1. Сварочная проволока для сварки разнородных сталей, содержащая углерод, кремний, марганец, хром, никель, азот, серу, фосфор и железо, отличающаяся тем, что она дополнительно содержит молибден, цирконий и церий при следующем соотношении компонентов, мас.%:углерод 0,021-0,033кремний 0,40-0,60марганец 2,10-2,50хром 23,50-24,50никель 12,50-13,50азот 0,07-0,09сера не более 0,01фосфор не более 0,015молибден 0,30-0,80цирконий 0,05-0,08церий 0,05-0,08железо остальное,при этом суммарное количество углерода, серы и фосфора не более 0,05 мас.%.

2. Сварочная проволока по п. 1, отличающаяся тем, что отношение суммарного содержания церия и циркония к содержанию серы составляет 11-13.