Устройство для снижения давления текучей среды

Иллюстрации

Показать всеУстройство для снижения давления текучей среды содержит группу уложенных в стопу кольцевых пластин. У каждой пластины имеются наружный периметр и полая центральная часть, которые при укладке кольцевых пластин одна на другую с образованием стопы расположены концентрично относительно продольной оси стопы. Каждая пластина дополнительно содержит входной проточный сектор и выходной проточный сектор, а также пространственно разделенные крепежные отверстия, каждое из которых снабжено каналом для текучей среды, сообщающимся с потоком текучей среды, текущим через устройство. 13 з.п. ф-лы, 4 ил.

Реферат

Настоящая заявка выделена из заявки №2009101946 на выдачу патента РФ на изобретение, поданной 22.06.2007 с испрашиванием приоритета по дате подачи первой заявки US 11/461,218, поданной в Патентное ведомство США 31.07.2006.

Область техники

Изобретение относится к устройствам для снижения давления текучей среды и, более конкретно, к усовершенствованию подобных устройств, используемых для управления процессами с высокими коэффициентами падения давления.

Уровень техники

Многие автоматически управляемые промышленные процессы могут создавать недопустимо высокий уровень аэродинамического шума. Например, современные электростанции обычно применяют для генерации энергии паровые турбины. Паровым турбинам требуется периодическое техническое обслуживание, причем известно, что, как правило, более экономично продолжать генерирование пара во время такого обслуживания, чем полностью выключить электростанцию. Во время технического обслуживания турбины вспомогательные трубы и клапаны, образующие совместно обводной контур, направляют пар, в обход паровой турбины, в контур регенерации, в котором осуществляется многократная подготовка к его повторному использованию. Должно быть понятно, что условия протекания процессов в контуре регенерации приводят к возникновению высоких температур и больших перепадов давления (например до 650°С и 3,4 МПа), которые могут привести к разрушающим вибрациям и высоким уровням шума в системе, когда пар отводится от турбины. Чтобы такие условия не повредили компоненты контура регенерации пара, необходимо понизить температуру и давление пара перед его подачей в систему.

Для регулирования температуры и давления пара перед его подачей в систему регенерации часто используют редукционные устройства, понижающие давление текучей среды, которые известны под названием "распылители" ("spargers"). Распылители представляют собой аэродинамические ограничители, которые понижают давление текучей среды и ее температуру путем отвода и/или поглощения энергии текучей среды, заключенной в отводимом паре. Типичные распылители строятся на основе полого корпуса, в стенках которого выполнены сквозные отверстия, соединяющие множество входов, расположенных на внутренних стенках, с выходами, расположенными на наружной поверхности распылителя, как это описано в патентах США №№5769122, 6244297, содержание которых включено в данное описание посредством ссылки. В общем случае каналы, имеющиеся внутри таких устройств, разделяют поступающую текучую среду на все более мелкие струи, что соответственно понижает давление и температуру поступающей текучей среды.

Аналогично, в некоторых применениях управляющих клапанов некоторые их узлы, например клетки, также могут испытывать тяжелые условия. Так, в приложениях, связанных с распределением жидкого природного газа, перед вводом газа в распределительный трубопровод, природный газ подвергается сжатию с помощью больших компрессоров для того, чтобы перевести его в жидкую фазу. При этом известно, что в процессе работы компрессора может возникнуть потенциально опасное состояние, именуемое "помпаж". Точка помпажа обычно определяется для компрессора, как рабочая точка, в которой может быть достигнуто максимальное давление при минимальном стабильном потоке для заданной скорости компрессора.

Функционирование компрессора в точке помпажа или ниже ее может привести к нестабильной работе, что, в свою очередь, может вызвать помпаж.

Например, в случае работы в нормальном режиме при уменьшении потока газа через компрессорную систему давление текучей среды повышается, чтобы поддержать поток неизменным. Однако вблизи точки помпажа компрессор не в состоянии придать газу достаточное количество движения, чтобы обеспечить течение газа через компрессор, в результате чего происходит мгновенное прекращение течения газа. Когда течение прекращается, входное давление падает и выходное давление может превысить входное. Это вызовет обратное течение потока внутри компрессора (т.е. в данный момент газ течет от выхода к входу). Обратное течение поддерживается до тех пор, пока давление на входе турбины не возрастет до уровня, достаточного для преодоления условия помпажа. Если компрессор продолжает работать вблизи точки помпажа, условие помпажа будет повторяться, вызывая повторные изменения направления потока, продолжающиеся до соответствующего изменения условий. Такие изменения направления течения, обусловленные помпажем, приводят к изменению направления вектора давления компрессора, что может вызывать нестабильную осевую и радиальную вибрацию, которая способна повредить компрессор и создать высокий уровень шума.

Чтобы избежать возникновения помпажа и повреждения компрессора, он снабжается противопомпажными средствами. Хорошо известно, что противопомпажные системы требуют применения противопомпажных клапанов, рассчитанных на большой поток и высокое давление. Например, такие клапаны могут иметь входное отверстие диаметром 22 дюйма и работать при перепадах давления до 3,7 МПа. Специалисту в данной области будет понятно, что такие условия приводят к высоким массовым расходам, которые могут вызвать высокую турбулентность потока и создать недопустимые уровни аэродинамического шума. Чтобы предотвратить нежелательный шум и вредные вибрации, противопомпажные клапаны также содержат устройства для ослабления шума и снижения давления текучей среды.

Известные устройства для снижения давления текучей среды, такие как Whisperflo® trim, предлагаемые фирмой Fisher Controls International LLC (США), используют для снижения давления текучей среды многоступенчатые конструкции в виде стопы кольцевых пластин, которые формируют множество каналов ограниченного диаметра между полым центром и наружным периметром. В подобных устройствах текучая среда проходит через группу каналов, изменяющих характеристики радиального и осевого потоков посредством серии структур для сжатия-расширения текучей среды, которые существенно снижают давление текучей среды в результате смешивания потоков текучей среды и ее разбиения на выходе устройства на множество пространственно разделенных высокоскоростных струй. Как это известно специалистам, такие устройства лучше всего работают в приложениях с малыми и средними перепадами давления, но не в приложениях с очень высокими перепадами давления.

Можно определить приложения с высокими перепадами давления, как приложения, в которых коэффициент падения давления на устройстве для снижения давления текучей среды относительно входного давления превышает заданное значение, такое как 0,93. В качестве приложений с высокими перепадами давления могут рассматриваться, с учетом условий протекания процесса, также приложения, в которых отношение площадей входного и выходного отверстий в устройстве для снижения давления текучей среды способствует возникновению на последней (выходной) ступени устройства звукового течения (т.е. скоростей текучей среды, превышающих скорость звука или равных ей). Обычно принимается, что наличие звукового течения текучих сред в устройствах для снижения давления текучей среды означает, что поток "задросселирован". Специалисту известно, что в этих условиях возникает разрыв в условиях течения на входе и выходе устройства. Более конкретно, применительно к устройству для снижения давления и его внутренней структуре, взаимодействующей с текучей средой, массовый расход пропорционален давлению на входе. При этом именно указанные условия (т.е. максимальный массовый расход) приводят к скоростям, соответствующим звуковому течению текучей среды. Когда скорость текучей среды приближается к скорости звука, внутри текучей среды образуются ударные зоны, которые вносят основной вклад в недопустимо высокие уровни шума. В приложениях, связанных с большими перепадами давления, в известных устройствах для снижения давления быстро возникает задросселированный поток; поэтому эти устройства непригодны для приложений, в которых учитываются уровни шума и вибрации.

Для решения рассмотренной проблемы обычные устройства для снижения давления текучей среды, как правило, снижают недопустимые уровни шума, возникающие в приложениях, связанных с высокими перепадами давления, установкой вокруг устройства для снижения давления дополнительной заслонки, чтобы сформировать достаточную область течения потока на периферии устройства с целью создания малого, контролируемого падения давления на выходной ступени. Контролируемое падение давления создает на выходной ступени обратное давление, чтобы ограничить выходные скорости текучей среды до дозвуковых значений. К сожалению, применительно к приложениям с очень высокими перепадами давления требуются заслонки, имеющие большие площади поверхности, так что такие устройства не могут быть размещены внутри корпусов клапанов для формирования узлов затвора. Кроме того, такой подход существенно увеличивает стоимость изготовления крупных распылителей. При этом типичные многоступенчатые устройства для снижения давления не содержат достаточно прочных конструктивных элементов внутри корпуса, способных выдерживать очень высокие падения давления, так что имели место случаи разрушения подобных устройств под нагрузкой, приводившие к катастрофическим повреждениям корпуса клапана или системы трубопроводов в месте расположения распылителя.

Другие типичные подходы к улучшению показателей традиционных устройств для снижения давления текучей среды в приложениях с высоким перепадом давления включают уменьшение отношения площадей входного и выходного сечений в устройстве, например путем сокращения количества имеющихся входных каналов. К сожалению, этот подход снижает общий расход текучей среды через систему или через клапан. Чтобы обеспечить требуемый расход текучей среды через устройство с пониженным значением указанного отношения, необходимо увеличивать общую высоту стопы, формирующей устройство для снижения давления. Данная технология непригодна для узла затвора или распылителя, поскольку увеличение высоты стопы может привести к тому, что устройство станет слишком большим для установки в корпуса клапанов или в трубопроводы, а также слишком дорогим в изготовлении. С учетом этого желательно создать устройство для снижения давления текучей среды для приложений с большим перепадом давления (с высоким коэффициентом падения давления), которое было бы пригодно для распылителей и/или узлов затвора.

Раскрытие изобретения

Устройство для снижения давления текучей среды содержит группу уложенных в стопу кольцевых пластин, причем у каждой пластины имеются наружный периметр и полая центральная часть, которая, при укладке кольцевых пластин одна на другую с образованием стопы, расположена концентрично относительно продольной оси стопы. Каждая пластина дополнительно содержит входной проточный сектор и выходной проточный сектор. Входной проточный сектор имеет входную проточную ступень, содержащую входной проточный канал, проходящий по участку кольцевой пластины от полой центральной части в направлении периметра, и первую полость, согласованную в радиальном направлении с указанной входной канавкой и смежную с ней. Указанная полость расположена на участке кольцевой пластины между ее периметром и полой центральной частью. Выходной проточный сектор имеет выходную проточную ступень, содержащую выходной проточный канал, проходящий по участку кольцевой пластины от периметра в направлении полой центральной части, и вторую полость, согласованную в радиальном направлении с указанной выходной канавкой и смежную с ней. Указанная полость расположена на участке кольцевой пластины между ее полой центральной частью и периметром. Каждая пластина также содержит пространственно разделенные крепежные отверстия, каждое из которых снабжено каналом для текучей среды, сообщающимся с потоком текучей среды, текущим через устройство.

Краткое описание чертежей

Признаки изобретения, которые рассматриваются как новые, изложены в прилагаемой формуле изобретения. Изобретение будет полностью разъяснено в нижеследующем описании, которое должно рассматриваться совместно с прилагаемыми чертежами, причем для обозначения одинаковых или сходных элементов на различных фигурах используются одинаковые обозначения.

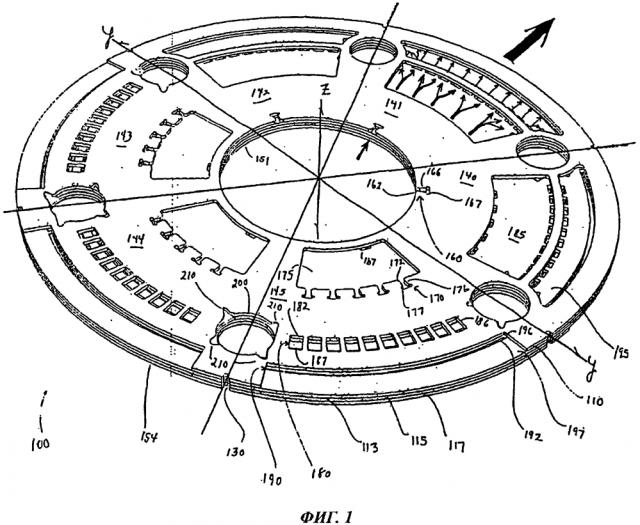

На фиг.1 в перспективном изображении показана стопа пластин в составе распылителя согласно примеру устройства для снижения давления.

На фиг.2 пример распылителя по фиг.1 представлен с пространственным разделением деталей.

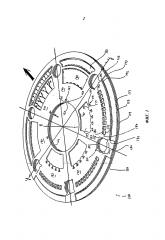

На фиг.3 в перспективном изображении показана стопа пластин в составе узла затвора клапана согласно примеру устройства для снижения давления.

На фиг.4 пример узла затвора по фиг.3 представлен с пространственным разделением деталей.

Осуществление изобретения

Пример устройства для снижения давления применительно к распылителю показан на фиг.1 и 2. В этом примере данное устройство (распылитель) использует стопу кольцевых пластин, чтобы создать множество снижающих давление путей течения между входами и выходами устройства. Сборка в виде стопы пластин может быть охарактеризована следующим образом:

1) сборка образует множество снижающих давление путей течения со входами, расположенными в полой центральной части, и с выходами на наружном периметре, причем входы и выходы согласованы в радиальном направлении в пределах индивидуальных проточных секторов;

2) снижающие давление пути течения являются, по существу, радиальными, причем они образуются более чем двумя соединенными последовательно ступенями снижения давления, каждая из которых связана с другой ступенью снижения давления выполненной, по меньшей мере, в одной смежной кольцевой пластине;

3) каждая ступень имеет одно или более отверстий, причем отверстия внутренних (в частности первой и второй) ступеней выполнены с закругленными кромками или плавно сужающимися на входе и с острыми краями на выходе, тогда как наружные ступени (в частности, третья или четвертая ступень) снабжены ограничениями, которые создают заданное обратное давление, чтобы контролировать скорости текучей среды за пределами устройства и тем самым поддерживать ее дозвуковое течение.

Фиг.1 и 2 иллюстрируют первый пример, соответствующий распылителю 100 для обводного контура турбины или любого аналогичного применения, в котором производится сброс большого объема газа способом, приводящим к очень высоким перепадам давления. Должно быть понятно, что, хотя описывается пример распылителя 100, использующего четыре кольцевых пластины 110, 113, 115, 117, распылитель может быть сформирован, без выхода за пределы данного варианта устройства для снижения давления, из любого количества таких пластин и при различных значениях высоты стопы и диаметра пластин, зависящих от конкретного применения. Характеристики течения в распылителе 100 легче всего понять, если разделить распылитель на шесть, по существу, аналогичных проточных секторов (140, 141, 142, 143, 144, 145). Каждый из проточных секторов 140, 141, 142, 143, 144, 145 содержит каналы, которые соединяют группу входов 162 в полой центральной части 151 с выходом 197 на наружном периметре 154 распылителя 100. Более конкретно, каждый проточный сектор 140, 141, 142, 143, 144, 145 содержит, по меньшей мере, три, предпочтительно четыре проточные ступени, которые обеспечивают снижение давления на распылителе 100, как это будет описано далее. Эти ступени 160, 170, 180, 190 снижения давления могут быть сформированы, по меньшей мере, на паре кольцевых пластин 110, 113, но предпочтительно на трех смежных пластинах 110, 113, 115, чтобы обеспечить радиальное, поперечное и осевое течения внутри проточного сектора распылителя 100 (как это показано стрелками на фиг.1 и описано далее).

Как показано на фиг.1 и 2, первая ступень 160 снижения давления образована в пределах первого ограничения для текучей среды внутри каждого проточного сектора 140, 141, 142, 143, 144, 145 посредством узкого входа 162, связанного с относительно широким выходом 167 первым промежуточным каналом 166. Вторая ступень 170 снижения давления образована в пределах множества вторых ограничений для текучей среды внутри каждого проточного сектора 140, 141, 142, 143, 144, 145 посредством узких входов 172, связанных с относительно широкими выходами 177 группой соответствующих (вторых) промежуточных каналов 176.

Аналогично, третья ступень 180 снижения давления образована в пределах множества третьих ограничений для текучей среды посредством входов 182, связанных с выходами 187 третьей группой промежуточных каналов 186. Четвертая ступень 190 снижения давления образована в пределах ограничения для текучей среды посредством входа 192, связанного с выходом 197 промежуточным каналом 196. Специалисту в данной области будет понятно, что первая, вторая и третья ступени 160, 170 и 180 содержат каналы, которые выходят в отверстия, соответствующие следующей ступени, и что каждая ступень снижения давления занимает согласованное положение в пределах соответствующего проточного сектора индивидуальной пластины. Применительно к распылителю 100 паттерн из четырех ступеней 160, 170, 180, 190 снижения давления повторяется по окружности распылителя 100 в каждом проточном секторе 140, 141, 142, 143, 144, 145 с формированием шести таких секторов с четырьмя ступенями снижения давления в каждом. Должно быть понятно, что, не выходя за пределы рассматриваемого устройства для снижения давления текучей среды, можно изменять общее количество проточных ступеней и проточных секторов.

Чтобы обеспечить контролируемое течение через указанные ступени и желаемое снижение давления на распылителе 100, движение текучей среды по соответствующему каналу от полой центральной части 151 к наружному периметру 154 сборки в виде стопы пластин имеет место предпочтительно при взаимном угловом смещении пластин, как это показано на чертежах. Другими словами, для формирования в рассматриваемом примере устройства траектории течения, обеспечивающей снижение давления, необходимы, по меньшей мере, две, по существу, идентичные взаимно развернутые кольцевые пластины 110 и 113. Чтобы облегчить настройку правильного углового положения, т.е. согласование каналов, кольцевые пластины снабжены рисками 130 разметки, нанесенными на наружном периметре 154. Желательная ориентация в пределах стопы соответствует предпочтительному положению пластины в стопе относительно смежных пластин (дисков), показанному на фиг.1. Специалисту должно быть понятно, что эта предпочтительная ориентация может быть обеспечена взаимным разворотом пластин на 180° вокруг продольной оси (оси z) и/или переворотом одной из смежных пластин вокруг горизонтальной оси у. Обеспечением указанной ориентации каждой пластины в стопе достигается желательное снижение давления текучей среды и подавление аэродинамического шума. Риски разметки могут облегчить также изготовление устройства для снижения давления. Например, внутри рисок может быть выполнен "технологический сварочный шов", чтобы удерживать пластины до начала сборки.

В процессе работы представленного варианта распылителя 100, после того как инициируется поток текучей среды, она поступает во входы 162, имеющиеся на первой пластине 113, в ее полой центральной части, и течет через первую ступень 160 снижения давления. В этой первой ступени 160 текучая среда проходит от входа 162 через промежуточный канал 166 к выходу 167, выполненному в первой пластине 113. Этот выход 167 согласован по положению с первой полостью 175, выполненной, по меньшей мере, в смежной пластине 110 и предпочтительно во второй смежной пластине 115, так что поток текучей среды, выходящий из первой ступени 160, поступает, по меньшей мере, в первую полость 175, предшествующую второй ступени 170. Специалисту будет понятно, что использование относительно узкого входа 162 первой ступени на первой пластине 113 увеличивает скорость текучей среды, когда она входит в соответствующее ограничение, поскольку массовый расход остается относительно постоянным. Когда текучая среда выходит через выход 167 первой ступени, последующее расширение текучей среды в первой полости 175 создает соответствующее падение давления.

Выходя из первой полости 175, текучая среда поступает в относительно узкие входы 172 второй ступени на смежной пластине 110. Как уже упоминалось, использование ограниченных по размерам входов приводит к ускорению текучей среды, тогда как широкие выходы 177 второй ступени вызывают второе падение давления. Текучая среда из второй ступени 170 собирается в ассоциированной с этой ступенью второй полости 185, где происходит смешивание потоков текучей среды из множества выходов 177 второй ступени в радиальном, поперечном и осевом направлениях (в частности, имеет место смешивание потоков из полостей смежных, верхней и нижней, пластин). Имеющийся на входе источник давления текучей среды обеспечивает продвижение текучей среды от выходов 177 второй ступени к полости 185 этой ступени и далее к входам 182 третьей ступени на первой пластине 110. Как показано на фиг.1, выходы 187 третьей ступени согласованы по положению с входом 192 четвертой ступени на второй пластине 113, от которого текучая среда поступает к широкому выходу 197 четвертой ступени, выполненному на наружном периметре 154 стопы для обеспечения желательного снижения давления в распылителе. Должно быть понятно, что конструкции первой и второй ступеней 160 и 170 снижения давления имеют общие признаки, способные обеспечить существенные снижения давления текучей среды до ее поступления в завершающие (наружные) ступени. Более конкретно, первая и вторая ступени снижения давления содержат отверстие, которое открывается в полость. Данное отверстие характеризуется входом, стенки которого выполнены гладкими с целью достижения минимального сужения текучей среды в поперечном направлении (т.е. высокой пропускной способности). Затем следует быстрый выброс текучей среды на выходе с целью обеспечения быстрого расширения текучей среды (т.е. большого падения давления). В представленном варианте распылителя 100 эти отверстия, аналогичные соплам, создают относительно большое падение давления на малом радиальном отрезке. Данный вариант распылителя эффективно использует эти конструктивные элементы, взаимодействующие с текучей средой, для достижения существенного падения давления в пределах первых двух ступеней 160 и 170, чтобы уменьшить падение давления, требуемое от наружных ступеней, и тем самым уменьшить турбулентность и шум в устройстве в целом.

В предпочтительном варианте первые две ступени 160, 170 распылителя 100, при обеспечении относительно большого падения давления, могут формировать звуковое или даже сверх3вуковое течение. При этом такие условия могут создавать значительный шум. Однако специалисту будет ясно, что шум, генерируемый в пределах внутренних ступеней 160 и 170, не будет эффективно распространяться за пределы распылителя 100. Поэтому шум, генерируемый в результате звукового или сверх3вукового течения, не будет влиять заметным образом на уровень шума, создаваемого устройством. В то же время, падение давления и, как следствие, скорость текучей среды в наружных ступенях устройства оказывают существенное влияние на суммарный уровень шума. С учетом этого третья и четвертая ступени 180 и 190, использующие отверстия прямоугольной формы, создают относительно меньшее падение давления и тем самым обеспечивают намного более значительное ослабление аэродинамического шума. Другими словами, отсутствие отверстия с относительно узкой ограничивающей частью (например в конструкции с сужением-расширением, использованной в первой и второй ступенях) существенно снижает общее падение давления в наружных ступенях 180 и 190, обеспечивая в то же время улучшенный контроль отношений площадей на входе и выходе, как это будет подробно описано далее.

Следует также учитывать, что в представленном варианте распылителя 100 не требуется отдельная изоляция потока между двумя пластинами. Например, как показано на фиг.2, поток, подаваемый во вторую ступень, может также поступать в смежные пластины. Тем самым в устройстве формируется осевой канал для текучей среды, который может проходить, например, по меньшей мере, через две последовательные пластины сборки в виде стопы. Таким образом, поток будет иметь радиальные, поперечные и осевые компоненты, так что применительно к указанной сборке течение потока может быть охарактеризовано, как "радиальное расходящееся". На фиг.1 иллюстрируется также комбинирование смежных потоков текучей среды на траектории потока, обеспечивающей снижение давления (и показанной стрелками в проточном секторе 141), через, по меньшей мере, секцию из двух пластин в составе сборки в виде стопы. В рассматриваемом примере поток текучей среды имеет радиальный и поперечный компоненты, движущиеся из полой центральной части через первую ступень в первой пластине, осевой компонент, проходящий из первой пластины во вторую пластину, радиальные и поперечные компоненты, проходящие через вторую ступень во второй пластине, осевой компонент, проходящий из второй пластины в первую пластину, радиальные и поперечные компоненты, проходящие через третью ступень в первой пластине, осевой компонент, проходящий из первой пластины во вторую пластину и, по существу, радиальный компонент, проходящий через четвертую ступень во второй пластине до наружного периметра.

Следует отметить, что для поддержания массового расхода через распылитель с учетом уменьшения скоростей по мере прохождения через ступени снижения давления суммарные площади сечения отверстий (в частности, отношения площадей на входе и выходе) каждой ступени должны увеличиваться, чтобы обеспечить достаточную пропускную способность. В распылителе 100 первая ступень в секторах 140, 141, 142, 143, 144, 145 сформирована с одним отверстием, связанным соответствующим каналом с первой полостью; вторая ступень имеет пять отверстий, связанных с единственной большой второй полостью; третья ступень имеет десять отверстий, связанных с единственной третьей полостью; а четвертая ступень имеет одно относительно широкое отверстие, выходящее на наружный периметр сборки в виде стопы пластин. Таким образом, количество отверстий увеличивается по мере продвижения потока через зону, обеспечивающую снижение давления, до достижения завершающей ступени. Должно быть понятно, что количество и размеры отверстий в составе различных ступеней могут определяться конкретным применением или конструктивными соображениями. Кроме того, в данном примере распылителя отверстия третьей и четвертой ступеней 180, 190 предпочтительно имеют прямоугольный профиль и одновременно обеспечивают отношение площадей на входе и выходе, предотвращающее ускорение текучей среды на их выходе до звуковых скоростей (которые, как это было объяснено выше, могут иметь место для первой и второй ступеней 160 и 170) и значительный массовый расход через распылитель 100. Прямоугольный профиль отверстий третьей ступени в составе проточных секторов позволяет реализовать максимальное количество параллельных путей течения для максимизации потока текучей среды при обеспечении пространственного разделения струй текучей среды на выходах 187 с целью минимизации их взаимодействия на входах 197 четвертой ступени.

Известно, что обычные многоступенчатые устройства для снижения давления текучей среды часто имеют множество выходов на завершающей ступени, что может оказаться неприемлемым в приложениях с большим перепадом давления. Более конкретно, множество небольших выходов будет способствовать разделению струй, что, как известно, уменьшает шум, обусловленный их взаимодействием. К сожалению, такая конфигурация способствует относительно большому возрастанию скорости текучей среды, а это может существенно усилить шум, связанный с этой скоростью, если будут достигнуты звуковые скорости. В случае распылителя 100 большое прямоугольное отверстие четвертой ступени не создает звуковых скоростей. Фактически, в данном варианте распылителя 100 благодаря значительной площади сечения на выходе данной ступени, не вносящей больших ограничений, не может возникнуть ускорение текучей среды по сравнению с предыдущей ступенью. При этом обеспечивается заданное отношение площадей входа и выхода завершающей ступени, способствующее дозвуковому течению. Как будет подробно описано далее, отношения площадей входа и выхода для третьей и четвертой ступеней выбираются такими, чтобы создать определенное обратное давление (т.е. контролируемое падение давления на соответствующей ступени) и тем самым обеспечить дозвуковое течение на выходе в приложениях с большим перепадом давления.

В дополнение к контролю падения давления в наружной ступени, пример распылителя 100 эффективно обеспечивает снижение шума путем устранения, по существу, любых взаимодействий в столбе текучей среды, которые могут возникнуть в стопе пластин (т.е. неконтролируемых осевых потоков внутри устройства для снижения давления). Как показано на фиг.1, взаимная ориентация пластин, описанная выше, выбрана такой, чтобы входы 162 первой ступени располагались со смещением или асимметрично. Асимметричное расположение входов 162 первой ступени 160 позволяет получить максимальное количество входов из полой центральной части при предотвращении их согласования в осевом направлении. Специалисту должно быть понятно, что такое асимметричное расположение приводит к диагональному расположению входов первой ступени, что существенно ослабляет формирование осевых потоков внутри стопы пластин. Это, в свою очередь, препятствует возникновению недопустимого уровня шума. Распылитель 100 решает также присущие известным распылителям проблемы, связанные с их закреплением и вызываемые неблагоприятным влиянием температурных градиентов на сборку устройства.

Как показано на фиг.1, кольцевые пластины рассматриваемого примера устройства снижения давления содержат внутренние крепежные отверстия 200, взаимно согласованные в осевом направлении, когда кольцевые пластины собраны в стопу. Как было описано, распылители обычно выпускают текучую среду при высоких давлениях и высоких температурах в атмосферу, имеющую низкое давление и низкую температуру. Обычные распылители со стопой пластин должны иметь очень высокую конструктивную прочность и содержать специальные крепежные средства, чтобы выдерживать подобные условия. Типичные распылители обычно собираются и закрепляются в трубопроводной или аналогичной системе посредством крепежных болтов, расположенных вокруг внешней поверхности распылителя, снаружи по отношению к стопе пластин. Конструкции такого типа используют хорошо известные фланцы с выступающим ободком, требующие увеличения размера устройства по диаметру в связи с применением крупных болтов, которые необходимы для обеспечения соответствия нагрузке на болт и для удерживания пластин в заданном положении в процессе работы.

Этот типичный вариант крепления имеет тот недостаток, что крупные болты создают ограничения для потока на выходе рассеивающих пластин, где пропускная способность особенно важна вследствие расширения газов при пониженном давлении. Кроме того, при сбросе пара возможность температурных градиентов между крепежными элементами и стопой пластин может привести к неравномерному тепловому расширению, создающему переменную нагрузку на болты, которая может привести к катастрофическому повреждению распылителя. Альтернативой установки болтов снаружи стопы пластин является размещение их внутри кольца, образованного пластинами. В известных конструкциях этого типа с целью ослабления ограничений для выходного потока, создаваемых болтами, выполнялись изолированные отверстия в стопе. К сожалению, эта технология неадекватно решает проблемы, связанные с быстрыми температурными изменениями (т.е. с большими температурными градиентами), которые могут возникать при высоких давлениях и высокой температуре сбрасываемой текучей среды, имеющих место в обводных контурах турбин. Вариант распылителя по фиг.1 и 2 решает проблемы, связанные как с температурными градиентами, так и с ограничениями потока.

Кольцевые пластины сборки в виде стопы снабжены отверстиями 200, расположенными вблизи наружного периметра 154, предпочтительно симметрично между проточными секторами 140, 141, 142, 143, 144, 145. Вокруг отверстий 200 под болты сформированы группы каналов 210 для текучей среды, чтобы обеспечить циркуляцию текучей среды, текущей через распылитель, вокруг крепежных элементов, например болтов (не изображены). Такое выполнение создает, по меньшей мере, три преимущества: 1) болтовые соединения могут быть расположены рядом с камерами повышенного давления, где желательно иметь ограничения для потока, так что при этом не создаются ограничения для общей пропускной способности; 2) круглые зоны, занимаемые в плане болтовыми соединениями, находятся в пределах диаметра стопы пластин, так что устройству для снижения давления можно придать больший диаметр, чем в известных распылителях, благодаря чему оно будет иметь большую выходную площадь для потока расширяющегося газа, т.е. более высокую пропускную способность; 3) рабочая текучая среда имеет более длительное время контакта (взаимодействия) с болтовыми соединениями, что облегчает восприятие ими больших температурных градиентов.

Второй пример устройства для снижения давления текучей среды, сконфигурированный, как узел затвора, показан на фиг.3 и 4. Аналогично описанному примеру распылителя, данный узел 300 затвора содержит сборку в виде стопы кольцевых пластин, расположенных вокруг продольной оси z и совмещенных своими рисками 345 разметки. Узел 300 затвора имеет полую центральную часть 306, из которой текучая среда поступает в группу входов 362, сформированных в, по существу, аналогичных проточных секторах 340, 341, 342. В данных секторах имеются каналы, идущие к наружному периметру 305, который является выходом устройства в целом. В узле 300 затвора центральная часть 306 образует также направляющую, внутри которой может двигаться затвор клапана (не изображен), пересекая плоскость каждой из пластин и, в зависимости от своего положения, открывая индивидуальные входы 362 для осуществления управления поступлением текучей среды в узел 300 затвора.

В отличие от описанного примера распылителя, данный пример узла 300 затвора образован парами кольцевых пластин, которые задают каналы для текучей среды. Одна пара пластин состоит, например, из пластины 310 с полостями и пластины 320 с каналами. Перспективное изображение четырех кольцевых пластин с пространственным разделением представлено на фиг.4. Каждая пара кольцевых пластин формирует согласованные в радиальном направлении первую, вторую, третью и четвертую ступени снижения давления. Каждая ступень снижения давления включает одно или более отверстий, за которым (за которыми) следует один или более каналов, как это будет описано далее. Аналогично примеру распылителя, в каждой ступени имеются каналы, которые выходят в отверстия соответствующей последующей ступени. Ступени снижения давления и пути течения в данном примере узла затвора согласованы в радиальном направлении в пределах проточных секторов, распределенных по индивидуальным пластинам, причем четыре ступени снижения давления повторяются по окружности узла затвора с образованием трех проточных секторов с четырьмя ступенями в каждом таком секторе.

В примере узла 300 затвора использована стопа из, по существу, идентичных пар кольцевых пластин 310, 320, ориентированных, как это будет описано далее, так, чтобы получить множество снижающих давление путей течения между входами и выходами устройства. Перспективные изображения на фиг.3 и 4 иллюстрируют узел 300 затвора, использующий две пары кольцевых пластин. Однако специалисту будет понятно, что, не выходя за пределы данного примера, можно, в зависимости от применения, использовать любое количество пар кольцевых пластин при различных значениях высоты стопы и диаметра пластин. Каждая пара кольцевых пластин 310 и 320 может быть разделена на проточные секторы 340, 341, 342, которые соединяют каналы, идущие от входов 362, находящихся в полой центральной части 306, с выходами 397 на наружном пе