Способ позиционирования лопаток при изготовлении интегрального моноколеса турбины газотурбинного двигателя

Иллюстрации

Показать всеИзобретение относится к двигателестроению и может быть использовано для позиционирования лопаток при изготовлении интегрального моноколеса турбины газотурбинного двигателя. При позиционировании лопаток ножки лопаток устанавливают в соответствующих отверстиях технологического кольца, которое выполняют из низкоуглеродистой стали, причем отверстия выполняют исходя из условия обеспечения гарантированного по периметру отверстий зазора. На внутреннюю поверхность последних и внешнюю поверхность ножек лопаток наносят никелевое покрытие толщиной 6-15 мкм. Положение ножек лопаток фиксируют в отверстиях, размещая в зазорах установочные элементы. Припой наносят по всему периметру каждого из зазоров с внутренней стороны технологического кольца. При этом установочные элементы выполняют из никелевого сплава, температура плавления которого выше температуры плавления припоя. Соединение ножек лопаток с технологическим кольцом осуществляют методом диффузионной пайки в вакуумной печи при температуре гомогенизации материала лопаток, остаточном давлении 5-8×10-5 мм рт. ст. и изотермической выдержке при температуре пайки не менее 3 часов. В дальнейшем технологическую оснастку собирают с дисковой частью в герметичную капсулу для последующего изготовления моноколеса турбины методом горячего изостатического прессования. Изобретение позволяет повысить точность геометрических параметров газового канала моноколеса турбины и герметичность соединений лопаток с технологической оснасткой. 6 ил., 1 табл.

Реферат

Изобретение относится к области двигателестроения и может быть использовано для позиционирования лопаток при изготовлении интегрального моноколеса турбины газотурбинного двигателя.

Известны способы позиционирования лопаток при изготовлении биметаллических блисков из разнородных материалов, заключающиеся в том, что в полость технологической оснастки, выполненной из низкоуглеродистой стали, устанавливают лопатки и позиционируют их при помощи закладных элементов (патент US №3940268, кл. 75-208, 1976 г., патент US №4097276, кл. B22F 3/00, 1978 г.).

Недостатком известных способов является ограниченная номенклатура изготовляемых колес с лопатками, так как они не позволяют получать моноколеса с охлаждаемыми лопатками.

Наиболее близкими по совокупности существенных признаков к заявляемому техническому решению является известный способ позиционирования охлаждаемых лопаток при изготовлении интегрального моноколеса турбины газотурбинного двигателя (патент РФ №2478796, кл. F01D 5/30, 2012 г). В соответствии с известным способом позиционирования ножки лопаток устанавливают в соответствующих отверстиях стального технологического кольца и закрепляют методом пайки. В дальнейшем технологическое кольцо с лопатками устанавливают на внешней поверхности дисковой части, герметично капсулируют зону соединения последней с ножками лопаток и осуществляют изготовление моноколеса турбины методом горячего изостатического прессования (ГИП). При этом необходимым условием осуществления процесса является обеспечение герметичности соединения ножек лопаток с технологическим кольцом в процессе позиционирования.

Недостатком известного технического решения является неудовлетворительная точность позиционирования лопаток в процессе их обработки при высокой температуре и давлении, что приводит в том числе к недостаточному уровню герметизации соединений ножек лопаток с кольцом, преимущественно радиусных участков отверстий, и низкому качеству моноколеса турбины в целом.

В основу предлагаемого технического решения положена задача повышения качества при изготовлении моноколеса турбины ГТД с различными конструкциями лопаток.

Технический результат, достигаемый при осуществлении предлагаемого технического решения, заключается в обеспечении заданной точности геометрических параметров газового канала проточной части моноколеса турбины и герметичности соединений лопаток с технологической оснасткой в процессе их позиционирования и последующей обработке при высокой температуре и давлении.

Заявленный технический результат достигается тем, что при способе позиционирования лопаток при изготовлении интегрального моноколеса турбины ГТД ножки лопаток устанавливают в соответствующих отверстиях стального технологического кольца и закрепляют методом пайки. Согласно изобретению технологическое кольцо выполняют из низкоуглеродистой стали, а отверстия для размещения ножек лопаток выполняют из условия обеспечения гарантированного по периметру отверстия зазора между внутренней поверхностью отверстий и соответствующими ножками лопаток. Предварительно на внутреннюю поверхность отверстий кольца и наружную поверхность ножек наносят никелевое покрытие, толщину которого выбирают, равным 6…15 мкм., фиксируют положение ножек в отверстиях, размещая в зазорах установочные элементы и наносят припой по периметру каждого зазора с внутренней стороны технологического кольца. При этом установочные элементы выполняют из никелевого сплава, температура плавления которого примерно выше температуры плавления припоя, а соединение ножек лопаток с технологическим кольцом осуществляют методом диффузионной пайки в вакуумной печи при температуре гомогенизации материала лопаток, остаточном давлении 5-8×10-5 мм рт. ст. и изотермической выдержке при температуре пайки не менее 3 часов.

Указанные существенные признаки обеспечивают решение поставленной задачи с достижением заявленного технического результата, так как:

- выполнение технологического кольца из низкоуглеродистой стали за счет высокой пластичности последней обеспечивает необходимую величину перемещения лопаток в процессе изготовления интегрального моноколеса турбины методом горячего изостатического прессования;

- выполнение отверстий для размещения ножек лопаток исходя из условия обеспечения гарантированного по периметру зазора между внутренней поверхностью отверстий и соответствующими ножками лопаток и фиксация положения ножек в отверстиях путем размещения в зазорах установочных элементов позволяет заполнить зазоры равномерным слоем припоя таким образом, чтобы последний не выходил на внешнюю радиальную поверхность кольца, что обеспечивает необходимый уровень герметичности паяного соединения, в том числе криволинейных (радиусных) участков отверстий;

- предварительное нанесение на внутреннюю поверхность отверстий и наружную поверхность ножек никелевого покрытия толщиной 6-15 мкм обеспечивает смачивание указанных поверхностей припоем. Толщина слоя менее 6 мкм не обеспечивает смачивания, а при толщине слоя более 15 мкм может происходить образование пор в соединении и отслаивание припоя;

- выполнение установочных элементов из никелевого сплава, температура плавления которого выше температуры плавления припоя, исключает необходимость извлечения установочных элементов перед процессом пайки;

- соединение ножек с кольцом диффузионной пайкой в вакуумной печи при температуре гомогенизации материала лопаток, остаточном давлении 5-8×10-5 мм рт. ст. и изотермической выдержке не менее 3 часов позволяют совместить процесс пайки и термообработки оснастки, что снижает остаточные напряжения в материале технологического кольца, исключить возможность образования пористости и обеспечить однородность паяного соединения.

Настоящее изобретение поясняется следующим описанием со ссылкой на иллюстрации, представленные на фиг. 1…фиг. 6, где:

на фиг. 1 изображена схема осуществления предлагаемого способа;

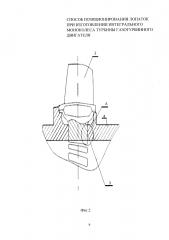

на фиг. 2 изображена схема позиционирования лопатки;

на фиг. 3 изображен вид A на фиг. 2;

на фиг. 4 изображено технологическое кольцо;

на фиг. 5 изображены лопатки моноколеса турбины, позиционированные в технологическом кольце;

на фиг. 6 изображено моноколесо турбины с лопатками.

Способ позиционирования лопаток при изготовлении моноколеса турбины ГТД осуществляется следующим образом.

Ножки 1 лопаток 2 устанавливают в соответствующих отверстиях 3 стального технологического кольца 4, выполненного из низкоуглеродистой стали. При этом отверстия 3 выполняют из условия обеспечения гарантированного по периметру отверстий зазора 5 между внутренней поверхностью отверстий 3 и соответствующими ножками 1 лопаток 2. На внутреннюю поверхность отверстий 3 кольца 4 и наружную поверхность ножек 1 наносят никелевое покрытие, толщину которого выбирают равной 6…15 мкм. Фиксируют положение ножек 1 в отверстиях 3 при помощи размещаемых в зазорах 5 установочных элементов и наносят припой по периметру каждого зазора 5 с внутренней стороны технологического кольца 4. При этом установочные элементы выполняют из никелевого сплава, температура плавления которого выше температуры плавления припоя. Соединение ножек 1 лопаток 2 с технологическим кольцом 4 осуществляют методом диффузионной пайки в вакуумной печи при температуре гомогенизации материала лопаток 2, остаточном давлении 5-8×10-5 мм рт. ст. и изотермической выдержке при температуре пайки не менее 3 часов.

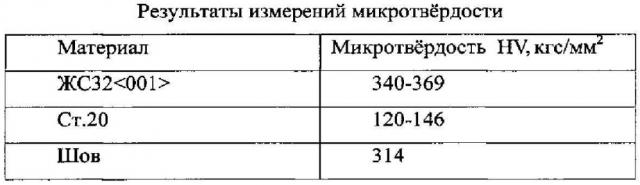

Пример. Лопатки из жаропрочного монокристаллического сплава ЖС32 позиционировались в технологическом кольце, выполненном из стали 20. Фиксация положения ножек в отверстиях технологического кольца и гарантированный зазор обеспечивались при помощи закрепляемых в зазорах контактной сваркой установочных элементов, выполненных в виде полосок фольги из сплава ЭИ 435. В качестве припоя для пайки кольца с лопатками использовался припой ВПр44, выполненный в виде пасты с использованием акриловой смолы, температура ликвидуса которого составляет 1250-1260°C. Припой наносился с внутренней стороны технологического кольца по всему периметру каждого зазора. При этом исключалось попадание припоя на внешнюю поверхность кольца. Пайка совмещалась с процессом термообработки и проводилась при температуре гомогенизации лопаточного сплава (1270-1280°C) в вакуумной печи типа «Эльтерма» при остаточном давлении воздуха в рабочей камере не выше 8×10-5 мм рт. ст. в течение 3 часов. При визуальном осмотре контролировалось образование сплошной галтели по всему периметру паяного соединения для каждой лопатки со стороны наружной поверхности кольца. Осмотр показал, что галтели были светлыми, не окисленными и имели размер 0,5-1,5 мм. Непропаи и трещины в галтелях не наблюдались. Контроль вакуумной плотности паяных соединений проводился гелиевым течеискателем, контроль размеров и допусков до и после пайки - на контрольно-измерительной машине. После процесса пайки проводилась механическая обработка полученного элемента капсульной оснастки путем шлифования технологического кольца с впаянными в него лопатками по внутреннему диаметру. После механической обработки проводился повторный контроль герметичности. Металлографический анализ паяных соединений показал отсутствие дефектов в виде непропаев. По всей длине паяных швов имелось затекание припоя в зазоры. При этом наличие небольшого количества отдельных газовых пор не вызвало нарушения герметичности. Измерение микротвердости (результаты измерений указаны в таблице) показало относительно высокую пластичность паяных швов. Полученные данные свидетельствуют о близости механических свойств паяных соединений и основного материала лопаток.

Предлагаемый способ позволяет обеспечить повышение качества при изготовлении интегрального моноколеса турбины ГТД с различными конструкциями лопаток за счет обеспечения заданной точности геометрических параметров газового канала моноколеса турбины и герметичного соединения последних с технологической оснасткой при последующей обработке при высокой температуре и давлении.

Способ позиционирования лопаток при изготовлении интегрального моноколеса турбины газотурбинного двигателя, по которому ножки лопаток устанавливают в соответствующих отверстиях стального технологического кольца и закрепляют методом пайки, отличающийся тем, что технологическое кольцо выполняют из низкоуглеродистой стали, отверстия для размещения ножек лопаток выполняют из условия обеспечения гарантированного по периметру отверстий зазора между внутренней поверхностью отверстий и соответствующими ножками, предварительно на внутреннюю поверхность отверстий кольца и наружную поверхность ножек наносят никелевое покрытие, толщину которого выбирают равным 6…15 мкм, фиксируют положение ножек в отверстиях, размещая в зазорах установочные элементы и наносят припой по периметру каждого зазора с внутренней стороны технологического кольца, при этом установочные элементы выполняют из никелевого сплава, температура плавления которого выше температуры плавления припоя, а соединение ножек лопаток с технологическим кольцом осуществляют методом диффузионной пайки в вакуумной печи при температуре гомогенизации материала лопаток, остаточном давлении 5-8×10-5 мм рт. ст. и изотермической выдержке при температуре пайки не менее 3 часов.