Способ получения цеолитов и цеолитоподобных структур, допированных металлами, и способы их применения для каталитической нейтрализации оксидов азота

Иллюстрации

Показать всеИзобретение относится к катализатору для восстановления оксидов азота, включающему материал или смесь материалов. Катализатор включает инертное термостойкое связующее, выбранное из группы, включающей оксид алюминия, оксид титана, не цеолитный оксид кремния-оксид алюминия, оксид кремния, оксид циркония и смеси перечисленного, нанесен на керамический монолит со сквозными каналами, пенообразный металлический субстрат или на субстрат с фильтрующими стенками. При этом материал или смесь материалов получены способом получения допированных металлами цеолитов и цеолитоподобных структур. Способ включает следующие стадии: I) обеспечение сухой гомогенной смеси цеолита или цеолитоподобной структуры с одним или более соединениями-предшественниками, включающими комплексное соединение, образованное переходным металлом и лигандом, соответствующим структурной формуле (I): ML1 mL2 n (I), в которой М представляет собой металл, выбранный из группы, включающей V, Cr, Mn, Fe, Со, Ni, Cu, Nb, Mo, Ru, Rh, Pd, Ag и Се, L1 представляет собой карбонил, амин, алкил, алкокси, алкен, арен, фосфин или другой нейтральный координирующий лиганд, m представляет собой число от 0 до 6, n представляет собой число, равное валентности М, и L2 представляет собой дикетонат или родственный член данного гомологического ряда, например лиганд, соответствующий формуле (II):

где R1 и R2 независимо представляют собой алкил, замещенный акил, арил, замещенный арил, ацил и замещенный ацил; II) прокаливание смеси без применения пониженного давления при достаточной температуре и в течение достаточного времени для обеспечения мобилизирования и разложения соединения-предшественника; и III) получение допированного металлом цеолита или цеолитоподобной структуры. Также предложены монолитный катализатор для восстановления оксидов азота и применение катализаторов. Изобретение позволяет получить катализатор, не применяя растворители, и обладающего преимуществами по сравнению с известными способами как с экологической, так и с экономической точек зрения. 3 н. и 9 з.п. ф-лы, 34 ил, 4 табл., 1 пр.

Реферат

Настоящее изобретение направлено на способ получения цеолитов и цеолитоподобных структур, допированных металлами. Конкретно, в описанном способе используют стадию сублимации с целью введение металла в каналы/полости цеолитного материала. Таким образом, в соответствии с такой сухой методикой исключено использование растворителя, что позволяет устранить определенные недостатки методик ионного обмена во влажном состоянии, пропитки или других способов добавления металлов, известных в данной области техники.

Допированные металлами цеолиты или цеолитоподобные структуры и их применение, конкретно, при каталитическом превращении оксидов азота, например, содержащихся в отходах или отработавших газах, известны в данной области техники. В допированные цеолиты и цеолитоподобные структуры введен, по меньшей мере, один металлический каталитически активный компонент. Каталитически активный металлический компонент, как правило, представляет собой переходный металл, конкретно, каталитически активный металл, например, медь или железо, и т.д. Такие допированные металлами цеолиты и цеолитоподобные структуры применяют, конкретно, либо в чистом виде, либо в качестве составляющего элемента покрытия каталитически активных структур.

Способ добавления/обмена металла представляет собой ключевую стадию превращения «белого» цеолита или цеолитоподобной структуры в активную форму для требуемого катализатора, например, предназначенного для облегчения селективного каталитического восстановления (СКВ) оксида азота и диоксида азота (NO и NO2 соответственно, которые далее в настоящем описании называют оксидами азота или NOx) с помощью мочевины/NH3 (или аналогичного восстановителя на основе азота) в выпускном тракте транспортного средства. Таким образом, получение цеолитов и цеолитоподобных структур, легированных металлом путем допирования/обмена, очень важно в академическом и коммерческом отношении, о чем свидетельствует большое количество патентов и общедоступных изданий на эту тему. Разнообразные способы получения допированных металлами цеолитов можно разделить на несколько классов.

Во-первых, существует «истинный» ионный обмен, включающий обработку щелочного, щелочноземельного или аммониевого цеолита/цеолитоподобной структуры в буферном растворе соли подходящего металла, возможно, при повышенной температуре, с целью замещения путем ионного обмена катиона (Na+, K+, N H 4 + и т.д.) желаемым металлом. Примеры этого способа приведены в патентах US 4961917, US 6221324, US 7049261, US 7601662, WO 2008/132452 A2, патентной заявке US 2002/0016252 A1, Iwamoto и др. J Phys Chem 95 (9) (1991) c.3727-3730, Kapteijn и др. J Catal 167 (1997) p 256-265, Kieger и др. J Catal 183 (1999) c.267-280, Dedececk и др. J. Catal 200 (2001) p 160-170, Groothaert и др. Phys Chem Chem Phys 5 (2003) c.2135-2144, Moretti и др. J Catal 232 (2005) c.476-487, Park и др. J. Catal 240 (2006) c.47-57, Berthomieu и др. J Phys Chem B 110 (2006) p 16413-16421, Bludsky и др. Phys Chem Chem Phys 8 (2006), с.5535-5542, Brandenberger и др. Cat Rev 50 (4) (2008) с.492-531, Sjoval и др. J Phys Chem C 113 (2009) с.1392-1405 и других изданиях.

Во-вторых, введение металла можно осуществить путем пропитки в водной среде или в суспензии протонированной или аммониевой формы цеолита/цеолитоподобной структуры соответствующим предшественником с последующим прокаливанием при высокой температуре. Этот способ иногда также называют ионным обменом, но это, в строгом смысле, некорректно, поскольку ионный обмен происходит только в ходе прокаливания после разложения предшественника, что приводит к образованию подвижных ионов. Таким образом, этот способ может иметь меньшую эффективность, чем «истинный» ионный обмен, и может привести к наличию индукционной фазы при работе катализатора, поскольку материал мог провести недостаточное время при повышенной температуре для достижения эффективного замещения протонов в составе структуры ионами металлов. Примеры такого подхода описаны в патентах US 5908806, US 5116586, US 5270024, US 5271913, US 5516497, US 5776423, Lee и др. App Cat B Env 5 (1994) c.7-21 и Sueto и др., а также в J. Chem. Soc. Faraday Trans. 93 (4) 1997 c.659-664.

Металлические частицы можно также ввести непосредственно в каркасную структуру синтетическим способом, например, как это происходит при синтезе Cu-ALPO-34 (Me-ALPO означает допированный металлом алюмофосфат), Cu-APSO-34 (Me-APSO означает допированный металлом кремнийалюмофосфат) и других соответствующих систем Me-ALPO и Me-APSO, что описано в патенте EP 1142833 B1, Frache и др., в Cat Today 75 (2002) с.359-365 и Palella и др. в J Catal 217 (2003) с.100-106.

В качестве альтернативы, металл можно ввести в цеолит/цеолитоподобную структуру путем ионного обмена в твердом состоянии (ИОТ). Такое введение металла осуществляют по реакции в гомогенной смеси цеолита/цеолитоподобной структуры и подходящего летучего при высокой температуре предшественника, например, фторида, хлорида и других солей металлов при температуре от 400 до 800°C, в зависимости от конкретного предшественника. Примеры и более подробное описание такого способа приведены в патентах US 5434114, US 5545784, Beyer и др., Zeolites 8 (1988) с.79-81, Weckhuysen и др., J Catal 175 (1988) с.338-346, и Brandenberger и др. в Cat Rev 50 (4) (2008) с.492-531.

Модификацию металлом можно также осуществить с помощью химического осаждения паров (ХОП). В таком способе цеолит «дегазируют» при температуре более 500°C при пониженном давлении с целью удаления адсорбированных веществ, например, воды, а затем при комнатной температуре подвергают воздействию насыщенных паров летучего предшественника металла, который также обычно представляет собой летучий галогенид или фторуглеродную соль металла. Этому подходу посвящены патент US 6043177, статья Chen и Sachtler в Cat Today 42 (1998) с.73-83, а также статья Kuroda и др. в Chem Comm 22 (1997) с.2241-2242. Дополнительный и, в некотором смысле, родственный способ введения металла описан в WO 2008/009453 A2 (или EP 0955080 B1), в котором «дегазированный» аммониевый цеолит/цеолитоподобную структуру гомогенизировали совместно с каталитически активным металлом и прокаливали при температуре от 400 до 600°C в течение времени от 10 до 16 ч при пониженном давлении в присутствии азотсодержащего соединения, например, соли аммония. Заявлено, что, поскольку допирование протекает в качестве части ионно-обменной реакции в твердом состоянии в защитной атмосфере, например, в атмосфере NH3 или N2, такие анаэробные условия прокаливания обеспечивают относительно долговременную устойчивость допированного металлом цеолита. Аналогичный способ описан в патенте US 2010075834, в котором описан способ получения ионообменных цеолитов, включающий следующие стадии:

I) обеспечение сухой смеси

А) цеолита

Б) соединения каталитически активного металла,

II) тщательное измельчение смеси,

III) нагревание смеси в реакторе до определенной температуры,

IV) поддержание смеси при определенной температуре,

V) охлаждение до комнатной температуры и получение допированного металлом цеолита.

Особенность такого способа состоит в том, что внутреннее давление в реакторе в ходе нагревания поддерживают в диапазоне от 0 до 200 мбар. Соответственно, каталитически активный металл, предпочтительно, выбирают из группы, включающей Cu, Co, Rh, Pd, Ir, Pt, Ru, Fe, Ni, V. Каталитически активный металл применяют в форме соли, например, нитрата, сульфата, сульфита, гидроксида, нитрита и т.д., либо в форме комплексного соединения.

Однако, несмотря на такой большой объем работ, опубликованных на данный момент, сохраняется значительная потребность в отношении разработки простого, надежного и дешевого способа получения металлсодержащих цеолитов/цеолитоподобных структур. Таким образом, хотя формальный ионный обмен высокоэффективен для получения активных катализаторов с высокой дисперсностью металла, такой процесс включает большое количество стадий, некоторые из которых медленны и дороги для коммерческого применения, а также могут потребовать осуществления нескольких циклов для обеспечения оптимального содержания металла; например, в патенте US 6221324 описано получение Na-Y фожазита, допированного Cu/Ca путем ионного обмена, в этом способе каждая последующая стадия ионного обмена (на Ca, а затем на Cu) требует перемешивания суспензии соли и цеолита в течение 24 ч. Аналогично, патент US 7049261 обеспечивает способ получения катализатора Cu-ZSM5, содержащего 2,9 мас.% Ca, предполагающий трехкратное повторение стадии ионного обмена при перемешивании длительностью 24 ч с последующим фильтрованием, промыванием и сушкой при 110°C в течение 12 ч. Наконец, материал прокаливают в течение 5 ч при 500°C, что приводит к общей продолжительности синтеза, составляющей почти 5 дней. Следует также отметить, что ионный обмен в цеолитах может быть осложнен, поскольку некоторые вещества, например, соли железа, образуют большие гидратные оболочки, что затрудняет или даже препятствует переносу ионов железа на цеолит. Еще одна проблема заключается в большом объеме потока отходов процесса ионного обмена, содержащих смесь щелочных и щелочноземельных металлов, гидроксида аммония и нитратов, образовавшихся в ходе многократных стадий промывки, и эти отходы требуют дорогостоящей обработки перед тем, как их можно будет безопасно выпустить окружающую среду.

Некоторые из этих проблем облегчаются с применением способа пропитки/прокаливания, но, как указано выше, получаемые материалы обладают худшими характеристиками в свежем виде в силу пониженной эффективности начальной стадии ионного обмена. Кроме того, применение в промышленном масштабе требует осуществления такого процесса посредством суспензионного осаждения, в котором предшественник, например, Cu(NO3)2·3H2O (или его раствор) смешивают с суспензией, содержащей белый цеолит/цеолитоподобную структуру. Однако растворение предшественника приводит к образованию кислоты в суспензии, что приводит к необходимости добавления основания (то есть вещества с pH более 7) с целью нейтрализации кислоты до того, как цеолит/цеолитоподобная структура сможет быть повреждена химическим воздействием, а также с целью инициирования осаждения растворимых металлических структур, что отмечено выше. К выбору применяемого основания необходимо подходить с осторожностью, с целью ограничения комплексообразования с участием иона металла и основания, поскольку это может снизить способность иона проникать в структуру пор/каналов каркасной структуры. Более того, само основание может воздействовать/повреждать цеолитный материал, что создает дополнительную проблему при использовании традиционного влажного способа. Для устранения таких проблем можно попытаться применять органические основания, например, гидроксид тэтраэтиламмония (TEAH), что описано, например, в патенте US 5908806. Однако в ходе прокаливания такие органические вещества могут подвергнуться неполному сгоранию, то есть они скорее разлагаются в среде с ограниченным содержанием O2 с образованием вредных побочных продуктов, что, в свою очередь, снижает производительность процесса и требует осуществления дополнительных стадий в ходе прокаливания. В коммерческом масштабе это оказывало бы влияние на стоимость способа (дополнительные скрубберы и/или замедленный процесс прокаливания со сниженной загрузкой материала с целью снижения вредных выбросов). Кроме того, известно, что допированные металлами цеолиты или цеолитоподобные структуры, получаемые пропиткой/прокаливанием, могут иметь ограниченную устойчивость. Конкретно, наблюдается нарушение структуры и дезактивация при температуре более 800°C, вызванные дестабилизацией каркаса в результате кислотно-основных химических взаимодействий в суспензии. Такая дополнительная нестабильность ставит под вопрос коммерческое внедрение технологии СКВ, поскольку такие высокие температуры встречаются в ходе регенерации дизельных фильтров.

Последняя проблема возникает в ходе процессов ионного обмена и пропитки при введении в цеолиты или цеолитоподобные структуры каталитически активных компонентов, которые имеют различные устойчивые степени окисления, например, железа, ванадия или меди. Следовательно, в ходе ионного обмена в водной среде каталитически активные частицы могут быть дополнительно окислены до достижения более устойчивой с точки зрения термодинамики, но менее эффективной с точки зрения катализа степени окисления.

Использование цеолитоподобных структур с допированным каркасом, полученных путем прямого синтеза, устраняет указанные выше проблемы. Однако было обнаружено, что такие материалы представляют проблемы в отношении гидротермической устойчивости, что отражается в пониженной степени кристалличности и площади поверхности после состаривания, а также пониженной активности Cu в каркасе, по сравнению с Cu в традиционных ионообменных положениях (Frache и др. Cat Today 75 (2002) с.359-365 и Palella и др. J Catal 217 (2003) с.100-106). Более того, увеличенная сложность синтеза связана с проблемами в отношении воспроизводимости концентраций допирующего вещества и положения его атомов в каркасе, а оба этих фактора влияют на характеристики катализатора.

Проблемы, характерные для НОТ, ХОП и связанных способов, в широком смысле аналогичны, и их можно обобщить следующим образом. Во-первых, все эти способы связаны с выбросами опасных и, в некоторых случаях, едких и/или токсичных побочных продуктов, например, HF, HCl и т.д. С учетом того, что такие выбросы происходят при температурах от 400 до 800°C, потенциально в присутствии остатков влаги образуется опасная среда как для людей, так и для целостности структуры каркаса. Во-вторых, требуемые температуры могут превышать предельно допустимые для термический стабильности каркаса, что, по меньшей мере, приведет к спеканию (росту кристаллов), а это может отрицательно сказаться на характеристиках получаемого катализатора в результате увеличения среднего пути для свободной диффузии. В-третьих, может наблюдаться избыточное остаточное загрязнение цеолита/цеолитоподобной структуры щелочными или другими металлами. Такое загрязнение вызвано избыточным ионным обменом металла со слабокислотными центрами, связанными с дефектами каркаса. Такие загрязнения можно удалить путем промывания, но только с последующей обработкой щелочными материалами, например, NaOH, что может привести к дополнительному отрицательному воздействию на каркас. Кроме того, необходимость использования пониженного давления перед и/или в ходе допирования металлом создает технические и экономические сложности при увеличении масштаба процесса. Далее, такие процессы, как описанные выше, могут привести к невыгодному неоднородному распределению металла. Наконец, в случае допированных железом цеолитов, каталитически активные ионы Fe2+ при высоких температурах могут быть дополнительно окислены до неактивных ионов Fe3+.

Указано, что ключевой способ применения допированных металлами цеолитов/цеолитоподобных структур заключается в нейтрализации NOx путем селективного каталитического восстановления (СКВ) с использованием азотсодержащего восстановителя. Оксиды азота являются хорошо известными токсичными побочными продуктами работы двигателей внутреннего сгорания (ДВС), электрогенераторов, работающих на ископаемом топливе, а также промышленных процессов. NO образуется по реакциям свободных радикалов в процессе сжигания (см. И.Б. Зельдович, Acta Physico-chern. USSR, 21 (1946) 577), то есть:

NOx токсичны для живых существ (P.E. Morrow J. Toxicol Environ Health 13(2-3), (1984), 205-27) и вносят вклад в действие ряда источников загрязнения, например, кислотных дождей, фотохимического смога и озона, которые отрицательно воздействуют на здоровье людей (M.V. Twigg, Applied Catalysis B, vol.70, (2007), 2). Таким образом, для регулирования выбросов NOx вводятся строгие ограничения, например, ЕВРО 5 и ЕВРО 6 [директива (EC) №715/2007 Европейского парламента, 20 июня 2007, Official Journal of the European Union L 171/1, Twigg, Applied Catalysis B, т.70, (2007), с.2-25 и R.M. Heck, R.J. Farrauto Applied Catalysis A т.221, (2001), c.43-457, а приведенные также в этих изданиях ссылки].

Регулирование выбросов NOx стехиометрическими бензиновыми двигателями осуществляют с помощью трехкомпонентных каталитических нейтрализаторов (см. SAE 2005-01-1111). Однако, трехкомпонентные катализаторы эффективны только при стехиометрических соотношениях воздух : топливо, и неэффективны для дизельных или других работающих при недостатке топлива, то есть при избытке кислорода, циклов сжигания, например, для двигателей с прямым впрыском топлива с обедненной смесью. Таким образом, преимущества дизельных двигателей в отношении ресурса, высокого крутящего момента при низких оборотах коленчатого вала и повышенная топливная экономичность/сниженные выбросы CO2 и УВ (углеводородов) также обеспечивают простор для достижений в отношении снижения выбросов NOx. Для удовлетворения требований к таким выбросам было разработано несколько технологий дообработки выхлопных газов, например, СКВ с использованием мочевины/NH3.

Химия СКВ включает сложный набор реакций разложения (реакция 3 для подачи мочевины) и окисления-восстановления (реакции с 4 по 9), включающих различные промежуточные продукты и реакции, которые формируют базу для академических и опытных исследований, таких как Fritz и Pitchon Арр Cat B 13 (1997) 1-25, Kondratenko и др. Арр Cat B 84 (2008) 497-504, Brüggemann и Keil J. Phys. Chem. C (2009), 113, 13930, SAE 2008-01-1184, SAE 2008-01-1323 и другие. Такие реакции обобщены уравнениями с 3 по 9. Уравнения с 4 по 6 подробно описывают желаемую химию СКВ. Однако могут протекать конкурентные процессы, например, паразитное окисление NH3 (реакции с 7 по 9). Это может привести к образованию N2, H2O и N2O, являющегося мощным парниковым газом (примерно в 300 раз сильнее, чем CO2), либо даже дополнительного количества NOx.

Основная реакция представлена уравнением (4). Однако было продемонстрировано, что при условиях практического применения реакция с участием смесей NO/NO2 в пропорции 50:50 приводит к наивысшей скорости превращения NOx (6) (E.S.J. Lox Handbook of Heterogeneous Catalysis 2e издание, с.2274-2345 и приведенные в ней ссылки). Все же, хотя, как известно, реакция между NH3 и NO2 (5) протекает, она не является преобладающей в кинетическом отношении. Таким образом, при повышении концентрации NO2 выше примерно 50% происходит сопутствующее снижение каталитической активности и скорости реакции (Grossale и др. J. Catal, 256 (2008) 312-322).

Следовательно, в данной области техники существует потребность в технологии, способной обеспечить высокоактивные и селективные катализаторы СКВ, легированные металлом путем допирования/ионного обмена, обладающие улучшенной гидротермической стабильностью и пониженной стоимостью. Это планируется осуществить путем разработки синтетического способа производства металлсодержащих цеолитов и цеолитоподобных структур. Такой способ должен обеспечить преимущества в отношении повышенной простоты и надежного пути изготовления, пониженного образования отходов, высокой дисперсности металла и пониженной стоимости процесса. Кроме того, он должен обеспечивать такие улучшения и одновременно обеспечивать материалы, имеющие широкий рабочий диапазон, стойкость к высокому содержанию NO2 и высокую стойкость к ядам на основе УВ и SOx, присутствующих в потоке отработавших газов, с целью обеспечения соответствия требованиям к современным многокомпонентным системам регулирования выбросов.

Цель настоящего изобретения заключается в разработке способа получения цеолитов и цеолитоподобных структур, легированных металлом путем допирования/ионного обмена, что обеспечит выгодные материалы для СКВ NOx, конкретно в отработавших газах двигателей внутреннего сгорания транспортных средств, работающих при условиях обедненной смеси. Кроме того, настоящее изобретение включает способ, обладающий преимуществами по сравнению с ранее описанными в данной области техники способами как с экологической, так и с экономической точек зрения.

Эти и другие цели, хорошо известные лицам, квалифицированным в данной области техники, достигаются путем применения способа получения допированных металлами цеолитов и цеолитоподобных структур, включающего следующие стадии:

I) обеспечение сухой гомогенной смеси цеолита или цеолитоподобной структуры с соединением - предшественником, включающим комплексное соединение, образованное переходным металлом, выбранным из группы, включающей V, Cr, Mn, Fe, Co, Ni, Cu, Nb, Mo, Ru, Rh, Pd, Ag и Ce, и лигандом, причем при разложении комплексного соединения при температуре от 100 до 500°C образуется металл или ион металла,

II) прокаливание смеси при достаточной температуре и в течение достаточного времени для осуществления сублимации в твердом состоянии металла или иона металла; и

III) получение допированного металлом цеолита или цеолитоподобной структуры

очень выгодным и неочевидным образом. В момент создания настоящего изобретения в данной области техники не предполагали, что стойкость материала и его каталитические свойства улучшаются по сравнению с ранее известными в данной области техники в такой степени, что либо применение меньшего количества материала по настоящему изобретению приводит к сравнимому эффекту, либо такое же количество материала приводит к лучшим результатам, а это, в свою очередь, приводит к снижению издержек при производстве в коммерческом масштабе.

Лица, квалифицированные в данной области техники, знают, какие цеолиты и цеолитоподобные структуры имеют значение при рассмотрении соответствующих структур каркаса, позволяющих осуществлять восстановление NOx. В связи с этим приведена конечная ссылка на определения и литературные источники, указанные выше. Для способа по настоящему изобретению, однако, некоторые цеолиты и цеолитоподобные структуры считаются предпочтительными. Их выбирают из группы, включающей одну из следующих структур или их смесь: цеолит типа фожазита, типа пентасила, чабазитный цеолит; или цеолитоподобную структуру, например, SAPO-34 или другие структуры на основе восьмичленных колец структурного типа CHA, и соответствующие структуры, например, типов AEI, AFT, AFX, DDR, ERI, ITE, ITW, KFI, LEV, LTA, PAU, RHO и UFI. Более предпочтительные структуры выбирают из группы, включающей тип пентасила, SAPO-34, конкретно, ZSM-5 и цеолит бета, а также цеолиты структурного типа чабазита. Наиболее предпочтителен чабазит/SAPO-34 и цеолит бета.

Было доказано, что переходные металлы, свободно вступающие в реакции окисления и восстановления, могут служить в качестве главных металлов, осуществляющих восстановление оксидов азота в соответствии с процессом СКВ. Выгодные металлы, обладающие такими свойствами, выбирают из группы, включающей металлы, называемые переходными, то есть 38 элементов групп с 3 по 12 Периодической таблицы элементов. В соответствии с настоящим изобретением, используют переходные металлы, выбранные из группы, включающей V, Cr, Mn, Fe, Co, Ni, Cu, Nb, Mo, Ru, Rh, Pd, Ag и Ce. Более предпочтительны металлы, выбранные из группы, включающей Fe, Cu и Ce. Наиболее предпочтительными в этом отношении металлами являются Cu и Fe.

С целью обеспечения возможности введения металла в каркас первичной структуры цеолита или цеолитоподобной структуры требуется применение предшественника металла с небольшой летучестью и подходящей температурой разложения, например, комплексного соединения, которое разлагается с получением металла или иона металла при температуре от 100 до 500°C, предпочтительно, от 200 до 450°C; оно может иметь структуру, соответствующую формуле (I):

,

в которой М представляет собой металл, выбранный из группы, указанной выше;

L1 может представлять собой карбонил, амин, алкил, алкокси, алкен, арен, фосфин или другой нейтральный координирующий лиганд, m может представлять собой число от 0 до 6, n может быть равно валентности M, а L2 выгодным образом включает дикетонат, кетоиминат или аналогичный член такого гомологического ряда, например, лиганд, соответствующий формуле (II):

,

в которой R1 и R2 независимо представляют собой алкил, замещенный акил, арил, замещенный арил, ацил и замещенный ацил.

Соединения-предшественники, включающие комплекс, образованный металлом и лигандом, включающим дикетонатную структуру, хорошо известны лицам, квалифицированным в данной области техники. Дополнительные подробности в отношении таких соединений и их получения можно найти в следующих источниках: Fernelius и Bryant Inorg Synth 5 (1957) 130-131, Hammond и др. Inorg Chem 2 (1963) 73-76, патенте WO 2004/056737 A1 и приведенных в них ссылках. Дополнительные лиганды, которые в составе комплекса способствуют образованию дикетонатной структуры, также были известны ранее в данной области техники, их примеры приведены Finn и др. в J Chem Soc (1938) 1254, Van Uitert и др. в J Am Chem Soc 75 (1953) 2736-2738, и David и др. в J Mol Struct 563-564 (2001) 573-578. Предпочтительные структуры с лигандами таких типов могут быть выбраны из группы, включающей R1 и R2 из формулы (II), представляющие собой алкилы. Более предпочтительные из таких лигандов выбирают из группы, включающей R1 и R2, представляющие собой метил или трет-бутил; наиболее предпочтителен ацетилацетонат (acac, R1 и R2 в формуле II представляют собой метальные группы).

Если используют соединения металлов с низкой валентностью, предпочтительными комплексами являются карбонильные, предпочтительно стабильные при комнатной температуре, с монооксидом углерода в качестве лиганда, с учетом их умеренной летучести и температур разложения. Синтез таких соединений хорошо известен, его обычно осуществляют путем восстановления соли металла в присутствии CO. Дополнительные подробности в отношении таких соединений и их получения можно найти в следующих изданиях: Abel Quart Rev 17 (1963) 133-159, Hieber Adv Organomet Chem 8 (1970) 1-28, Abel and Stone Quart Rev 24 (1970) 498-552, и Werner Angew Chem Int изд. 29 (1990) 1077.

Смесь цеолитов/цеолитоподобных структур с соединениями-предшественниками необходимо затем нагревать с целью увеличения мобилизирования металла в составе комплекса, чтобы он мог проникнуть путем диффузии в поры и каналы каркаса. Для этого нужно уделять внимание температуре: она должна быть достаточной для разложения предшественника и инициации и облегчения диффузии, и, в то же время, она не должна быть слишком высокой, что вызывает деградацию каркаса или избыточное спекание кристаллов цеолита/цеолитоподобной структуры. Таким образом, такое прокаливание, предпочтительно проводят при температуре выше 200°C. В особенно предпочтительном варианте смесь прокаливают при температуре от 200 до 650°C. В наиболее предпочтительном варианте используемая температура составляет от 350 до 450°C. Необходимо особо отметить, что данный процесс не зависит от пониженного давления или конкретных реакционных газов, и его можно осуществлять в атмосфере неподвижного или текущего газа, например, на воздухе или в атмосфере инертного газа, такого как N2, или в восстановительной атмосфере, включающей, например, примерно от 0,5 до 4% H2, без отрицательного воздействия на характеристики конечного катализатора.

Кроме того, необходимо отметить, что продолжительность прокаливания или нагревания должна находиться в подходящем диапазоне. Воздействие высокой температуры на смесь может, как правило, продолжаться до 12 часов. Предпочтительно, термическая обработка имеет продолжительность примерно от 1 до 5 ч. В особенно предпочтительном случае смесь подвергают воздействию высоких температур, как описано выше. Выгодным образом смесь подвергают воздействию температур примерно от 350 до 450°C в течение времени от 1 до 5 ч. Наиболее предпочтительно процесс осуществляют примерно при 350°C в течение времени от 90 до 150 минут.

С целью обеспечения сублимации/диффузии необходимого для катализа количества металла в порах, полостях и каналах цеолита и цеолитоподобной структуры смесь должна включать оба ингредиента в конкретных соотношениях. Таким образом, предпочтительно, чтобы смесь включала материал каркаса и соединение-предшественник в таких соотношениях, чтобы разложение предшественника приводило к обеспечению концентрации металла в цеолите/цеолитоподобной структуре, составляющей от примерно 0,01 до примерно 10 мас.% металла, предпочтительно, от 0,1 до 7,5 мас.%. Более предпочтительно, концентрация металла в цеолите/цеолитоподобной структуре должна составлять от примерно 1 до 4 мас.%. Наиболее предпочтительно, чтобы концентрация металла в цеолите/цеолитоподобной структуре должна составлять от примерно 1,5 до примерно 2,5 мас.%. Здесь необходимо отметить, что такое содержание металла несколько ниже, чем описанное в ранее изданной литературе, в которой указано, что повышенное содержание металла и требование к «избытку» металла защищает цеолит от гидротермического старения (WO 2010-054034 или WO 2008-106519 A1).

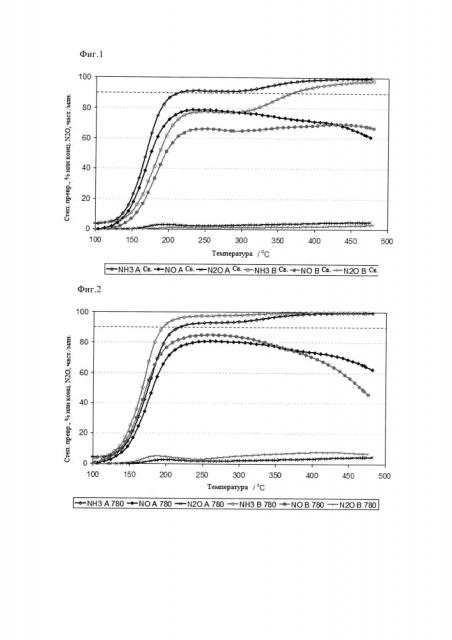

Второй предпочтительный вариант настоящего изобретения направлен на материал или смесь материалов, получаемую в соответствии со способом по настоящему изобретению, причем материал или смесь материалов при нанесении на носитель, как описано ниже, осуществляет катализ восстановления оксидов азота по реакции с азотсодержащим восстановителем даже при такой низкой температуре, как 100°C. Выражение «осуществляет катализ восстановления оксидов азота по реакции с азотсодержащим восстановителем даже при такой низкой температуре, как 100°C» следует понимать в том смысле, что восстановление протекает при 100°C в определенной степени. Предпочтительно, реакционная способность при 100°C, по сравнению с максимальной реакционной способностью материала или смеси материалов, составляет более 0,2%, более предпочтительно более 0,5%, наиболее предпочтительно более 1%.

В дополнительном аспекте настоящее изобретение направлено на катализатор, включающий материал или смесь материалов, полученные в соответствии со способом по настоящему изобретению, причем катализатор включает инертное термостойкое связующее, выбранное из группы, включающей оксид алюминия, оксид титана, нецеолитный оксид кремния-оксид алюминия, оксид кремния, оксид циркония и смеси перечисленного, нанесенные в виде покрытия на керамический монолит со сквозными каналами, пенообразный металлический субстрат или на субстрат с фильтрующими стенками. Предпочтительным образом, описанный выше катализатор получают способом, в котором материал или смесь материалов, описанные выше, и связующее наносят на отдельные зоны керамического монолита со сквозными каналами, пенообразного металлического субстрата или субстрата с фильтрующими стенками.

В еще одном дополнительном аспекте настоящее изобретение направлено на монолитный катализатор, полученный путем экструзии материала или смеси материалов в соответствии со способом по настоящему изобретению.

Другой аспект настоящего изобретения относится к применению катализатора или монолитного катализатора, описанных выше, в селективном каталитическом восстановлении оксидов азота. Выгодным образом использование такого катализатора или монолитного катализатора осуществляют так, что источник азотсодержащего восстановителя вводят с обеспечением эффективного отношения NH3:NOx (отношение α (альфа)) на входе в катализатор, составляющего от 0,5 до 2. Более того, применение катализатора или монолитного катализатора, описанных выше, предпочтительно, осуществляют при фиксируемом отношении NO:NO2 на входе в катализатор, составляющем от 1:0 до 1:3 по объему, предпочтительно, от 1:0,8 до 1:1,2, наиболее предпочтительно примерно 1:1.

Обычно материал или смесь материалов, получаемые в соответствии со способом по настоящему изобретению, имеют форму каталитического устройства, включающего корпус, расположенный вокруг субстрата, причем катализатор СКВ включает материал или смесь материалов и нанесен на субстрат. Кроме того, способ обработки отходящего газа бензинового ДВС (двигателя внутреннего сгорания), работающего при обедненных кислородом условиях, или ДВС с зажиганием от сжатия, или потока отработавших газов сжигания ископаемого топлива при обедненных кислородом условиях может включать введение указанного потока отработавших газов в такой катализатор СКВ и восстановление NOx в составе указанного потока отработавших газов до N2.

Материал или смесь материалов можно включить в состав путем соединения оксида алюминия, оксида кремния или другого подходящего связующего и, необязательно, других каталитически активных материалов, например, компонента для хранения кислорода (КХК) на основе церия, с получением смеси, сушки (активной или пассивной) и, необязательно, прокаливания смеси. Более конкретно, можно получить суспензию путем соединения материала по настоящему изобретению с оксидом алюминия или оксидом кремния и водой и, необязательно, с агентами для регулирования pH, например, неорганическими или органическими кислотами и основаниями и/или другими компонентами. Такую суспензию можно нанести в качестве реакционного покрытия на подходящий субстрат. Покрытый таким образом продукт можно высушить и подвергнуть термической обработке с целью закрепления реакционного покрытия на субстрате.

Такую суспензию, полученную описанным выше способом, можно высушить и подвергнуть термической обработке, например, при температурах примерно от 350 до примерно 1000°C, или, более конкретно, от примерно 400 до примерно 600°C, с получением конечного состава катализатора. В качестве альтернативы или в дополнение к этому суспензию можно нанести в качестве реакционного покрытия на субстрат, а затем подвергнуть термической обработке описанным выше способом, с целью регулирования площади поверхности и кристаллической природы носителя.

Полученный катализатор включает цеолит/цеолитоподобную структуру, в которую путем ионного обмена введен металл по способу сублимации, описанному в настоящем описании. Катализатор может дополнительно включать инертное термостойкое связующее. Нанесенный катализатор можно затем нанести на субстрат. Субстрат может включать любой материал, предназначенный для применения в желаемой среде. Возможные материалы включают кордиерит, карбид кремния, металл, оксиды металлов (например, оксид алюминия и подобные), стекла и подобные, а также смеси, включающие, по меньшей мере, один из указанных материалов. Такие материалы могут находиться в форме набивки, экструдатов, фольги, перфорированного материала, матов, волокнистого материала, монолитов, например, сотовой структуры и подобных, монолитов с фильтрующими стенками (имеющих способность к отфильтровыванию дизельной сажи), других пористых структур, например, пористых стекол, губок, пены и подобных (в зависимости от конкретного устройства), а также комбинаций, включающих, по меньшей мере, один из указанных выше материалов и форм, например, в виде металлической фольги, губчатого оксида алюминия с открытыми порами, а также пористых стекол с ультранизкой степенью термического расширения. Более того, такие субстраты можно покрывать оксидами и/или гексаалюминатами, например, они могут представлять собой фольгу из нержавеющей стали, покрытую гексаалюминатным осадком. В качестве альтернативы, материал с допированной катионами решеткой можно экструдировать совместно с подходящими связующими и волокнами с получением монолита или монолитной структуры с проницаемыми стенками.

Хотя субстрат может иметь любой размер или геометрию, его размер или геометрию, предпочтительно, выбирают с целью оптимизации геометрической площади поверхности в соответствии с параметрами конкретного устройства для регулирования выбросов в отработавших газах. Обычно, субстрат имеет сотовую геометрию, причем каналы, проходящие через соты, имеют любую многогранную или круглую форму, причем предпочтительными являются, по существу, квадратная, треугольная, пентагональная, гексагональная, гептагональная или октагональная или аналогичная геометрия, вследствие простоты производства и повышенной площади поверхности.

После нанесения катал