Смесь полифенилсульфона с политетрафторэтиленом для снижающих трение лент в гибких трубопроводах для транспортирования нефти

Иллюстрации

Показать всеИзобретение относится к получению синтетических формованных изделий, например, для изготовления снижающих трение лент, используемых в качестве промежуточного слоя гибких жидкостных трубопроводов, например, для транспортирования нефти. Указанное формованное изделие выполнено из усовершенствованной смеси полифенилсульфона (ПФСУ) и политетрафторэтилена (ПТФЭ). Политетрафторэтилен перед экструдированием имеет содержание частиц с размером менее 3 мкм от 8 до 12 об.%, а содержание частиц с размером менее 25 мкм составляет по меньшей мере 88 об.%. Смешение ПТФЭ И ПФСУ в первом экструдере при давлении окружающей среды осуществляют при температуре между 345°С и 385°С. После первого экструдирования полученный гранулят экструдируют в одношнековом экструдере. Изобретение обеспечивает особенно однородные механические свойства как в направлении экструдирования, так и поперек к направлению экструдирования, обеспечивает получение материала, такого как снижающие трение ленты в трубопроводах, которые лучше приспособлены к преобладающим условиям при транспортировке нефти (температура около 130°С, давление от 300 до 400 бар). 2 н. и 3 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область изобретения

Изобретение относится к улучшенной смеси из полифенилсульфона (ПФСУ) и политетрафторэтилена (ПТФЭ) для изготовления снижающих трение лент (Anti-Wear-Tapes), используемых в качестве снижающего трение промежуточного слоя гибких жидкостных трубопроводов, таких, например, как трубопроводы для транспортирования нефти.

В патенте Великобритании GB 2441066 (Technip France) описывается гибкая многослойная труба для транспортирования углеводородов. Между по меньшей мере частично подвижных относительно друг друга металлических лент расположена снижающая трение синтетическая полимерная лента, состоящая из аморфного полимера с температурой стеклования между 175°С и 225°С. Лента состоит из полифенилсульфона (ПФСУ), перфторированного полимера и простого полиэфирэфиркетона (ПЭЭК). В специальном варианте осуществления изобретения смешивают 85% полифенилсульфона (ПФСУ) с 15% политетрафторэтилена (ПТФЭ) и экструдируют в ленты толщиной 1,5 мм и шириной около 1 м. Данные о молекулярной массе синтетических полимеров отсутствуют.

В патенте США US 2005/0229991 описывается подобная структура, как и в патенте Великобритании GB 2441066. Материалом промежуточного слоя в этом случае является эластомерный термопластичный полимер, такой как, например, стирол-бутадиен-стирольный каучук (СБС), сополимер стирол-этилен-бутадиен-стирол (СЭБС) или сополимер этилен-пропилен-диен (ЭПДМ), кроме того, полибутадиен, полиизопрен или сополимер полиэтилен-бутилен.

В заявке на патент Германии DE 102009027659.9 описывается полифенилсульфон (ПФСУ), содержащий политетрафторэтилен в количестве между 1 и 15% масс., особенно предпочтительно между 5 и 10% масс. Однако установлено, что такие составы в указанных пределах обладают сильно колеблющимися механическими свойствами. Кроме того, в патенте Германии DE 102009027659.9 не описано, как можно оптимизировать экструзию, чтобы улучшить механические свойства.

Задача с учетом изложенного уровня техники состояла в том, чтобы получить материал и/или смесь материалов для снижающих трение лент в трубопроводах для транспортирования нефти, которые лучше приспособлены к преобладающим там условиям (температура около 130°С, давление от 300 до 400 бар), чем материалы известного уровня техники.

В особенности, задача заключалась в том, чтобы создать улучшенный способ изготовления снижающих трение лент, содержащих синтетическое полимерное формованное изделие из полифенилсульфона (ПФСУ) и политетрафторэтилена (ПТФЭ), которые обладают хорошими и однородными свойствами, особенно в направлении экструдирования, а также поперек к направлению экструдирования.

Задачи решены посредством улучшенного способа получения синтетических полимерных тел из полифенилсульфона (ПФСУ) и политетрафторэтилена (ПТФЭ). При этом установлено, что особенно однородные механические свойства как в направлении экструдирования, так и поперек к направлению экструдирования могут быть гарантированы, если обеспечивают особенно тонкое распределение частиц политетрафторэтилена (ПТФЭ) в матрице из полифенилсульфона. Был разработан неожиданно простой способ, который приводит к этому тонкому распределению не смешивающегося с полифенилсульфоном политетрафторэтилена.

Неожиданно было установлено, особенно с учетом идеи по патенту Германии DE 102009027659.9, что тонкое распределение политетрафторэтилена (ПТФЭ) в полифенилсульфоне (ПФСУ) имеет чрезвычайно большое значение для механических свойств и долговечности этой смеси в качестве снижающей трение ленты в трубопроводах для транспортирования нефти. При плохом распределении образуются более крупные фазы политетрафторэтилена, на границах которых возникает особенно ухудшенная когезия внутри ленты.

Под лентами согласно изобретению в последующем подразумевают предпочтительные варианты выполнения синтетического полимерного формованного изделия.

Таким образом, было найдено, что только очень равномерное распределение очень тонкодисперсных частиц политетрафторэтилена (ПТФЭ) по всему поперечному сечению матрицы из полифенилсульфона обеспечивает достижение желаемого эффекта в течение использования, при котором снижается, например, толщина ленты и обеспечиваются особенно однородные механические свойства как в направлении, так и поперек к направлению экструдирования.

Способ по изобретению, в частности, отличается тем, что содержание в смеси политетрафторэтилена (ПТФЭ) составляет между 4,0% масс. и 6,0% масс., предпочтительно между 4,5% масс. и 5,5% масс. Соответственно, содержание полифенилсульфона (ПФСУ) составляет между 94,0% масс. и 96,0% масс., предпочтительно между 95,5% масс. и 94,5% масс.

Кроме того, важно, что используют очень тонкозернистый политетрафторэтилен (ПТФЭ). Однако по технологическим причинам при экструдировании содержание пыли не должно быть слишком большим. Для способа по изобретению особенно пригодным является политетрафторэтилен (ПТФЭ), имеющий перед экструдированием содержание менее 12% об., предпочтительно от 8 до 11% об. частиц размером менее 3 мкм и содержание по меньшей мере 88% об., предпочтительно по меньшей мере 90% об. частиц размером менее 25 мкм. Наиболее предпочтительно пригодным является политетрафторэтилен (ПТФЭ), имеющий дополнительно удельную поверхность между 1,5 и 3,0 м2/г.

Величину частиц определяют лазерной дифракцией с использованием приборов фирмы Microtrac. Удельную поверхность определяют посредством адсорбции азота.

Кроме того, способ по изобретению, в частности, отличается тем, что политетрафторэтилен (ПТФЭ) и полифенилсульфон (ПФСУ) смешивают при температуре между 340 и 390°С, предпочтительно между 345 и 385°С в первом экструдере и полученный после первого экструдирования гранулят перерабатывают во втором экструдере при температуре между 345 и 390°С, предпочтительно между 375 и 390°С в синтетические полимерные формованные изделия. Особенно тонкое распределение политетрафторэтилена (ПТФЭ) в полифенилсульфоне (ПФСУ) обеспечивает первое экструдирование в гранулят при давлении окружающей среды между 500 и 700 мбар, числе оборотов между 220 и 270 мин-1, температуре расплава между 340 и 390°С, предпочтительно между 375°С и 390°С и вращающем моменте между 50% и 80%, предпочтительно между 60% и 75%, особенно предпочтительно в двухшнековом экструдере.

Неожиданно было найдено, что при такой высокой температуре области расплава полифенилсульфона (ПФСУ) политетрафторэтилен (ПТФЭ) экструдируется без разложения.

Под второй стадией экструдирования дальнейшей переработки в синтетическое полимерное формованное изделие, как правило, подразумевается экструдирование в одношнековом экструдере с числом оборотов между 40 и 60 мин-1.

Кроме того, настоящее изобретение относится к применению смеси или синтетического полимерного тела, полученного способом по изобретению, для изготовления снижающих трение лент (Anti-Wear-Tapes).

В особенности настоящее изобретение относится также к применению этих снижающих трение лент в трубопроводах для транспортирования жидкостей. Эти трубопроводы характеризуются особенной долговечностью и высокой предельно допустимой механической нагрузкой.

Полифенилсульфон (ПФСУ).

В качестве ПФСУ используют полифенилсульфон, поступающий на рынок под маркой RADEL® R, например RADEL R 500 nt фирмы Solvay Advanced Polymers.

Повторяющееся звено полимера имеет следующую формулу:

При этом речь идет о прозрачном и крайне мало склонном к «усталостному» растрескиванию синтетическом полимерном материале с высокой предельно допустимой механической нагрузкой и с чрезвычайно высокой ударной вязкостью образца с надрезом даже после теплового старения и с превосходной хемостойкостью.

Его используют для изготовления конструкционных элементов в медицинской технике, химической промышленности и санитарно-техническом оборудовании. Плотность полимера составляет 1,29 г/см3 (при измерении согласно ISO 1183); предел прочности при растяжении составляет 70 МПа (при измерении согласно ISO 527); относительное удлинение при разрыве составляет 60% (при измерении согласно ISO 527); Е - модуль растяжения - 2340 МПа (при измерении согласно ISO 527); ударная вязкость образца с надрезом по Изоду при 23°C - 49,4 кДж/м2 (при определении согласно ISO 180/1А); ударная вязкость образца с надрезом по Шарли при 23°C составляет 58,3 кДж/м2 (при измерении согласно ISO 179/1еА).

Диэлектрическая проницаемость при 50 Гц составляет 3,4 (при измерении согласно IEC 60250); диэлектрическая проницаемость при 1 МГц составляет 3,5 (при измерении согласно IEC 60250); диэлектрические потери при 50 Гц - 6×10-4 (при измерении согласно IEC 60250); диэлектрические потери при 1 МГц составляют 76×10-4 (при измерении согласно IEC 60250); диэлектрическая прочность составляет 15 кВ/мм (при измерении согласно IEC 60243-1, согласно ASTM). Толщина для диэлектрической прочности составляет 3,2 мм, удельное проходное сопротивление согласно IEC 60093 составляет 9×1015 Ом·м.

Линейное расширение вдоль/поперек к направлению течения составляет 55×10-6/К (при измерении согласно ISO 11359); температура плавления или стеклования при измерении согласно ISO 11357 составляет 215°C; теплостойкость А составляет 207°C (при измерении согласно ISO 75 HDT/A (1,8 МПа)); максимальная теплостойкость В составляет 214°C (при измерении согласно ISO 75 HDT/A (0,45 МПа)); максимальная температура (кратковременная) составляет 180°C; максимальная температура (длительная) составляет 160°C (тепловое старение согласно UL 746 (RTI) Mechanical W/O Imp., 40000 часов). Минимальная температура использования составляет минус 100°C.

Политетрафторэтилен (ПТФЭ).

Согласно изобретению предпочтительно должен использоваться политетрафторэтилен (ПТФЭ) со средней молекулярной массой и небольшой величиной зерен, а также особенно предпочтительно с узким распределением зерен по размеру. Такой политетрафторэтилен (ПТФЭ) особенно пригоден для переработки в конструкционные пластики, которые перерабатывают при очень высокой температуре плавления и которые обладают хорошими механическими свойствами, а также высокой хемостойкостью к таким химикалиям, как минеральные масла.

В качестве высокомолекулярного политетрафторэтилена (ПТФЭ) используют, например, мелкозернистый политетрафторэтилен типа Zonyl® MP 1300. Этот политетрафторэтилен особенно пригоден в качестве добавки в полимерные смеси на основе НТ-термопластов.

Примеры

Примеры компаундирования

Смеси от 95% масс. до 60% масс. полифенилсульфона (ПФСУ) и от 40% масс. до 5% масс. политетрафторэтилена (ПТФЭ) компаундируют, как описано ниже.

В двухшнековом экструдере (изготовитель и наименование модели: Werner & Pfleiderer ZSK 25 WLE (K4)) расплавляют и подвергают дегазации полифенилсульфон (ПФСУ), через боковое питающее отверстие подают политетрафторэтилен (ПТФЭ). В качестве полифенилсульфона (ПФСУ) использовали Radel R-5000, а в качестве политетрафторэтилена (ПТФЭ) использовали Zonyl MP 1300.

| Пример 1 | Сравнит. пример 1 | Сравнит. пример 2 | |

| Полифенилсульфон (ПФСУ), % масс. | 95 | 80 | 60 |

| Политетрафторэтилен (ПТФЭ, % масс. | 5 | 20 | 40 |

| Температура цилиндра, °C | 380 | 380 | 380 |

| Число оборотов, об/мин | 250 | 250 | 250 |

| Вращающий момент | 62% | 36% | 37% |

| Вакуум, мбар абс. | 600 | 600 | 600 |

| Давление расплава, бар | 54 | 33 | 30 |

Полученный компаунд гранулировали.

Пластины по изобретению могут быть получены известным образом посредством экструдирования из полученного на первой стадии гранулята.

Для этого получают пластифицированный расплав посредством простого экструдирования через один экструдер или посредством совместного экструдирования через несколько экструдеров и подают в экструзионный рабочий орган. Между экструдером и экструзионным соплом могут известным образом располагаться дополнительные устройства, такие как, например, насос для расплава или фильтр для расплава. Экструдированные ленты непосредственно после этого могут подаваться на каландр или в калибровочное устройство. Гранулят опять расплавляли и экструдировали ленты длиной 1000 мм, шириной 150 мм и толщиной 1,5 мм. Температура расплава составляла около 385°C.

Сравнительный пример 3. Как пример 1 с числом оборотов 200 мин-1. В этом случае вращающий момент настолько велик, что однородное экструдирование было невозможно.

Сравнительный пример 4. Как пример 1 с температурой экструдирования 320°C. У полученного гранулята оптически было сразу обнаружено разделение фаз.

Экструдирование

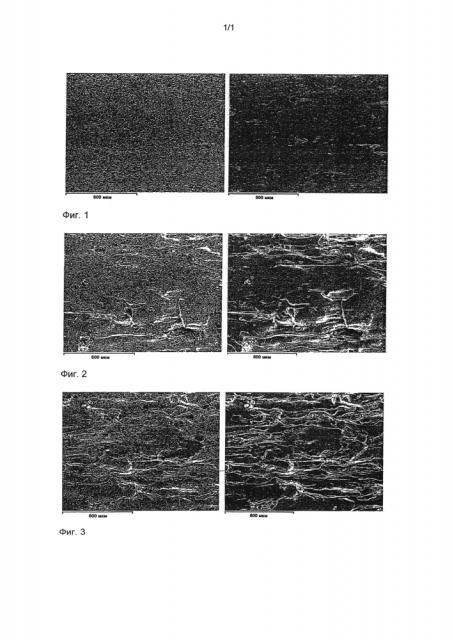

Полученный в примере 1, а также в сравнительных примерах 1 и 2 гранулят экструдируют в ленту при 380°C. На фиг. 1-3 показано различие в разделении фаз смесей, полученных по изобретению и не по изобретению.

Полученные смеси первого экструдирования исследовали с использованием микроскопии для определения в каждом случае существующего разделения фаз. Для этого в каждом случае проводили SEM/EDS-измерения. Под SEM имеется в виду «сканирующая электронная микроскопия» («Scanning Electron Microscopy») или немецкий вариант REM-растровая электронная микроскопия («Rasterelectronenmicroscopie»). Под EDS имеется в виду «энергетически дисперсионнная рентгеновская спектроскопия» («Energy Dispersive X-ray Spectroscopy))). Оба измерения проводили на поверхности гранулята. SEM измерения в каждом случае изображены на фигурах справа.

При сравнении Фиг. 1 (по изобретению) с Фиг. 2 и Фиг. 3 (не по изобретению) можно видеть, что фазы политетрафторэтилена (ПТФЭ) (светлые) явно меньших размеров. Следовательно, достигается лучшее гомогенизирование, что приводит к повышенной механической прочности. Напротив, материалы согласно сравнительным примерам 1 и 2 имеют прежде всего в направлении экструдирования длинные и относительно более крупные фазы политетрафторэтилена (ПТФЭ), которые приводят после дальнейшей переработки к повышенной нестабильности ленты.

Фиг. 1: SEM снимки (справа) и EDS-снимки (слева) гранулята из примера 1.

Фиг. 2: SEM снимки и EDS-снимки гранулята из сравнительного примера 1.

Фиг. 3: SEM снимки и EDS-снимки гранулята из сравнительного примера 2.

1. Способ получения синтетических полимерных формованных изделий из полифенилсульфона (ПФСУ) и политетрафторэтилена (ПТФЭ), отличающийся тем, что содержание в смеси ПТФЭ составляет между 4,0 и 6,0 мас.% и содержание в смеси ПФСУ составляет между 94,0 и 96,0 мас.%; что политетрафторэтилен перед экструдированием имеет содержание частиц с размером менее 3 мкм от 8 до 12 об.%, а содержание частиц с размером менее 25 мкм составляет по меньшей мере 88 об.%; причем ПТФЭ и ПФСУ смешивают при температуре между 345 и 385°С в первом экструдере при давлении окружающей среды между 500 и 700 мбар, числе оборотов между 220 и 270 мин-1, температуре шнека между 340 и 390°С и вращающем моменте между 50 и 80%, а полученный после первого экструдирования гранулят экструдируют в одношнековом экструдере в синтетические полимерные формованные изделия.

2. Способ по п. 1, отличающийся тем, что политетрафторэтилен имеет удельную поверхность между 1,5 и 3,0 м2/г.

3. Способ по п. 1, отличающийся тем, что содержание в смеси политетрафторэтилена составляет между 4,5 и 5,5 мас.%, а содержание в смеси полифенилсульфона составляет между 95,5 и 94,5 мас.%.

4. Способ по одному из пп. 1-3, отличающийся тем, что гранулят экструдируют в синтетические полимерные формованные изделия при температуре шнека между 345 и 390°С.

5. Применение синтетических полимерных формованных изделий, полученных способом по одному из пп. 1-4, для изготовления снижающих трение лент.