Способ переработки концентрата редкоземельных элементов

Иллюстрации

Показать всеИзобретение относится к химической технологии получения соединений редкоземельных элементов (РЗЭ) при комплексной переработке апатитов и может быть использовано в технологии извлечения и концентрирования РЗЭ. Фосфатное сырье разлагают азотной кислотой. Сорбционно извлекают РЗЭ и примеси алюминия, железа, кальция, кремния, титана, тория. Далее проводят их десорбцию без тория, кремния, титана. Концентрат РЗЭ осаждают из десорбата аммиаксодержащим компонентом. Разлагают концентрат 58%-ной азотной кислотой. Проводят экстракционную очистку полученного раствора трибутилфосфатом (ТБФ) в присутствии высаливателей в противоточном режиме. Промывают экстракт, проводят реэкстракцию и регенерируют экстрагент. При этом концентрат разлагают при температуре не более 30°С в течение не более 30 минут. Раствор, не содержащий тория, кремния, титана, подают на очистную экстракцию. В качестве высаливающих агентов применяют нитраты аммония и алюминия, входящие в состав очищаемого раствора в массовых соотношениях (11÷25):1 при общем содержании 550-650 г/л. Обеспечивается снижение энергоемкости процесса, уменьшение расхода реагентов, исключение дополнительных операций, сокращение продолжительности процесса, уменьшение количества ступеней экстракции. 1 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к химической технологии получения соединений редкоземельных элементов (РЗЭ) при комплексной переработке апатитов и может быть использовано в технологии извлечения и концентрирования РЗЭ.

Содержание редкоземельных элементов в земной коре составляет 0,015%. Основными сырьевыми материалами считаются монацит (содержит 55% оксидов редкоземельных элементов - далее РЗО), бастнезит (70% РЗО) и ксенотим (42% РЗО). С другой стороны, изверженные апатиты часто содержат значительно более низкие, но, тем не менее, существенные концентрации редкоземельных элементов, заменяющие в решетке апатита ионы кальция.

Апатит имеет преимущество перед другими рудами, например, лопаритом, по составу и содержанию более ценных иттрия, средних и тяжелых редких земель. Соотношение лантаноидов, содержащихся в апатитовом концентрате, наиболее соответствует их востребованности потребителям.

Несмотря на невысокое содержание редкоземельных элементов (далее РЗЭ) в апатитовом концентрате (0,7-1%), следует учесть огромный масштаб переработки этого концентрата в России - до 10 млн.т. ежегодно. Если извлекать редкие земли из всего перерабатываемого в России апатита, то их количество превысит половину современной мировой потребности в редкоземельных металлах. При существующей устойчивой тенденции резкого увеличения спроса и стоимости РЗЭ данное направление наиболее выгодно и перспективно. Апатитовый концентрат перерабатывается в удобрения двумя методами: 85-90% мирового производства - по сернокислотному способу и 10-15% - азотнокислотным методом.

В первом случае основная масса редкоземельных металлов (до 70%) переходит в состав твердой фазы - отхода производства - фосфогипса, что затрудняет их извлечение. Процесс извлечения редких земель из фосфогипса отработан в полупромышленном масштабе еще в СССР, но он достаточно трудоемкий, требует значительных затрат на капитальное строительство и организацию дополнительного производства.

Известно множество способов извлечения редкоземельных элементов из фосфогипса (RU, 2487185 C1, 24.11.2011; RU, 2258036 C1, 09.06.2004 и др.), однако промышленное их внедрение неизвестно.

Азотнокислая технология производства сложных удобрений обеспечивает наиболее прогрессивный способ вскрытия апатита и наиболее благоприятные условия для утилизации редкоземельных элементов: в процессе разложения в нитратно-фосфатный раствор в виде нитратов переходит до 95% лантаноидов.

Все существующие технологии утилизации редкоземельных элементов из апатита с точки зрения экономичности, целесообразности технологии обязательно предусматривают их предварительное выделение из основного потока после вскрытия апатита в виде полупродуктов (концентратов).

При азотно-кислотной переработке апатита РЗЭ выделяются чаще всего в виде фосфатного редкоземельного концентрата (ФРЗК) из азотно-фосфорнокислого раствора нейтрализацией этого раствора.

Получаемый концентрат не может являться конечным продуктом технологической схемы по причине загрязнения примесями элементов, попутно осаждаемыми из нитратно-фосфатного раствора и, в связи с этим, невысокой концентрацией редкоземельных элементов.

Выделение соединений редкоземельных элементов из кислотных концентратов проводят их осаждением в виде труднорастворимых осадков - оксидов, гидроксидов, карбонатов, оксалатов либо экстракцией в присутствии высаливателей.

В способе экстракции наиболее широкое применение нашли фосфорорганические экстрагенты, включающие нейтральные или кислые эфиры ортофосфорной кислоты или ее производных: три-н-бутилфосфат, дибутилфосфат и другие.

При получении экстракционной фосфорной кислоты из апатитового концентрата наряду с другими предлагается сорбционный способ извлечения редкоземельных элементов. Однако получаемый концентрат также не может являться готовым продуктом по причине загрязнения примесями нередкоземельных элементов.

Известен способ переработки фосфатного редкоземельного концентрата, выделенного из апатита (RU, 2148019 C1, 23.11.1998), включающий разложение концентрата азотной или соляной кислотой при нагревании, обработку щавелевой кислотой с осаждением оксалатов редких земель, отделение оксалатного осадка, его промывку и прокаливание, отличающийся тем, что разложение концентрата ведут 1-2 N азотной или соляной кислотой в присутствии щавелевой кислоты, которую берут в количестве 10-50 мас. % сверх стехиометрии на оксиды редкоземельных элементов.

Обработку концентрата азотной или соляной кислотой проводят при Т:Ж=1:2,5-3,5.

Способ характеризуется высокой степенью извлечения редкоземельных элементов, однако его нельзя считать оптимальным по причине ряда недостатков:

- применение дорогостоящего и дефицитного реагента - щавелевой кислоты в значительном избытке;

- высокое содержание фосфора в получаемом продукте;

- значительный расход реагентов (азотной и соляной кислоты) на разложение концентрата;

- необходимость переработки нитратно-фосфатных растворов, загрязненных оксалатами;

- повышенные энергозатраты процесса по причине осаждения оксалатов при температуре 60-80°С.

В способе извлечения редкоземельных элементов из растворов, содержащих фосфаты редкоземельных элементов, кальция и минеральную кислоту (RU, 2118613 C1, 04.06.1997), включающем нейтрализацию этих растворов щелочами, получение осадка фосфатов редкоземельных элементов, его отделение от маточного раствора и последующую обработку, отличающемся тем, что нейтрализацию проводят до начала выпадения осадка, полученный раствор упаривают с получением кристаллического осадка фосфатов редкоземельных элементов, после отделения от маточного раствора осадок промывают водой и обработку осадка фосфатов редкоземельных элементов проводят раствором гидроксида натрия, или карбоната натрия, или их смесью и затем отделяют осадок гидроксидов или гидроксокарбонатов редкоземельных элементов от маточного раствора.

Обработку проводят растворами гидроксида натрия концентрацией 100-400 г/л или карбоната натрия концентрацией 100-200 г/л.

Обработку осадка проводят при температуре 100-130°С в течение 2-6 ч.

Недостатки данного способа:

- высокое содержание примесей в готовом продукте, в первую очередь, кальция, что не позволяет его реализовывать как готовый;

- значительные энергозатраты, обусловленные температурным режимом процесса;

- необходимость организации дополнительной стадии производства по переработке получаемого раствора тринатрийфосфата, отсутствующей в процессе разложения, и переработке фосфатного сырья;

- применение оборудования больших объемов по причине проведения процесса в течение длительного времени.

По причине указанных недостатков способ трудно реализуем и вряд ли может найти применение в промышленных масштабах.

В известном способе извлечения редкоземельных элементов из азотно-фосфорнокислых растворов переработки апатита (RU, 2524966 С2, 05.06.2012), включающем растворение апатита в азотной кислоте, вымораживание нитрата кальция (стронция), осаждение гидратофосфатов РЗЭ и кальция (стронция), растворение осадка в азотной кислоте, последующую экстракцию РЗЭ трибутилфосфатом в присутствии нитрата кальция, промывку и реэкстракцию, после растворения осадка в раствор вводят нагретый до 40-50°С полученный на стадии вымораживания нитрат кальция (стронция) до концентрации 800-1000 г/л, содержание РЗЭ (в расчете на оксиды) поддерживают равной 40-60 г/л, а избыточной азотной кислоты 1-2 моль/л, экстракт промывают упаренным реэкстрактом до концентрации по РЗЭ 250-300 г/л, 70-90% которого выводят в виде готовой продукции, а остальной раствор направляют на промывку, рафинат, содержащий нитраты кальция и примеси железа и алюминия, направляют на регенерацию нитрата кальция (стронция) вымораживанием или осаждением примесей оксидом кальция.

В качестве экстрагента применяют 90-100% (об.) раствор трибутилфосфата в инертных разбавителях.

В данном способе достигается достаточно высокая степень очистки продукта от примесей, однако способ не лишен недостатков:

- снижение производительности процесса по причине возврата 10-30% упаренного реэкстракта на промывку экстракта;

- трудозатратность и сложность процесса разложения осадка РЗЭ;

- многостадийность и высокие трудозатраты процесса переработки рафината;

- значительные затраты энергии, связанные с упариванием рафината и подогревом плава нитрата кальция;

- применение частично разбавленного инертным разбавителем трибутилфосфата (далее ТБФ), что снижает содержание РЗЭ в органической фазе и уменьшает коэффициенты распределения;

- не решаются вопросы удаления тория из растворов, поступающих на экстракцию.

В способе экстракционной очистки фосфатного редкоземельного концентрата, получаемого при переработке апатита, предложенном авторами (С.Д. Моисеев, В.А. Семенов, Г.Л. Шелехова. «Химическая промышленность», 1981, №8, с. 24-27), фосфатный редкоземельный концентрат обрабатывают раствором, поступающим со стадии промывки насыщенного экстрагента. Образовавшуюся пульпу растворяют в 55%-ной HNO3 при нагревании с добавлением перекиси водорода для стабилизации маточного раствора. Отделяют нерастворившийся осадок, промывают его азотной кислотой концентрации 1,5 N, промывной фильтрат объединяют с основным фильтратом, избыточную кислотность нейтрализуют аммиаком в присутствии перекиси водорода. Выделение редкоземельных элементов из нейтрализованного азотно-фосфорнокислого раствора осуществляют методом противоточной экстракции 100%-ным ТБФ, насыщенным HNO3 до концентрации 70-90 г/л. Экстракцию проводят при соотношении Vорг:Vвод=2. Насыщенную органическую фазу промывают водным раствором нитрата аммония (600 г/л) при соотношении Vорг:Vвод=5 в 8 ступенях каскада противоточной промывки. Предлагаемый способ обеспечивает достаточно высокую степень очистки РЗЭ от примесей: содержание Р2О5 не превышает 0,05%; Са - менее 0,01%; Fe - менее 0,01%.

К недостаткам данного способа относится сложность приготовления азотно-фосфорнокислого раствора для экстракции при повышенных температурах с использованием значительного избытка азотной кислоты и перекиси водорода, возврат для распульповки концентрата промывного раствора селитры с экстракционного каскада. Получаемые растворы склонны к желатинизации и осадкообразованию. В предлагаемом способе не представляется возможным удаление тория в растворе, поступающем на экстракцию.

Таким образом, переработка первичных концентратов редкоземельных элементов, полученных из растворов разложения апатита с целью концентрирования редких земель любым осадительным способом, из-за сложности состава исходного раствора сопряжена с рядом недостатков:

- концентраты загрязнены примесями других элементов, содержащимися в апатите, что осложняет дальнейшую их очистку и извлечение, например, методом экстракции;

- необходима предварительная очистка растворов разложения апатита от соединений фтора и кремния, достаточно затратной, трудоемкой и не всегда рентабельной;

- использование дефицитных и дорогостоящих реагентов;

- высокие трудо- и энергозатраты;

- сложность технологических процессов.

Известен способ извлечения редкоземельных элементов из экстракционной фосфорной кислоты (ЭФК) при переработке хибинских апатитовых концентратов (RU, 2528692 С2, 24.11.2011). Согласно заявленному способу извлечения редкоземельных элементов из экстракционной фосфорной кислоты (ЭФК) при переработке хибинских апатитовых концентратов, включающему сорбцию, осуществляемую в диапазоне температур 40-80°С, промывку насыщенного суммой редкоземельных элементов сорбента водой, десорбцию с получением товарного десорбата в качестве сорбента применяют сильнокислотные макропористые катиониты, преимущественно Purolite С-150, десорбцию проводят раствором нитрата аммония, а полученный товарный десорбат подвергают дополнительной экстракционной очистке 100% трибутилфосфатом. Операции сорбции осуществляют в противотоке "ЭФК-смола" при объемном соотношении Ж:Т, равном (8÷10):1, а десорбцию проводят в противотоке "десорбирующий раствор-смола" при объемном соотношении Ж:Т=(0,5÷1):1. Десорбирующий раствор нитрата аммония имеет концентрацию в диапазоне 200-600 г/л, предпочтительно - 450-550 г/л.

Недостатки способа:

- низкое содержание РЗЭ в десорбате, подаваемом на экстракцию;

- высокое содержание примесей в получаемом концентрате;

- не решен вопрос удаления тория в получаемом концентрате.

В способе извлечения редкоземельных элементов из экстракционной фосфорной кислоты (RU, 2465207, 11.07.2011), содержащей РЗЭ и торий, включающем сорбцию РЗЭ, промывку насыщенного сорбента водой и десорбцию РЗЭ с образованием десорбата, в качестве сорбента используют сульфоксидный катионит и осуществляют сорбцию РЗЭ и тория при температуре 20-85°С, десорбцию РЗЭ и тория проводят концентрированным раствором сульфата аммония, после чего осуществляют обработку десорбата аммонийсодержащим осадителем в виде карбоната аммония или газообразного аммиака, который вводят в две стадии, при этом на первой стадии осадитель вводят до обеспечения рН 4,5-5,0 с осаждением и отделением торийсодержащего осадка, а на второй стадии - до обеспечения рН не менее 7 с осаждением и отделением концентрата РЗЭ. В способе используют экстракционную фосфорную кислоту с концентрацией 28-38,5 мас. %.

Промывку насыщенного катионита водой ведут до обеспечения содержания фосфат-иона в промывной воде не более 2 г/л. Десорбцию ведут раствором сульфата аммония с концентрацией 200-300 г/л (NH4)SO4.

При достижении высоких результатов по извлечению РЗЭ, не содержащих тория, из экстракционной фосфорной кислоты в предложенном способе не решен вопрос эффективной переработки полученного концентрата с целью получения чистых РЗЭ.

В способе извлечения редкоземельных элементов из урансодержащих растворов (KZ, 24267, 09.07.2010), включающем восстановление железа до двухвалентного состояния, экстракцию ди-2-этилгексилфосфорной кислотой, твердофазную реэкстракцию с получением осадка, последующий обжиг осадка с получением концентрата редкоземельных элементов, восстановление железа ведут сульфитом натрия, перед экстракцией проводят сорбцию редкоземельных элементов с последующей десорбцией.

Известен способ сорбционного извлечения редкоземельных элементов из нитрофосфатного раствора при азотнокислотной переработке апатитового концентрата (Временный технологический регламент на модельную установку непрерывной сорбции ОАО «Акрон», г. Великий Новгород), в котором сорбцию редкоземельных металлов из нитрофосфатного раствора осуществляют контактированием сорбирующего материала с нитрофосфатным раствором, в качестве сорбирующего материала используют полифункциональный катионит с комплексообразующими ионообменными группами, насыщенный катионит отделяют от раствора, промывают и осуществляют десорбцию РЗМ десорбирующим раствором, содержащим нитрат аммония и азотную кислоту, полученный десорбат без тория обрабатывают аммонийсодержащим осадителем в одну стадию с осаждением редкоземельных металлов при достижении рН 2,5-4,0, полученный осадок коллективного редкоземельного концентрата отделяют фильтрацией.

Однако при всех известных и заявленных способах извлечения редкоземельных элементов в виде концентратов по сорбционной технологии из растворов, полученных при переработке фосфатсодержащего сырья, эффективный и экономичный способ переработки концентратов не установлен.

Аналоги предлагаемого изобретения авторами не найдены.

Настоящее изобретение направлено на разработку технологически высокоэффективного способа переработки концентрата редкоземельных элементов, полученного по сорбционной технологии из растворов переработки фосфатсодержащего сырья, обеспечивающего достижение технического результата, заключающегося в снижении энергоемкости процесса, уменьшении расхода реагентов, исключении дополнительных операций, связанных с корректировкой раствора, поступающего на очистную экстракцию, сокращении продолжительности процесса, уменьшении количества ступеней экстракции.

Технический результат достигается тем, что в заявляемом способе переработки концентрата редкоземельных элементов, полученного при разложении фосфатного сырья азотной кислотой при сорбционном извлечении редкоземельных металлов и примесей алюминия, железа, кальция, кремния, титана, тория с последующей их десорбцией без тория, кремния, титана, осаждением концентрата редкоземельных элементов из десорбата аммиаксодержащим компонентом, разложением концентрата 58%-ной азотной кислотой, последующей экстракционной очисткой полученного раствора от нередкоземельных примесей 100%-ным трибутилфосфатом в присутствии высаливателей в противоточном режиме, промывкой экстракта, реэкстракцией, регенерацией экстрагента, согласно изобретению разложение проводят при температуре не более 30°С без добавления перекиси водорода в течение не более 30 минут. Раствор, не содержащий тория, кремния, титана, подают на очистную экстракцию, при этом в качестве высаливающих агентов применяют нитраты аммония и алюминия, входящие в состав очищаемого раствора в массовых соотношениях (11÷25):1 при общем содержании 550-650 г/л. Регенерацию экстрагента (ТБФ) проводят в периодическом режиме с использованием в зоне карбонатной промывки 2-х экстракторов без стадии водной промывки ТБФ.

Разложение концентрата редкоземельных элементов азотной кислотой при температуре не более 30°С без добавления перекиси водорода в течение не более 30 минут обуславливает экономичность проводимого процесса.

Заявляемый технический результат достигается отсутствием необходимости охлаждения раствора, поступающего на очистную экстракцию.

Повышение температуры процесса экстракции более 30°С приводит к уменьшению значений коэффициента распределения РЗЭ. Проведение процесса разложения при более высокой температуре привело бы к необходимости охлаждения раствора перед подачей его на каскад очистной экстракции, усложняющем и удорожающем процесс.

Существенным признаком предлагаемого способа является то, что в качестве высаливателей используется смесь нитратов аммония и алюминия.

При проведении процесса экстракции для повышения коэффициента распределения раствор, подаваемый на экстракцию, должен содержать высаливатель. Чаще всего в качестве высаливающего агента используется аммиачная селитра. При этом нитрат алюминия более сильный высаливатель. Проведенные исследования показали, что содержание 550-650 г/л присутствующих в растворе после разложения концентрата нитратов аммония и алюминия в массовых соотношениях (11÷25):1 достаточно и эффективно для достижения коэффициента распределения суммы РЗЭ 1,3, что превышает коэффициент распределения при использовании в качестве высаливателя только нитрата аммония в два раза. Содержание нитрата алюминия и нитрата аммония в концентрате обусловлено условиями технологического процесса и позволяет получить необходимые концентрации высаливателей без дополнительного введения нитрата аммония. Таким образом исключается стадия корректировки состава раствора путем ввода необходимого дополнительного количества аммиачной селитры как высаливающего агента.

Отсутствие тория в концентрате редкоземельных элементов, полученном по сорбционной технологии, и, как следствие, отсутствие накопления его в ТБФ в процессе экстракции позволяет проводить карбонатную регенерацию экстрагента не в постоянном, а в периодическом режиме, а зону водной регенерации исключить. При переходе на периодический режим снижается расход азотной кислоты на стадии кислотной промывки в результате снижения концентрации азотной кислоты с 280-320 г/дм3 до 220-240 г/дм3 и меньшего расхода по отношению к ТБФ: о:в=3:1 против 4:1 при постоянной регенерации.

Кроме того, достигаемым техническим результатом предлагаемого изобретения является достижение коэффициента распределения суммы РЗО 1,3 при степени извлечения оксидов редкоземельных металлов 95%.

Оптимальные параметры процесса выбраны на основании проведенных исследований и проведенных промышленных испытаний.

Изобретение осуществляют следующим образом.

Исследования по получению раствора для экстракционной очистки и проведению процесса экстракции проводили на опытной установке.

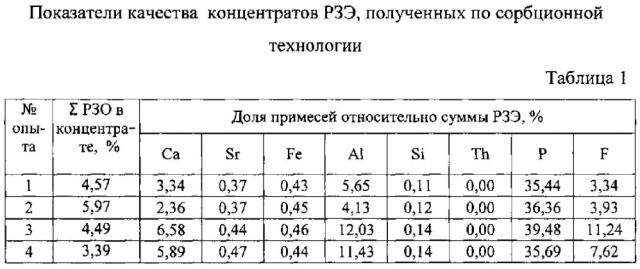

Концентраты редкоземельных элементов (далее КРЗЭ), полученные извлечением из нитрофосфатного раствора по сорбционной технологии ионообменными смолами, растворяли в реакторе 58%-ной азотной кислотой при перемешивании до полного растворения при температуре 28°С. Время растворения осадков 30 минут. Состав полученных растворов обуславливался составом КРЗЭ и технологическими параметрами процесса растворения осадка без корректировки внесением дополнительных солевых систем в качестве высаливателей.

Полученные азотно-фосфорнокислые растворы подавали на экстракционный каскад.

Экстракция ∑ РЗЭ осуществлялась 100%-ным трибутилфосфатом (ТБФ), содержащим 92 г/дм3 азотной кислоты, в противоточном режиме в 14 экстракторах. Число ступеней в экстракционном контуре рассчитывалось по формуле Кремсера. Отношение объемов органической и водной фаз - 2:1.

Экстрагент после насыщения РЗЭ подавали в промывной контур на стадию промывки раствором аммиачной селитры, подаваемым противотоком экстрагенту, с концентрацией 600-650 г/дм3 при соотношении фаз Vорг:Vвод=10:1.

После реэкстракции 0,5%-ным раствором азотной кислоты отработанный ТБФ, не содержащий тория, подавали на стадию отмывки раствором карбоната-бикарбоната аммония в двух экстракторах в противоточном режиме с последующим насыщением азотной кислотой.

Концентрацию РЗЭ в исходных и равновесных водных растворах определяли методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой, равновесную концентрацию РЗЭ в органических фазах находили методом атомно-эмиссионной спектроскопии с индуктивно-связанной плазмой с предварительной подготовкой пробы.

Коэффициент распределения D определяли по формуле:

D=Yk/Xk,

где Хк, Υк - концентрация РЗЭ в равновесных водной и органической фазах.

Результаты конкретных примеров осуществления способа сведены в ниже приведенных таблицах.

1. Способ переработки концентрата редкоземельных элементов, полученного при разложении фосфатного сырья азотной кислотой при сорбционном извлечении редкоземельных металлов и примесей алюминия, железа, кальция, кремния, титана, тория с последующей их десорбцией без тория, кремния, титана, осаждением концентрата редкоземельных элементов из десорбата аммиаксодержащим компонентом, разложением концентрата 58%-ной азотной кислотой, последующей экстракционной очисткой полученного раствора от нередкоземельных примесей 100%-ным трибутилфосфатом (ТБФ) в присутствии высаливателей в противоточном режиме, промывкой экстракта, реэкстракцией, регенерацией экстрагента, характеризующийся тем, что разложение концентрата проводят при температуре не более 30°C в течение не более 30 минут, раствор, не содержащий тория, кремния, титана, подают на очистную экстракцию, при этом в качестве высаливающих агентов применяют нитраты аммония и алюминия, входящие в состав очищаемого раствора в массовых соотношениях (11÷25):1 при общем содержании 550-650 г/л; регенерацию экстрагента (ТБФ) проводят в периодическом режиме без стадии водной промывки ТБФ.

2. Способ переработки концентрата редкоземельных элементов по п. 1, включающий регенерацию экстрагента в периодическом режиме с использованием 2-х экстракторов в зоне карбонатной промывки.