Пористый электроактивный материал

Иллюстрации

Показать всеНастоящее изобретение относится к электроактивному материалу, содержащему кремний. Описан порошок для использования в электроактивных материалах, содержащий фрагменты кремнийсодержащих электроактивных пористых частиц, характеризующийся тем, что фрагменты пористых частиц выбраны из группы, содержащей: a. поросодержащий фрагмент пористой частицы, содержащий сеть пор, полостей и каналов, при этом указанные поры, полости и каналы отделены и ограничены кремнийсодержащими стенками внутри структуры частицы; b. фрактал, имеющий по существу неправильную форму или морфологию поверхности, образованный из кремниевого материала, изначально определяющего или ограничивающего поры или сеть пор внутри пористой частицы, из которой образованы фракталы, причем сами фракталы не содержат пор, каналов или сети пор или каналов; c. фрактал, имеющий по существу неправильную форму или морфологию поверхности, образованный из кремниевого материала, изначально ограничивающего неупорядоченную или упорядоченную сеть линейных, разветвленных или слоистых удлиненных элементов, при этом между удлиненными элементами сети расположены одно или более отдельных или взаимосвязанных пустых пространств или каналов. Также описаны способ получения порошка, электрод, способ изготовления электрода, аккумулятор и устройство, содержащее аккумулятор. Технический результат - электроактивный материал на основе кремния с постоянной толщиной, гомогенностью и пористостью. 6 н. и 23 з.п. ф-лы, 7 ил., 6 пр.

Реферат

Настоящее изобретение относится к электроактивному материалу, содержащему кремний; применению такого материала при изготовлении электрода; электроду, содержащему электроактивный кремниевый материал согласно изобретению; применению электрода при изготовлении электрохимической ячейки и к электрохимической ячейке или аккумулятору, содержащему такой электрод.

I.Уровень техники

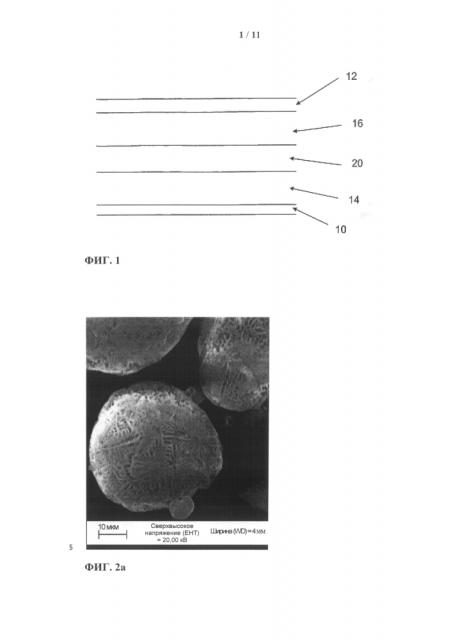

Ионно-литиевые перезаряжаемые аккумуляторы хорошо известны. Базовая конструкция ионно-литиевого перезаряжаемого аккумулятора показана на фиг.1. Аккумуляторная ячейка содержит одну ячейку, но может содержать множество ячеек.

В общем, ячейка аккумулятора содержит медный токоприемник 10 для анода и алюминиевый токоприемник 12 для катода, которые выполнены с возможностью подключения к внешней нагрузке или зарядному источнику, в соответствии с необходимостью. Следует отметить, что в настоящем описании термины "анод" и "катод" применяют в контексте аккумуляторов, соединенных с нагрузкой, т.е. термин "анод" обозначает отрицательный полюс, а термин "катод" - положительный полюс аккумулятора. Композитный анодный слой 14 на основе графита покрывает токоприемник 10 и композитный катодный слой 16 на основе оксида металла, содержащего литий, покрывает токоприемник 12. Между композитным анодным слоем 14 на основе графита и композитным катодным слоем 16 на основе оксида металла, содержащего литий, помещают пористый пластмассовый разделитель или сепаратор 20: жидкий материал электролита находится в виде дисперсии в пористом пластмассовом разделителе или сепараторе 20, композитном анодном слое 14 и композитном катодном слое 16. В некоторых случаях, пористый пластмассовый разделитель или сепаратор 20 можно заменить на полимерный электролитный материал, и в таких случаях полимерный электролитный материал присутствует внутри как композитного анодного слоя 14, так и композитного катодного слоя 16.

При полном заряде аккумуляторной ячейки, происходит перенос лития от литийсодержащего оксида металла в катоде через электролит в анод на основе графита, в который он внедряется за счет реакции с графитом с образованием соединение лития с углеродом, обычно LiC6. Теоретическая максимальная емкость графита, который является электрохимически активным материалом в композитном анодном слое, составляет 372 мА×ч/г.

Применение кремния в качестве активного анодного материала во вторичных аккумуляторах, таких как ионно-литиевые аккумуляторы, хорошо известно, (см., например, Insertion Electrode Materials for Rechargeable Lithium Batteries, M. Winter, J.O. Besenhard, M.E. Spahr, и P. Novak in Adv. Mater. 1998, 10, No. 10, а также Wang, Kasavajjula et al, J. Power Sources 163 (2007) 1003-1039). В целом, полагают, что кремний, при применении в качестве активного анодного материала в ионно-литиевой перезаряжаемой ячейке, может обеспечить значительно более высокую емкость, чем применяемые в настоящее время графитовые анодные материалы. Теоретическая максимальная емкость кремния, при превращении его в соединение Li21Si5 путем реакции с литием в электрохимической ячейке, составляет 4200 мА×ч/г, что значительно выше, чем максимальная емкость в случае применения графита.

Ранние подходы к применению в ионно-литиевой электрохимической ячейке кремниевых активных анодных материалов или активных анодных материалов на основе кремния включали применение анодов из монолитного кремния, анодов из кремниевого порошка, включая кремниевые порошки с нанометровыми и микронными размерами, аноды в виде тонкой пленки кремния, и кремниевые аноды, содержащие другие кремниевые структуры, отличные от порошков, или в дополнение к порошкам. Были также исследованы композитные аноды, содержащие дисперсию кремния в неактивном или активном матричном материале. Однако в большинстве случаев, такие подходы не позволили продемонстрировать устойчивую или удовлетворительную емкость на протяжении требуемого количества циклов заряд/разряд.

Так, в случае электродов, содержащих монолитный кремний, не удалось продемонстрировать хорошую способность к сохранению емкости и способность к работе в циклическом режиме на протяжении нескольких циклов заряда и разряда. Такие плохие рабочие характеристики объясняли механическими напряжениями, возникающими внутри электродной структуры во время зарядного цикла. В процессе интеркаляции или внедрения ионов лития в монолитную кремниевую структуру во время зарядного цикла происходит значительное расширение кремнийсодержащего материала, что приводит к росту механического напряжения внутри электродной структуры и, в конечном счете, вызывает растрескивание, расслоение и потерю контакта в компонентах электродной структуры и токоприемника и между ними, соответственно.

Следует понимать, что термин "интеркалирование (внедрение)" при применении в отношении электроактивных материалов, в частности, кремнийсодержащих материалов, упоминаемых в настоящей заявке, включает процесс, при котором литий внедряют в структуру кристаллического или аморфного кремнийсодержащего материала, что разрушает ее, а также процесс, при котором литий диспергируется в межплоскостном пространстве кристаллической решетки, составляющей кремнийсодержащую структуру. Первый из процессов более правильно назвать внедрением лития и его можно наблюдать в случае материалов, содержащих чистый или по существу чистый кристаллический, аморфный и/или поликристаллический кремний. Однако некоторые соединения или сплавы кремния также проявляют указанную форму поведения. Диспергирование лития между плоскостями кристаллов внутри кристаллического или поликристаллического кремнийсодержащего материала чаще называют "интеркалированием" и такой процесс обычно наблюдают в случае материалов, содержащих соединения или сплавы кремния.

Стремясь преодолеть напряжения, связанные с применением анодов из монолитного кремния, были изготовлены аноды, содержащие кремниевые структуры, которые способны более легко выдерживать изменение объема, происходящее при зарядке.

В одном из таких более ранних способов использовали аноды, содержащие порошок чистого кремния. Хотя ожидалось, что аноды, изготовленные из кремниевого порошка, будут обладать лучшей способностью выдерживать расширение объема, связанное с интеркалированием или введением лития, по сравнению с электродами из монолитного кремния, на практике было обнаружено, что указанные электроды обеспечивали лишь незначительное улучшение по сравнению с электродами из монолитного кремния, при этом наблюдали разрушение электронно-проводящей сети вследствие расширения частиц кремниевого порошка.

В попытке улучшить электронный контакт между компонентами анода во время зарядки и разрядки ячейки, были получены композитные аноды, содержащие смесь порошкообразного кремния и дополнительных компонентов, таких как проводящий материал, связующее вещество и, возможно, дополнительный электроактивный материал. Ожидали, что указанные дополнительные компоненты смогут подавлять и/или выдерживать большие изменения объема, связанные с кремниевыми соединениями, во время циклов заряда и разряда ячейки. Однако, как было обнаружено, указанные электроды проявляли пониженную емкость по сравнению с электродами, содержащими только кремний, и были не способны поддерживать такую емкость на протяжении требуемого количества циклов заряда и разряда.

Согласно одному способу, известному из уровня техники, описанному Ohara с соавторами (Journal of Power Sources 136 (2004) 303-306), который рассматривает проблемы, связанные с расширением и сжатием кремния во время циклов заряда и разряда аккумулятора, кремний напыляют на токоприемник, представляющий собой никелевую фольгу, в виде тонкой пленки, и затем такую структуру используют для получения анода ионно-литиевой ячейки. Хотя указанный способ обеспечивает хорошую способность к сохранению емкости, это имеет место только в случае очень тонких пленок и, таким образом, указанные структуры не позволяют достичь приемлемых величин емкости на единицу площади, а увеличение толщины пленки для достижения приемлемых величин емкости на единицу площади приводит к потере способности к сохранению емкости из-за механического разрушения в результате большого объемного расширения внутри пленки.

Еще один подход, используемый для решения проблем, связанных с расширением кремниевой пленки, описан в US 6,887,511. Кремний напыляют на шероховатую медную подложку для создания пленок со средней толщиной до 10 мкм. Во время начального процесса введения ионов лития, кремниевая пленка разрушается, и образуются колонны их кремния. Затем указанные колонны могут обратимо реагировать с ионами лития, при этом достигается хорошая способность к сохранению емкости. Однако такой процесс не работает хорошо в случае более толстых пленок, а создание пленки средней толщины представляет собой дорогостоящий процесс. Кроме того, колоннообразная структура, возникающая при разрушении пленки, не имеет собственной пористости, что означает, что со временем столбики сами начнут растрескиваться и электродная структура, вероятно, не будет проявлять длительной способности к сохранению емкости.

Стремясь преодолеть проблемы, связанные с применением анодов из монолитного кремния, кремниевого порошка и тонкопленочных кремниевых анодов, описанные выше, многие исследователи обратились к изучению альтернативных кремниевых и анодных структур для изготовления анодов для ионно-литиевых аккумуляторов. Примеры исследованных кремниевых структур включают массивы кремниевых столбиков, сформированных на пластинах и частицах; кремниевые волокна, стержни, трубки или проволоки; и целые пористые частицы, содержащие кремний. Также были исследованы анодные структуры, содержащие поры или каналы, созданные внутри указанных структур.

В патентах US 6,334,939 и US 6,514,395 описаны наноструктуры на основе кремния для применения в качестве анодных материалов в ионно-литиевых вторичных аккумуляторах. Такие наноструктуры включают клеткоподобные сферические частицы, стержни или проволоку с диаметрами от 1 до 50 нм и длинами от 500 нм до 10 мкм. Похожие наноструктуры описаны в KR 1020027017125 и ZL 01814166,8. В JP 04035760 описаны анодные материалы на основе кремния, содержащие покрытые углеродом кремниевые волокна с диаметрами от 10 нм до 50 мкм, для применения в ионно-литиевых вторичных аккумуляторах. Аккумуляторы, полученные с применением таких наноструктур, проявляли общую зарядную емкость при первом цикле, равную 1300 мА×ч/г, и обратимую емкость, равную 800 мА×ч/г.

В US 2007/0281216 описан анодный активный материал для литиевого вторичного аккумулятора, содержащий смесь наночастиц кремния, графит, технический углерод и связующее вещество. Наночастицы кремния содержат или нитеподобные агрегаты (цепь связанных сфероидальных частиц) с первоначальным размером от 20 до 200 нм и удельной площадью поверхности 11 м2/г, или сферические частицы с первоначальным размером от 5 до 50 нм и удельной площадью поверхности 170 м2/г. Указанные кремниевые частицы и нити получают с применением таких методов, как химическое осаждение из паровой фазы. В качестве примера приведены аноды, проявляющие емкость до 1000 мА/г на протяжении 50 циклов. Срок службы аккумулятора значительно возрастает при работе аккумулятора при ограниченном уровне напряжения.

В US 7273732 описана поликристаллическая кремниевая нанопроволока и проволока с диаметрами поперечного сечения от 20 до 500 нм и соотношениями геометрических размеров больше чем 10, 50 или 100, которые были получены с применением методов эпитаксиального и неэпитаксиального выращивания.

Монокристаллические кремниевые волокна, столбики или стержни с диаметрами от 0,1 до 1 мкм и длинами от 1 до 10 мкм можно также получить с применением литографических методов и методов травления, как описано в US 7402829. Можно также использовать альтернативные методы травления, такие как методы, описанные в WO 2007/083155, WO 2009/010758 и WO 2010/040985.

Волокна, проволоку и стержни, описанные выше, обычно получают в виде композитного материала, содержащего, наряду с кремниевыми стержнями, проволокой и волокнами, дополнительные ингредиенты, такие как связующее вещество, проводящий материал и, возможно, дополнительный электроактивный материал, отличный от кремния. Композитный материал также известен как анодная смесь и обычно используется при изготовлении анодов для ионно-литиевых аккумуляторов. Согласно описанию настоящих авторов изобретения, приведенному в WO 2009/010758 и WO 2009/010757, анодные материалы, содержащие кремниевые волокна или стержни, предпочтительно находятся в форме переплетенного "войлока" или "полотна", в котором кремниевые волокна беспорядочно связаны друг с другом непосредственно или косвенно через другие компоненты смеси, а также связаны с медной фольгой, которая действует как токоприемник электрода.

Под термином "войлок или циновка" следует понимать структуру, в которой любой из компонентов структуры связан неупорядоченным или упорядоченным способом с одним или более другими компонентами структуры, так что между компонентами существуют многочисленные межсоединения. Циновку можно изготовить в форме покрывающего слоя, который непосредственно или косвенно нанесен, связан или соединен с токоприемником, или указанная циновка может быть в форме самоподдерживающейся структуры, хотя это менее предпочтительно. Войлок или циновка предпочтительно содержит один или более видов волокна, так как они помогают укрепить общую структуру.

Настоящими авторами изобретения было экспериментально установлено, что указанные войлочные структуры, полученные с применением кремниевого стержня, проволоки и волокнистых продуктов, описанных выше, имеют собственную пористость (то есть они содержат пустоты или пространства между волокнами), благодаря максимально достижимой плотности упаковки при случайном расположении волокон внутри определенного объема. Как было обнаружено, такие по своей природе пористые электроды имеют лучшую способность к сохранению емкости и более длительные сроки службы при перезарядке по сравнению с электродами, изготовленными, например, из монолитного кремния, кремниевых порошков и кремниевых пленок. Не желая быть ограниченными теорией, полагают, что собственная пористость указанных электродных структур обеспечивает по меньшей мере некоторым из кремниевых компонентов анода пространство для расширения в пустоты или поры, которые являются часты электродной структуры, а не для давления друг на друга при интеркалировании или введении лития (зарядка). Соответственно, поры электрода способны выдержать расширение указанных кремниевых компонентов при интеркалировании или введении лития в объем, первоначально занятый незаряженным анодным материалом, тем самым, уменьшая увеличение объема внутри электродной структуры, наращивание напряжения и воздействие давления на другие компоненты ячейки во время цикла заряда и разряда. В результате будет иметь место меньшее растрескивание кремниевых структур внутри анода и снижение степени отслоения электродного покрытия от токоприемника, что ведет к лучшей способности к сохранению емкости и способности работы в циклическом режиме. Поры или пустоты также способствуют проникновению электролита, и соответственно, максимальному, насколько возможно, контакту электролита с поверхностью кремниевого материала во время зарядки и разрядки анода. Соответственно, как полагают, такая пористость является важным фактором, так как она обеспечивает путь, по которому литий можно интеркалировать (или включить) во весь кремниевый материал, так что литирование кремния происходит по всей массе анода настолько равномерно, насколько это возможно.

Наряду с использованием кремниевых стержней и волокон для изготовления пористых электродных структур, также известно применение кремниевых компонентов, которые сами по себе являются пористыми, при изготовлении пористых электродов, или для получения отверстий или каналов в электродных структурах на основе кремния, обладающих минимальной пористостью.

В US 2009/0253033 описан анодный активный материал, обладающий собственной пористостью, для применения в ионно-литиевых вторичных аккумуляторах. Анодный материал содержит частицы кремния или кремниевых сплавов с размерами от 500 нм до 20 мкм, и связующее вещество или предшественник связующего вещества. Указанные частицы производят с применением таких методов, как осаждение из паровой фазы, осаждение из жидкой фазы или методы напыления. При изготовлении анодов, композитный материал кремний/связующее вещество подвергают термообработке для карбонизирования или частичного карбонизирования связующего компонента, получая, тем самым анод, обладающий собственной пористостью. Согласно предпочтительному варианту реализации изобретения аноды, описанные в US 2009/0253033, включают поры с размерами от 30 нм до 5000 нм для обеспечения расширения кремниевого материала во время фазы заряда и разряда аккумулятора. Аноды, полученные с применением таких кремниевых материалов, проявляют способность к сохранению емкости на уровне от 70 до 89 % и коэффициент расширения, составляющий от 1 до 1,3.

Также были изготовлены пористые кремниевые аноды, созданные путем электрохимического травления каналов с получением кремниевой пластины. См., например, НС Shin et al, J. Power Sources 139 (2005) 314-320. Для каналов с диаметром пор от 1 до 1,5 мкм наблюдали проникновение электролита. Было экспериментально установлено, что максимальный ток и заряд, перемещаемый во время циклической вольтамперометрии, возрастали с глубиной канала до определенного предела. Как было обнаружено, количество перемещаемого заряда в случае каналов с соотношением геометрических размеров (глубины канала к диаметру пор) порядка 1, только незначительно меньше, чем в случае каналов с соотношением геометрических размеров, равном 5. Было предположено, что стенки каналов были способны участвовать в литировании/делитировании и что присутствие каналов эффективно увеличивало химически активную площадь электрода. Пористая структура оставалась по существу одинаковой после нескольких циклов заряда/разряда, несмотря на изменения объема, происходящие в результате интеркалирования или введения и высвобождения лития во время указанных циклов. Каналы, созданные путем электрохимического травления кремниевой пластины, отличаются от пор или пустот, созданных при формировании сетчатого электродного материала с помощью кремниевых волокон, проволоки и стержней, как описано выше в WO 2009/101758 и WO 2009/040985. Электрохимически вытравленный электродный материал является жестким, и весь объем электродного материала будет расширяться при интеркалировании или введении лития. Напротив, пустоты внутри сетчатого электродного материала способны сжиматься и расширяться в ответ на увеличение и уменьшение объема сетки, содержащей кремниевые компоненты, при интеркалировании или введении и высвобождении лития, соответственно. Это означает, что электроды типа кремниевой сетки обладают большей способностью выдерживать изменения объема внутри электродной структуры при интеркалировании или введении лития.

Жесткие электродные структуры, такие как структуры, полученные Shin с соавторами, обычно связаны с увеличением напряжения внутри электродной структуры при интеркалировании или введении лития в результате изотропного объемного расширения всего электродного материала. В случае если пустоты внутри электродной структуры полностью открыты, кремниевая сетка обеспечивает электролиту доступ в объем электроактивного анода. Напротив, более гибкие сетчатые электродные структуры, содержащие пустоты, как описано выше, обладают большей способностью выдерживать расширение кремниевого материала при интеркалировании или введении лития за счет сжатия и расширения пустот, как описано выше. Следовательно, общее расширение сетчатой электродной структуры значительно меньше, чем расширение жесткой пронизанной каналами электродной структуры, описанной Shin с соавторами. Это означает, что будет иметь место меньшее увеличение напряжения внутри сетчатых электродных структур по сравнению с жесткими электродными структурами.

Пористые кремниевые частицы также известны и были исследованы с точки зрения применения в ионно-литиевых аккумуляторах. Как полагают, стоимость производства таких частиц меньше, чем стоимость производства альтернативных кремниевых структур, таких как, например, кремниевые волокна, ленты или столбчатые частицы. Однако характеристики срока службы многих из композитных электродов, полученных до настоящего времени и содержащих пористые кремниевые частицы, должны быть значительно улучшены до того, как такие электроды можно будет рассматривать как коммерчески жизнеспособные.

Для применения в таких областях, как доставка лекарственного препарата и проектирование взрывчатых веществ, были получены пористые кремниевые частицы с размерами от 4 до 11 мкм, средними размерами пор от 6 до 8 А и площадью поверхности по методу БЭТ от 41 до 143 м2/г (Subramanian et al, Nanoporous Silicon Based Energetic Materials, Vesta Sciences NJ 08852 Kapoor и Redner, US Army RDE-COM- ARDEC Picatinny Arsenal NJ 07806, Proceedings of the Army Science Conference (26th) Orlando, Florida, 1-4 December 2008). В работе Subramanian с соавторами нет никаких указаний, что полученные ими кремнийсодержащие пористые частицы будут подходить для применения при изготовлении ионно-литиевых аккумуляторов.

Также были изготовлены кремниевые наногубчатые частицы, содержащие сеть пор, проходящих через структуру частицы, US 7569202. Наногубчатые частицы с диаметром от 1 до 4 мкм и диаметрами пор от 2 до 8 нм получают путем травления металлургических кремниевых порошков для удаления, как кремниевого материала, так и примесей. Полагают, что примеси в металлургическом кремнии предпочтительно вытравливают с получением частиц, содержащих сеть пор, распределенных по всей частице. Для введения функциональных групп на поверхность кремния, наногубчатые частицы можно подвергнуть поверхностной обработке. В US 7569202 полагают, что поверхностные функциональные группы позволяют широко применять наногубчатые частицы, начиная от доставки лекарственного препарата до получения взрывчатых веществ. В US 7569202 не упоминается применение наногубчатых частиц в ионно-литиевых аккумуляторах.

В US 7244513 описан частично пористый кремниевый порошок, содержащий кремниевые частицы, имеющие твердое кремниевое ядро и наиболее удаленный от ядра слой пористого кремния. Такие частично пористые кремниевые частицы изготавливают путем травления частиц с размером от 1 мкм до 1 мм с получением частично пористых частиц, содержащих пористую наружную оболочку, в которой размеры пор составляют от 1 нм до 100 нм. Затем частично пористые частицы подвергают ультразвуковому перемешиванию с получением кремниевых наночастиц с размером от 10 нм до 50 нм. В US 7244513 полагают, что указанные наночастицы можно было бы использовать в таких изделиях, как датчики, запоминающие устройства с плавающим затвором, дисплеи, и в биофизике. В этом патенте не высказано предположение, что указанные наночастицы можно было бы использовать при изготовлении ионно-литиевого аккумулятора.

В US 2004/0214085 описан анодный материал, содержащий агрегат пористых частиц, способный выдержать распыление во время циклов заряда и разряда аккумулятора. Согласно US 2004/0214085, причина, по которой частицы способны выдержать распыление, состоит в том, что наружный объем пористой частицы сохраняется во время цикла заряда и разряда аккумулятора вследствие сжатия пустот частицы при ее расширении во время процесса интеркалирования ионов лития в кремний. Средний размер пористых частиц в агрегате составляет от 1 мкм до 100 мкм и размеры пор составляют от 1 нм до 10 мкм. В случае частиц с диаметрами менее чем 1 мкм относительный объем пор внутри частиц является чрезмерным и твердость частицы уменьшается. Частицы с диаметром более чем 100 мкм неспособны выдержать изменения объема, связанные с интеркалированием или введением и деинтеркалированием или высвобождением лития и не могут предотвратить распыление частицы. Частицы получают путем закалки сплава кремния с другим элементом, М, для получения частицы закаленного сплава, содержащей аморфную фазу кремния и элемент, М, который можно элюировать из частицы с получением пористой частицы. Никель-кремниевые сплавы 50:50 и 80:20 и Al:Si сплавы 70:30 использовали для получения частиц, содержащих сплав, применяя метод газовой атомизации, в котором использовали давление газообразного гелия 80 кг/см2 и скорость закалки 1×105 К/с. Закаленные частицы промывали в кислоте (H2SO4 или HCl) для удаления Ni или Аl и получали пористые частицы, содержащие смесь как аморфного, так и кристаллического кремния. Аккумуляторы, полученные с применением Si пористых материалов, описанные в US 2004/0214085 обладают способностью к сохранению емкости на уровне от 83 до 95 % на протяжении 30 циклов.

Пористая частица, описанная в US 2004/0214085, характеризуется отношением диаметра поры, n, к диаметру частицы, N и объемным отношением пустот к пористой частице. n/N предпочтительно составляет от 0,001 до 0,2, так что диаметр пор внутри частиц очень маленький с тем, чтобы можно было сохранить твердость частицы. Объемное отношение пустоты к пористой частице предпочтительно составляет от 0,1 % до 80 %, так что расширение и сжатие объема кремния при интеркалировании или введении и деинтеркалировании или высвобождении лития полностью компенсируется пустотами, при этом сохраняется весь объем пористой частицы, и качество частиц не ухудшается.

В US 7581086 описан электродный материал, содержащий пористые кремниевые частицы, в котором частицы получают путем закалки эвтектического сплава кремния и другого металла (обычно алюминия) с применением способа валкового затвердевания при скорости охлаждения больше чем 100 К/с получением листа из сплава в виде тонкой пленки. Тонкую пленку измельчают, получая частицы сплава с типичным диаметром 15 мкм, которые, как правило, подвергают травлению в HCl с получением пористых Si частиц. Электродные материалы, полученные из таких порошковых частиц, проявляли способность к сохранению емкости примерно на уровне 68 % за 10 циклов.

В US 2009/0186267 описан анодный материал для ионно-литиевого аккумулятора, содержащий пористые кремниевые частицы, диспергированные в проводящей матрице. Диаметр пористых кремниевых частиц составляет от 1 до 10 мкм, диаметры пор составляют от 1 до 100 нм (предпочтительно, 5 нм), величина площади поверхности по методу БЭТ составляет от 140 до 250 м2/г и размеры кристаллитов составляют от 1 до 20 нм. Пористые кремниевые частицы смешивают с проводящим материалом, таким как технический углерод, и связующим веществом, таким как ПВДФ, с получением электродного материала, который можно нанести на токоприемник (такой как медная фольга) для получения электрода. Хотя в US 2009/0186267 полагают, что указанные материалы можно применять для производства аккумулятора, в этом документа не приведены данные, которые позволяют предположить, что такой аккумулятор действительно был изготовлен.

Kim с соавторами в Angewandte Chemie Int. Ed. 2008, 47, 10151-10154 описывает получение трехмерных пористых кремниевых частиц для применения в высокопроизводительных литиевых вторичных аккумуляторах. Пористые кремниевые частицы получают путем термического отжига композитных материалов, состоящих из кремниевых гелей с бутилированным покрытием и наночастиц кремнезема (SiO2), при 900°C в атмосфере аргона и вытравления частиц кремнезема из отожженного продукта с получением частицы пористого аморфного кремния с углеродным покрытием с толщиной стенки пор 40 нм, диаметрами пор порядка 200 нм и общим размером частицы больше 20 мкм. Внутри указанной структур наблюдали кристаллиты кремния с диаметром менее 5 нм. Полуячейки, полученные с применением таких аморфных пористых частиц, проявляли повышенную эффективность при первом цикле заряда/разряда, что, как полагали, обусловлено наличием углеродного покрытия. Также было предположено, что аморфная кремниевая структура могла действовать как буфер по отношению к расширению кристаллического кремния при интеркалировании или введении.

Хотя, как было обнаружено, анодные структуры, содержащие кремниевые волокна, стержни и проволоку, проявляли как лучшую способность к сохранению емкости, так и повышенный срок службы при заряде/разряде по сравнению с анодами из монолитного кремния и кремниевого порошка, все еще требуется увеличение их абсолютной емкости и срока службы при заряде/разряде. В зависимости от формы и размера кремниевых элементов, может иметь место ограничение в отношении достижимой плотности упаковки в композитной смеси, что может ограничить максимальную достижимую емкость электрода. Кроме того, способы и затраты, связанные с производством таких кремниевых структур, должны быть дополнительно усовершенствованы и снижены, соответственно. Как было экспериментально установлено, даже при наличии собственной пористости, электродные структуры, содержащие кремниевые волокна, стержни и проволоку, проявляли эффект, известный как "вздутие", при котором масса кремниевого электродного материала расширятся при интеркалировании в сторону от поверхности токоприемника, что может привести к отслоению. По-видимому, такая масса действительно выдерживает процесс вздутия и способна по существу восстанавливать свою первоначальную конфигурацию при высвобождении лития из кремниевых волокон, но она оказывает давление на другие компоненты ячейки во время перезарядки.

Кроме того, как было обнаружено, трудно изготовить анодные структуры, содержащие пористые кремниевые частицы, способные обеспечить удовлетворительные рабочие характеристики в отношении абсолютной емкости, способности к сохранению емкости и способности к работе в циклическом режиме. Анодные структуры, содержащие пористые частицы с диаметром, например, менее 500 нм, не демонстрируют хорошие емкостные характеристики, поскольку поры частиц, в целом, слишком маленькие, чтобы способствовать проникновению электролита и эффективному интеркалированию или введению и высвобождению лития в кремниевую структуру. Кроме того, маленькие частицы проявляют склонность к агломерации внутри электродной структуры, что вызывает расслоение через несколько циклов заряда и разряда. Кроме того, поскольку толщина стенок пор (средняя толщина материала, отделяющего любую пустоту или пору внутри структуры частицы от ее соседней поры или пустоты) указанных частиц, как правило, очень низкая (менее чем 50 нм), связанная с ними площадь поверхности, как правило, высокая. Высокая площадь поверхности связана со значительными потерями лития на первом цикле в электродной структуре вследствие образования чрезмерного межфазного слоя твердая фаза/электролит (SEI) в результате потребления лития при формировании указанных слоев. Частицы, содержащие поры с достаточно большим размером, чтобы выдержать проникновение электролита, и имеющие более толстые стенки пор, составляющие от 0,1 до 2 мкм, сами, как правило, имеют диаметры, которые слишком большие для успешного размещения в электродной структуре с суммарной постоянной толщиной, составляющей около 50 мкм.

Как также полагают, волокна или проволока, применяемые при получении кремниевых сетчатых электродных структур, имеют высокое отношение площади поверхности к объему. Как также полагают, такие сеткоподобные электродные структуры связаны с высокими потерями на первом цикле вследствие причин, описанных выше.

Из приведенного выше описания будет понятно, что большинство подходов, используемых до настоящего времени для создания пористых частиц, позволяют получить частицы приблизительно сфероидальной формы со сравнительно гладкими изогнутыми поверхностями. Такие формы не являются идеальными для создания сетей электроносвязанных частиц в электроде. Это обусловлено с тем, что площадь поверхности контакта между одной сфероидальной частицей и другой или между одной сфероидальной частицей и проводящей добавленной частицей является маленькой; это означает, что электронная удельная проводимость по всей связанной массе активных частиц сравнительно низкая, что ухудшает рабочие характеристики.

Многие из электродов, полученных с применением электроактивных кремниевых материалов, описанных выше, не способны проявлять такие характеристики, как постоянная толщина, гомогенность и пористость. Указанные электроды не содержат прочно связанную сеть активных частиц, способных выдержать расширение и сжатие кремниевого материала в свой собственный объем без растрескивания или расслоения во время зарядных циклов аккумулятора.

Соответственно, существует потребность в электроактивном материале и электродной структуре, которые позволяют решить проблемы, связанные с электродами на основе кремния, описанные выше.

2. Композиции, содержащие фрагменты пористых частиц

В первом аспекте настоящего изобретения предложена композиция, содержащая множество фрагментов электроактивных пористых частиц, содержащих электроактивный материал, выбранный из группы, включающей кремний, олово, германий, галлий, алюминий и свинец. Фрагменты пористых частиц предпочтительно содержат кремний (которые в дальнейшем также будут называть фрагментами кремнийсодержащих пористых частиц). Как следует понимать, термин "пористая частица" включает частицу, содержащую множество пор, пустот или каналов внутри структуры частицы, при этом каждая из пор, пустот или каналов внутри структуры частицы определена, ограничена, частично ограничена или отделена электроактивным материалом, из которого сформирована частица. Также следует понимать, что термин "пористая частица" включает материал состоящий из частиц, который содержит неупорядоченную или упорядоченную сеть линейных, разветвленных или слоистых удлиненных элементов, при этом одно или более отдельных или взаимосвязанных пустых пространств или каналов расположены между удлиненными элементами сети; удлиненные элементы преимущественно включают линейные, разветвленные или слоистые волокна, трубки, проволоку, столбики, стержни, ленты или хлопья.

Слоистые удлиненные элементы включают структуры, в которых указанные элементы сплавлены друг с другом. Наименьший размер отдельных разветвленных удлиненных элементов обычно составляет от 50 до 100 нм при размере ответвлений от 100 до 400 нм каждое. Пористые частицы, из которых получают фрагменты пористых частиц, можно дополнительно определить на основе наименьшего размера (или толщины стенки поры), который представляет собой среднюю толщину материала, отделяющего любую пору или пустоту внутри поросодержащей структуры пористой частицы, от соседней пустоты, или, в случае когда частица содержит сеть удлиненных элементов, представляет собой среднюю толщину (то есть средний наименьший размер) удлиненного элемента в сети. Как следует понимать, термин «фрагмент пористой частицы» включает все фрагменты, полученные из пористой частицы, предпочтительно, пористой частицы, выполенной из электроактивного материала, такого как кремний, олово, германий, галлий, алюминий и свинец. Особенно предпочтительными являются кремнийсодержащие пористые частицы. Такие фрагменты включает структуры по существу с неправильной формой и морфологией поверхности, полученные из электроактивного материала, изначально определяющего, ограничивающего, частично ограничивающего или разделяющего поры или сеть пор внутри пористой частицы, из которой получены структуры указанных фрагментов, причем сами фрагменты не содержат пор, каналов или сети пор или каналов. Указанные фрагменты предпочтительно получают из электроактивного материала, предпочтительно, кремниевого материала либо (а) определяющего сеть удлиненных элементов, либо (b) изначально определяющего, ограничивающего, частично ограничивающего или разделяющего поры или сеть пор внутри пористой частицы, из которой получены структуры указанных фрагментов, при этом сами фрагменты не содержат пор, каналов или сети пор или каналов. В дальнейшем указанные фрагменты будут называть фракталами. По своему внешнему виду фракталы могут походить или не походить на пористые частицы, из