Порошковая смесь и способ изготовления строительной панели

Иллюстрации

Показать всеИзобретение относится к области панелей на основе волокон с износостойким декоративным поверхностным слоем, в частности строительным панелям и, более конкретно, напольным панелям. Способ изготовления строительной панели содержит этапы, на которых наносят слой порошковой смеси на подложку, причем слой порошковой смеси содержит древесные волокна и связующее, и осуществляют нагрев и давление к слою порошковой смеси при размещении на подложке, и отверждают слой порошковой смеси, имеющий потерю при отверждении в диапазоне от 2 до 7 вес.%, таким образом, получая слой, образованный посредством слоя порошковой смеси. Изготовленный слой порошковой смеси показывает улучшенную устойчивость против образования пятен, водо/пароустойчивость и импрегнирование связующего вещества. 9 з.п. ф-лы, 3 ил., 4 пр.

Реферат

Настоящее изобретение в целом относится к области панелей на основе волокон с износостойким декоративным поверхностным слоем, в частности строительным панелям и, более конкретно, напольным панелям. Раскрытие относится к строительной панели с такой износостойкой декоративной поверхностью, и к способам изготовления для таких панелей, и смешанному/заранее изготовленному слою для таких способов и панелей.

Недавно были развиты новые типы "безбумажного" древесноволокнистого настила пола (WFF) с твердыми поверхностями, содержащими по существу однородную смесь волокон, связующих веществ и износостойких частиц. Такие новые типы панели, названные древесноволокнистым настилом пола (WFF), раскрыты в WO 2009/065769, которая показывает как продукты, так и способы для изготовления такого продукта.

Предпочтительно, износостойкими частицами являются частицы оксида алюминия, связующими веществами предпочтительно являются термоотверждающиеся смолы, такие как аминовые смолы, и волокна предпочтительно являются древесными. Другими подходящими износостойкими материалами, например, являются двуокись кремния или карбид кремния. В большинстве применений декоративные частицы, такие как, например, цветные пигменты, входят в состав однородной смеси. В целом все эти материалы предпочтительно накладываются в сухой форме в виде смешанного порошка на внутренний слой, выполненный из ДВП высокой плотности, и отверждаются под действием нагрева и давления до 0,1-1,0 мм твердого слоя.

Порошковая технология является очень удобной для изготовления твердого декоративного поверхностного слоя, который является более толстым, чем обычные ламинатные поверхностные слои. Такие твердые слои на основе порошков обеспечивают гораздо более высокое натяжение панели, когда они расширяются или стягиваются, и балансировка является проблемой. Таким образом, сложно изготовить панель с толстой и высококачественной поверхностью, которая также является стабильной и плоской в различных влажностных условиях. Кроме того, в поверхностном слое могут образовываться поры, что приводит к слабой устойчивости к образованию пятен.

Задачей некоторых вариантов осуществления настоящего изобретения является усовершенствование известных древесноволокнистых напольных (WFF) панелей. Другой задачей является создание продукта, предпочтительно имеющего ширину, вытягивающуюся от -0,15% до +0,2% в условиях теста согласно ISO 24339:2006 (E), и/или паропроницаемость менее 3 г/м2*24 часа согласно EN 12572, и/или закраску 5(5) согласно EN438, основанной на тесте с использованием перманентного маркера.

Это может быть достигнуто с помощью слоя порошковой смеси для декоративного поверхностного слоя древесноволокнистой напольной панели посредством контролируемой потери при отверждении и способа изготовления строительной панели.

Под потерей при отверждении в этой заявке подразумевается потеря веса, вычисленная как весовой процент от начального веса, возникающая при нагревании порошка при 160°C в течении пяти минут. Потеря веса соответствует влаге, высвобожденной из порошка. В этих условиях высвобожденная влага состоит из двух частей. Первая часть представляет собой свободную влагу, образованную из воды и/или других веществ, имеющих точку кипения ниже 160°C, задерживаемых в порошке, и вторая часть образуется из-за сшивания связующего вещества. Меламиноформальдегидная смола отверждается при 160°C и смола сшивается через посредство реакции конденсации, т.е. вода высвобождается с помощью реакции конденсации.

Под содержанием влаги подразумевается потеря веса, когда порошок высушивается в менее жестких условиях при температурах окружающей среды и высвобождается только свободная вода в порошке, без отверждения смолы.

Если потеря при отверждении является слишком низкой, слой порошковой смеси не будет полностью импрегнирован посредством связующего вещества, когда связующее вещество находится в текучем состоянии во время прессования. Несоответствующее импрегнирование слоя порошковой смеси приводит к обесцвечиванию декоративной поверхности древесноволокнистой напольной панели из-за пор вблизи поверхности.

С другой стороны, если потеря при отверждении является слишком высокой, возникает большое количество пор в древесноволокнистом напольном слое во время прессования. Поры обеспечивают недостаточное сопротивление образованию пятен на поверхности и повышенную водо/паропроницаемость. Повышенная водо/паропроницаемость может приводить к повышенному вытягиванию панелей в условиях теста согласно ISO 24339:2006 (E).

Потеря при отверждении зависит от количества связующего вещества в слое порошковой смеси, содержания влаги в слое порошковой смеси при введении в технологическую линию по производству древесноволокнистого напольного настила и количества текучей среды для стабилизации порошка, примененной в технологической линии по производству древесноволокнистого напольного настила. Потеря при отверждении перед прессованием может контролироваться с помощью процесса сушки на действующей линии или вне линии, в котором высушивается порошковый слой. Сушка может проводиться путем нагревания, например нагревания инфракрасным излучением, предпочтительно на действующей линии, высушивая в камере, предпочтительно на действующей линии, или высушивая в управляемом климате предпочтительно вне линии.

Процесс сушки стабилизирует порошок в слое порошковой смеси и применение текучей среды для стабилизации порошка может быть необязательным.

Если процесс сушки включает в себя нагревание, связующее вещество в слое порошковой смеси может быть расплавлено и порошок стабилизируется с помощью расплавленного связующего вещества. Таким образом, процесс сушки может сделать стабилизирующую жидкость излишней.

Согласно первому аспекту настоящего изобретения обеспечивается слой порошковой смеси для изготовления строительной панели с потерей при отверждении в диапазоне от около 2,5 до около 7 весовых процентов, предпочтительно от около 3 до около 6 весовых процентов.

Слой порошковой смеси, имеющий потерю при отверждении в вышеуказанном диапазоне, преодолевает вышеописанные недостатки и демонстрирует улучшенную устойчивость против образования пятен, водо/пароустойчивость и импрегнирование связующего вещества, как описано выше.

Слой порошковой смеси может иметь потерю при отверждении в диапазоне от около 2 до около 7 весовых процентов, предпочтительно в диапазоне от около 4 до около 6 весовых процентов, предпочтительно около 5 весовых процентов.

Порошковая смесь по существу представляет собой гомогенную смесь, которая содержит в одном варианте осуществления древесные волокна, предпочтительно ДВП высокой плотности, связующее вещество, предпочтительно меламиновую смолу, и износостойкие частицы, предпочтительно порошок двуокиси кремния, более предпочтительно по существу оксида алюминия. Более предпочтительно, что потеря при отверждении составляет около 3,5 весовых процентов, до 5,5 весовых процентов.

Согласно второму аспекту настоящего изобретения предусматривается способ изготовления строительной панели. Способ содержит этапы:

- нанесения слоя порошковой смеси на подложку; и

- применение нагрева и давления к слою порошковой смеси и отверждение слоя порошковой смеси, имеющего потерю при отверждении в диапазоне от около 2 до около 7 весовых процентов, предпочтительно в диапазоне от около 4 до около 6 весовых процентов, более предпочтительно около 5 весовых процентов, таким образом, получая слой, образованный посредством слоя порошковой смеси.

Предпочтительная потеря при отверждении составляет от около 2,5 весовых процентов до около 7 весовых процентов.

Изготовленный слой порошковой смеси согласно способу настоящего изобретения, в котором слой порошковой смеси имеет потерю при отверждении в вышеуказанном диапазоне, преодолевает вышеописанные недостатки и показывает улучшенную устойчивость против образования пятен, водо/пароустойчивость и импрегнирование связующего вещества как описано выше.

В одном варианте осуществления порошковая смесь выбрана таким образом, чтобы порошковая смесь уже имела потерю при отверждении в вышеописанном диапазоне. В качестве альтернативы, потеря при отверждении слоя порошковой смеси может регулироваться, например, путем применения стабилизирующей текучей среды или путем сушки для изменения содержания влаги в порошковой смеси. Соответствующий момент времени для определения потери при отверждении слоя порошковой смеси представляет собой момент перед применением нагрева и давления.

Путем регулирования содержания связующего вещества и содержания влаги в порошковой смеси и количества какой-либо добавочной стабилизирующей текучей среды, может быть достигнута желательная потеря при отверждении слоя порошковой смеси. Кроме того, с помощью высушивания смеси может контролироваться потеря при отверждении, тем самым обеспечивая регулирование содержания влаги.

Отверждение, осуществляемое за счет применения нагревания и давления, может быть выполнено при высокой скорости линии и порошковый слой выдерживает высокое ускорение и возникающие силы запаздывания в коротких циклах прессования, около 20 минут.

Порошковая смесь во втором аспекте может быть такой же, как и в вариантах осуществления первого аспекта. Таким образом, слой порошковой смеси может содержать по существу гомогенную смесь древесных волокон и связующего вещества, предпочтительно термоотверждающуюся смолу, более предпочтительно меламин. Слой порошковой смеси может дополнительно содержать износостойкие частицы, предпочтительно оксида алюминия или порошок двуокиси кремния.

Потерю при отверждении измеряют с использованием гравиметрического способа, содержащего нагревание слоя порошковой смеси при 160°C в течение пяти минут.

Слой порошковой смеси может быть нагрет перед прессованием, предпочтительно путем нагревания инфракрасным излучением, и предпочтительно с эффектом около 15-25 кВт/м. Предпочтительная скорость подачи в диапазоне около 1-4 м/мин, наиболее предпочтительно около 3 м/мин при эффекте около 20 кВт.

Предпочтительно, что, по существу, гомогенную смесь кондиционируют перед применением для получения желательной потери при отверждении слоя порошковой смеси.

На этапе отверждения приложенное давление может быть в диапазоне от около 20 кг/см2 до около 60 кг/см2, предпочтительно около 40 кг/см2, и температура нажимной плиты может быть в диапазоне от около 160 до около 200°C, предпочтительно около 180°C. Нагрев и давление могут применяться в интервале от около 10 до около 200 секунд, предпочтительно в интервале около 10-60 секунд и в качестве примера в течение 40 секунд.

Слой порошковой смеси может содержать древесные волокна и связующее вещество, предпочтительно термоотверждающуюся смолу.

Способ может содержать дополнительный этап применения стабилизирующей текучей среды, предпочтительно воды, к слою порошковой смеси.

Способ может содержать дополнительный этап сушки слоя порошковой смеси, предпочтительно с помощью применения нагрева с эффектом около 15-25 кВт/м и скоростью подачи в интервале около 1-4 м/мин, предпочтительно около 3 м/мин.

Способ может содержать дополнительные этапы фиксирования слоя порошковой смеси к подложке, предпочтительно путем применения стабилизирующей текучей среды и сушки с эффектом около 15-25 кВт/м и скоростью подачи в диапазоне около 1-4 м/мин, предпочтительно около 3 м/мин.

Способ может содержать дополнительный этап регулирования потери при отверждении слоя порошковой смеси с помощью этапа применения стабилизирующей текучей среды или этапа сушки или их комбинации с тем, чтобы слой порошковой смеси достигал потерю при отверждении в упомянутом диапазоне. Тем самым потеря при отверждении слоя порошковой смеси может регулироваться таким образом, чтобы потеря при отверждении могла быть получена в желаемом диапазоне, даже если порошковая смесь изначально имела потерю при отверждении за пределами желаемого диапазона.

Слой порошковой смеси наносится путем распыления. Порошковая смесь может быть нанесена с помощью устройства для нанесения, предпочтительно распыляющим устройством, которое образует слой порошковой смеси.

Слой порошковой смеси может наноситься в виде непрерывного листа порошковой смеси. Таким образом, можно выполнить отдельный слой, такой как непрерывный лист порошковой смеси. В этом варианте осуществления подложка может представлять собой подпрессованную ленту, разделительную фольгу и т.д. Компоненты порошковой смеси соединены вместе, но по существу не отверждены, в отдельном процессе и в отдельной производственной линии. Отдельный слой может быть размещен на носителе, например бумаге или металле, или пластиковой фольге, но порошковая смесь также может быть связана вместе только сама по себе, что достигнуто, например, с помощью смачивания посредством текучей среды, предпочтительно воды, и сушки. Лист порошковой смеси может храниться и впоследствии накладываться на внутренний слой в качестве слоя порошковой смеси.

Подложка может представлять собой внутренний слой, предпочтительно древесную основу, более предпочтительно древесноволокнистую плиту высокой или средней плотности.

Слой может образовывать декоративный поверхностный слой, размещенный на внутреннем слое.

Третьим аспектом настоящего изобретения является производственная линия, содержащая накладывающее устройство для нанесения слоя порошковой смеси на подложку, прессующее устройство для применения нагрева и давления к слою порошковой смеси и конвейер, который содержит транспортерные устройства, предпочтительно с отдельно регулируемой скоростью подачи подложки. Производственная линия также может содержать стабилизирующие устройства и/или устройства для сушки. Конвейер может предпочтительно содержать отдельные транспортерные устройства на каждом из производственных устройств. Отдельные транспортерные устройства обеспечивают улучшенный контроль потери при отверждении, поскольку скорость подачи на каждом из производственных устройств (накладывающее устройство, стабилизирующее устройство и/или устройство для сушки) может регулироваться и тем самым будет легче контролировать количество наносимого порошка, или стабилизирующее устройство, или степень высушивания. Кроме того, отдельные транспортерные устройства предупреждают перенос влаги/воды между производственными устройствами с помощью самого конвейера.

Во всех аспектах древесные волокна могут быть как необработанными, очищенными, так и/или обработанными, содержащими лигнин и без лигнина, например волокна α-целлюлозы или голоцеллюлоза. Также предполагается, что могут быть использованы растительные волокна, такие как джут, лен, хлопок, пакля, бамбук, багасса и сизаль. Также могут быть использованы минеральные волокна и углеродные волокна.

Накладывающее устройство предпочтительно является распыляющим устройством. Предпочтительно, что подложка представляет собой древесноволокнистую плиту высокой или средней плотности, которая предпочтительно снабжена балансировочным слоем.

Далее настоящее изобретение будет описано применительно к предпочтительным вариантам осуществления и более подробно посредством ссылки на приложенные примерные чертежи, на которых:

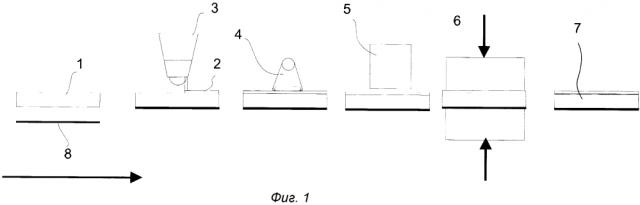

Фиг.1 иллюстрирует производственную линию согласно варианту осуществления настоящего изобретения;

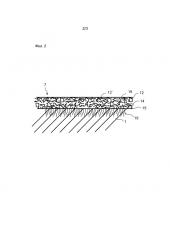

Фиг.2 изображает панель с декоративным слоем согласно варианту осуществления настоящего изобретения;

Фиг.3 иллюстрирует соотношение между содержанием влаги и потерей веса при отверждении для состава в примерах 1-4.

Панель 7, которая описана посредством ссылки на фиг.1 и 2, содержит согласно одному варианту осуществления настоящего изобретения внутренний слой 1, выполненный на основе древесного волокна, по существу однородный декоративный поверхностный слой (прозрачный или непрозрачный) 2 и предпочтительно балансирующий слой 8. В одном варианте осуществления панель 7 выполнена как одно целое в производственной линии (см. фиг.1), в которой поверхностный слой 2, внутренний слой 7 и балансирующий слой 8 выполнены в одной и той же операции 6 прессования.

Фиг.2 изображает декоративный поверхностный слой и внутренний слой более подробно. Поверхностный слой содержит по существу однородную смесь волокон 14, небольших твердых износостойких частиц 12, 12′ и связующего вещества 19. Волокна 14 предпочтительно представляют собой древесные волокна. Связующее вещество предпочтительно является связующим материалом, который сшивается посредством реакции конденсации. Связующее вещество предпочтительно представляет собой термоотверждающуюся смолу, такую как аминовые смолы или фенольная смола. В одном варианте осуществления связующим веществом является меламиноформальдегидная смола. Предпочтительно, что износостойкими частицами 12, 12′ являются частицы оксида алюминия. Поверхностный слой также предпочтительно может содержать пигмент 15.

Поверхностный слой может содержать цветной пигмент 15 и/или, если требуется, другие декоративные материалы или химреагенты. Декоративные материалы включают в себя, например, материалы, которые могут влиять на аспект(ы) исполнения поверхностного слоя. Примерные конструктивные материалы включают в себя материалы, влияющие на текстуру, отражающую способность, блеск, люминесценцию, прозрачность и т.п.

В способах согласно вариантам осуществления настоящего изобретения предпочтительно такие же рассеивающие 3 и прессующие устройства 6, как раскрыто в WO 2009/065769 или WO 2009/124704, используются предпочтительно вместе со структурной нажимной плитой в способе. Таким образом, и WO 2009/065769, и WO 2009/124704 включены в данный документ согласно ссылке во всей своей полноте.

Фиг.1 раскрывает производственную линию согласно варианту осуществления настоящего изобретения. Производственная линия содержит накладывающее устройство 3, предпочтительно рассеивающее устройство для нанесения/рассеивания порошковой смеси 2 на внутренний слой 1, например, древесноволокнистую плиту высокой/средней плотности, которая предпочтительно уже снабжена балансирующим слоем 8. Предусмотрены стабилизирующее устройство 4 для нанесения стабилизирующей текучей среды и сушильное устройство 5 для сушки слоя порошковой смеси. Наконец, прессующее устройство 6 применяет нагрев и давление к слою порошковой смеси, внутреннему слою и балансирующему слою для отверждения связующего вещества и тем самым получения окончательной строительной панели 7 с декоративным поверхностным слоем. Кроме того, производственная линия содержит конвейер (не показан), предпочтительно содержащий отдельные транспортные устройства, такие, что скорость внутреннего слоя 1 на протяжении всей производственной линии могла варьироваться на разных устройствах, например на накладывающем устройстве 3, стабилизирующем устройстве 4 или на сушильном устройстве 5. Подходящий конвейер представляет собой ленточный или роликовый транспортер. Порошковый состав может, например, содержать по существу однородную порошковую смесь, содержащую 187,5 г/м2 рециклированного волокна ДВП высокой плотности с содержанием влаги 5,2%, 62,5 г/м2 оксида алюминия (ZWSK-180 ST, Treibacher Schleifmittel AG), 265,625 г/м2 меламиноформальдегидной смолы (Prefere 4865, Dynea), 62,5 г/м2 диоксида титана (Kronos 2190, Kronos) и 46,875 г/м2 пигмента (Heucosin G10512, Heubach).

Внутренний слой древесноволокнистой плиты высокой плотности предпочтительно имеет содержание влаги 0-6%.

Рассеивающее устройство имеет эффективность рассеивания 100-1000 г/м2 с предельно допустимым отклонением ±5% при измерении с использованием калибровочной чаши с площадью 100×100 мм поперек и вдоль плиты. Количество стабилизирующей текучей среды может варьироваться от 0 до 200 г/м2.

Рассеивающее устройство содержит игольчатую ленту и рассеивающий валик. Рассеивающий валик снабжен иглами в интервале около 30-120, предпочтительно около 50-100 и наиболее предпочтительно около 70-90 игл на см2. Длина иглы является около 0,5-2,5 мм, предпочтительно около 1-2 мм и наиболее предпочтительно около 1,5 мм. Некоторые рассеивающие устройства обеспечивают механическую обработку для выравнивания различий в нанесенной порошковой смеси.

Кроме того, рассеивающее приспособление может быть снабжено игольчатой лентой с иглами с предпочтительной длиной около 15-20 мм, предпочтительной частотой в диапазоне около 500-1000 оборотов в минуту и длиной хода около ±3 мм.

Стабилизирующее устройство может обеспечивать стабилизацию с использованием пара, покрытия, напыленного посредством форсунки, покрытия напылением с применением ультразвукового воздействия, стабилизационного листа, содержащего материал на листовой основе с собственными стабилизирующими свойствами или поверхностного покрытия, обеспечивающего стабилизирующие свойства.

Стабилизирующая текучая среда может содержать растворители, такие как неполярные растворители, полярные апротонные растворители и полярные протонные растворители или их смеси. Предпочтительными растворителями являются полярные протонные растворители, такие как изопропанол, этанол и вода. Наиболее предпочтительной является вода. Кроме того, стабилизирующая текучая среда может содержать добавки, такие как смачивающие вещества, противовспенивающие вещества, разделительные средства, вещества, не допускающие скольжения, антиабразивные материалы и катализаторы. Декоративные эффекты также могут быть добавлены в виде чернил, красителей и эффективных пигментов. В примерах 1-4 был использован порошковый состав, содержащий 34 весовых процента рециклированного волокна ДВП высокой плотности (Valinge Innovation Sweden), 10 весовых процентов оксида алюминия (ZWSK-180 ST, Treibacher Schleifmittel AG), 50 весовых процентов меламиноформальдегидной смолы (Prefere 4865, Dynea), 2 весовых процента диоксида титана (Kronos 2190, Kronos) и 4 весовых процента пигмента (G 6555 N, Heubach GmgH).

Соотношение между потерями веса при отверждении и содержанием свободной влаги, то есть исключая воду, высвобожденную при отверждении меламиновой смолы, в порошках, используемых в примерах, показано на фиг.3.

В зависимости от потери при отверждении порошковой смеси, нанесенной на подложку, может применяться стабилизационная текучая среда и/или может выполняться высушивание. Если потеря массы при отверждении порошкообразной смеси, нанесенной на подложку, находится в пределах вышеописанного диапазона, не следует добавлять никакой стабилизационной текучей среды и не нужно выполнять никакого высушивания. Если потеря массы при отверждении порошкообразной смеси, нанесенной на подложку, находится вне пределов вышеописанного диапазона, следует добавить стабилизационную текучую среду или нужно выполнить высушивание, в зависимости от того, слишком ли низкая или слишком высокая потеря при отверждении, для получения порошковой смеси, имеющей желательную потерю при отверждении до применения нагрева и давления.

Даже если потеря при отверждении нанесенной порошкообразной смеси находится в пределах вышеописанного диапазона, может быть желательным применение стабилизационной текучей среды для стабилизации порошкового слоя. Для коррекции потери при отверждении слоя порошковой смеси может потребоваться последующее высушивание.

В качестве альтернативы, содержание связующего вещества порошка также может корректироваться для получения желательной потери при отверждении слоя порошковой смеси.

Пример 1. Продукт на основе порошка, полученный путем термопрессования неправильно обработанного порошка, сравнительный пример; без высушивания, и стабилизационная текучая среда в виде воды (20 г/м2)

Продукт на основе порошка, содержащий внутренний слой, выполненный из ДВП высокой плотности, с толщиной 9,7 мм, балансировочную бумагу, 550 г/м2 рассеянного порошкового слоя и 20 г/м2 стабилизационной текучей среды, дающей потерю массы при отверждении 8 весовых процентов, был подвергнут прессованию в прессе с коротким циклом обработки с применением силы 40 кг/см2 в течение 37 секунд при поверхностной температуре на верхней нажимной плите 184°C и поверхностной температуре на нижней нажимной плите 180°C. Нажимная плита представляла собой гранитную структурную плиту.

Результирующий продукт представлял собой:

- строительную панель с твердой поверхностью, имеющей ширину, вытягивающуюся за пределы -0,15%-+0,2% установленной плиты согласно ISO 24339:2006 (E). Полученными типичными величинами являются -0,26%-+0,29%;

- закраска 3(5) согласно EN438, основанная на тесте с использованием перманентного маркера;

- паропроницаемость свыше 5,3 г/м2*24 часа согласно EN12572

Пример 2. Продукт на основе порошка, полученный путем термопрессования обработанного порошка, предпочтительный пример, высушивание и стабилизационная текучая среда в виде воды (20 г/м2)

Продукт на основе порошка, содержащий внутренний слой, выполненный из ДВП высокой плотности с толщиной 9,7 мм, балансировочную бумагу и 550 г/м2 рассеянного порошкового слоя и 20 г/м2 стабилизационной текучей среды, был подвергнут прессованию в прессе с коротким циклом обработки с применением силы 40 кг/см2 в течение 37 секунд при поверхностной температуре на верхней нажимной плите 184°C и поверхностной температуре на нижней нажимной плите 180°C. Нажимная плита имела гранитную структуру. Перед прессованием порошок был обработан посредством сушки инфракрасным излучением с эффектом 19 кВт/м и скоростью подачи 2,7 м/мин для получения потери при отверждении 4,6 весовых процента при измерении с использованием гравиметрического способа, содержащего нагревание обработанного порошка при 160°C в течение пяти минут.

Результирующий продукт имел:

- твердую поверхностью, имеющую ширину, вытягивающуюся в пределах -0,15%-+0,2% установленной плиты согласно ISO 24339:2006 (E), полученными типичными величинами являются -0,07%-+0,17%;

- закраску 5(5) согласно EN438, основанную на тесте с использованием перманентного маркера;

- паропроницаемость ниже 1,1 г/м2*24 часа согласно EN12572.

Пример 3. Продукт на основе порошка, полученный путем термопрессования некорректно обработанного порошка, сравнительный пример, стабилизирующая текучая среда и чрезмерное высушивание

Продукт на основе порошка, содержащий внутренний слой, выполненный из ДВП высокой плотности с толщиной 9,7 мм, балансировочную бумагу и 550 г/м2 рассеянного порошкового слоя c 20 г/м2 стабилизирующей текучей среды, был подвергнут прессованию в прессе с коротким циклом обработки с применением силы 40 кг/см2 в течение 37 секунд при поверхностной температуре на верхней нажимной плите 184°C и поверхностной температуре на нижней нажимной плите 180°C. Нажимная плита имела гранитную структуру. Перед прессованием порошок был обработан посредством сушки инфракрасным излучением с эффектом 19 кВт/м и скоростью подачи 1,5 м/мин для получения потери массы при отверждении 2,5 весовых процента при измерении с использованием гравиметрического способа, включающего в себя нагревание обработанного порошка при 160°C в течение пяти минут.

Результирующий продукт представлял собой:

- строительную панель с твердой поверхностью, имеющей ширину, вытягивающуюся в пределах от -0,15% до +0,2% на установленной плите согласно ISO 24339:2006 (E);

- закраску 3(5) согласно EN438, основанную на тесте с использованием перманентного маркера;

- паропроницаемость 2,5 г/м2*24 часа согласно EN12572;

- обесцвеченная декоративная поверхность, соответствующие поры размещены близко к поверхности.

Пример 4. Продукт на основе порошка, полученный путем термопрессования обработанного порошка, предпочтительный пример, высушивание и без стабилизирующей текучей среды в виде воды.

Продукт на основе порошка, содержащий внутренний слой, выполненный из ДВП высокой плотности с толщиной 9,7 мм, балансировочную бумагу и 550 г/м2 рассеянного порошкового слоя, с потерей массы при отверждении 5,3% перед высушиванием, был подвергнут прессованию в прессе с коротким циклом обработки с применением силы 40 кг/см2 в течение 37 секунд при поверхностной температуре на верхней нажимной плите 184°C и поверхностной температуре на нижней нажимной плите 180°C. Нажимная плита имела гранитную структуру. Перед прессованием порошок был обработан посредством сушки инфракрасным излучением с эффектом 19 кВт/м и скоростью подачи 2,7 м/мин для получения потери при отверждении 3,7 весовых процента при измерении с использованием гравиметрического способа, содержащего нагревание обработанного порошка при 160°C в течение пяти минут.

Результирующий продукт имел:

- твердую поверхностью, имеющую ширину, вытягивающуюся в пределах -0,15%-+0,2% на установленной плите согласно ISO 24339:2006 (E), полученными типичными величинами являются -0,05%-+0,20%;

- закраску 5(5) согласно EN438, основанную на тесте с использованием перманентного маркера;

- паропроницаемость ниже 1,9 г/м2*24 часа согласно EN12572.

1. Способ изготовления строительной панели, содержащий этапы, на которых:- наносят слой порошковой смеси на подложку, причем слой порошковой смеси содержит древесные волокна и связующее; и- осуществляют нагрев и давление к слою порошковой смеси при размещении на подложке и отверждают слой порошковой смеси, имеющий потерю при отверждении в диапазоне от 2 до 7 вес.%, предпочтительно в диапазоне от 4 до 6 вес.%, более предпочтительно 5 вес.%, и таким образом, получая слой, образованный посредством слоя порошковой смеси.

2. Способ по п.1, в котором связующее вещество представляет собой термоотверждающуюся смолу.

3. Способ по п.2, содержащий дополнительный этап применения стабилизирующей текучей среды, предпочтительно воды, к слою порошковой смеси.

4. Способ по п.1, содержащий дополнительный этап сушки слоя порошковой смеси, предпочтительно с помощью применения нагрева с эффектом 15-25 кВт/м и скоростью подачи в диапазоне 1-4 м/мин, предпочтительно 3 м/мин.

5. Способ по п.1, содержащий дополнительные этапы фиксирования слоя порошковой смеси к подложке, предпочтительно путем применения стабилизирующей текучей среды и сушки с эффектом 15-25 кВт/м и скоростью подачи в диапазоне 1-4 м/мин, предпочтительно 3 м/мин.

6. Способ по п.1, дополнительно содержащий коррекцию потери массы при отверждении слоя порошковой смеси с помощью этапа применения стабилизирующей текучей среды или этапа сушки, или их комбинации с тем, чтобы слой порошковой смеси достигал потерю при отверждении в упомянутом диапазоне.

7. Способ по п.1, в котором слой порошковой смеси наносят путем распыления.

8. Способ по п.1, в котором слой порошковой смеси наносят в виде непрерывного листа порошковой смеси.

9. Способ по п.5, в котором подложка представляет собой основу, предпочтительно древесную основу, более предпочтительно древесноволокнистую плиту высокой или средней плотности.

10. Способ по п.9, в котором слой порошковой смеси образует декоративный поверхностный слой, размещенный на основе.